1.本发明涉及硅微粉生产技术领域,尤其涉及一种硅微粉的生产后 处理设备。

背景技术:

2.硅微粉是一种无毒、无味、无污染的无机非金属材料;由于它具 备耐温性好、耐酸碱腐蚀、导热系数高、高绝缘、低膨胀、化学性能 稳定、硬度大等优良的性能,被广泛用于化工、电子、集成电路(ic)、 电器、塑料、涂料、高级油漆、橡胶、国防等领域;随着高技术领域 的迅猛发展,硅微粉亦将步入新的历史发展时期;硅微粉是由天然石 英(sio2)或熔融石英(天然石英经高温熔融、冷却后的非晶态sio2) 经破碎、球磨(或振动、气流磨)、浮选、酸洗提纯、高纯水处理等 多道工艺加工而成的微粉。

3.硅微粉的主要用途为用于集成电路、电子元件的塑封料和包装 料,在球磨生产成本较低的情况下,硅微粉在生产过程中多为球磨, 生产出的硅微粉外形多为无规则形状的菱形,在用于电子元件的塑封 料时造成硅微粉之间黏度比球形硅微粉大,且填充率低,同时因其外 形为无规则的菱形,造成塑封件外表面存在一定的毛边,影响塑封件 表面平滑度和质量,因此,为了解决此类问题,我们提出了一种硅微 粉的生产后处理设备。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种 硅微粉的生产后处理设备。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种硅微粉的生产后处理设备,该设备包括依次连接的沉淀池、 酸碱水洗装置、分级釜和溢流系统、离心机、烘干机、超声波筛分机 和装袋处理机构,所述沉淀池内安装有搅拌叶片,所述沉淀池前端设 有水洗干燥装置,所述水洗干燥装置的排水管与水处理设备的污水进 水口相连通,所述酸碱水洗装置内设置有转动桨,所述超声波筛分机 的出料端与所述装袋处理机构的进料端相连通;

7.所述装袋处理机构包括安装板,所述安装板侧面转动连接有加热 棒,所述加热棒上转动套接有烘干筒,所述烘干筒侧面连接有导向支 撑组件和装袋组件,所述安装板顶部设置有与所述烘干筒相配合的驱 动组件,所述烘干筒内设置有传送组件,所述烘干筒靠近所述安装板 的一侧安装有与所述烘干筒相连通的加料箱。

8.优选的,所述传送组件包括螺旋输送叶片、若干固定杆和导向套, 所述螺旋输送叶片螺旋缠绕在所述加热棒上,且所述螺旋输送叶片位 于所述烘干筒内,若干所述固定杆均固定在所述加热棒外壁,所述导 向套转动套接在所述固定杆外壁,所述固定杆位于所述螺旋输送叶片 的相邻叶片之间,所述螺旋输送叶片的叶片输送面为磨砂面,所述导 向套外壁开设有磨砂点,所述烘干筒内壁设置有若干铜凸点,所述烘 干筒外壁固定套接有加热环。

9.优选的,所述酸碱水洗装置顶部安装有ph值检测仪,所述酸碱 水洗装置底部连通

若干废水输送管,若干废水输送管分别与水处理设 备的若干污水进水口相连通,所述酸碱水洗装置的出料管与所述分级 釜相连通,所述分级釜的出料口与所述溢流系统的进料口相连通,且 所述分级釜与所述溢流系统之间设有流量计。

10.优选的,所述导向支撑组件包括固定在所述加热棒端部的固定 板,所述加热棒的一端贯穿所述烘干筒并与所述固定板转动连接,所 述固定板靠近所述烘干筒的一侧安装有轴承,所述加热棒端部安装在 所述轴承内圈,所述安装板和所述固定板底部均固定有底板,所述底 板上开设有固定孔。

11.优选的,所述烘干筒靠近所述固定板的一侧固定有连接杆,所述 连接杆一端固定有滑块,所述固定板靠近所述烘干筒的一侧开设有环 形的滑槽,所述滑块滑动安装在所述滑槽内。

12.优选的,所述装袋组件包括安装在所述烘干筒靠近所述固定板一 侧的出料管,所述出料管与所述烘干筒相连通,所述烘干筒靠近所述 固定板的一侧固定有导向管,所述出料管位于所述导向管内,所述导 向管外壁开设有开口。

13.优选的,所述固定板侧面开设有通孔,所述导向管位于所述通孔 内,所述导向管端部连通有喇叭口,所述安装板远离所述烘干筒的一 侧安装有保护壳,电机位于所述保护壳内,所述保护壳侧面开设有与 所述电机相配合的散热孔。

14.优选的,所述安装板远离所述烘干筒的一侧安装有所述电机,所 述电机的输出轴贯穿所述安装板并与所述加热棒相连接。

15.优选的,所述驱动组件包括固定在所述安装板顶部的连接板,所 述连接板顶部安装有轴套,所述轴套内安装有转轴,所述转轴端部固 定有齿轮,所述烘干筒外壁固定套接有与所述齿轮相互啮合的齿环, 所述电机的输出轴上和所述转轴外壁均固定套接有皮带轮,两个所述 皮带轮通过皮带传动。

16.优选的,所述电机的输出轴通过联轴器与所述加热棒相连接,所 述转轴远离所述齿轮的一端固定有限位块。

17.与现有技术相比,本发明的有益效果是:

18.1:本发明中螺旋输送叶片对硅微粉进行输送,硅微粉与螺旋输 送叶片的输送面接触,因其输送面为磨砂面,与输送的硅微粉表面频 繁摩擦接触将硅微粉表面的菱形不规则边角摩擦去除,使其更加接近 球形,固定杆和导向套可对螺旋输送叶片上输送的硅微粉提供阻挡和 分流作用,使硅微粉在螺旋输送叶片上均匀与螺旋输送叶片的磨砂面 摩擦接触,导向套可对其接触的硅微粉进行导流,同时导向套外表面 的磨砂点与硅微粉产生摩擦去除硅微粉表面一定量的菱形边角,其配 合烘干筒与螺旋输送叶片反向旋转,使得硅微粉在烘干筒内翻转的同 时经由螺旋输送叶片输送,且螺旋输送叶片和烘干筒反向旋转可加快 螺旋输送叶片对硅微粉的输送效率,加快硅微粉与螺旋输送叶片的输 送面的摩擦频率,同时利用加热棒对硅微粉进行烘干,去除硅微粉在 生产中吸收的空气中的水分,保持硅微粉自身的干燥性,避免硅微粉 在存储时发生结块现象,且加热棒配合加热环共同使用,对硅微粉进 行高温烘干的同时对硅微粉进行高温杀菌,避免存储过程中发生霉变 和滋生蛀虫等现象,硅微粉在烘干筒旋转作用下翻转,硅微粉之间频 繁产生撞击和摩擦,可将硅微粉的菱形边角逐渐撞击和摩擦掉,使得 硅微粉逐渐接近于球形硅微粉,从而提高其在用于电子元件塑封料时 的填充率和降低其之间的黏度,提高生产出的塑封件表面平滑

度和质 量。

19.2:本发明中在烘干筒与螺旋输送叶片反向旋转作用下,其内的 硅微粉烘干受热更加均匀的同时,频繁与烘干筒内壁的铜凸点发生摩 擦撞击将其菱形不规则边角去除接近于球形,且铜凸点可便于吸收和 传递烘干筒吸收的加热环的热量,可均匀将热量传递到烘干筒内的硅 微粉之间,对硅微粉进行均匀加热烘干,螺旋输送叶片与烘干筒反向 旋转的同时,微硅粉在螺旋输送叶片作用下向一侧输送,利用螺旋输 送叶片持续输送硅微粉将烘干筒一侧堆积的硅微粉挤压至出料管外 壁套装的包装袋内完成硅微粉的装袋包装,同时可持续利用螺旋输送 叶片持续输送硅微粉对一侧堆积的硅微粉产生的推挤力将包装袋内 的硅微粉挤压紧实,提高包装袋内硅微粉的装袋量,且硅微粉通过螺 旋输送叶片和烘干筒后直接进入包装袋内完成包装装袋,避免后期装 袋包装时与空气接触再次吸收空气中的水分而受潮,同时避免空气中 的浮尘飘落至硅微粉中影响硅微粉的质量。

20.3:本发明中电机通过皮带轮和皮带带动转轴旋转使得齿轮带动 齿环旋转,可使得电机在带动加热棒和螺旋输送叶片旋转的同时带动 烘干筒与其配合反向旋转,使得烘干筒与螺旋输送叶片之间配合紧 密,且仅需关闭电机即可同时停止烘干筒和螺旋输送叶片工作,避免 其之间有一方停止后另一方停止不及时造成硅微粉之间撞击摩擦力 度变化而影响其撞击摩擦效果,同时,可避免硅微粉均匀受热烘干的 效果受到影响。

附图说明

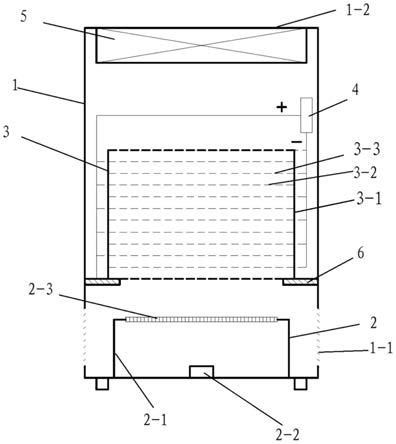

21.图1为本发明的装袋处理机构的轴测图;

22.图2为本发明的装袋处理机构的剖视图;

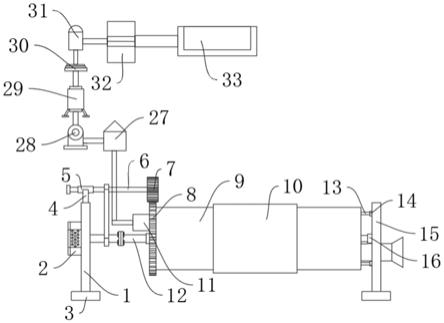

23.图3为图2中a部的局部放大图;

24.图4为本发明的装袋处理机构的剖视图;

25.图5为本发明的加热棒与螺旋输送叶片的连接示意图;

26.图6为图5中b部的局部放大图;

27.图7为本发明的一种硅微粉的生产后处理设备的生产流程图。

28.图中:1、安装板;2、保护壳;3、底板;4、连接板;5、轴套; 6、转轴;7、齿轮;8、齿环;9、烘干筒;10、加热环;11、加料箱; 12、加热棒;13、连接杆;14、滑块;15、固定板;16、轴承;17、 皮带轮;18、皮带;19、喇叭口;20、螺旋输送叶片;21、出料管; 22、导向管;23、电机;24、固定杆;25、导向套;26、滑槽;27、 超声波筛分机;28、烘干机;29、离心机;30、溢流系统;31、分级 釜;32、酸碱水洗装置;33、沉淀池。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方 案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部 分实施例,而不是全部的实施例。

30.参照图1-7,一种硅微粉的生产后处理设备,该设备包括依次连 接的沉淀池33、酸碱水洗装置32、分级釜31和溢流系统30、离心 机29、烘干机28、超声波筛分机27和装袋处理机构,沉淀池33内 安装有搅拌叶片,沉淀池33前端设有水洗干燥装置,水洗干燥装置 的排水管与水处理设备的污水进水口相连通,酸碱水洗装置32内设 置有转动桨,超声波筛分机27的出料端与装袋处理机构的进料端相 连通;

31.水洗干燥装置用于对待处理的原料进行水洗并干燥,沉淀池33 对硅微粉原料进行沉降处理,沉降处理时,沉淀池33内的搅拌叶片, 搅拌时间为2-3小时,搅拌后的沉降时间为4-5小时。

32.该装袋处理机构包括安装板1,安装板1侧面转动连接有加热棒 12,加热棒12上转动套接有烘干筒9,烘干筒9侧面连接有导向支 撑组件和装袋组件,安装板1顶部设置有与烘干筒9相配合的驱动组 件,烘干筒9内设置有传送组件,烘干筒9靠近安装板1的一侧安装 有与烘干筒9相连通的加料箱11;

33.传送组件包括螺旋输送叶片20、若干固定杆24和导向套25,螺 旋输送叶片20螺旋缠绕在加热棒12上,且螺旋输送叶片20位于烘 干筒9内,若干固定杆24均固定在加热棒12外壁,导向套25转动 套接在固定杆24外壁,固定杆24位于螺旋输送叶片20的相邻叶片 之间,螺旋输送叶片20的叶片输送面为磨砂面,导向套25外壁开设 有磨砂点,烘干筒9内壁设置有若干铜凸点,烘干筒9外壁固定套接 有加热环10。

34.其中,水洗干燥装置可以为现有技术中任一能够对原料进行冲洗 干燥的设备,本发明实施例不做具体限定。

35.本发明实施例中,对离心机29和烘干机28的类型不做具体限定, 例如:该离心机29可以为pgz刮刀下卸料离心机等,该烘干机28可 以为:szg系列双锥回转真空干燥机等。

36.本发明实施例中,超声波筛分机27型号可以为:hc400-1s超声 波振动筛,ph值检测仪可以为米科mik-ph6.0高精度工业在线ph/orp 检测仪。

37.本发明实施例中,送入离心机29的硅微粉溶液浓度控制在 47-52%,离心时间控制在26-28分钟,通过离心处理将硅微粉进行提 纯,离心处理后的硅微粉送入烘干机28进行烘干处理。烘干处理后 的硅微粉进入超声波筛分机27进行超声波振动筛分,得到筛选后的 硅微粉。

38.作为本发明的一种技术优化方案,传送组件包括螺旋输送叶片 20、若干固定杆24和导向套25,螺旋输送叶片20螺旋缠绕在加热 棒12上,且螺旋输送叶片20位于烘干筒9内,若干固定杆24均固 定在加热棒12外壁,导向套25转动套接在固定杆24外壁,固定杆 24位于螺旋输送叶片20的相邻叶片之间,螺旋输送叶片20的叶片 输送面为磨砂面,导向套25外壁开设有磨砂点,烘干筒9内壁设置 有若干铜凸点,烘干筒9外壁固定套接有加热环10。

39.作为本发明的一种技术优化方案,所述酸碱水洗装置32顶部安 装有ph值检测仪,酸碱水洗装置32底部连通若干废水输送管,若干 废水输送管分别与水处理设备的若干污水进水口相连通,酸碱水洗装 置32的出料管21与分级釜31相连通,分级釜31的出料口与溢流系 统30的进料口相连通,且分级釜31与溢流系统30之间设有流量计。

40.经沉淀池33处理后的硅微粉,进入酸碱水洗装置32进行清洗时, 首先进行酸洗:通过加入盐酸溶液,控制ph值在5-6之间,酸碱水 洗装置32内的转动桨转动时间为3-4小时,排出废液后,再进行碱 洗:通过加入工业碱,控制ph值在8-9之间,酸碱水洗装置32内的 转动桨转动时间为3-4小时,静止1小时后,排出废液。

41.溢流系统30包括多个首尾相连通的溢流槽,位于首位的溢流槽 的顶端与分级釜31的出料口相连通。通过设置分级釜31和溢流系统 30,可以对经酸碱水洗后的硅微粉进行不同大小颗粒的分级,使得分 级后的硅微粉能够满足不同纯度的成品加工需求。

42.作为本发明的一种技术优化方案,导向支撑组件包括固定在加热 棒12端部的固

定板15,加热棒12的一端贯穿烘干筒9并与固定板 15转动连接,固定板15靠近烘干筒9的一侧安装有轴承16,加热棒 12端部安装在轴承16内圈,轴承16可对加热棒12提供导向和支撑 作用,提高加热棒12在旋转运行时的稳定性,安装板1和固定板15 底部均固定有底板3,底板3上开设有固定孔,底板3和其上开设的 固定孔可便于对本装置进行安装固定。

43.作为本发明的一种技术优化方案,烘干筒9靠近固定板15的一 侧固定有连接杆13,连接杆13固定有滑块14,固定板15靠近烘干 筒9的一侧开设有环形的滑槽26,滑块14滑动安装在滑槽26内, 通过滑块14和滑槽26的配合使用,可为烘干筒9在旋转时提供导向, 固定板15可通过滑块14和滑槽26为烘干筒9提供一定的支撑力度。

44.作为本发明的一种技术优化方案,装袋组件包括安装在烘干筒9 靠近固定板15一侧的出料管21,出料管21与烘干筒9相连通,烘 干筒9靠近固定板15的一侧固定有导向管22,出料管21位于导向 管22内,导向管22外壁开设有开口,螺旋输送叶片20与烘干筒9 反向旋转的同时,微硅粉在螺旋输送叶片20作用下向一侧输送,利 用螺旋输送叶片20持续输送硅微粉将烘干筒9一侧堆积的硅微粉挤 压至出料管21外壁套装的包装袋内完成硅微粉的装袋包装,同时可 持续利用螺旋输送叶片20持续输送硅微粉对一侧堆积的硅微粉产生 的推挤力将包装袋内的硅微粉挤压紧实,提高包装袋内硅微粉的装袋 量,且硅微粉通过螺旋输送叶片20和烘干筒9后直接进入包装袋内 完成包装装袋,避免后期装袋包装时与空气接触再次吸收空气中的水 分而受潮,同时避免空气中的浮尘飘落至硅微粉中影响硅微粉的质 量。

45.作为本发明的一种技术优化方案,固定板15侧面开设有通孔, 导向管22位于通孔内,导向管22端部连通有喇叭口19,喇叭口19 可便于导向管22内的硅微粉装袋后进行出袋,安装板1远离烘干筒 9的一侧安装有保护壳2,电机23位于保护壳2内,保护壳2侧面开 设有与电机23相配合的散热孔,保护壳2可对电机23提供保护作用, 避免有人员误触,散热孔可便于保护壳2内的电机23在工作时进行 散热。

46.作为本发明的一种技术优化方案,安装板1远离烘干筒9的一侧 安装有电机23,电机23的输出轴贯穿安装板1并与加热棒12相连 接,加热棒12带动螺旋输送叶片20旋转对硅微粉进行输送的同时可 便于对烘干筒9内的硅微粉进行一定的烘干加热,去除硅微粉中的水 分,避免硅微粉后期产生结块现象。

47.作为本发明的一种技术优化方案,驱动组件包括固定在安装板1 顶部的连接板4,连接板4顶部安装有轴套5,轴套5内安装有转轴 6,转轴6端部固定有齿轮7,烘干筒9外壁固定套接有与齿轮7相 互啮合的齿环8,电机23的输出轴上和转轴6外壁均固定套接有皮 带轮17,两个皮带轮17通过皮带18传动,电机23通过皮带轮17 和皮带18带动转轴6旋转使得齿轮7带动齿环8旋转,可使得电机 23在带动加热棒12和螺旋输送叶片20旋转的同时带动烘干筒9与 其配合反向旋转,使得烘干筒9与螺旋输送叶片20之间配合紧密, 且仅需关闭电机23即可同时停止烘干筒9和螺旋输送叶片20工作, 避免其之间有一方停止后另一方停止不及时造成硅微粉之间撞击摩 擦力度变化而影响其撞击摩擦效果,同时,可避免硅微粉均匀受热烘 干的效果受到影响。

48.作为本发明的一种技术优化方案,电机23的输出轴通过联轴器 与加热棒12相连接,转轴6远离齿轮7的一端固定有限位块。

49.本发明在使用时,将依次经过沉淀池33、酸碱水洗装置32、分 级釜31和溢流系统

30、离心机29、烘干机28、超声波筛分机27处 理后的原料硅微粉送入加料箱11内;将包装袋的袋口套接在出料管 21上,通过导向管22外壁开设的开口使用钢扎带将包装袋袋口扎紧 在出料管21上。

50.启动电机23,电机23的输出轴带动加热棒12旋转,加热棒12 带动螺旋输送叶片20旋转;同时电机23的输出轴带动电机23输出 轴上的皮带轮17旋转,使得电机23输出轴上的皮带轮17通过皮带 18带动转轴6上的皮带轮17旋转,使得转轴6在轴套5内旋转并带 动齿轮7旋转,通过齿轮7带动齿环8与加热棒12实现反向旋转, 使得齿环8带动烘干筒9与加热棒12和螺旋输送叶片20反向旋转; 烘干筒9在旋转过程中,加料箱11向烘干筒9内逐渐添加硅微粉。

51.进入烘干筒9内的硅微粉利用螺旋输送叶片20对硅微粉进行输 送,硅微粉在输送过程中与螺旋输送叶片20的输送面接触,因其输 送面为磨砂面,与输送的硅微粉表面频繁摩擦接触将硅微粉表面的菱 形不规则边角摩擦去除,使其更加接近球形;同时,固定杆24和导 向套25可对螺旋输送叶片20上输送的硅微粉提供阻挡和分流作用, 使硅微粉在螺旋输送叶片20上均匀与螺旋输送叶片20的磨砂面摩擦 接触;硅微粉在冲击导向套25时,在其冲击力的作用下使得导向套 25在固定杆24上转动,导向套25可对其接触的硅微粉进行导流, 同时导向套25外表面的磨砂点与硅微粉产生摩擦去除硅微粉表面一 定量的菱形边角;其配合烘干筒9与螺旋输送叶片20反向旋转,使 得硅微粉在烘干筒9内翻转的同时经由螺旋输送叶片20输送,且螺 旋输送叶片20和烘干筒9反向旋转可加快螺旋输送叶片20对硅微粉 的输送效率,加快硅微粉与螺旋输送叶片20的输送面的摩擦频率; 同时启动加热棒12和加热环10,利用加热棒12对硅微粉进行烘干 去除硅微粉在生产中吸收的空气中的水分,保持硅微粉自身的干燥 性,避免硅微粉在存储时发生结块现象;且加热棒12配合加热环10 共同使用,对硅微粉进行高温烘干的同时对硅微粉进行高温杀菌,避 免存储过程中发生霉变和滋生蛀虫等现象;硅微粉在烘干筒9旋转作 用下翻转,硅微粉之间频繁产生撞击和摩擦,可将硅微粉的菱形边角 逐渐撞击和摩擦掉,使得硅微粉逐渐接近于球形硅微粉,从而提高其 在用于电子元件塑封料时的填充率和降低其之间的黏度,提高生产出 的塑封件表面平滑度和质量。

52.在烘干筒9与螺旋输送叶片20反向旋转作用下,其内的硅微粉 烘干受热更加均匀的同时,频繁与烘干筒9内壁的铜凸点发生摩擦撞 击将其菱形不规则边角去除接近于球形;且铜凸点可便于吸收和传递 烘干筒9吸收的加热环10的热量,可均匀将热量传递到烘干筒9内 的硅微粉之间,对硅微粉进行均匀加热烘干;螺旋输送叶片20与烘 干筒9反向旋转的同时,微硅粉在螺旋输送叶片20作用下向一侧输 送,利用螺旋输送叶片20持续输送硅微粉将烘干筒9一侧堆积的硅 微粉挤压至出料管21内进行出料,硅微粉通过出料管21进入至出料 管21外壁套装的包装袋内完成硅微粉的装袋包装;同时可持续利用 螺旋输送叶片20持续输送硅微粉对一侧堆积的硅微粉产生的推挤力 将包装袋内的硅微粉挤压紧实,提高包装袋内硅微粉的装袋量;且硅 微粉通过螺旋输送叶片20和烘干筒9后直接进入包装袋内完成包装 装袋,避免后期装袋包装时与空气接触再次吸收空气中的水分而受 潮,同时避免空气中的浮尘飘落至硅微粉中影响硅微粉的质量。

53.当包装袋内包装的硅微粉达到一定量后,关闭电机23,电机23 通过皮带轮17和皮带18带动转轴6旋转使得齿轮7带动齿环8旋转, 可使得电机23在带动加热棒12和螺旋输送

叶片20旋转的同时带动 烘干筒9与其配合反向旋转,使得烘干筒9与螺旋输送叶片20之间 配合紧密,且仅需关闭电机23即可同时停止烘干筒9和螺旋输送叶 片20工作,避免其之间有一方停止后另一方停止不及时造成硅微粉 之间撞击摩擦力度变化而影响其撞击摩擦效果,同时,可避免硅微粉 均匀受热烘干的效果受到影响;从而使得关闭电机23的同时将烘干 筒9、加热棒12和螺旋输送叶片20同时停止,再次通过导向管22 外壁的开口将扎紧包装袋的钢扎带松脱,将装有一定量的硅微粉包装 袋自出料管21上脱开,通过导向管22将装有硅微粉的包装袋送出完 成出料;可在对刚硅微粉处理过后就对其进行包装装袋,省去后期再 次对硅微粉包装的步骤。

54.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范 围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技 术范围内,根据本发明的技术方案及其发明构思加以等同替换或改 变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。