1.本实用新型涉及但不限于航空/航天气囊连接结构技术领域,尤其是涉及一种用于承载气囊的自适应分载连接机构。

背景技术:

2.目前许多航空航天装备都会使用承载气囊进行落地或落水缓冲承载,连接机构是承载气囊与装备连接和载荷传载的重要纽带,连接机构传递的载荷会随着装备的落速及质量增加而大幅提升,若载荷过大会导致连接结构失效,从而影响装备的落地或落水状态,直接关乎装备回收任务的成败。

3.装备与承载气囊常用的连接机构采用的是端点固定集中承载形式,当冲击载荷过大时,这种承载形式无法进行自适应调整,存在载荷集中点,断裂风险较大,该机构形式不适合大载荷冲击的工况。

技术实现要素:

4.本实用新型实施例的目的为:本实用新型实施例提供一种用于承载气囊的自适应分载连接机构,以解决现有承载气囊连接机构,由于采用端点固定的集中承载形式,在冲击载荷过大时会存在载荷集中点,从而导致连接机构的断裂风险较大,且不适用于大载荷冲击工况的问题。

5.本实用新型实施例的技术方案为:本实用新型实施例提供一种用于承载气囊的自适应分载连接机构,包括:

6.多根主连接带1、多对卡盖和底座4、连接钢环5和气囊安装板 7;

7.其中,所述连接钢环5设置为环形钢材结构,每根主连接带1的两端均设置有连接套环,且每根主连接带1绕过承载气囊端部设置的承载气囊连接钢圈6后,通过其两端的连接套环套设在连接钢环5上;

8.所有底座4按照连接钢环5的结构围绕安装于气囊安装板7上,每对卡盖和底座4的对接面均开设有半圆形凹槽,对接后形成圆形通孔,用于将连接钢环5的一部分嵌入其形成的圆形通孔内,以通过多对卡盖和底座4将连接钢环5固定安装在气囊安装板7上。

9.可选地,如上所述的用于承载气囊的自适应分载连接机构中,

10.所述底座4具有底板和钢环底端连接部,其底板通过螺钉固定连接在气囊安装板7上,且气囊安装板7固定连接在承载气囊所应用的装备上;其中,钢环底端连接部的上端面设置有半圆形凹槽;

11.所述卡盖具有钢环定端连接部和两侧卡板,钢环定端连接部的下端面设置有半圆形凹槽,通过两侧卡板将卡盖卡合在底座4的钢环底端连接部上,两个半圆形凹槽对接形成圆形通孔,并通过螺钉固定连接卡盖和底座4。

12.可选地,如上所述的用于承载气囊的自适应分载连接机构中,

13.每对卡盖和底座4对接后形成圆形通孔的中心轴线与连接钢环5 中心轴线的一部

分重叠;所有卡盖和底座4对接后形成中心轴线为连接钢环5中心轴线的不连续分段。

14.可选地,如上所述的用于承载气囊的自适应分载连接机构中,

15.所述连接钢环5设置有1个豁口,且形成豁口的两端面上设置有限位卡槽,用于在主连接带1承载气囊连接钢圈6后,使其两端的连接套环从所述豁口处套入在连接钢环5上。

16.可选地,如上所述的用于承载气囊的自适应分载连接机构中,所述卡盖包括:多个第一卡盖2和1个第二卡盖3;

17.所述第二卡盖3的半圆形凹槽内还设置两个限位卡片,所述第二卡盖3与成对使用的底座4安装于连接钢环5的豁口处,用于通过限位卡片卡合在连接钢环5豁口处的限位槽内,从而限制连接钢环5沿其中心轴线转动;

18.所述第一卡盖2与成对使用的底座4安装于连接钢环5的环体部位。

19.可选地,如上所述的用于承载气囊的自适应分载连接机构中,

20.每根主连接带1包括:承载带、加强带和防护布;其中,所述承载带为本主连接带1的主体连接带,其两端设置有所述连接套环;加强带缝制于所述承载带与承载气囊连接钢圈6接触的部位,用于对承载带进行抗磨防护;防护布包裹在承载带与加强带的缝合部位,用于对加强部位进行防护。

21.本实用新型实施例的有益效果为:

22.本实用新型实施例提出一种用于承载气囊的自适应分载连接机构,一方面,通过主连接带1绕过承载气囊端部设置的承载气囊连接钢圈6后,通过其两端的连接套环套设在连接钢环5上,可以形成具有自适应能力的连接机构;另一方面,通过围绕安装于气囊安装板7 上的底座4与卡盖的配合连接,可以将连接钢环5固定安装在气囊安装板7;采用上述结构连接装备和承载气囊,使得承载气囊的承载能力具有自适应调节的特性。采用本实用新型实施例提供的技术方案,解决了现有端点固定式连接机构所导致的集中承载的技术难题,该自适应分载连接机构通过自动调节主连接带1上的载荷和同时承载主连接带1的数量,实现承载气囊连接机构在动态工况下的载荷分载,降低其载荷,提升连接可靠性,使得承载气囊能够充分发挥缓冲承载和漂浮等功能,适用于各种复杂冲击载荷较大的工况。

23.进一步地,由于承载带使用的是高强织物,便于折叠,使得整个机构对装填空间影响较小;该自适应分载连接机构在技术上具有创新性,为缓冲承载气囊的连接形式提供一种非常理想的方案。

附图说明

24.附图用来提供对本实用新型技术方案的进一步理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本实用新型的技术方案,并不构成对本实用新型技术方案的限制。

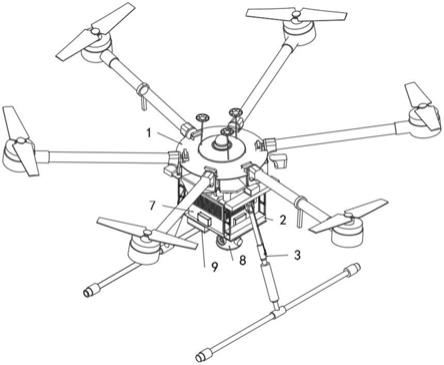

25.图1为本实用新型实施例提供的一种用于承载气囊的自适应分载连接机构的整体结构示意图;

26.图2为图1所示实施例提供的自适应分载连接机构中主连接带、与承载气囊连接钢圈和连接钢环的连接结构示意图;

27.图3为图1所示实施例提供的自适应分载连接机构中底座、连接钢环与气囊安装板的装配结构示意图;

28.图4为图1所示实施例提供的自适应分载连接机构中底座的结构示意图;

29.图5为图1所示实施例提供的自适应分载连接机构中一种卡盖的结构示意图;

30.图6为图1所示实施例提供的自适应分载连接机构中连接钢环的结构示意图;

31.图7为图1所示实施例提供的自适应分载连接机构中另一种卡盖的结构示意图;

32.图8为本实用新型实施例提供的自适应分载连接机构的应用场景示意图。

具体实施方式

33.为使本实用新型的目的、技术方案和优点更加清楚明白,下文中将结合附图对本实用新型的实施例进行详细说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互任意组合。

34.上述背景技术中已将说明,现有承载气囊常用的连接机构通常采用端点固定的连接形式,该连接形式的连接机构存在集中承载的技术难题。

35.针对现有承载气囊连接机构所存在的集中承载的技术难题,目前亟需提出一种自适应分载连接机构,以实现承载气囊连接机构在动态工况下的载荷分载,从而降低其载荷,提升连接机构的可靠性。

36.本实用新型提供以下几个具体的实施例可以相互结合,对于相同或相似的概念或过程可能在某些实施例不再赘述。

37.图1为本实用新型实施例提供的一种用于承载气囊的自适应分载连接机构的整体结构示意图。本实用新型实施例提供的自适应分载连接机构的主体结构可以包括:多根主连接带1、多对卡盖和底座4、连接钢环5和气囊安装板7。

38.如图1所示自适应分载连接机构的结构中,连接钢环5设置为环形钢材结构,每根主连接带1的两端均设置有连接套环,且每根主连接带1绕过承载气囊端部设置的承载气囊连接钢圈6后,通过其两端的连接套环套设在连接钢环5上。

39.需要说明的是,图1所示的自适应分载连接机构中并未示意出承载气囊连接钢圈6,该承载气囊连接钢圈6为承载气囊端的结构,本实用新型实施例提供的自适应分载连接机构在安装时,其中的主连接带1需要绕过该承载气囊连接钢圈6,从而将承载气囊与装备进行连接。另外,图1中也未示意出安装于装备端的气囊安装板7。图2为图1所示实施例提供的自适应分载连接机构中主连接带、与承载气囊连接钢圈和连接钢环的连接结构示意图。

40.图3为图1所示实施例提供的自适应分载连接机构中底座、连接钢环与气囊安装板的装配结构示意图。本实用新型实施例中的所有底座4按照连接钢环5的结构围绕安装于气囊安装板7上,每对卡盖和底座4的对接面均开设有半圆形凹槽,对接后形成圆形通孔,用于将连接钢环5的一部分嵌入其形成的圆形通孔内,以通过多对卡盖和底座4将连接钢环5固定安装在气囊安装板7上。

41.需要说明的是,本实用新型实施例中的底座4和卡盖上的半圆形凹槽的截面为半圆形,且半圆形凹槽的中心线形成一段弧形,与连接钢环5的弧度相匹配,用于通过几对卡盖和底座4的连接结构卡合在连接钢环5的一小段环上,从而将整体连接钢环5固定安装在气囊安装板7上。

42.在本实用新型实施例的一种实现方式中,如图4所示,为图1所示实施例提供的自适应分载连接机构中底座的结构示意图。

43.该实现方式中,底座4具有底板和钢环底端连接部,其底板通过螺钉固定连接在气囊安装板7上,且气囊安装板7固定连接在承载气囊所应用的装备上;其中,钢环底端连接部的上端面设置有半圆形凹槽。该底座4可以将连接钢环5托起,与卡盖配合使用,还可以将连接钢环5固定。

44.相应的,如图5所示,为图1所示实施例提供的自适应分载连接机构中卡盖的结构示意图。

45.该实现方式中,卡盖具有钢环定端连接部和两侧卡板,钢环定端连接部的下端面设置有半圆形凹槽,通过两侧卡板将卡盖卡合在底座4的钢环底端连接部上,两个半圆形凹槽对接形成圆形通孔。

46.在实际应用中,卡盖和底座4的相应位置设置有螺纹孔,可以通过螺钉固定连接卡盖和底座4。

47.上述实施例中已经说明,每对卡盖和底座4对接后形成圆形通孔的中心轴线为一小段圆弧,该段圆弧与连接钢环5中心轴线的一部分重叠;所有卡盖和底座4对接后形成中心轴线为连接钢环5中心轴线的不连续分段。

48.在本实用新型实施例的一种优选实现方式中,如图6所示,为图1所示实施例提供的自适应分载连接机构中连接钢环的结构示意图。

49.该实现方式中,连接钢环5是由一个整体加工成形的圆形钢环,且开设有1个豁口,且形成豁口的两端面上设置有限位卡槽,用于在主连接带1承载气囊连接钢圈6后,使其两端的连接套环便于从豁口处套入在连接钢环5上。另外,主连接带1的两端头形成的连接套环依次穿过连接钢环5,且两端的连接套环可在连接钢环5上的指定区域内滑动。

50.在本实用新型实施例的一种优选实现方式中,基于上述连接钢环 5具有豁口的结构,如图7所示,为图1所示实施例提供的自适应分载连接机构中另一种卡盖的结构示意图。

51.该实现方式中,卡盖包括:多个第一卡盖2和1个第二卡盖3。其中,第一卡盖2的结构如上述图5所示。

52.参照图5和图7所示,第二卡盖3的不同之处在于,第二卡盖3 的半圆形凹槽内还设置两个限位卡片,因此,该1个第二卡盖3与成对使用的底座4具体安装于连接钢环5的豁口处,用于通过限位卡片卡合在连接钢环5豁口处的限位槽内,采用该第二卡盖3安装在连接钢环5豁口位置进行限制,具体限制连接钢环5沿其中心轴线转动。另外,第一卡盖2与成对使用的底座4安装于连接钢环5的环体部位。

53.本实用新型实施例中,第一卡盖2和第二卡盖3分别与底座4组合,共同将连接钢环5固定,第二卡盖3的结构相对第一卡盖多了限位槽,仅位于连接钢环豁口位置,用于限制连接钢环5沿中心轴线转动。

54.在本实用新型实施例的一种实施例中,每根主连接带1由承载带、加强带和防护布等组成。

55.其中,承载带为本主连接带1的主体连接带,其两端设置有连接套环,该承载带由1根抗拉强度非常高的芳ⅲ织物带制成,冲击载荷主要通过其进行传载,对其强度要求非常高。

56.主连接带1的加强带由强度略低的芳ⅲ织物带制成,缝制于承载带与承载气囊连接钢圈6接触的部位,用于对承载带与钢圈接触部位进行加强,且对承载带进行抗磨防护。

57.主连接带1的防护布由绸类织物制成,包裹在承载带与加强带的缝合部位,用于对加强部位进行防护,以提高主连接带1的整体耐磨性。

58.本实用新型实施例提出一种的用于承载气囊的自适应分载连接机构,一方面,通过主连接带1绕过承载气囊端部设置的承载气囊连接钢圈6后,通过其两端的连接套环套设在连接钢环5上,可以形成具有自适应能力的连接机构;另一方面,通过围绕安装于气囊安装板 7上的底座4与卡盖的配合连接,可以将连接钢环5固定安装在气囊安装板7;采用上述结构连接装备和承载气囊,使得承载气囊的承载能力具有自适应调节的特性。采用本实用新型实施例提供的技术方案,解决了现有端点固定式连接机构所导致的集中承载的技术难题,该自适应分载连接机构通过自动调节主连接带1上的载荷和同时承载主连接带1的数量,实现承载气囊连接机构在动态工况下的载荷分载,降低其载荷,提升连接可靠性,使得承载气囊能够充分发挥缓冲承载和漂浮等功能,适用于各种复杂冲击载荷较大的工况。

59.另外,由于承载带使用的是高强织物,便于折叠,使得整个机构对装填空间影响较小;该自适应分载连接机构在技术上具有创新性,为缓冲承载气囊的连接形式提供一种非常理想的方案。

60.随着航空航天装备的不断发展,对承载气囊的应用场景亦越加广泛,这种自适应分载连接结构可以满足各种复杂场景的需求,前景比较广泛。整个机构设计为大型缓冲承载气囊的连接形式提供了新颖可靠的借鉴经验。

61.以下通过一些具体实施示例对本实用新型实施例提供的用于承载气囊的自适应分载连接机构的具体实施方式进行示意性说明。

62.参照图1到图7所示,该具体实施示例提供的自适应分载连接机构作为承载气囊与装备连接和传载的重要结构,用于解决连接机构端点固定导致集中承载的技术难题,实现承载气囊连接机构在动态工况下的载荷分载,降低其载荷,提升连接可靠性。

63.主连接带1整根绕过承载气囊上的承载气囊连接钢圈6气囊部分未示出,两端自成环后依次从连接钢环5的豁口处穿入,底座4通过螺钉固定在装备的气囊安装板上7,底座4上带有半圆形凹槽结构,可以将连接钢环5托住,第一卡盖2和第二卡盖3也带有配合使用的半圆形凹槽,盖在连接钢环5上部,通过螺钉将卡盖和底座固定,第二卡盖3位于连接钢环5的豁口处,通过限位卡片限定连接钢环5沿轴线转动。通过上述安装结构可以将承载气囊与装备进行连接。

64.如图8所示,为本实用新型实施例提供的自适应分载连接机构的应用场景示意图。图8所示装备9的两侧分别通过1套自适应分载连接机构连接一个承载气囊8,图8中示意出连接部位的局部放大结构。

65.当装备9落地或落水时,装备9会产生巨大的冲击载荷,装备9 除了吸收部分载荷外,其余大部分载荷通过气囊安装板7传递至连接钢环5,然后连接钢环5再将载荷传递至主连接带1,主连接带1受载后,环过连接钢圈6的部分通过左右窜动自动调整两侧的长度,使得其端部成环部分会在连接钢环5上进行滑动,主连接带1在滑动过程中将载荷分配至多根主连接带1同时受载,实现了自适应分载,降低了单根主连接带1上的载荷,可以更大程度上保护了主连接带1结构和功能完好,为承载气囊后8续功能的正常发挥奠定了坚实的基础。

66.虽然本实用新型所揭露的实施方式如上,但的内容仅为便于理解本实用新型而采用的实施方式,并非用以限定本实用新型。任何本实用新型所属领域内的技术人员,在不脱

离本实用新型所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本实用新型的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。