1.本实用新型涉及热熔胶机技术领域,特别涉及一种桶装热熔胶机。

背景技术:

2.在实现本实用新型过程中,发明人发现现有技术中至少存在如下问题,目前,热熔胶行业中,现有的桶装热熔胶机主要为单一胶机设计,由控制系统和加热吸盘构成。使用热熔胶时,需要先将装有热熔胶的纸桶移动放到固定位置,使用加热吸盘进行加热,使用完后将纸桶移出,更换新的装胶纸桶,重新调试加热吸盘与纸桶贴合,进行加热。

3.整个流程操作繁琐,每次使用完后都需要设备停机更换新的装胶纸桶,且使用完的纸桶因为残胶无法重复利用,浪费资源且成本较高。

技术实现要素:

4.本实用新型旨在至少在一定程度上解决现有技术中的上述技术问题之一。为此,本实用新型实施例提供一种桶装热熔胶机,能够将热熔胶自动倒入到胶机本体的胶缸中,且金属容器可重复回收利用。

5.根据本实用新型实施例的桶装热熔胶机,包括胶机本体,所述胶机本体内部设置有胶缸,用于加热桶装热熔胶,所述胶缸顶部敞口;以及翻转装置,所述翻转装置包括用于装载桶装热熔胶的金属容器、固定所述金属容器的安装架以及将所述安装架进行翻转的驱动机构,所述驱动机构设置在所述胶机本体上,以翻转所述金属容器,从而将所述金属容器内的桶装热熔胶倒入所述胶缸中。

6.在可选或优选的实施例中,所述安装架在位于所述金属容器开口位置设置有至少一个挡板结构,所述挡板结构包括固定在所述安装架上的气缸以及位于所述金属容器开口位置的挡板,所述挡板连接在所述气缸的活塞杆上,以通过所述气缸驱使移动。

7.在可选或优选的实施例中,所述安装架设置有用于固定所述金属容器的夹套结构,所述夹套结构包括半箍件以及两个活动箍件,两个所述活动箍件分别与所述半箍件两侧铰接,两个所述活动箍件之间通过至少一个搭扣进行连接,以进行锁紧,从而箍紧所述金属容器。

8.在可选或优选的实施例中,所述驱动机构包括电机以及由该电机带动的转动轴,所述安装架两侧分别通过连接臂与所述转动轴固定。

9.在可选或优选的实施例中,所述转动轴设置有限位检测块,所述胶机本体的机架设置有与所述限位检测块配合的翻转上限位传感器和翻转下限位传感器。

10.在可选或优选的实施例中,所述金属容器呈桶状,所述金属容器的开口内径大于底部内径。

11.在可选或优选的实施例中,所述金属容器内套有易熔膜。

12.在可选或优选的实施例中,所述胶机本体设置有缸盖,用于遮盖所述胶缸。

13.在可选或优选的实施例中,所述缸盖通过若干根滑轨与所述胶机本体连接,所述

滑轨设置有限位传感器。

14.在可选或优选的实施例中,所述胶缸内部安装有低液位传感器。

15.基于上述技术方案,本实用新型实施例至少具有以下有益效果:上述技术方案,通过设计翻转装置,其中金属容器用于装载桶装热熔胶,驱动机构驱动安装架转动,进一步带动金属容器翻转,从而将金属容器内的桶装热熔胶倒入至胶缸,胶缸能够将桶装热熔胶加热熔融;另外,采用金属容器进行装载桶装热熔胶,倒出桶装热熔胶后,还可以重复利用,节约成本。

16.本实用新型能够将热熔胶自动倒入到胶机本体的胶缸中,有效提高工作效率。

附图说明

17.下面结合附图和实施例对本实用新型进一步地说明;

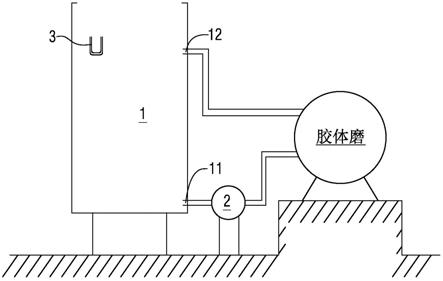

18.图1是本实用新型实施例的透视图一;

19.图2是本实用新型实施例的透视图二;

20.图3是图1中a圈的局部放大图;

21.图4是本实用新型实施例的正视图,其中,金属容器处于未翻转状态;

22.图5是本实用新型实施例的正视图,其中,金属容器处于翻转过程状态;

23.图6是本实用新型实施例的正视图,其中,金属容器处于翻转完成状态。

具体实施方式

24.本部分将详细描述本实用新型的具体实施例,本实用新型之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本实用新型的每个技术特征和整体技术方案,但其不能理解为对本实用新型保护范围的限制。

25.在本实用新型的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

26.在本实用新型的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

27.本实用新型的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本实用新型中的具体含义。

28.参照图1至图6,出示了一种桶装热熔胶机,包括胶机本体10和翻转装置。胶机本体10内部设置有胶缸11,用于加热桶装热熔胶,胶缸11顶部敞口,即可以从胶缸11顶部倒入热熔胶,具体是桶装热熔胶。

29.本实施例中,胶缸11采用200l圆形不锈钢胶缸,胶缸11底部设置有加热系统进行加热。另外,胶机本体10包括熔胶输送系统,熔胶输送系统包括由100cc齿轮泵和伴热喉管,

齿轮泵与胶缸相联通,伴热喉管为电阻丝伴热喉管,齿轮泵运作时,将熔胶持续泵到各机位上,伴热喉管则保证输送过程中熔胶不冷却凝结,输送流畅。熔胶输送系统设置多路通道,满足多机位同时运作。

30.其中,翻转装置包括用于装载桶装热熔胶的金属容器31、固定金属容器31的安装架24以及将安装架24进行翻转的驱动机构,驱动机构设置在胶机本体10上,以翻转金属容器31,从而将金属容器31内的桶装热熔胶倒入胶缸11中。

31.可以理解的是,通过设计翻转装置,其中金属容器31用于装载桶装热熔胶,驱动机构驱动安装架24转动,进一步带动金属容器31翻转,从而将金属容器31内的桶装热熔胶倒入至胶缸11,胶缸11能够将桶装热熔胶加热熔融。作为优选的,胶缸11内部安装有低液位传感器,当胶缸内的熔胶液位偏低时,会发出低液位报警,重新对金属容器进行翻转倒胶。

32.优选的,金属容器31呈桶状,金属容器31为铁桶,金属容器31的开口内径大于底部内径,进一步的,金属容器31内套有易熔膜,如此,能便于金属容器31翻转后,桶装热熔胶倒入胶缸内。在倒出桶装热熔胶后,金属容器31还可以重复利用,可节约成本。

33.本实施例中,安装架24设置有用于固定金属容器31的夹套结构,夹套结构包括半箍件41以及两个活动箍件42,两个活动箍件42分别与半箍件41两侧铰接,两个活动箍件之间通过至少一个搭扣43进行连接,以进行锁紧,从而箍紧金属容器31。在其它一些实施例中,夹套结构可采用若干个弧形夹块对金属容器进行夹持固定。如图1,安装架24底部具有一支撑垫板,用于放置金属容器,起到承重作用。夹套结构用于夹持金属容器,防止在翻转过程掉落。

34.为了防止桶装热熔胶在翻转过程中提前掉落,在其中的一些实施例中,可参照图1,安装架24在位于金属容器31开口位置设置有至少一个挡板结构50,本实施例共设两个挡板结构50,分别位于金属容器31开口位置对称两侧。挡板结构50包括固定在安装架24上的气缸51以及位于金属容器31开口位置的挡板52,挡板52连接在气缸51的活塞杆上,以通过气缸51驱使移动。可以理解的是,气缸51的活塞杆始终保持伸出状态,挡板52挡住桶装热熔胶,防止其掉落;当如图6所示,金属容器31处于翻转完成状态,气缸51的活塞杆回缩,挡板52不再挡住桶装热熔胶,桶装热熔胶会缓缓从金属容器31中掉落,倒入至胶缸11内。

35.本实用新型桶装热熔胶机,翻转倒胶加胶过程不需要停机,能有效提高效率。

36.具体而言,本实施例中的驱动机构包括电机21以及由该电机21带动的转动轴22,安装架24两侧分别通过连接臂23与转动轴22固定。优选的,转动轴22设置有限位检测块27,胶机本体10的机架设置有与限位检测块27配合的翻转上限位传感器25和翻转下限位传感器26。驱动机构驱动安装架24翻转,参照图4至图6,安装架24从底部翻转到180

°

上限位处或从180

°

回转到底部下限位处时,翻转上限位传感器25和翻转下限位传感器26可以分别与限位检测块27配合,探测是否翻转到位。本实施例中,电机21优选涡轮减速电机,例如wpedka涡轮减速电机,带刹车4kw,减速比1200。

37.另外,胶机本体10设置有缸盖12,用于遮盖胶缸11。缸盖12通过若干根滑轨13与胶机本体10连接,滑轨13设置有限位传感器14。设备翻转倒胶的时候需要滑动打开缸盖12,而在加热熔融的时候则需要关上缸盖12,防止异物掉进胶缸内造成污染。当缸盖12拉开的幅度未达到限定位置时,限位传感器感应并触发,设备无法进行下一动作操作。

38.本领域技术人员还可设置plc控制系统,来对翻转装置、挡板结构进行控制。

39.上面结合附图对本实用新型实施例作了详细说明,但是本实用新型不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。