1.本实用新型涉及电动自行车技术领域,特别涉及轮毂电机及电动自行车。

背景技术:

2.相关技术中,电动自行车的轮毂电机是由电机、电机轴、外壳组成用于驱动电动自行车前进。轮毂电机常装设于电动自行车的后轮。轮毂电机大多由电机转子直接驱动车轮前进,在自行车启动、大负载时电机均需要提供很大的扭矩,对电机而言扭矩大意味着体积大、重量重、成本高。轮毂电机也有将减速机置于轮毂电机内部,但其减速机构中实际是简单的行星结构应用,其只能起到一级减速作用,其减速比较小,且其不能满足高承载、低成本的要求。

技术实现要素:

3.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种轮毂电机,能够在不增大原有轮毂整体体积的条件下,通过改善减速机构,减小电机输出扭矩从而减小电机体积与成本。

4.本实用新型还提出一种具有上述轮毂电机的电动自行车。

5.根据本实用新型的第一方面实施例的轮毂电机,包括:中轴、外壳、电机和减速机构;所述外壳通过第一轴承和第二轴承与所述中轴转动连接;所述电机设于所述外壳内,所述电机包括转子和定子,所述定子与所述中轴固定连接,所述转子通过第三轴承与所述中轴转动连接;所述减速机构包括太阳轮、双联行星齿轮、内齿圈和行星架,所述太阳轮与所述转子固定连接,所述双联行星齿轮转动连接于所述行星架,所述双联行星齿轮包括第一行星齿轮和第二行星齿轮,所述第一行星齿轮与所述太阳轮啮合,所述第二行星齿轮和所述内齿圈啮合,所述第一行星齿轮的直径大于所述第二行星齿轮的直径,所述内齿圈与所述外壳固定连接。

6.根据本实用新型实施例的轮毂电机,至少具有如下有益效果:通过采用具有双联行星齿轮减速机构,双联行星齿轮与太阳轮、内齿圈啮合可实现二级减速,可在不增大原有轮毂整体体积的条件下可满足高速比大负载的使用要求。

7.根据本实用新型的一些实施例,所述减速机构的减速比为6.5至8.5。

8.根据本实用新型的一些实施例,所述第一行星齿轮嵌套于所述第二行星齿轮。

9.根据本实用新型的一些实施例,所述第一行星齿轮设有连接孔和位于所述连接孔内壁的齿轮部,所述齿轮部与所述第二行星齿轮啮合。

10.根据本实用新型的一些实施例,所述第一行星齿轮的材料为粉末冶金材料或塑料,所述第二行星齿轮的材料为粉末冶金材料、合金钢或碳钢。

11.根据本实用新型的一些实施例,所述第一行星齿轮的材料为粉末冶金材料或合金钢,所述第二行星齿轮的材料为合金钢。

12.根据本实用新型的一些实施例,所述内齿圈的半径小于所述第一行星齿轮到所述

中轴的轴线的最大距离。

13.根据本实用新型的一些实施例,所述内齿圈的直径小于所述电机的外径。

14.根据本实用新型的一些实施例,所述第三轴承的数量为一,并为单列球轴承、含油轴承或双列球轴承。

15.根据本实用新型的一些实施例,所述太阳轮与所述转子的固定方式为螺栓连接或一体包塑成型。

16.根据本实用新型的一些实施例,所述转子包括第一外圆部和第一内圆部,所述第一外圆部和所述第一内圆部限定出第一环形腔,所述定子包括第二外圆部和第二内圆部,所述第二外圆部和所述第二内圆部限定出第二环形腔,所述第一内圆部嵌套于所述第二环形腔,所述第二外圆部嵌套于所述第一环形腔。

17.根据本实用新型的一些实施例,所述转子设有朝向所述外壳的第一挡圈,所述外壳设有朝向所述转子的第二挡圈,沿所述中轴的轴向,所述第一挡圈和所述第二挡圈至少部分交错,所述转子和所述外壳之间形成封脂腔,所述减速机构位于所述封脂腔内。

18.根据本实用新型的一些实施例,所述第二挡圈位于所述第一挡圈与所述中轴之间。

19.根据本实用新型的一些实施例,所述第一挡圈位于所述第二挡圈与所述中轴之间。

20.根据本实用新型的一些实施例,所述第一挡圈朝向所述外壳的端面设置有容纳槽,部分所述第二挡圈位于所述容纳槽中。

21.根据本实用新型的一些实施例,所述定子包括绕组,所述绕组采用截面为非圆形的铝导线。

22.根据本实用新型的一些实施例,所述转子包括永磁体,所述永磁体的材质为铁氧体。

23.根据本实用新型的第二方面实施例的电动自行车,包括本实用新型的第一方面实施例的轮毂电机。

24.根据本实用新型实施例的电动自行车,至少具有如下有益效果:通过采用本实用新型的第一方面实施例的轮毂电机,双联行星齿轮与太阳轮、内齿圈啮合可实现二级减速,可在不增大原有轮毂整体体积的条件下可满足高速比大负载的使用要求。

25.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

26.下面结合附图和实施例对本实用新型做进一步的说明,其中:

27.图1为本实用新型实施例的电动自行车的示意图;

28.图2为图1示出的相关技术中的轮毂电机的结构简图;

29.图3为图1示出的本实用新型实施例的轮毂电机的结构简图;

30.图4为图1示出的本实用新型实施例的轮毂电机的剖视图;

31.图5为图4示出的减速机构的爆炸图;

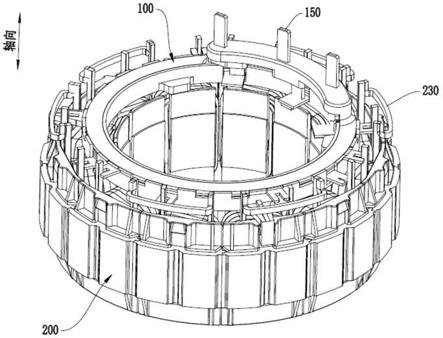

32.图6为图4示出的双联行星齿轮的结构示意图;

33.图7为图6示出的双联行星齿轮的爆炸图;

34.图8为图4示出的转子的结构示意图;

35.图9为图4示出的定子的结构示意图;

36.图10为本实用新型一些实施例中第一挡圈和第二挡圈配合的局部视图;

37.图11为本实用新型另一些实施例中第一挡圈和第二挡圈配合的局部视图;

38.图12为本实用新型另一些实施例中第一挡圈和第二挡圈配合的局部视图。

39.附图标记:

40.101、车架;102、前轮;103、后轮;104、轮毂电机;

41.201、电机;202、外壳;203、中轴;204、第一轴承;205、第二轴承;206、定子;207、转子;

42.301、太阳轮;302、双联行星齿轮;303、内齿圈;304、行星架;305、第三轴承;306、第一行星齿轮;307、第二行星齿轮;

43.501、行星轴;

44.601、封脂腔;602、第一挡圈;603、第二挡圈;604、容纳槽;

45.701、第一外齿部;702、连接孔;703、内齿部;704、第二外齿部;

46.801、第一外圆部;802、第一内圆部;803、第一环形腔;

47.901、第二外圆部;902、第二内圆部;903、第二环形腔。

具体实施方式

48.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

49.在本实用新型的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

50.在本实用新型的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

51.本实用新型的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本实用新型中的具体含义。

52.助力电动自行车从第一台产品上市销售至今,发展了二十多年,现今已经形成一个巨大的产业。电动自行车不仅用作代步工具,而且也作为运动工具深受广大骑行爱好者的青睐。

53.助力电动自行车,是一种新型二轮车辆,属于自行车的一种,以电池作为辅助动力来源,安有电机,并具备动力辅助系统,能实现人力骑行和电机助动一体化的新型交通工

具。

54.在助力电动自行车领域,电机安装位置主要分为两种,一种是中置,即电机安装在车身的中间位置,即五通位置的电机,称为中置电机。中置电机与车架连接,并通过链条与后轮进行连接而传递动力,同时电机的两侧安装有脚踏,在电机没有电源的情况下,骑行人员可以通过脚踏实现人力骑行,阻力和正常的自行车没有差别。

55.另外一种则是安装在自行车的轮毂中,称为轮毂电机。轮毂电机顾名思义就是将电机马达整合在花鼓内部,通电后电机将电能转化为机械能,从而带动车轮旋转,驱动车辆前进。通常都会将轮毂电机安装在后轮,尤其是运动车型,因为相比于前叉,后三角在结构强度上要更加稳定可靠。

56.轮毂电机的结构比较简单,通常由金属外壳,转轴,线圈,磁钢几部分组成,而中置电机就比较复杂,除了电机本身外,还有离合器,差速器(变速装置),飞轮,传动链条等结构。由于轮毂电机省去了传动结构,它在低速(60km/h)以下的电能转化效率和驱动性能要比中置电机强。同样的电池和电量,轮毂电机可以跑得更远一些。轮毂电机凭借成熟的设计方案和相对低廉的价格、占据了电助力自行车的大半壁江山。

57.轮毂电机有两种类型:有齿电机也称为齿轮电机(通常是行星齿轮设计)和无齿电机也称直驱式电机。行星齿轮在电机里起到类似杠杆作用,它能够降低转速,放大输出力矩,使小巧轻量的电机也能有强劲的动力输出。无齿轮毂电机的内部结构比较传统,没有复杂的行星减速装置,直接依靠电磁转化产生机械能来驱动车辆。无齿轮毂电机的内部可能没有离合装置(此类电机也被称为直接驱动式)。

58.参照图1所示,本实用新型实施例的电动自行车包括车架101、前轮102、后轮103和轮毂电机104,轮毂电机104设置在后轮103上。轮毂电机104可以直接驱动后轮103转动,从而带动整个电动自行车前进。即电动自行车为纯电动的车辆。

59.需要说明的是,在另外一些实施例中,轮毂电机104还设置在前轮102上。

60.需要说明的是,在另外一些实施例中,本实用新型实施例的电动自行车还包括脚踏板、脚踏曲轴和传动链等部件,脚踏曲柄连接脚踏板,并通过链条等传动连接件连接于车轮,以将助力作用传递至车轮。骑行人员在脚踩脚踏板时,将脚踏的动力传递至车轮,最终带动车轮转动。即骑行人员可以通过踏动脚踏板,达到骑行的目的,而轮毂电机104起到辅助驱动的作用。即电动自行车还可以作为自行车、助力自行车使用。

61.参照图2所示,可以理解的是,相关技术中,一些轮毂电机104由电机201、外壳202、中轴203、第一轴承204和第二轴承205组成。其中电机201由定子206和转子207组成,定子206与外壳202固定连接,转子207与中轴203固定连接。外壳202分别通过第一轴承204和第二轴承205与中轴203连接,使外壳202可绕中轴203自由旋转。

62.参照图2可以看出,相关技术中的电动车是由轮毂电机104的定子206、转子207直接驱动行驶的,在启动、大负载时电机201均需要提供很大的扭矩,对电机201而言扭矩大意味着体积大,也就意味着重量重用料多,进而导致成本很高。

63.参照图3所示,可以理解的是,本实用新型实施例的轮毂电机104包括电机201、太阳轮301、双联行星齿轮302、内齿圈303、外壳202、行星架304、中轴203、第一轴承204、第二轴承205和第三轴承305,电机201包括定子206和转子207,定子206与中轴203固定连接,转子207与太阳轮301固定连接,转子207通过第三轴承305与中轴203连接,转子207可绕中轴

203自由旋转。

64.太阳轮301、双联行星齿轮302、内齿圈303和行星架304组成减速机构,双联行星齿轮302包括第一行星齿轮306和第二行星齿轮307,第一行星齿轮306和第二行星齿轮307同轴设置并相互连接,使得第一行星齿轮306和第二行星齿轮307具有相同的角速度,并且第一行星齿轮306的直径大于第二行星齿轮307的直径。太阳轮301与第一行星齿轮306啮合,第二行星齿轮307与内齿圈303啮合,内齿圈303与外壳202固定连接。外壳202通过第一轴承204和第二轴承205与中轴203连接,外壳202可绕中轴203自由旋转。双联行星齿轮302的数量可为3个或4个或5个,多个双联行星齿轮302以太阳轮301中心为轴线均匀地布置一圈。

65.本实用新型实施例的轮毂电机104工作原理是,转子207的扭矩通过太阳轮301与第一行星齿轮306啮合进行第一级放大,通过第二行星齿轮307与内齿圈303啮合进行第二次放大,在输出端扭矩不变的情况下可大幅减小转子207的扭矩进而降低电机201的成本。在一些实验中发现,电机201所需的扭矩可降低至原来的8~16%,可显著降低电机201成本。

66.可以理解的是,本实用新型实施例的减速机构的减速比为6.5至8.5。通过多次实验发现,减速机构的减速比小于6.5,电机201的成本就降低的少,甚至有可能增加的减速机构的成本大于电机201减少的成本;一般来说,一级减速机构的减速比小于二级减速机构的减速比,所以成本降低的效果差一点。如果一级减速机构的减速比要达到6.5至8.5,会增加齿轮的成本,也会造成增加的减速机构的成本大于电机201减少的成本等问题。而如果采用两组行星齿轮,这样也会增加齿轮的成本,有可能齿轮的成本增加量大于电机201减少的成本。同样,减速机构的减速比大于8.5,电机201的成本降低的多,但是减速机构的成本上升的更多,也可能会出现增加的减速机构的成本大于电机201减少的成本等问题。

67.可以理解的是,如果选择的是一级减速机构,或者两组以上行星齿轮组成的减速机构,容易得出增加的减速机构的成本大于电机201减少的成本的结论,而即使采用了双联行星齿轮302的减速机构方案,由于选择的减速比与6.5至8.5这个范围值相差较大的话,也容易得出没有明显降低轮毂电机104的成本,甚至会增加成本的结论。

68.需要说明的是,本实用新型实施例的减速机构的减速比设定为6.5至8.5,只是发现在这个减速比范围内,轮毂电机104的成本降低比较明显,并不代表减速比比6.5稍小,或比8.5稍大,不能解决降低成本的问题。例如,减速比为6或9,也能降低成本,只是降低的幅度较小。

69.参照图3所示,可以理解的是,太阳轮301与第一行星齿轮306啮合时为第一级减速,第二行星齿轮307与内齿圈303啮合为第二级减速,总共二级减速,其速比可为一级减速的2~5倍,可满足大速比的使用要求。具体而言,设定太阳轮301直径为d1,第一行星齿轮306直径为d2,第二行星齿轮307直径为d3,内齿圈303直径为d4,则减速比为d4/d3*d2/d1,第一行星齿轮306圆周布置一周的直径为d1 2*d2,第二行星齿轮307圆周布置一周的直径为d1 d2 d3,速比可改写为(d1 d2 d3)/d3*d2/d1。因此,为使减速比最大化,一种设计结构是,当d1、d2确定时,d3应尽可能的小,即d1 d2 d3《d1 2*d2时可使速比达到最大。为使减速比最大化,另一种设计结构是,增大第一行星齿轮306圆周布置一周的直径,使第一行星齿轮306圆周布置一周的直径大于转子207的直径,但此时会造成电机201总体径向尺寸增大,加上上述计算论证该结构的较优设计是使第一行星齿轮306圆周布置一周的直径小于电机

201的外径。

70.可以理解的是,第一行星齿轮306圆周布置一周的直径,可以表示为,多个第一行星齿轮306安装在轮毂电机104中后,所围成的最大直径。还可以理解的是,多个第一行星齿轮306安装在轮毂电机104中后,其中一个第一行星齿轮306到中轴203的轴线的最大距离为(d1 2*d2)/2,则第一行星齿轮306圆周布置一周的直径,为其中一个第一行星齿轮306到中轴203的轴线的最大距离的两倍。

71.同理,第二行星齿轮307圆周布置一周的直径可以表示为,多个第二行星齿轮307安装在轮毂电机104中后,所围成的最大直径。还可以理解的是,多个第二行星齿轮307安装在轮毂电机104中后,其中一个第二行星齿轮307到中轴203的轴线的最大距离为(d1 d2 d3)/2,则第二行星齿轮307圆周布置一周的直径,为其中一个第二行星齿轮307到中轴203的轴线的最大距离的两倍。

72.参照图4所示,可以理解的是,内齿圈303的半径小于第一行星齿轮306到中轴203的轴线的最大距离,也即内齿圈303的直径小于第一行星齿轮306圆周布置一周的直径。由于第一行星齿轮306和第二行星齿轮307同轴,而且第二行星齿轮307与内齿圈303啮合,因此也可以理解为,第二行星齿轮307的直径小于第一行星齿轮306的直径。由上述分析可以知道,当太阳轮301直径和第一行星齿轮306直径确定时,第二行星齿轮307的直径小于第一行星齿轮306的直径,有利于使得减速比更大。

73.参照图4所示,可以理解的是,内齿圈303的直径小于电机201的外径,也即第二行星齿轮307圆周布置一周的直径小于电机201的外径。由上述分析可以知道,第一行星齿轮306圆周布置一周的直径小于电机201的外径,再加上内齿圈303的直径小于电机201的外径,可以使得电机201的外径为轮毂电机104的最大直径,使得轮毂电机104的总体径向尺寸较小。

74.参照图5所示,可以理解的是,减速机构还包括行星轴501,双联行星齿轮302通过行星轴501转动连接于行星架304,即行星轴501固定连接于行星架304,双联行星齿轮302转动连接于行星轴501;在其他一些实施例中,行星轴501还可以转动连接于行星架304,双联行星齿轮302固定连接于行星轴501。双联行星齿轮302与太阳轮301啮合,同时与齿圈啮合,当电机201运行时,则能通过太阳轮301依次带动双联行星齿轮302和行星架304转动,进而通过内齿圈303带动外壳202转动。

75.参照图6和图7所示,可以理解的是,双联行星齿轮302为嵌套式的齿轮结构,即第一行星齿轮306嵌套于第二行星齿轮307,从而使得双联行星齿轮302可根据不同承载的需求组合不同材料的齿轮,例如粉末冶金材料与合金钢组合,合金钢与塑料组合等,可在满足承载的条件下降低零件的重量和成本。

76.根据不同使用场景可灵活地选用双联行星齿轮302的材料,可以采用但不限于几种不同场景下的组合:在轻载的场景下,第一行星齿轮306的材料为粉末冶金材料或塑料,第二行星齿轮307的材料为粉末冶金材料、合金钢或碳钢;在重载的场景下,第一行星齿轮306的材料为粉末冶金材料或合金钢,第二行星齿轮307的材料为合金钢。

77.图6示意了双联行星齿轮302的装配图,嵌套完成时第一行星齿轮306与第二行星齿轮307嵌套在一起。图7示意了双联行星齿轮302的爆炸图,第一行星齿轮306的外部有向外凸出的第一外齿部701,第一行星齿轮306的中部设置有连接孔702,第一行星齿轮306还

设置有向连接孔702内凸出的内齿部703。第二行星齿轮307外部有向外凸出的第二外齿部704,第二行星齿轮307的第二外齿部704与第一行星齿轮306的内齿部703正好嵌合,装配时第二行星齿轮307部分嵌入第一行星齿轮306的连接孔702中,从而实现第一行星齿轮306与第二行星齿轮307的同步转动。

78.第一行星齿轮306可以通过机械加工的方式加工第一外齿部701和内齿部703,第一行星齿轮306还可以通过一体成型技术如粉末冶金成型或注塑成型以便降低成本。同样地,第二行星齿轮307可以通过机械加工的方式加工第二外齿部704,也可以通过一体成型技术如粉末冶金成型或注塑成型以便降低成本。

79.可以理解的是,转子207与定子206为相互嵌套结构,具体而言,参照图4和图8所示,转子207成一个碗状结构,转子207包括第一外圆部801和第一内圆部802,第一外圆部801呈环状,第一内圆部802也呈环状,第一外圆部801位于第一内圆部802的外侧,第一外圆部801和第一内圆部802之间形成第一环形腔803。

80.参照图4和图9所示,可以理解到是,定子206包括第二外圆部901和第二内圆部902,第二外圆部901呈环状,第二内圆部902也呈环状,第二外圆部901位于第二内圆部902的外侧,第二外圆部901和第二内圆部902之间形成第二环形腔903。转子207的第一内圆部802嵌套于第二环形腔903,定子206的第二外圆部901嵌套于第一环形腔803,相互嵌套的结构可减小电机201的轴向尺寸。

81.可以理解的是,转子207通过第三轴承305装设于中轴203的一处轴颈上,转子207有限制第三轴承305朝一侧轴向运动的挡肩,中轴203有限制第三轴承305朝另一侧轴向运动的挡肩,定子206装设于中轴203的另一处轴颈上,定子206的第二内圆部902的一侧端面紧靠在第三轴承305的端面,中轴203的挡肩与定子206的第二内圆部902的一侧端面限制第三轴承305的轴向运动从而固定转子207的轴向运动。电机201的轴向尺寸可缩短至与常用轴承宽度相当,单个轴承可承受电机201的重量及因动不平衡带来的额外偏载。因此,第三轴承305的数量可以设计为一个,并为单列球轴承、含油轴承或双列球轴承,相比于双轴承支撑的设计,可以缩小空间需求、更加节约成本。

82.转子207的第一内圆部802与太阳轮301固定连接,该连接的一种实施方式是螺栓连接,该连接的另一种实施方式是将太阳轮301与转子207包塑成型,包塑成型的结构方式可减少零件的数量从而降低成本、减小轴向尺寸。

83.相关技术中,带有齿轮减速器的轮毂电机104在电动车上未被大批量使用的原因之一,就是齿轮减速器因润滑不良造成齿轮磨损、失效的风险大,而润滑不良的主要影响因素是润滑脂不足或失效,从而导致带有齿轮减速器的轮毂电机104可靠性差。

84.参照图10至图12所示,可以理解的是,转子207和外壳202之间形成封脂腔601,减速机构位于封脂腔601内。考虑到第一太阳轮301、第一行星轮303、第一齿圈302、第二太阳轮305、第二齿圈306和第二行星轮307高速旋转时,由于离心力的作用,会将润滑脂甩离,导致润滑不足,因此在转子207上设置第一挡圈602,外壳202上设置第二挡圈603,第一挡圈602朝向外壳202,第二挡圈603朝向转子207,第一挡圈602和第二挡圈603组成封脂腔601的侧壁,起到防止润滑脂外漏的作用,在中轴203的轴向上,第一挡圈602和第二挡圈603为交错布置,能够阻挡被甩离的润滑脂,促使润滑脂留在封脂腔601内,保证减速机构具有充足的润滑,在中轴203的径向上,第一挡圈602和第二挡圈603相互靠近而且不接触,不影响转

子207和外壳202各自的独立旋转。

85.在本实施例中,轮毂电机104运行时,轮毂电机104的定子206通过电磁力作用推动转子207旋转,转子207通过减速机构驱动外壳202旋转,外壳202通过轮辋带动电动车的车轮转动,实现电动车的行驶。减速机构位于转子207与外壳202之间的封脂腔601内,封脂腔601中储存润滑脂,润滑脂涂覆在减速机构的表面以提供润滑,转子207的第一挡圈602与外壳202的第二挡圈603在轴向上交错,形成阻挡结构,能够防止润滑脂被甩出封脂腔601,使得润滑脂留在封脂腔601中以润滑减速机构,提升润滑效果,避免减速机构因润滑不足而发生磨损、失效等可靠性问题,提高轮毂电机104的运行可靠性,提高电动车的使用可靠性。

86.参照图10所示,可以理解的是,在中轴203的轴向上,第一挡圈602和第二挡圈603为交错布置,而且交错的长度尺寸定义为l,l即为第一挡圈602和第二挡圈603重叠的长度,设定l≥0.1mm,考虑到第一挡圈602与第二挡圈603是不接触的,交错的长度尺寸l设定在0.1mm或以上,形成有效的阻挡,防止润滑脂从第一挡圈602与第二挡圈603之间的缝隙漏走。

87.参照图10所示,可以理解的是,在中轴203的径向上,第一挡圈602位于第二挡圈603的外侧,第二挡圈603更加靠近中轴203。润滑脂被甩离后,先接触第二挡圈603,再接触第一挡圈602,而且第一挡圈602与第二挡圈603是交错的,能够限制被甩离的润滑脂,使得润滑脂留在封脂腔601内。

88.可以理解的是,第一挡圈602的内壁直径定义为d1,第二挡圈603的外壁直径定义为d2,考虑到轮毂电机104运行时,转子207和外壳202均是高速旋转的,而且转子207和外壳202转速不同,因而d1和d2满足(d1-d2)/≥0.5mm,才能保证第一挡圈602与第二挡圈603在旋转时不会发生摩擦碰撞,此外d1和d2满足(d1-d2)/≤2.0mm,才能提供有效的阻挡,有利于减少润滑脂从封脂腔601中漏走,经过推算设定为1mm≤d1-d2≤4mm,第一挡圈602与第二挡圈603之间的缝隙既能防止润滑脂漏走,又不会产生干涉摩擦。

89.参照图11所示,可以理解的是,在中轴203的径向上,也可以是第二挡圈603位于第一挡圈602的外侧,第一挡圈602更加靠近中轴203。润滑脂被甩离后,先接触第一挡圈602,再接触第二挡圈603,而且第一挡圈602与第二挡圈603是交错的,能够限制被甩离的润滑脂,使得润滑脂留在封脂腔601中。

90.参照图12所示,可以理解的是,第一挡圈602具有两个边板,在两个边板之间形成容纳槽604,容纳槽604位于第一挡圈602朝向外壳202的端面,由于第一挡圈602和第二挡圈603为交错布置,部分第二挡圈603伸入容纳槽604中,第一挡圈602和第二挡圈603配合组成双层阻挡,能够更加有效的阻挡被甩离的润滑脂。此外,第二挡圈603部分伸进容纳槽604中,第一挡圈602和第二挡圈603之间形成连续弯曲的缝隙,类似于迷宫密封结构,有助于降低润滑脂漏走的概率。

91.相关技术中,转子207包括永磁体,永磁体的材质为铁氧体。目前市场上的轮毂电机为直驱电机,为了输出较大的扭矩和保证电机效率,绕组均采用铜材导体,永磁体均为稀土永磁材料,铜材和稀土永磁的原材料成本高,尤其是稀土永磁为稀有金属,原材料成本更是昂贵,因此轮毂电机采用铜材绕组和稀土材料永磁体会造成电机成本过高,且浪费稀有金属资源。而本实用新型实施例的永磁体材料为铁氧体,替代了稀土永磁材料,可以有效降低成本,节约稀有金属资源。

92.相关技术中,在轮毂电机104中,定子206的绕线通常采用圆线绕组,圆线绕组的绕线槽满率较低,在定子206体积不变的条件下,轮毂电机104的功率密度和效率均较低,此类轮毂电机104应用在在电动车中,加快消耗电池的续航能力,因而对电机201能效的提升有极大的需求。

93.可以理解的是,定子206包括绕组和定子铁芯,定子铁芯一般采用硅钢片裁切而成,将裁切出的硅钢片加工成卷绕式的定子铁芯,为了提高硅钢片的利用率,在裁切时需要提前设计拼料裁切方式,如果定子铁芯的齿部设置有齿靴,在切割定子铁芯时,必须要根据齿靴去设计拼料裁切方式,但是无论如何优化,在有齿靴的情况下,硅钢片的材料利用率最多也只能达70%,很难进一步提升。本实用新型实施例的定子铁芯采用无齿靴的齿部,优化拼料裁切方式,进而提高硅钢片的材料利用率。

94.可以理解的是,齿部设置为直齿状,绕组无须在齿部上绕线,可以在外部利用工装完成绕线,操作空间大,能够有效提高绕线槽满率。此外,绕组采用非圆形截面的铝导线,比如正方形截面的铝导线,而齿部采用直齿形结构,比如齿部的截面同样为正方形,绕组的铝导线匹配齿部的形状,铝导线紧密贴合在齿部的外壁,使得铝导线的排布更为紧密,因而提高了定子206的绕线槽满率,在定子206的体积不变的情况下,提升了轮毂电机104的功率密度和效率,轮毂电机104应用于电动车,有助于提升电动车的续航能力。

95.上面结合附图对本实用新型实施例作了详细说明,但是本实用新型不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。