1.本实用新型涉及燃料电池技术领域,尤其涉及一种用于双堆燃料电池的歧管装置。

背景技术:

2.目前,大功率燃料电池发动机在商用车上的应用越来越普及。受限于整车安装空间的限制,大功率燃料电池基本采用双电堆并联的方式,由此导致电堆前端板进出接口数量翻倍,空间尺寸缩小,直接靠管路连接基本无法实现。

3.为了实现双堆性能一致、可靠耐久,需保证双堆的输入输出气体及流体介质的参数一致,且尽可能地减少流阻,降低压损,从而提高发动机的整体效率。而现有歧管装置大多只适用于单堆,集成度较低,集成的部件较少,例如专利cn201920428878.3,无法保证双堆使用需求。

技术实现要素:

4.鉴于上述的分析,本实用新型实施例旨在提供一种用于双堆燃料电池的歧管装置,用以解决现有歧管装置只适用于单堆且集成度较低的问题。

5.一方面,本实用新型实施例提供了一种用于双堆燃料电池的歧管装置,包括:

6.入堆氢气歧管组(4),由引射器(45)、氢气入口总流道歧管(41)、氢气入口分流道歧管(42、43)依次连接组成;所述引射器(45)设于入堆氢气歧管组(4)的顶部;

7.出堆氢气歧管组(1),由氢气出口分流道歧管、氢气出口总流道歧管、气水分离腔一(13)依次连接组成;所述气水分离腔一(13)设于引射器(45)的下方,其顶部的气体出口与引射器(45)的引流气体入口集成连接;

8.入堆冷却液歧管组(2),由冷却液入口总流道歧管(23)、冷却液入口分流道歧管依次连接组成,其冷却液入口(25)设置于歧管装置的底部;

9.出堆冷却液歧管组(3),由冷却液出口分流道歧管、冷却液出口总流道歧管(33)依次连接组成,其冷却液出口也设置于歧管装置的底部。

10.上述技术方案的有益效果如下:提供了一种适合上下叠放的双堆燃料电池使用的歧管装置,能在有限的空间内,实现双堆氢气、冷却液的平均分配,保证排水、排气的顺畅流通,满足中型及重型商用车对燃料电池发动机的尺寸及性能需求。

11.基于上述装置的进一步改进,所述入堆冷却液歧管组(2)中,在冷却液入口处还集成了用于过滤冷却液中杂质的颗粒滤清器(26);并且,

12.所述冷却液入口总流道歧管(23)的形状为由下向上延伸,从歧管装置的底部延伸至双堆燃料电池中上下电堆的冷却液入口之间的中部位置;

13.所述冷却液出口总流道歧管(33)的形状为由上向下延伸,从双堆燃料电池中上下电堆的冷却液出口之间的中部位置延伸至歧管装置的底部。

14.进一步,该用于双堆燃料电池的歧管装置还包括:

15.入堆空气歧管组,由空气过滤器、空气入口总流道歧管、空气入口分流道歧管依次连接组成;

16.出堆空气歧管组,由空气出口分流道歧管、空气出口总流道歧管、气水分离腔二依次连接组成。

17.进一步,所述氢气入口总流道歧管(41)与空气入口总流道歧管上均分别设有气体压力传感器(46)和安全阀(47);并且,

18.所述气体压力传感器(46)分别设置于氢气入口总流道歧管(41)与空气入口总流道歧管的内腔上。

19.进一步,所述气水分离腔一、二采用相同的结构,其底部均设有储液腔,所述储液腔的侧壁上设有液位传感器(37),底部集成有排水阀(38);并且,

20.所述气水分离腔一、二的中部侧壁上均设有气体压力传感器,和集成排气阀的气体输出端口。

21.进一步,所述入堆氢气歧管组(4)的气体输入端设有用于安装氢喷设备的安装凸台(44)。

22.进一步,所述入堆冷却液歧管组(2)中,在冷却液入口主流道上还集成了用于实时监测冷却液温度的温度传感器(291),以及,用于实时监测冷却液电导率的电导率仪(24)。

23.进一步,所述出堆冷却液歧管组(3)的冷却液出口处还集成了散热器接口。

24.进一步,所述入堆冷却液歧管组(2)中,在冷却液入口主流道上集成了用于分别连接板式换热器和中冷器的冷却液进出口。

25.进一步,所述入堆氢气歧管组(4)、出堆氢气歧管组(1)、入堆空气歧管组、出堆空气歧管组、入堆冷却液歧管组(2)、出堆冷却液歧管组(3)的歧管材料均为聚苯硫醚。

26.与现有技术相比,本实用新型至少可实现如下有益效果之一:

27.1、集成各类传感器及控制部件(中冷器、板式换热器),实现实时监控检测出入堆的气液动态,能够保证电堆性能的稳定一致,提高发动机的效率,提高了集成度,大大减少了发动机的空间尺寸。

28.2、氢气、冷却液的流道设计,实现气液进出堆的平均分配,减少了管路的使用量。流道之间互相隔绝,降低了流阻,减小了压损,且实现了有效密封。实现了大功率燃料电池发动机双堆进出氢气、冷却液的平均分配,结构较为紧凑,集成度较好,安装方便。

29.3、歧管进行了集成化设计,代替管路连接,能够减少流阻,降低压损,且缩减了整机尺寸。歧管上集成了其他需要冷却液的部件(如中冷器,板式换热器)的接口,可以方便地引出冷却液,减少了管路接头的使用,缩减了空间尺寸。

30.提供实用新型内容部分是为了以简化的形式来介绍对概念的选择,它们在下文的具体实施方式中将被进一步描述。实用新型内容部分无意标识本公开的重要特征或必要特征,也无意限制本公开的范围。

附图说明

31.通过结合附图对本公开示例性实施例进行更详细的描述,本公开的上述以及其它目的、特征和优势将变得更加明显,其中,在本公开示例性实施例中,相同的参考标号通常代表相同部件。

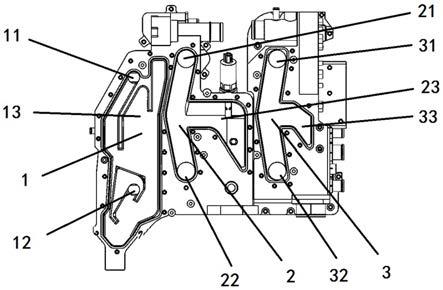

32.图1示出了实施例1用于双堆燃料电池的歧管装置主要结构示意图;

33.图2示出了实施例1用于双堆燃料电池的歧管装置中入堆氢气歧管组成示意图;

34.图3示出了实施例2用于双堆燃料电池的歧管装置主要结构示意图;

35.图4示出了实施例2用于双堆燃料电池的歧管装置的前视图;

36.图5示出了实施例2用于双堆燃料电池的歧管装置的等轴侧图。

37.附图标记:

[0038]1‑ꢀ

出堆氢气歧管组;2

‑ꢀ

入堆冷却液歧管组;3

‑ꢀ

出堆冷却液歧管组;4

‑ꢀ

入堆氢气歧管组;11

‑ꢀ

上堆氢气出口;12

‑ꢀ

下堆氢气出口;13

‑ꢀ

气水分离腔一;14

‑ꢀ

;21

‑ꢀ

上堆冷却液入口;22

‑ꢀ

下堆冷却液入口;23

‑ꢀ

冷却液入口总流道歧管;24

‑ꢀ

电导率仪;25

‑ꢀ

冷却液入口;26

‑ꢀ

颗粒滤清器;271-用于连接板式换热器的冷却液进口;272

‑ꢀ

用于连接板式换热器的冷却液出口;281

‑ꢀ

用于连接中冷器的冷却液进口;282

‑ꢀ

用于连接中冷器的冷却液进口;291

‑ꢀ

冷却液入口的温度传感器;292

‑ꢀ

设置于中冷器的冷却液进口前端的温度传感器;31

‑ꢀ

上堆冷却液出口;32-下堆冷却液出口;33

‑ꢀ

冷却液出口总流道歧管;34

‑ꢀ

冷却液出口;35-氢气侧尾气出口的气体压力传感器;36

‑ꢀ

排气阀;37

‑ꢀ

液位传感器;38

‑ꢀ

排水阀; 41

‑ꢀ

氢气入口总流道歧管;42

‑ꢀ

上堆氢气入口分流道歧管;43

‑ꢀ

下堆氢气入口分流道歧管;44

‑ꢀ

用于安装氢喷设备的安装凸台;45

‑ꢀ

引射器;46

‑ꢀ

氢气入口的气体压力传感器;47

‑ꢀ

氢气入口的安全阀。

具体实施方式

[0039]

下面将参照附图更详细地描述本公开的实施例。虽然附图中显示了本公开的实施例,然而应该理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了使本公开更加透彻和完整,并且能够将本公开的范围完整地传达给本领域的技术人员。

[0040]

在本文中使用的术语“包括”及其变形表示开放性包括,即“包括但不限于”。除非特别申明,术语“或”表示“和/或”。术语“基于”表示“至少部分地基于”。术语“一个示例实施例”和“一个实施例”表示“至少一个示例实施例”。术语“另一实施例”表示“至少一个另外的实施例”。术语“第一”、“第二”等等可以指代不同的或相同的对象。下文还可能包括其他明确的和隐含的定义。

[0041]

实施例1

[0042]

本发明的一个实施例,公开了一种用于双堆燃料电池的歧管装置,如图1~2所示,包括入堆氢气歧管组4、出堆氢气歧管组1、入堆冷却液歧管组2、出堆冷却液歧管组3。

[0043]

入堆氢气歧管组4,由引射器45、氢气入口总流道歧管41、氢气入口分流道歧管42、43依次连接组成。引射器45设于入堆氢气歧管组4的顶部,其输入端与外部供氢设备的输出端连接。氢气入口分流道歧管42的输出端与上堆的氢气入口连接。氢气入口分流道歧管43的输出端与下堆的氢气入口连接。

[0044]

出堆氢气歧管组1,由氢气出口分流道歧管、氢气出口总流道歧管、气水分离腔一13依次连接组成。气水分离腔一13设于引射器45的下方,其顶部的气体出口与引射器45的引流气体入口集成连接。氢气出口分流道歧管与对应上堆或下堆的氢气侧尾气出口连接。气水分离腔一13的液体输出端可以通向外界大气中。

[0045]

入堆冷却液歧管组2,由冷却液入口总流道歧管23、冷却液入口分流道歧管依次连接组成,其冷却液入口25设置于歧管装置的底部。冷却液入口分流道歧管的输出端与对应上堆或下堆的冷却液入口连接。

[0046]

出堆冷却液歧管组3,由冷却液出口分流道歧管、冷却液出口总流道歧管33依次连接组成,其冷却液出口34也设置于歧管装置的底部。冷却液出口分流道歧管的输入端与对应上堆或下堆的冷却液出口连接。

[0047]

与现有技术相比,本实施例提供了一种适合上下叠放的双堆燃料电池使用的歧管装置,能在有限的空间内,实现双堆氢气、冷却液的平均分配,保证排水、排气的顺畅流通,满足中型及重型商用车对燃料电池发动机的尺寸及性能需求。

[0048]

实施例2

[0049]

在实施例1的基础上进行改进,该用于双堆燃料电池的歧管装置还包括入堆空气歧管组、出堆空气歧管组。

[0050]

入堆空气歧管组,由空气过滤器、空气入口总流道歧管、空气入口分流道歧管依次连接组成。

[0051]

出堆空气歧管组,由空气出口分流道歧管、空气出口总流道歧管、气水分离腔二依次连接组成。

[0052]

优选地,氢气入口总流道歧管41与空气入口总流道歧管上均分别设有气体压力传感器46和安全阀47,如图5所示。并且,所述气体压力传感器46分别设置于氢气入口总流道歧管41与空气入口总流道歧管的内腔上。

[0053]

优选地,气水分离腔一、二采用相同的结构,其底部均设有储液腔,所述储液腔的侧壁上设有液位传感器37,底部集成有排水阀38,如图3所示。并且,气水分离腔一、二的中部侧壁上均设有气体压力传感器,和集成排气阀的气体输出端口。

[0054]

优选地,入堆氢气歧管组4的气体输入端设有用于安装氢喷设备的安装凸台44。

[0055]

氢气经氢喷设备进入与歧管集成在一起的引射器45,而后进入氢气入口总流道歧管41,再经上下堆氢气入口分流道歧管42、43平均分配到上下堆。歧管上部设计了氢喷设备安装凸台,用于氢喷设备的安装。在氢气入口总流道歧管41上集成了氢气压力传感器46及安全阀47,可实时监测氢气入堆压力,并且在超压时,经安全阀47释放多余气体,保证使用安全。

[0056]

上下堆未反应的氢气分别从上下堆氢气出口进入歧管装置的气水分离腔一13,经过分水后的氢气进入引射器45,从而进入氢气入口总流道歧管41,重新参与电堆的反应。气水分离腔一13上还集成设计了储液腔37,用于储存气水分离后的液态水。在储液腔37上还集成了液位传感器37及排水阀38用于精确控制液态水的排放。气水分离腔一13上还设有氢气压力传感器及排气阀,用于实时监控腔内压力,保证排放及时和安全。

[0057]

优选地,入堆冷却液歧管组2中,在冷却液入口处还集成了用于过滤冷却液中杂质的颗粒滤清器26。

[0058]

优选地,冷却液入口总流道歧管23的形状为由下向上延伸,从歧管装置的底部延伸至双堆燃料电池中上下电堆的冷却液入口之间的中部位置。

[0059]

优选地,冷却液出口总流道歧管33的形状为由上向下延伸,从双堆燃料电池中上下电堆的冷却液出口之间的中部位置延伸至歧管装置的底部。

[0060]

优选地,入堆冷却液歧管组2中,在冷却液入口主流道上还集成了用于实时监测冷却液温度的温度传感器291,以及,用于实时监测冷却液电导率的电导率仪24,如图4所示。

[0061]

优选地,出堆冷却液歧管组3的冷却液出口处还集成了散热器接口。

[0062]

优选地,入堆冷却液歧管组2中,在冷却液入口主流道上集成了用于分别连接板式换热器和中冷器的冷却液进出口(271、272、281、282)。减少了接头及管路的使用,缩减了空间尺寸,大大提高了集成度。

[0063]

优选地,入堆氢气歧管组4、出堆氢气歧管组1、入堆空气歧管组、出堆空气歧管组、入堆冷却液歧管组2、出堆冷却液歧管组3的歧管材料均为聚苯硫醚。聚苯硫醚(pps)是一种综合性能优异的热塑性特种工程塑料,其突出的特点是耐高温、耐腐蚀和优越的机械性能,同时具有成型收缩率小、吸水率低、防火性好、耐震动疲乏性好、耐电弧性强等优点,特别是在高温、高湿的环境下仍然有极佳的电绝缘性。pps的上述性能有效地避免了离子析出问题的发生。此外,pps材料还具备成型容易、加工工艺简便、密封条件好等优点。批量生产时采用注塑一体成型方式,可大大提高生产效率。

[0064]

冷却液经冷却液入口25进入冷却液入口主流道歧管,再经上下堆的冷却液入口分流道歧管平均分配到上下堆。在冷却液入口25处集成设计了颗粒滤清器26,用于过滤冷却液中的杂质,保证冷却液的洁净,从而保证电堆散热良好。在冷却液主流道歧管上集成了温度传感器291及电导率仪24,用于实时监测冷却液的温度及电导率,保证进入电堆的冷却液可满足电堆的散热及绝缘需求。

[0065]

经过电堆的冷却液经上下堆冷却液出口分流道歧管汇入冷却液出口总流道歧管33,经冷却液出口34进入整车的散热器,同理,冷却液出口总流道歧管33上也集成了温度传感器,用于监测冷却液出口的温度。

[0066]

优选地,上述涉及的各部件采用国家标准的密封圈、垫等结构,实现与歧管的有效密封。

[0067]

与现有技术相比,本实施例具有如下有益效果:

[0068]

1、集成各类传感器及控制部件(中冷器、板式换热器),实现实时监控检测出入堆的气液动态,能够保证电堆性能的稳定一致,提高发动机的效率,提高了集成度,大大减少了发动机的空间尺寸。

[0069]

2、氢气、冷却液的流道设计,实现气液进出堆的平均分配,减少了管路的使用量。流道之间互相隔绝,降低了流阻,减小了压损,且实现了有效密封。实现了大功率燃料电池发动机双堆进出氢气、冷却液的平均分配,结构较为紧凑,集成度较好,安装方便。

[0070]

3、歧管进行了集成化设计,代替管路连接,能够减少流阻,降低压损,且缩减了整机尺寸。歧管上集成了其他需要冷却液的部件(如中冷器,板式换热器)的接口,可以方便地引出冷却液,减少了管路接头的使用,缩减了空间尺寸。

[0071]

以上已经描述了本公开的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对现有技术的改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。