1.本实用新型属于液压破碎锤技术领域,特指一种液压破碎锤的丝杆。

背景技术:

2.液压破碎锤是一种能够将液压能转化为机械能,从而对外做功的机具,主要用于破碎、拆除、开挖硬层等工作,通常安装在挖掘机、装载机或动力站上使用。液压破碎锤包括前缸体、中缸体、后缸体、设置在前缸体内的钎杆以及设置在中缸体和后缸体内的活塞,前缸体、中缸体和后缸体之间通过四根丝杆连接,四根丝杆依次穿过前缸体、中缸体和后缸体,并且丝杆的两端均设置螺母,使得前缸体、中缸体和后缸体相互紧贴。

3.例如,中国专利网公开了一种液压破碎锤的螺帽安装结构【201922427749.5】,包括前缸体、中缸体、后缸体和丝杆,丝杆穿设在前缸体、中缸体和后缸体,并且丝杆的前端伸出前缸体、后端伸出后缸体,所述丝杆的前端螺接有螺母、后端安装有螺帽安装结构;

4.液压破碎锤实际工作的时候,由于高频的碰撞,丝杆会受到较大的冲击和振动,导致丝杆出现裂纹或者断裂,影响液压破碎锤的稳定性。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的在于提供一种抗振动和冲击能力更强、不容易断裂的液压破碎锤的丝杆。

6.本实用新型的目的可通过下列技术方案来实现:

7.一种液压破碎锤的丝杆,包括杆状的丝杆主体,所述丝杆主体的上端设有上螺纹部、下端设有下螺纹部,所述丝杆主体上间隔设置有若干个环形凸起,所述环形凸起与丝杆主体成型为一体式结构,所述环形凸起的直径大于丝杆主体的直径,其特征在于:所述环形凸起的外周面上设有环状的凹槽,所述凹槽内设有弹性材料制成的减震环,所述减震环的外端凸出于环形凸起的外周面。

8.本液压破碎锤的丝杆工作的时候,依次穿过后缸体、中缸体和前缸体上的安装孔,通过在丝杆主体的环形凸起上设置减震环,使减震环与各个缸体的安装孔的内侧壁紧密接触,一方面可以稳定丝杆,另一方面,减震环形变可以吸收一部分振动能量,减轻丝杆的负担,使丝杆具有更好的抗振动和冲击能力,使丝杆更加稳定并减少其断裂的风险。

9.在上述的一种液压破碎锤的丝杆中,所述凹槽的截面呈圆弧状,所述减震环的截面呈“d”字型,所述减震环的内侧面紧贴于凹槽的槽壁,所述减震环的外侧面凸出于环形凸起的外周面。

10.上述凹槽的截面形状为圆弧状,减震环的截面呈d字型,并且减震环的内侧面紧贴于凹槽的槽壁,该设计能够增加凹槽的受力面积,并且能够使减震环承受的反作用力更为分散,避免单纯的竖向受力导致减震环横向变形,使减震环具备更好的抗振和抗冲击能力,使本丝杆更不容易断裂。

11.在上述的一种液压破碎锤的丝杆中,所述减震环的截面的直边与弧边的最大距离

大于弧边的半径。

12.减震环的直边与弧边的最大距离大于弧边的半径,因此减震环的截面类似于一个圆切掉了一小部分,减震环的外端部逐渐向内收缩直到直边处,该结构能够避免本减震环在受力后变形,即使在横向上轻微形变也不会卡入安装孔的内侧壁和环状凸起的外侧壁之间,并且能够快速复原,有利于提高本减震环的稳定性,有利于进一步提升本丝杆的抗振动和冲击能力,使丝杆不容易断裂。

13.在上述的一种液压破碎锤的丝杆中,所述减震环包括成型为一体的内抵靠部、连接部和外抵靠部,所述内抵靠部的截面呈圆弧状,所述内抵靠部的内侧壁与凹槽的槽壁贴合,所述连接部的截面呈长方形,所述连接部的宽度等于内抵靠部的最大宽度,所述外抵靠部的截面的宽度从内到外逐渐减小并在外抵靠部的左右两侧形成倒角或圆角。

14.上述减震环的结构能够进一步避免本减震环在受力后变形,其中外抵靠部的左右两侧的倒角或圆角的设计能够使本减震环即使在横向上轻微形变也不会卡入安装孔的内侧壁和环状凸起的外侧壁之间,并且能够快速复原,有利于提高本减震环的稳定性,有利于进一步提升本丝杆的抗振动和冲击能力,使丝杆不容易断裂。

15.在上述的一种液压破碎锤的丝杆中,所述环状凸起的上侧和/或下侧缩径形成导向部,所述导向部的直径从靠近环状凸起中部向远离环状凸起方向逐渐减小,所述导向部的最小直径等于丝杆主体的直径。

16.上述导向部的设计能够起到导向作用,使丝杆插入或者取出时更方便。

17.在上述的一种液压破碎锤的丝杆中,所述凹槽设于环状凸起的中部。

18.上述凹槽位于环状凸起的中部,能够使环状凸起对凹槽内的减震环起到更好的支撑作用,同时使环状凸起中凹槽左右两侧的受力更为均匀,避免环状凸起在凹槽处弯折变形,有利于提高本丝杆的稳定性。

19.在上述的一种液压破碎锤的丝杆中,所述丝杆主体、环状凸起、凹槽和减震环均同轴设置。

20.同轴设置的丝杆主题、环状凸起、凹槽和减震环能够使本丝杆整体的同步性更好,使每个减震环的外侧面的各个点均能够与安装孔对应位置抵靠,使受力更为均匀,有利于提高本丝杆的抗振和抗冲击能力,使本丝杆更不容易断裂。

21.在上述的一种液压破碎锤的丝杆中,所述环状凸起包括连接凸起、端部凸起和支撑凸起,所述连接凸起有两个并分别对应前缸体和中缸体的连接处以及中缸体和后缸体的连接处,所述端部凸起靠近上螺纹部并与后缸体的后端部对应,所述支撑凸起设于两个连接凸起之间且至少有一个,所述支撑凸起位于中缸体内。

22.上述连接凸起的设计能够避免前缸体与中缸体的连接处以及中缸体与后缸体的连接处起到支撑作用,避免前缸体与中缸体之间以及中缸体和后缸体之间发生晃动,有利于提高本丝杆在工作时的稳定性;进一步的,减震环与连接处相抵靠,能够起到缓冲作用,能够较好地吸收相邻两个缸体之间的振动;上述支撑凸起的设计能够起到支撑作用,平衡受力,避免丝杆主体由于相邻两个连接凸起之间距离过长但没有支撑而弯折或变形,有利于提高本丝杆的稳定性;同时,在支撑凸起上设置减震环也能够起到平衡受力的作用,避免两个连接凸起处受力过大;由于丝杆的下端与位于下侧的连接凸起很近,因此在丝杆的下端无需设置端部凸起,在丝杆的上端设置端部凸起能够避免丝杆上端因振动或冲击而晃

动,有利于提高本丝杆在工作时的稳定性,加强本丝杆的抗振、抗冲击能力。

23.在上述的一种液压破碎锤的丝杆中,所述连接凸起、端部凸起和支撑凸起的直径均相同,所述连接凸起、端部凸起和支撑凸起同轴设置。

24.同轴设置且直径相同的连接凸起、端部凸起和支撑凸起能够使丝杆的受力更为均匀,有利于提高本丝杆的抗振和抗冲击能力,减少丝杆断裂的风险。

25.与现有技术相比,本实用新型的技术效果为:

26.本实用新型通过在丝杆主体的环形凸起上设置减震环,使减震环与各个缸体的安装孔的内侧壁紧密接触,一方面可以稳定丝杆,另一方面,减震环形变可以吸收一部分振动能量,减轻丝杆的负担,使丝杆具有更好的抗振动和冲击能力,使丝杆更加稳定并减少其断裂的风险。

附图说明

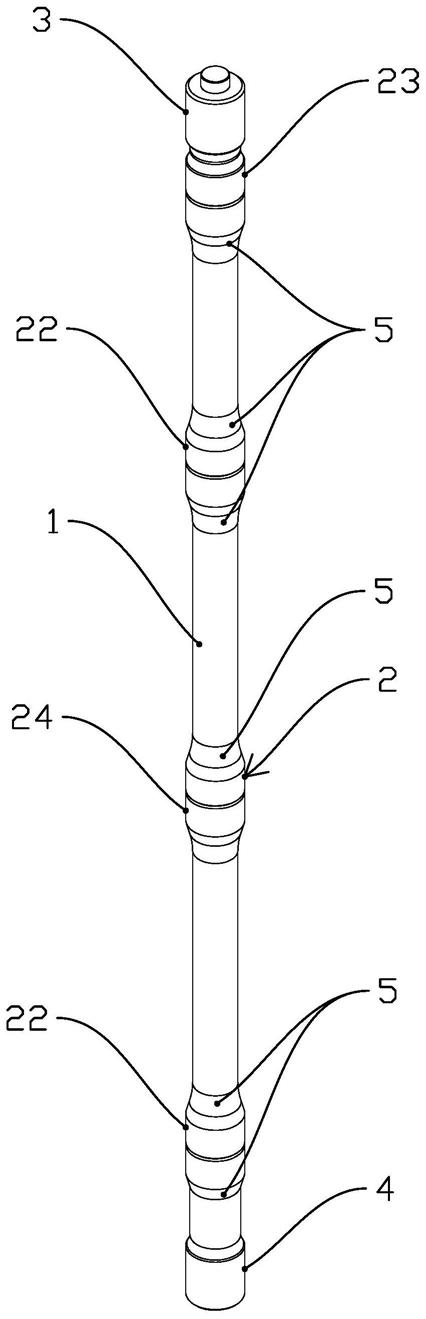

27.图1是本实用新型的整体结构示意图。

28.图2是本实用新型的环形凸起处的爆炸结构示意图。

29.图3是本实用新型的减震环的立体图。

30.图4是本实用新型的减震环的剖视图一。

31.图5是本实用新型的减震环的剖视图二。

32.图中,1、丝杆主体;2、环形凸起;21、凹槽;22、连接凸起;23、端部凸起;24、支撑凸起;3、上螺纹部;4、下螺纹部;5、导向部;6、减震环;61、内抵靠部;62、连接部;63、外抵靠部;64、倒角;65、直边;66、弧边。

具体实施方式

33.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

34.本液压破碎锤的丝杆包括杆状的丝杆主体1,丝杆主体1的上端设有上螺纹部3、下端设有下螺纹部4,丝杆主体1上间隔设置有若干个环形凸起2,环形凸起2与丝杆主体1成型为一体式结构,环形凸起2的直径大于丝杆主体1的直径,环形凸起2的外周面上设有环状的凹槽21,凹槽21内设有弹性材料制成的减震环6,减震环6的外端凸出于环形凸起2的外周面。本液压破碎锤的丝杆工作的时候,依次穿过后缸体、中缸体和前缸体上的安装孔,通过在丝杆主体1的环形凸起2上设置减震环6,使减震环6与各个缸体的安装孔的内侧壁紧密接触,一方面可以稳定丝杆,另一方面,减震环6形变可以吸收一部分振动能量,减轻丝杆的负担,使丝杆具有更好的抗振动和冲击能力,使丝杆更加稳定并减少其断裂的风险。

35.如图3-5所示,凹槽21的截面呈圆弧状,减震环6的截面呈“d”字型,减震环6的内侧面紧贴于凹槽21的槽壁,减震环6的外侧面凸出于环形凸起2的外周面。上述凹槽21的截面形状为圆弧状,减震环6的截面呈d字型,并且减震环6的内侧面紧贴于凹槽21的槽壁,该设计能够增加凹槽21的受力面积,并且能够使减震环6承受的反作用力更为分散,避免单纯的竖向受力导致减震环6横向变形,使减震环6具备更好的抗振和抗冲击能力,使本丝杆更不容易断裂。

36.进一步的,所述减震环6的截面的直边65与弧边66的最大距离大于弧边66的半径。

37.减震环6的直边65与弧边66的最大距离大于弧边66的半径,因此减震环6的截面类似于一个圆切掉了一小部分,减震环6的外端部逐渐向内收缩直到直边65处,该结构能够避免本减震环6在受力后变形,即使在横向上轻微形变也不会卡入安装孔的内侧壁和环状凸起的外侧壁之间,并且能够快速复原,有利于提高本减震环6的稳定性,有利于进一步提升本丝杆的抗振动和冲击能力,使丝杆不容易断裂。

38.进一步的,减震环6包括成型为一体的内抵靠部61、连接部62和外抵靠部63,内抵靠部61的截面呈圆弧状,内抵靠部61的内侧壁与凹槽21的槽壁贴合,连接部62的截面呈长方形,连接部62的宽度等于内抵靠部61的最大宽度,外抵靠部63的截面的宽度从内到外逐渐减小并在外抵靠部63的左右两侧形成倒角64或圆角。上述减震环6的结构能够进一步避免本减震环6在受力后变形,其中外抵靠部63的左右两侧的倒角64或圆角的设计能够使本减震环6即使在横向上轻微形变也不会卡入安装孔的内侧壁和环状凸起的外侧壁之间,并且能够快速复原,有利于提高本减震环6的稳定性,有利于进一步提升本丝杆的抗振动和冲击能力,使丝杆不容易断裂。

39.如图1和图2所示,环状凸起的上侧和/或下侧缩径形成导向部5,导向部5的直径从靠近环状凸起中部向远离环状凸起方向逐渐减小,导向部5的最小直径等于丝杆主体1的直径;凹槽21设于环状凸起的中部。上述导向部5的设计能够起到导向作用,使丝杆插入或者取出时更方便;上述凹槽21位于环状凸起的中部,能够使环状凸起对凹槽21内的减震环6起到更好的支撑作用,同时使环状凸起中凹槽21左右两侧的受力更为均匀,避免环状凸起在凹槽21处弯折变形,有利于提高本丝杆的稳定性。

40.如图1所示,丝杆主体1、环状凸起、凹槽21和减震环6均同轴设置。同轴设置的丝杆主题、环状凸起、凹槽21和减震环6能够使本丝杆整体的同步性更好,使每个减震环6的外侧面的各个点均能够与安装孔对应位置抵靠,使受力更为均匀,有利于提高本丝杆的抗振和抗冲击能力,使本丝杆更不容易断裂。

41.进一步的,环状凸起包括连接凸起22、端部凸起23和支撑凸起24,连接凸起22有两个并分别对应前缸体和中缸体的连接处以及中缸体和后缸体的连接处,端部凸起23靠近上螺纹部3并与后缸体的后端部对应,支撑凸起24设于两个连接凸起22之间且至少有一个,支撑凸起24位于中缸体内;连接凸起22、端部凸起23和支撑凸起24的直径均相同,连接凸起22、端部凸起23和支撑凸起24同轴设置。上述连接凸起22的设计能够避免前缸体与中缸体的连接处以及中缸体与后缸体的连接处起到支撑作用,避免前缸体与中缸体之间以及中缸体和后缸体之间发生晃动,有利于提高本丝杆在工作时的稳定性;进一步的,减震环6与连接处相抵靠,能够起到缓冲作用,能够较好地吸收相邻两个缸体之间的振动;上述支撑凸起24的设计能够起到支撑作用,平衡受力,避免丝杆主体1由于相邻两个连接凸起22之间距离过长但没有支撑而弯折或变形,有利于提高本丝杆的稳定性;同时,在支撑凸起24上设置减震环6也能够起到平衡受力的作用,避免两个连接凸起22处受力过大;由于丝杆的下端与位于下侧的连接凸起22很近,因此在丝杆的下端无需设置端部凸起23,在丝杆的上端设置端部凸起23能够避免丝杆上端因振动或冲击而晃动,有利于提高本丝杆在工作时的稳定性,加强本丝杆的抗振、抗冲击能力;同轴设置且直径相同的连接凸起22、端部凸起23和支撑凸起24能够使丝杆的受力更为均匀,有利于提高本丝杆的抗振和抗冲击能力,减少丝杆断裂的风险。

42.上述实施例仅为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型权利要求所定义的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。