1.本实用新型涉及自动化设备技术领域,具体地说,是涉及一种自动撕膜机。

背景技术:

2.目前,部分半成品零部件为了避免在转移或运输过程中沾染灰尘、油污等或被划伤,会在该半成品零部件上粘贴保护膜,以对其进行保护;而在该半成品零部件参与后续加工时,则需要将该半成品零部件上的保护膜撕除。然而,现有对半成品零部件进行撕膜处理普遍是人工操作,即由工人手工将保护膜从半成品零部件上撕下,但是,这种处理方式存在效率低、耗时长等缺点,且在撕膜过程中容易压坏半成品零部件以及容易在半成品零部件上留下指纹,导致半成品零部件被污染。

技术实现要素:

3.为了解决上述问题,本实用新型提供一种撕膜效率高,避免撕膜过程中零部件被压坏或污染的自动撕膜机。

4.为了实现本实用新型的主要目的,本实用新型提供一种自动撕膜机,其中,包括机架、平移装置、夹紧装置和第一限位装置,平移装置包括第一驱动单元和托盘,第一驱动单元安装在机架上,第一驱动单元可驱动托盘在第一方向上移动,第一方向垂直于机架的高度方向,夹紧装置包括安装架、剥膜挡板、第二驱动单元和压板,安装架安装在机架上,剥膜挡板和第二驱动单元均安装在安装架上,在高度方向上,剥膜挡板位于托盘和压板之间,第二驱动单元可驱动压板在高度方向上相对剥膜挡板移动,沿托盘的进给方向,第一限位装置位于夹紧装置的下游端,进给方向平行于第一方向,第一限位装置包括限位挡板和第一调节单元,第一调节单元安装在机架上,第一调节单元可驱动限位挡板在高度方向上移动。

5.由上可见,夹紧装置通过第二驱动单元和压板将零部件上的保护膜的头部压紧在剥膜挡板上;平移单元通过第一驱动单元及托盘控制零部件从夹紧装置的第一侧移动至第二侧,以使剥膜挡板配合零部件的移动零部件上的保护膜撕下;而第一限位装置的设置则能够避免零部件由于在移动至夹紧装置的第二侧后发生上翘而导致保护膜无法从零部件上撕下,和/或零部件由于上翘后后仰倒塌而导致零部件损坏,同时第一限位装置的结构设计还使得第一限位装置能够适用于不同厚度的零部件,以提高自动撕膜机的适用范围。通过对自动撕膜机的结构设计,使得自动撕膜机具有撕膜效率高并避免撕膜过程中零部件被压坏、污染或损坏的优点。

6.一个优选的方案是,自动撕膜机还包括第二限位装置,沿进给方向,第二限位装置位于夹紧装置的上游端,第二限位装置包括两个限位单元,两个限位单元沿第二方向分布在平移装置的两侧,第二方向分别与第一方向、高度方向相垂直,限位单元包括固定座、第三驱动单元和限位块,固定座安装在机架上,第三驱动单元安装在固定座上,第三驱动单元可驱动限位块在第二方向上移动,在高度方向上,限位块位于托盘的上方,限位块可与托盘形成压紧位。

7.由上可见,第二限位装置能够防止零部件在夹紧装置的第一侧发生上翘,进而保证保护膜能够被可靠地从零部件上撕下。

8.另一个优选的方案是,夹紧装置还包括第二调节单元,第二调节单元安装在安装架上,第二调节单元可驱动剥膜挡板在高度方向上移动,第二调节单元包括连接座和调节螺栓,连接座安装在安装架上,调节螺栓与连接座螺纹连接,且调节螺栓绕自身的第一轴心与剥膜挡板可转动地连接。

9.由上可见,第二调节单元的设置使得夹紧装置能够适用于不同厚度的零部件,以提高自动撕膜机的适用范围。

10.进一步的方案是,剥膜挡板与限位挡板一体成型。

11.由上可见,上述设计能够防止剥膜挡板与限位挡板之间存在台阶面,使得零部件能够顺利的经过剥膜挡板和限位挡板,避免零部件及托盘移动受阻,从而保证保护膜能够被可靠地从零部件上撕下并防止零部件受损。

12.更进一步的方案是,第一调节单元包括两个以上的调节机构,调节机构包括支撑柱、压缩弹簧和调节手轮,支撑柱平行于高度方向,支撑柱的第一端与机架连接,支撑柱贯穿限位挡板,支撑柱的第二端设置有外螺纹,压缩弹簧套装在支撑柱上,压缩弹簧抵接在机架和限位挡板之间,调节手轮与外螺纹螺纹连接。

13.由上可见,通过对调节机构的结构设计,使得第一调节单元在对限位挡板的高度调节时更加的简单、方便。

14.更进一步的方案是,调节机构会包括推力轴承和锁紧手轮,推力轴承套装在支撑柱上,推力轴承邻接在限位挡板和调节手轮之间,锁紧手轮与支撑柱的第二端螺纹连接,锁紧手轮的第二轴心平行于支撑柱的第三轴心,锁紧手轮可与调节手轮邻接。

15.由上可见,推力轴承的设置能够防止调节手轮直接与限位挡板发生摩擦,从而既使得调节调节手轮时更加的方便、省力,又避免限位挡板磨损;锁紧手轮的设置则能够保证完成对限位挡板的高度调节后,调节手轮不会发生松动或转动,进而保证调节后限位挡板的高度不变。

16.另一个优选的方案是,托盘的上表面设置有挡条,挡条沿第三方向延伸,第三方向分别与第一方向、高度方向相垂直,在进给方向上,挡条位于托盘的最上游端处。

17.由上可见,挡条的设置既能够简化托盘的结构,又能够保证托盘能够可靠的驱动零部件移动,以将零部件上的保护膜撕下。

18.另一个优选的方案是,剥膜挡板面向限位挡板的一面上设置有第一防滑压片,限位挡板面向剥膜挡板的一面上设置有第二防滑压片。

19.由上可见,上述设计使得夹紧装置能够更加可靠地夹住保护膜的头部,从而保证将保护膜从零部件上撕下的可靠性。

20.进一步的方案是,第一驱动单元为直线模组。

21.由上可见,将第一驱动单元设置为直线模组既能够保证撕膜速度,又能够保证撕膜质量。

22.更进一步的方案是,第二驱动单元为气缸。

23.由上可见,将第二驱动单元设置为气缸使得夹紧装置能够快速可靠地对保护膜的头部进行夹紧。

附图说明

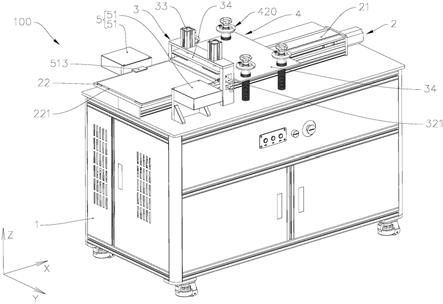

24.图1是本实用新型自动撕膜机实施例的结构图。

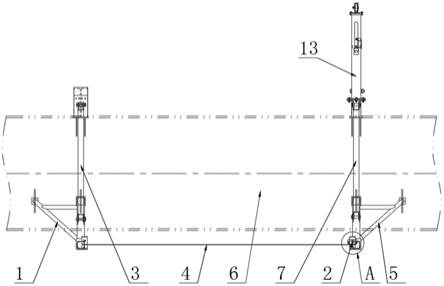

25.图2是本实用新型自动撕膜机实施例的平移装置的省略部分组件后的结构图。

26.图3是本实用新型自动撕膜机实施例的省略部分组件后的结构图。

27.图4是本实用新型自动撕膜机实施例的限位单元的省略部分组件后的结构图。

28.图5是本实用新型自动撕膜机实施例的第一使用状态参考图。

29.图6是本实用新型自动撕膜机实施例的第二使用状态参考图。

30.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

31.参照图1,自动撕膜机100包括机架1、平移装置2、夹紧装置3、第一限位装置4和第二限位装置5。其中,平移装置2、夹紧装置3、第一限位装置4和第二限位装置5均安装于机架1上。

32.结合图2,平移装置2包括第一驱动单元21和托盘22,第一驱动单元21固定安装在机架1上,第一驱动单元21用于驱动在第一方向上相对夹紧装置3移动,其中,第一方向垂直于机架1的高度方向z。第一驱动单元21优选采用直线模组,即第一驱动单元21包括底座211、滚珠丝杠212、电机213、导轨组件214和滑台215。底座211与机架1固定连接,滚珠丝杠212的丝杠绕自身的第四轴心可转动地安装在底座211上,且丝杠平行于第一方向。电机213与丝杠的一端通过联轴器连接,以使得电机213能够驱动丝杠绕第四轴心转动。导轨组件214的导轨沿第一方向延伸,且导轨组件214与底座211固定连接,滑台215与导轨组件214的滑块连接,使得滑台215能够在第一方向上移动,此外,滚珠丝杠212的螺母与滑台215固定连接,使得电机213能够通过滚珠丝杠212驱动滑台215在第一方向上移动。将第一驱动单元21设置为直线模组既能够保证撕膜速度,又能够保证撕膜质量。

33.托盘22固定安装在滑台215上,以使托盘22能够同步跟随滑台215在第一方向上移动。托盘22由于承载零部件(如板状零部件),以带动零部件在第一方向上移动。优选地,托盘22的上表面设置有挡条221,挡条221沿第三方向y延伸,其中,第三方向y分别与第一方向和高度方向z相垂直。此外,在托盘22的进给方向x上,挡条221位于托盘22的最上游端,进给方向x平行于第一方向。通过在托盘22上设置挡条221,使得托盘22既能够可靠地带动零部件在进给方向x上移动,以保证零部件上的保护膜能够被撕下,又简化了托盘22的结构。

34.结合图3,夹紧装置3包括安装架31、剥膜挡板32、第二驱动单元33、压板34和第二调节单元35。安装架31固定安装在机架1上,安装架31呈倒“凵”型设计,使得安装架31能够为剥膜挡板32、第二驱动单元33、压板34和第二调节单元35提供可靠的支撑,并使得第一驱动单元21和托盘22能够穿过安装架31。

35.剥膜挡板32通过第二调节单元35安装至安装架31上,其中,第二调节单元35的数量为两个,在第三方向y上,两个调节单元分别位于安装架31的两侧。此外,安装架31上设置有供剥膜挡板32的连接部321穿过的第一通槽311,而该设计能够避免第二调节单元35对托盘22及托盘22上的零部件的移动造成干扰。第二调节单元35包括连接座351和调节螺栓352,连接座351与安装架31固定连接,调节螺栓352与连接座351螺纹连接,且调节螺栓352可绕自身的第一轴心与剥膜挡板32可转动地连接,使得调节螺栓352能够驱动剥膜挡板32

在高度方向z上移动,以对剥膜挡板32在高度方向z上的位置进行调节。第二调节单元35的设置使得夹紧装置3能够适用于不同厚度的零部件,以提高自动撕膜机100的适用范围。

36.第二驱动单元33安装在安装架31上并位于剥膜挡板32的上方,压板34位于剥膜挡板32和第二驱动单元33之间,且第二驱动单元33用于驱动压板34在高度方向z上相对剥膜挡板32进行移动,以配合剥膜挡板32对零部件上的保护膜的头部进行夹紧,从而使平移装置2配合夹紧装置3将零部件上保护膜撕下。其中,第二驱动单元33优选采用气缸,以使得夹紧装置3能够快速可靠地对保护膜的头部进行夹紧。

37.优选地,剥膜挡板32面向限位挡板41的一面上设置有第一防滑压片322,第一防滑压片322面向限位挡板41的一面上设置有第一防滑纹;限位挡板41面向剥膜挡板32的一面上设置有第二防滑压片341,第二防滑压片341面向剥膜挡板32的一面上设置有第二防滑纹;而通过设置第一防滑压片322和第二防滑压片341,使得夹紧装置3能够更加可靠地夹住保护膜的头部,从而保证将保护膜从零部件上撕下的可靠性。

38.沿进给方向x,第一限位装置4位于夹紧装置3的下游端。第一限位装置4包括限位挡板41和第一调节单元42,第一调节单元42安装在机架1上,且第一调节单元42用于驱动限位挡板41在高度方向z上移动。具体地,第一调节单元42包括两个以上的调节机构420,如在本实施例中,调节机构420的数量为四个,且四个调节机构420大致位于限位挡板41的四角处。

39.调节机构420包括支撑柱421、压缩弹簧422、调节手轮423、推力轴承424和锁紧手轮425。支撑柱421平行于高度方向z,且支撑柱421的第一端与机架1固定连接,支撑柱421的第二端设置有外螺纹。此外,支撑柱421贯穿限位挡板41。压缩弹簧422套装在支撑柱421上,压缩弹簧422的两端分别与机架1和限位挡板41抵接,使得压缩弹簧422能够迫使限位挡板41背向机架1移动。调节手轮423与外螺纹螺纹连接,且调节手轮423位于限位挡板41的上方,调节手轮423用于配合压缩弹簧422对限位挡板41的高度位置进行调节。推力轴承424套装在支撑柱421上,且推力轴承424邻接在限位挡板41和调节手轮423之间,推力轴承424的设置能够防止调节手轮423直接与限位挡板41发生摩擦,从而既能够使调节手轮423调节时更加的方便、省力,又避免限位挡板41在调节手轮423调节过程中出现磨损,对限位挡板41起到一定的保护作用。锁紧手轮425与支撑柱421的第二端螺纹连接,锁紧手轮425位于调节手轮423的上方,锁紧手轮425的第二轴心平行于支撑柱421的第三轴心,且锁紧手轮425与调节手轮423邻接。锁紧手轮425的设置能够保证当完成对限位挡板41的高度调节后,调节手轮423不会发生松动或转动,进而保证调节后的限位挡板41的高度不变。

40.第一限位装置4的设置能够避免零部件由于在移动至夹紧装置3的第二侧(即在进给方向x上位于夹紧装置3下游端的一侧)后发生上翘而导致保护膜无法从零部件上撕下,和/或,避免零部件由于上翘后后仰倒塌而导致零部件损坏;同时,通过对第一限位装置4的结构设计,还能使第一限位装置4能够适用于不同厚度的零部件,进而提高自动撕膜机100的适用范围。

41.优选地,剥膜挡板32与限位挡板41一体成型。因为通过使剥膜挡板32与限位挡板41一体成型,能够防止剥膜挡板32与限位挡板41之间存在台阶面,以使得零部件能够顺利的经过剥膜挡板32和限位挡板41,避免零部件及托盘22移动受阻,从而保证保护膜能够被可靠地从零部件上撕下并防止零部件受损。

42.沿进给方向x,第二限位装置5位于夹紧装置3的上游端。第二限位装置5包括两个限位单元51,两个限位单元51沿第二方向分布平移装置2的两侧,第二方向平行于第三方向y。限位单元51包括固定座511、第三驱动单元512和限位块513,固定座511固定安装在机架1上,固定座511上设置有第二通槽,第二通槽沿第二方向贯穿固定座511。第三驱动单元512包括连接支架5121和第二气缸5122,第二气缸5122通过连接支架5121与固定座511固定连接,且第二气缸5122的活塞杆平行于第二方向。限位块513穿过第二通槽,限位块513与第二气缸5122的活塞杆固定连接,使得第二气缸5122能够驱动限位块513在第二方向上移动。此外,在高度方向z上,限位块513位于托盘22的上方,且限位块513可与托盘22形成压紧位。第二限位装置5能够防止零部件在夹紧装置3的第一侧(即在进给方向x上位于夹紧装置3上游端的一侧)发生上翘,进而保证保护膜能够被可靠地从零部件上撕下。相应地,为了使得第二限位装置5可适用于不同厚度的零部件,可使连接支架5121在高度方向z上能够相对固定座511滑动,进而带动第二气缸5122在高度方向z上进行位置调节;同时,对第二通槽的结构进行微调,使得限位块513能够在高度方向z上在第二通槽内进行移动,从而使得第二限位装置5能够适用于不同厚度的零部件。

43.以下,结合图1至图6对自动撕膜机100的工作原理进行简述:

44.如图5所示,当需要将零部件上的保护膜撕下时,向将零部件放置于托盘22上;接着,将零部件上保护膜的头部伸入至剥膜挡板32和限位挡板41之间;随后,使夹紧装置3的第二驱动单元33驱动压板34向剥膜挡板32移动,以对保护膜的头部进行夹紧;此外,第二限位装置5的限位单元51的第三驱动单元512驱动限位块513伸出至零部件上方,此时,限位块513优选略高于零部件。

45.接着,平移装置2的第一驱动单元21驱动托盘22从夹紧装置3的第一侧向第二侧移动,使得零部件上的保护膜逐渐绕在剥膜挡板32上,并逐渐与零部件脱离。

46.当零部件移动至夹紧装置3的第二侧的某一设定位置时,零部件上的保护膜与零部件脱离,从而完成对零部件的撕膜处理。

47.综上可见,本实用新型通过对自动撕膜机的结构设计,使得自动撕膜机具有撕膜效率高并避免撕膜过程中零部件被压坏、污染或损坏的优点。

48.最后需要强调的是,以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。