1.本发明涉及智能制造技术领域,特别涉及一种针对长度不同的物料的多工位智能精准送料方法。

背景技术:

2.数控机床能够实现工件的自动化精加工,对于批量工件的自动化精加工,为了提升生产效率,通常会针对不同的工件规格设置多个数控机床工位,每个工位针对每个工件的工艺要求设定好加工程序,将不同规格的工件分别送至对应的数控机床进行加工。

3.在对多种不同型号的长条形物料(如传动轴)进行批量精加工时,为了提高加工效率,通常每个工位的数控机床针对一种或一类型号的物料进行加工,以此避免减少数控机床的加工程序频繁切换,由于不同型号的长条形物料长度各不相同,现有技术中,通常需要事先将长条形物料进行分类,然后分别通过每个工位的数控机床所对应的单独的送料机构,以保证精准送料,但是该送料方式成本较高,且工序繁琐。

4.因此,如何通过将多种长度规格不同的长条形物料分别定点输送至对应工位的数控机床的方法改进,以降低送料成本,提高送料效率,提升送料精度是亟需解决的技术问题。

技术实现要素:

5.本发明所要解决的技术问题是:如何通过将多种长度规格不同的长条形物料分别定点输送至对应工位的数控机床的方法改进,以降低送料成本,提高送料效率,提升送料精度。

6.为了解决上述技术问题,本发明采用的技术方案为:

7.针对长度不同的物料的多工位智能精准送料方法,包括送料装置,所述送料装置包括:

8.输送带,所述输送带连接有驱动电机;

9.工位,多个工位成一字排列分布于输送带的一侧,每个工位设有抓取装置,所述抓取装置用于抓取输送带上的物料;

10.第一光电对射开关,所述第一光电对射开关设置在每个工位相对于输送带输送方向的后方;

11.电子标签扫描装置,多个所述电子标签扫描装置分别设置在每个第一光电对射开关相对于输送带输送方向的后方,每个所述电子标签扫描装置识别一种或一类电子标签;

12.下位机,所述下位机与输送带的驱动电机、第一光电开光、电子标签扫描装置和抓取装置电连接;

13.上位机,所述上位机与下位机电连接;

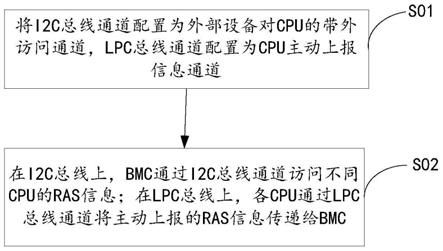

14.所述多工位定点送料方法包括以下步骤:

15.上位机中预存各长条形物料的电子标签信息,所述电子标签信息包括长条形物料

的长度信息;

16.下位机控制输送带所连接的驱动电机转动,使输送带带动物料移动,所述物料的长度方向与输送带的输送方向一致,所述物料根据长度规格设有不同的电子标签,每个电子标签仅能包含一种物料信息;

17.当物料接近任一工位时,相应的电子标签扫描装置扫描物料上的电子标签,根据扫描的电子标签信息判断物料是否为该工位物料;

18.下位机接收电子标签扫描装置传递的信号,并反馈给上位机;

19.上位机接收的反馈信息若为该工位物料的电子标签,则当输送带继续移动至物料通过该工位的光电对射开关时,下位机接收光电对射开关传递的信息并反馈给上位机;

20.上位机根据光电对射开关反馈的信息以及该物料的长度信息计算出该物料中心点与该工位中心点之间的距离为第一间距,根据该第一间距以及输送带所连接的驱动电机的转速计算出输送带移动该第一间距所需要的时间为第一时间,并向下位机发送指令,下位机执行指令,所述指令为控制输送带所连接的驱动电机继续转动所述第一时间后停止,该工位的抓取装置抓取该工位的物料;

21.若上位机接收的反馈信息若不为该工位物料的电子标签,则上位机不接收该工位的光电对射开关反馈的信息,从而不向下位机发送指令,输送带所连接的驱动电机继续转动,直至该物料接近下一个工位时,下一个工位的电子标签扫描装置扫描物料上的电子标签,判断电子标签是否为该工位物料的电子标签,以此循环。

22.进一步,所述步骤中,所述指令为控制输送带所连接的驱动电机按照预设的加速度转动所述第一时间后停止。

23.进一步,所述指令为控制输送带所连接的驱动电机按照原转速的20-80%继续匀速转动所述第一时间后停止。

24.进一步,所述指令为控制输送带所连接的驱动电机按照原转速继续匀速转动所述第一时间后停止。

25.进一步,还包括:

26.进料机构,所述进料机构用于将物料放置于输送带的始端;

27.所述步骤中,若输送带所连接的驱动电机停止转动时,下位机控制进料机构将下一个物料放置于输送带的始端。

28.进一步,所述送料装置包括:第二光电对射开关,所述第二光电对射开关可滑动地连接于输送带的侧部,多个所述第二光电对射开关分别设置在每个第一光电对射开关相对于输送带输送方向的前方,所述第一光电对射开关与第二光电对射开关之间的间距为第一间距与该物料一半长度之和;

29.所述步骤中,所述指令为控制输送带所连接的驱动电机继续转动所述第一时间后停止,判断停止的时间点是否和第二光电对射开关触发并反馈信号的时间点重合,若重合,则控制抓取装置抓取该工位的物料;

30.若不重合,则停止后续动作。

31.进一步,所述送料装置还包括报警装置,所述报警装置与下位机电连接,所述步骤中,所述指令为控制输送带所连接的驱动电机继续转动所述第一时间后停止,判断停止的时间点是否和第二光电对射开关触发并反馈信号的时间点重合,若不重合,则停止后续动

作,则控制报警装置发出警报。

32.本发明的有益效果在于:本发明通过送料方法的改进,只需要一条输送带即可完成多个工位的数控机床的高效、精准的进料;每种规格的长条形物料贴上对应的电子标签,每个工位附近分别设置的电子标签扫描装置扫描电子标签;输送带输送物料经过每个工位附近的电子标签扫描装置时,扫描装置扫描长条形物料上的电子标签,通过扫描的电子标签信息与预存的物料信息进行比较,判断该物料是否是该工位物料,是否需要运送至该工位,只有扫描的电子标签信息是该工位物料的前提下,物料通过该工位的光电对射开关时才会触发上位机根据电子标签信息计算物料还需要移动多少距离才能精准移动至该工位,并发送相应控制指令,控制输送带继续移动该距离后停止,从而实现不同长度的长条形物料能够在特定工位精准地停留,使该工位的抓取装置能够精准、稳定地抓取该物料并输送至数控机床进行精准定位。

33.进一步,可通过在第一光电对射开关的前方设置第二光电对射开关,第二光电对射开关起到校准复核的作用,即输送带停止时,若长条形物料在准确地停留在特定工位上,则此时长条形物料的前端刚好停留在第二光电对射开关所在位置上,即输送带停留的时间点与第二光电开关触发并反馈信号的时间点重合,如果上述时间点不重合,则说明物料停止的位置存在误差,或没有停留在预设的工位上。

34.通过上述方法改进,只需要一条输送带即可完成多个工位的数控机床的高效、精准的进料。

附图说明

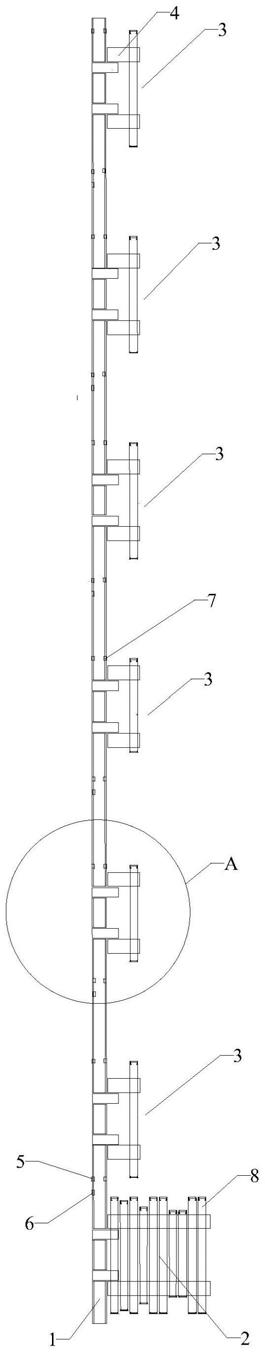

35.图1为本发明具体实施方式的针对长度不同的物料的多工位智能精准送料方法所包括的送料装置的结构示意图;

36.图2为图1的a部放大图;

37.标号说明:

38.1、输送带;2、进料机构;3、工位;4、抓取装置;5、第一光电对射开关;6、电子标签扫描装置;7、第二光电对射开关;8、长条形物料。

具体实施方式

39.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

40.实施例1

41.请参照图1至图2,针对长度不同的物料的多工位3智能精准送料方法,包括送料装置,所述送料装置包括:

42.输送带1,所述输送带1连接有驱动电机;输送带1的进料端可设置进料机构2,进料机构2包括来料缓冲区和顶升机构,将需要精加工的长条形物料8叠放在来料缓冲区,通过顶升机构将缓冲区的长条形物料8依次推向输送带1;

43.工位3,多个工位3成一字排列分布于输送带1的一侧,每个工位3设有抓取装置4,所述抓取装置4用于抓取输送带1上的物料,抓取装置4可以是机械手或吊机;

44.第一光电对射开关5,所述第一光电对射开关5设置在每个工位3相对于输送带1输

送方向的后方;第一对射开关的发射端和接收端可以是对称设置在输送带1的两侧;

45.电子标签扫描装置6,多个所述电子标签扫描装置6分别设置在每个第一光电对射开关5相对于输送带1输送方向的后方,每个所述电子标签扫描装置6识别一种或一类电子标签;每个长条形物料8上的电子标签可以设置在每个长条形物料8的前端的上部,电子标签扫描装置6可以设置在输送带1的正上方;

46.下位机,所述下位机与输送带1的驱动电机、第一光电开光、电子标签扫描装置6和抓取装置4电连接;

47.上位机,所述上位机与下位机电连接;

48.所述多工位3定点送料方法包括以下步骤:

49.上位机中预存各长条形物料8的电子标签信息,所述电子标签信息包括长条形物料8的长度信息;

50.下位机控制输送带1所连接的驱动电机转动,使输送带1带动物料移动,所述物料的长度方向与输送带1的输送方向一致,所述物料根据长度规格设有不同的电子标签,每个电子标签仅能包含一种物料信息;

51.当物料接近任一工位3时,相应的电子标签扫描装置6扫描物料上的电子标签,根据扫描的电子标签信息判断物料是否为该工位物料;

52.下位机接收电子标签扫描装置6传递的信号,并反馈给上位机;

53.上位机接收的反馈信息若为该工位物料的电子标签,则当输送带1继续移动至物料通过该工位3的光电对射开关时,下位机接收光电对射开关传递的信息并反馈给上位机;

54.上位机根据光电对射开关反馈的信息以及该物料的长度信息计算出该物料中心点与该工位3中心点之间的距离为第一间距,根据该第一间距以及输送带1所连接的驱动电机的转速计算出输送带1移动该第一间距所需要的时间为第一时间,并向下位机发送指令,下位机执行指令,所述指令为控制输送带所连接的驱动电机继续转动所述第一时间后停止,该工位3的抓取装置4抓取该工位3的物料;

55.若上位机接收的反馈信息若不为该工位物料的电子标签,则上位机不接收该工位3的光电对射开关反馈的信息,从而不向下位机发送指令,输送带1所连接的驱动电机继续转动,直至该物料接近下一个工位3时,下一个工位的电子标签扫描装置扫描物料上的电子标签,判断电子标签是否为该工位物料的电子标签,以此循环。

56.实施例2

57.实施例1所述的针对长度不同的物料的多工位3智能精准送料方法,其中,所述步骤中,所述指令为控制输送带所连接的驱动电机按照预设的加速度转动所述第一时间后停止。

58.实施例3

59.实施例1所述的针对长度不同的物料的多工位3智能精准送料方法,其中,所述指令为控制输送带所连接的驱动电机按照原转速的20-80%继续匀速转动所述第一时间后停止。

60.实施例4

61.实施例1所述的针对长度不同的物料的多工位3智能精准送料方法,其中,所述指令为控制输送带所连接的驱动电机按照原转速继续匀速转动所述第一时间后停止。

62.上述实施例2、实施例3和实施例4中的第一时间不同,但同一工位3对应同一型号的长条形物料8所对应的第一间距都相同,第一时间需要根据输送带1移动速度的变化而换算得到。

63.实施例5

64.实施例1所述的针对长度不同的物料的多工位3智能精准送料方法,其中,还包括:

65.进料机构2,所述进料机构2用于将物料放置于输送带1的始端;

66.所述步骤中,若输送带1所连接的驱动电机停止转动时,下位机控制进料机构2将下一个物料放置于输送带1的始端。

67.实施例6

68.实施例1所述的针对长度不同的物料的多工位3智能精准送料方法,其中,所述送料装置包括:第二光电对射开关7,所述第二光电对射开关7可滑动地连接于输送带1的侧部,多个所述第二光电对射开关7分别设置在每个第一光电对射开关5相对于输送带1输送方向的前方,所述第一光电对射开关5与第二光电对射开关7之间的间距为第一间距与该物料一半长度之和;

69.所述步骤中,所述指令为控制输送带所连接的驱动电机继续转动所述第一时间后停止,判断停止的时间点是否和第二光电对射开关7触发并反馈信号的时间点重合,若重合,则控制抓取装置4抓取该工位3的物料;

70.若不重合,则停止后续动作。

71.可通过在第一光电对射开关5的前方设置第二光电对射开关7,第二光电对射开关7起到校准复核的作用,即输送带1停止时,若长条形物料8在准确地停留在特定工位3上,则此时长条形物料8的前端刚好停留在第二光电对射开关7所在位置上,即输送带1停留的时间点与第二光电开关触发并反馈信号的时间点重合,如果上述时间点不重合,则说明物料停止的位置存在误差,或没有停留在预设的工位3上。

72.实施例7

73.实施例6所述的针对长度不同的物料的多工位3智能精准送料方法,其中,所述送料装置还包括报警装置,所述报警装置与下位机电连接,所述步骤中,所述指令为控制输送带所连接的驱动电机继续转动所述第一时间后停止,判断停止的时间点是否和第二光电对射开关7触发并反馈信号的时间点重合,若不重合,则停止后续动作,则控制报警装置发出警报。

74.可通过在第一光电对射开关5的前方设置第二光电对射开关7,第二光电对射开关7起到校准复核的作用,即输送带1停止时,若长条形物料8在准确地停留在特定工位3上,则此时长条形物料8的前端刚好停留在第二光电对射开关7所在位置上,即输送带1停留的时间点与第二光电开关触发并反馈信号的时间点重合,如果上述时间点不重合,则说明物料停止的位置存在误差,或没有停留在预设的工位3上。综上,通过上述方法改进,只需要一条输送带即可完成多个工位的数控机床的高效、精准的进料。

75.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。