1.本发明涉及滚动轴承。本技术主张基于2019年9月27日申请的日本专利申请第2019-177932号的优先权,并援引所述日本专利申请中记载的全部内容。

背景技术:

2.已知一种在单一轨道上配置有滚动体并且具有相互相对的两组滚动面的滚动轴承(例如参照专利文献1)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2017-44268号公报

技术实现要素:

6.所要解决的技术问题

7.上述滚动轴承优选轻量。在上述滚动轴承中,有时存在要求轴向上的小型化。上述滚动轴承优选降低制造成本。优选减少异物进入由外圈和内圈夹着的空间内、润滑剂从内部泄露。

8.因此,目的之一在于提供一种滚动轴承,在单一轨道上配置有滚动体并且具有相互相对的两组滚动面,能够减少异物进入由外圈和内圈夹着的空间、润滑剂从内部泄露,并且能够实现轻量化以及轴向上的小型化,而且能够降低制造成本。

9.解决问题的技术手段

10.本公开的滚动轴承具有:外圈;内圈,配置于外圈的内周侧;以及多个滚动体,配置为能够在外圈的内周面以及内圈的外周面上滚动;以及圆环状的密封构件,配置为沿着外圈与内圈之间的圆环状的空间即第一空间的与外部的边界延伸。外圈包括:第一外圈,由钢板构成,具有构成外圈的内周面的圆环状的第一滚动面;以及第二外圈,由钢板构成,具有构成外圈的内周面的圆环状的第二滚动面,该第二滚动面具有与第一滚动面共同的中心轴,第二外圈在第一滚动面的中心轴的延伸方向即第一轴向上与第一外圈排列配置,并且固定于第一外圈。内圈包括:第一内圈,由钢板构成,具有与第二滚动面对置并且构成内圈的外周面的圆环状的第三滚动面,该第三滚动面具有与第一滚动面共同的中心轴;第二内圈,由钢板构成,具有与第一滚动面对置并且构成内圈的外周面的圆环状的第四滚动面,该第四滚动面具有与第一滚动面共同的中心轴,在包含第一滚动面的中心轴的截面中,连接第四滚动面和第一滚动面的线段与连接第二滚动面和第三滚动面的线段交叉,,第二内圈在第一轴向上与第一内圈排列配置,并且固定于第一内圈。密封构件包括:圆环状的基座部,固定于外圈以及内圈中的任意一方的轨道圈;以及圆环状的突出部,从基座部突出并且朝向外圈以及内圈中的另一方的轨道圈的与一方的轨道圈对置的区域即第一区域延伸。

11.根据上述滚动轴承,在单一轨道上配置有滚动体并且具有相互相对的两组滚动面的滚动轴承中,能够减少异物进入由外圈和内圈夹着的空间、润滑剂从内部泄露,并且能够

实现轻量化以及轴向上的小型化,而且能够降低制造成本。

附图说明

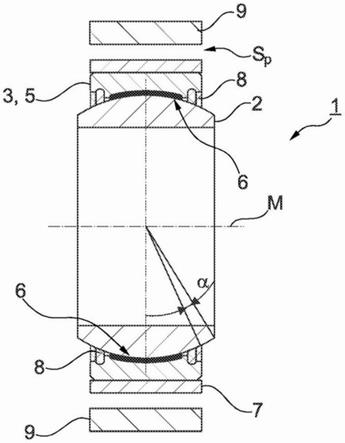

12.图1是表示实施方式1中的滚动轴承的结构的概略立体图。

13.图2是表示卸下了第一外圈以及第一内圈的状态下的滚动轴承的结构的概略立体图。

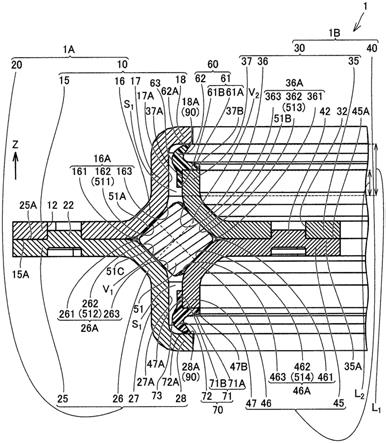

14.图3是表示实施方式1中的滚动轴承的结构的概略剖视图。

15.图4是表示实施方式1中的滚动轴承的结构的概略剖视图。

16.图5是表示外圈以及内圈中的锻造流线的状态的示意图。

17.图6是表示实施方式1中的滚动轴承的结构的概略剖视图。

18.图7是表示实施方式1中的滚动轴承的结构的概略剖视图。

19.图8是表示实施方式1中的滚动轴承的使用状态的概略剖视图。

20.图9是表示实施方式1中的滚动轴承的变形例的概略剖视图。

21.图10是表示实施方式2中的滚动轴承的结构的概略剖视图。

22.图11是表示实施方式2中的滚动轴承的变形例的概略剖视图。

23.图12是表示实施方式3中的滚动轴承的结构的概略剖视图。

24.图13是表示实施方式3中的滚动轴承的变形例的概略剖视图。

25.图14是表示实施方式4中的滚动轴承的结构的概略剖视图。

26.图15是表示实施方式4中的滚动轴承的变形例的概略剖视图。

具体实施方式

27.[实施方式的概要]

[0028]

本公开的滚动轴承具有:外圈;内圈,配置于外圈的内周侧;以及多个滚动体,配置为能够在外圈的内周面以及内圈的外周面上滚动;以及圆环状的密封构件,配置为沿着外圈与内圈之间的圆环状的空间即第一空间的与外部的边界延伸。外圈包括:第一外圈,由钢板构成,具有构成外圈的内周面的圆环状的第一滚动面;以及第二外圈,由钢板构成,具有构成外圈的内周面的圆环状的第二滚动面,该第二滚动面具有与第一滚动面共同的中心轴,第二外圈在第一滚动面的中心轴的延伸方向即第一轴向上与第一外圈排列配置,并且固定于第一外圈。内圈包括:第一内圈,由钢板构成,具有与第二滚动面对置并且构成内圈的外周面的圆环状的第三滚动面,该第三滚动面具有与第一滚动面共同的中心轴;第二内圈,由钢板构成,具有与所第一滚动面对置并且构成内圈的外周面的圆环状的第四滚动面,该第四滚动面具有与第一滚动面共同的中心轴,在包含第一滚动面的中心轴的截面中,连接第四滚动面和第一滚动面的线段与连接第二滚动面和第三滚动面的线段交叉,第四滚动面在第一轴向上与第一内圈排列配置,并且固定于第一内圈。密封构件包括:圆环状的基座部,固定于外圈以及内圈中的任意一方的轨道圈;以及圆环状的突出部,从基座部突出并且朝向外圈以及内圈中的另一方的轨道圈的与一方的轨道圈对置的区域即第一区域延伸。

[0029]

本公开的滚动轴承具有密封构件。密封构件包括:基座部,固定于一方的轨道圈;以及突出部,朝向另一方的轨道中的第一区域延伸。通过具有这样的密封构件,能够减少异物进入第一空间内、润滑剂从内部泄露。如上所述的第一外圈、第二外圈、第一内圈以及第

二内圈能够通过对钢板实施塑性加工而形成。因此,能够降低滚动轴承的制造成本。由于第一外圈、第二外圈、第一内圈以及第二内圈由钢板构成,因此能够使第一外圈、第二外圈、第一内圈以及第二内圈轻量化,并且能够实现薄壁。因此,能够实现滚动轴承的轻量化以及轴向上的小型化。这样根据本公开的滚动轴承,在单一轨道上配置有滚动体并且具有相互相对的两组滚动面的滚动轴承中,能够减少异物进入由外圈和内圈夹着的空间、润滑剂从内部泄露,并且能够实现轻量化以及轴向上的小型化,而且能够降低制造成本。

[0030]

在上述滚动轴承中,密封构件也可以由弹性构件构成。密封构件也可以与一方的轨道圈一体地成形。通过采用这样的结构,能够使上述滚动轴承的组装变得容易。另外,密封构件也可以经由粘接剂固定于一方的轨道圈。

[0031]

在上述滚动轴承中,突出部也可以以相对于第一区域向第一空间的内部侧倾斜的方式延伸。通过在密封构件中采用上述结构,能够进一步减少润滑剂从内部泄露。

[0032]

在上述滚动轴承中,突出部也可以以相对于第一区域向第一空间的外部侧倾斜的方式延伸。通过在密封构件中采用上述结构,能够进一步减少异物进入由外圈和内圈夹着的空间内。

[0033]

在上述滚动轴承中,第一外圈也可以包括:第一部分,具有圆盘环状的形状;第二部分,具有筒状的形状,从第一部分的内缘在第一轴向上以随着离开第一部分而内径变小的方式延伸,具有圆环状的内周面;以及第三部分,具有圆筒状的形状,与第二部分的第一轴向上的与第一部分相反的一侧的端部连接,并且沿着第一轴向延伸。第二外圈也可以包括:第四部分,具有圆盘环状的形状,以主表面彼此接触的方式固定于第一部分;第五部分,具有筒状的形状,从第四部分的内缘在第一轴向上向与第二部分相反的一侧延伸,并且随着离开第四部分而内径变小,具有圆环状的内周面;以及第六部分,具有圆筒状的形状,与第五部分的第一轴向上的与第四部分相反的一侧的端部连接,沿着第一轴向向与第三部分相反的一侧延伸。第一内圈也可以包括:第七部分,具有圆盘环状的形状;第八部分,具有筒状的形状,从第七部分的外缘在第一轴向上以随着离开第七部分而外径变大的方式延伸,具有圆环状的外周面;以及第九部分,具有圆筒状的形状,与第八部分的第一轴向上的与第七部分相反的一侧的端部连接,沿着第一轴向延伸。第二内圈也可以包括:第十部分,具有圆盘环状的形状,以主表面彼此接触的方式固定于第七部分;第十一部分,具有筒状的形状,从第十部分的外缘在第一轴向上向与第八部分相反的一侧延伸,并且以随着离开第十部分而外径变大的方式延伸,具有圆环状的外周面;以及第十二部分,具有圆筒状的形状,与第十一部分的第一轴向上的与第十部分相反的一侧的端部连接,沿着第一轴向向与第九部分相反的一侧延伸。第二部分的内周面也可以包括第一滚动面。第五部分的内周面也可以包括第二滚动面。第八部分的外周面也可以包括第三滚动面。第十一部分的外周面也可以包括第四滚动面。

[0034]

这样的结构的第一外圈、第二外圈、第一内圈以及第二内圈例如能够通过对钢板进行冲压成形而容易制造。因此,能够进一步降低滚动轴承的制造成本。

[0035]

在上述滚动轴承中,基座部也可以固定于第三部分以及第九部分中的任意一方。突出部也可以朝向第三部分以及第九部分中的另一方的第一区域突出。通过采用这样的结构,能够减少异物从形成于第三部分与第九部分之间的第一空间的与外部的边界进入第一空间内,并且能够减少润滑剂泄露。

[0036]

在上述滚动轴承中,第一外圈可以还包括圆环状的弯曲部,弯曲部配置在第三部分的第一轴向上的与第二部分相反的一侧的端部,并且向第三部分的径向内侧弯曲,与第九部分对置。基座部也可以固定于第九部分。突出部也可以朝向弯曲部中的第一区域突出。由弯曲部、第九部分、以及密封构件形成迷宫部。其结果是,能够进一步减少异物从形成于弯曲部与第九部分之间的第一空间的与外部的边界进入第一空间内,并且进一步减少润滑剂从内部泄露。

[0037]

在上述滚动轴承中,第一内圈可以还包括圆环状的弯曲部,该弯曲部配置在第九部分的第一轴向上的与第八部分相反的一侧的端部,并且向第九部分的径向外侧弯曲,与第三部分对置。基座部也可以固定于第三部分。突出部也可以朝向弯曲部中的第一区域突出。由弯曲部、第三部分、以及密封构件形成迷宫部。其结果是,能够进一步减少异物从形成于弯曲部与第三部分之间的第一空间的与外部的边界进入第一空间内,并且进一步减少润滑剂从内部泄露。

[0038]

在上述滚动轴承中,突出部也可以配置在第一空间内。通过采用这样的结构,能够使滚动轴承的组装变得容易。

[0039]

[实施方式的具体例]

[0040]

接着,参照附图对本公开的滚动轴承的具体的实施方式的一例进行说明。在以下的附图中,对相同或相当的部分标注相同的附图标记并省略对其重复说明。

[0041]

图1是表示本公开的一个实施方式中的滚动轴承的结构的概略立体图。图1中的z轴方向是沿着滚动轴承的中心轴r延伸的方向即第一轴向的方向。图2是卸下了图1中的第一外圈以及第一内圈状态下的立体图。图3是将滚动轴承1沿图1中的a-a切断时的剖视图。图3是包含后述的第一滚子的中心轴的剖视图。图4是放大表示图3的第一滚子的周边的剖视图。参照图1和图3,实施方式1中的滚动轴承1具有作为轨道圈的外圈1a、作为轨道圈的内圈1b、作为多个滚动体的滚子1c(特别参照图2)、以及密封构件1d。外圈1a以及内圈1b是钢制的。内圈1b配置于外圈1a的内周侧。在本实施方式中,外圈1a以及内圈1b由被加工为规定的形状的钢板构成。在本实施方式中,构成外圈1a以及内圈1b的钢例如是日本jis标准所规定的scm415。

[0042]

参照图1,外圈1a包括圆环状的第一外圈10和圆环状的第二外圈20。参照图3和图4,第一外圈10包括第一部分15、第二部分16、第三部分17、以及第一弯曲部18。在本实施方式中,第一部分15、第二部分16、第三部分17以及第一弯曲部18具有相同的厚度。第一部分15具有圆盘环状的形状。第一部分15具有与滚动轴承1的中心轴r共同的中心轴。第二部分16具有筒状的形状。第二部分16的外形形状是圆锥台状。第二部分16从第一部分15的内缘在z轴方向上以随着离开第一部分15而内径变小的方式延伸。第二部分16具有圆环状的内周面16a。内周面16a具有与滚动轴承1的中心轴r共同的中心轴。第三部分17具有圆筒状的形状。第三部分17具有与滚动轴承1的中心轴r共同的中心轴。第三部分17与第二部分16的z轴方向上的与第一部分15相反的一侧的端部连接,并沿z轴方向延伸。第一弯曲部18配置为与第三部分17的z轴方向上的与第二部分16相反的一侧的端部连接,并且向第三部分17的径向内侧弯曲。第一弯曲部18在z轴方向上与第九部分37对置地配置。第一弯曲部18具有圆环状的形状。参照图4,第一弯曲部18配置为,z轴方向上的一方的端面18a的一部分和z轴方向上的第九部分37的与第八部分36相反的一侧的端面37b的一部分在z轴方向上隔开间隔

地对置。因此,第一弯曲部18中的端面18a的上述一部分的区域构成第一区域90。

[0043]

参照图4,内周面16a包括作为第一区域90的圆环状的第一面161、圆环状的第二面162、以及作为第三区域的圆环状的第三面163。在本实施方式中,第一面161、第二面162以及第三面163具有与滚动轴承1的中心轴r共同的中心轴。第一面161将第一部分15的与第四部分25接触的一侧的面15a与第二面162连接。在本实施方式中,在包含中心轴r的截面中,第一面161具有曲线状的形状。在包含中心轴r的截面中,第二面162具有平坦的形状。第三面163将第二面162与第三部分17的内周面17a连接。在本实施方式中,在包含中心轴r的截面中,第三面163具有曲线状的形状。

[0044]

参照图1和图3,在第一部分15中,在周向上等间隔地形成有多个(在本实施方式中为六个)在厚度方向(z轴方向)上贯通的安装用孔11。在第一部分15中,在周向上相邻的安装用孔11之间沿周向交替地形成有贯通孔12和突出部13。在厚度方向(z轴方向)上贯通的贯通孔12在周向上等间隔地形成有多个(在本实施方式中为三个)。从第一部分15的面15a向厚度方向(z轴方向)突出的突出部13在周向上等间隔地形成有多个(在本实施方式中为三个)。

[0045]

参照图1,第二外圈20在z轴方向上与第一外圈10排列配置,并且固定于第一外圈10。参照图3和图4,第二外圈20包括第四部分25、第五部分26、第六部分27、以及第二弯曲部28。在本实施方式中,第四部分25、第五部分26、第六部分27以及第二弯曲部28具有相同的厚度。在本实施方式中,第一部分15和第四部分25具有相同的厚度。第四部分25具有圆盘环状的形状。第一部分15的面15a与第四部分25的一方的面25a接触。第四部分25具有与滚动轴承1的中心轴r共同的中心轴。第五部分26具有筒状的形状。第五部分26的外形形状是圆锥台状。第五部分26从第四部分25的内缘在z轴方向上以随着离开第四部分25而内径变小的方式延伸。第五部分26在z轴方向上向与第二部分16相反的一侧延伸。第五部分26具有圆环状的内周面26a。内周面26a具有与滚动轴承1的中心轴r共同的中心轴。第六部分27具有圆筒状的形状。第六部分27具有与滚动轴承1的中心轴r共同的中心轴。第六部分27与第五部分26的z轴方向上的与第四部分25相反的一侧的端部连接,并沿z轴方向向与第三部分17相反的一侧延伸。第二弯曲部28配置为与第六部分27的z轴方向上的与第五部分26相反的一侧的端部连接,并且向第六部分27的径向内侧弯曲。第二弯曲部28在z轴方向上与第十二部分47对置地配置。第二弯曲部28具有圆环状的形状。参照图4,第二弯曲部28配置为,z轴方向上的一方的端面28a的一部分和z轴方向上的第十二部分47的与第十一部分46相反的一侧的端面47b的一部分在z轴方向隔开间隔地对置。第二弯曲部28中的端面28a的上述一部分的区域构成第一区域90。

[0046]

参照图4,内周面26a包括作为第二区域的圆环状的第四面261、圆环状的第五面262、以及圆环状的第六面263。第四面261、第五面262以及第六面263具有与滚动轴承1的中心轴r共同的中心轴。第四面261将第四部分25的面25a与第五面262连接。在包含中心轴r的截面中,第四面261具有曲线状的形状。在包含中心轴r的截面中,第五面262具有平坦的形状。第六面263将第五面262与第六部分27的内周面27a连接。在包含中心轴r的截面中,第六面263具有曲线状的形状。

[0047]

参照图2和图3,第四部分25中,在周向上等间隔地形成有多个(在本实施方式中为六个)在厚度方向(z轴方向)上贯通的安装用孔21。在第四部分25中,在周向上相邻的安装

用孔21之间沿周向交替地形成有突出部22和贯通孔23。从第四部分25的面25a向厚度方向(z轴方向)突出的突出部22在周向上等间隔地形成有多个(在本实施方式中为三个)。突出部22具有对应于贯通孔12的形状。在厚度方向(z轴方向)上贯通的贯通孔23在周向上等间隔地形成有多个(在本实施方式中为三个)。贯通孔23具有对应于突出部13的形状(参照图3)。

[0048]

参照图1,内圈1b包括圆环状的第一内圈30和圆环状的第二内圈40。参照图3和图4,第一内圈30包括第七部分35、第八部分36、第九部分37。在本实施方式中,第七部分35、第八部分36以及第九部分37具有相同的厚度。在本实施方式中,第一部分和第七部分具有相同的厚度。第七部分35具有圆盘环状的形状。第七部分35具有与滚动轴承1的中心轴r共同的中心轴。第八部分36具有筒状的形状。第八部分36的外形形状是圆锥台状。第八部分36从第七部分35的外缘在z轴方向上以随着离开第七部分35而外径变小的方式延伸。第八部分36具有圆环状的外周面36a。外周面36a具有与滚动轴承1的中心轴r共同的中心轴。第九部分37具有圆筒状的形状。第九部分37具有与滚动轴承1的中心轴r共同的中心轴。第九部分37与第八部分36的z轴方向上的与第七部分35相反的一侧的端部连接,并沿z轴方向延伸。第九部分37的z轴方向上的长度l2小于第三部分17的z轴方向上的长度l1。

[0049]

参照图4,外周面36a包括圆环状的第七面361、圆环状的第八面362、以及作为第四区域的圆环状的第九面363。第七面361、第八面362以及第九面363具有与滚动轴承1的中心轴r共同的中心轴。第七面361将第七部分35的与第十部分45接触的一侧的面35a与第八面362连接。在包含中心轴r的截面中,第七面361具有曲线状的形状。在包含中心轴r的截面中,第八面362具有平坦的形状。第八面362与第五面262对置。在本实施方式中,包含中心轴r的截面中的第八面362与第五面262平行地配置。第九面363将第八面362与第九部分37的外周面37a连接。在包含中心轴r的截面中,第九面363具有曲线状的形状。

[0050]

参照图1和图3,在第七部分35中,在周向上等间隔地形成有多个(在本实施方式中为六个)在厚度方向(z轴方向)上贯通的安装用孔31。在第七部分35中,在周向上相邻的安装用孔31之间沿周向交替地形成有贯通孔32和突出部33。贯通厚度方向(z轴方向)的贯通孔32在周向上等间隔地形成有多个(在本实施方式中为三个)。从第七部分35的面35a向厚度方向(z轴方向)突出的突出部33在周向上等间隔地形成有多个(在本实施方式中为三个)。

[0051]

参照图1,第二内圈40在z轴方向上与第一内圈30排列配置,并且固定于第一内圈30。参照图3和图4,第二内圈40包括第十部分45、第十一部分46、以及第十二部分47。在本实施方式中,第十部分45、第十一部分46以及第十二部分47具有相同的厚度。在本实施方式中,第一部分15和第十部分45具有相同的厚度。第十部分45具有圆盘环状的形状。第七部分的面35a与第十部分45的一方的面45a接触。第十部分45具有与滚动轴承1的中心轴r共同的中心轴。第十一部分46具有筒状的形状。第十一部分46的外形形状是圆锥台状。第十一部分46从第十部分45的外缘在z轴方向上以随着离开第十部分45而外径变大的方式延伸。第十一部分46在z轴方向上向与第八部分36相反的一侧延伸。第十一部分46具有圆环状的外周面46a。外周面46a具有与滚动轴承1的中心轴r共同的中心轴。第十二部分47具有圆筒状的形状。第十二部分47具有与滚动轴承1的中心轴r共同的中心轴。第十二部分47与第十一部分46的z轴方向上的与第十部分45相反的一侧的端部连接,并沿z轴方向向与第九部分37相

反的一侧延伸。

[0052]

参照图4,外周面46a包括圆环状的第十面461、圆环状的第十一面462、以及圆环状的第十二面463。第十面461、第十一面462以及第十二面463具有与滚动轴承1的中心轴r共同的中心轴。第十面461将第十部分45的与第七部分35接触的一侧的面45a与第十一面462连接。在包含中心轴r的截面中,第十面461具有曲线状的形状。在包含中心轴r的截面中,第十一面462具有平坦的形状。第十一面462与第二面162对置。在本实施方式中,包含中心轴r的截面中的第十一面462与第二面162平行地配置。在包含中心轴r的截面中,连接第二面162和第十一面462的线段v1与连接第五面262和第八面362的线段v2交叉(正交)。第十二面463将第十一面462与第十二部分47的外周面47a连接。在包含中心轴r的截面中,第十二面463具有曲线状的形状。

[0053]

参照图2和图3,在第十部分45中,在周向上等间隔地形成有多个(在本实施方式中为六个)在厚度方向(z轴方向)上贯通的安装用孔41。在第十部分45中,在周向上相邻的安装用孔41之间交替地形成有突出部42和贯通孔43。从第十部分45的面45a向厚度方向(z轴方向)突出的突出部42在周向上等间隔地形成有多个(在本实施方式中为三个)。突出部42具有对应于贯通孔32的形状。在厚度方向(z轴方向)上贯通的贯通孔43在周向上等间隔地形成有多个(在本实施方式中为三个)。贯通孔43具有对应于突出部33的形状。

[0054]

图5是表示将滚动轴承1沿图1中的a-a切断时的截面中的锻造流线的图。参照图5,在第一外圈10中,构成第一外圈10的钢的锻造流线111沿着第一部分15的面15a、第二部分16的内周面16a、第三部分17的内周面17a、以及第一弯曲部18的端面18a延伸。锻造流线111沿着内周面16a的第一面161、第二面162以及第三面163延伸。在本实施方式中,锻造流线111与第二面162平行地延伸。在第二外圈20中,构成第二外圈20的钢的锻造流线211沿着第四部分25的面25a、第五部分26的内周面26a、第六部分27的内周面27a、以及第二弯曲部28延伸。锻造流线211沿着内周面26a的第四面261、第五面262、以及第六面263延伸。在本实施方式中,锻造流线211与第五面262平行地延伸。在第一内圈30中,构成第一内圈30的钢的锻造流线311沿着第七部分35的面35a、第八部分36的外周面36a、以及第九部分37的外周面37a延伸。锻造流线311沿着外周面36a的第七面361、第八面362、以及第九面363延伸。在本实施方式中,锻造流线311与第八面362平行地延伸。在第二内圈40中,构成第二内圈40的钢的锻造流线411沿着第十部分45的面45a、第十一部分46的外周面46a、以及第十二部分47的外周面47a延伸。锻造流线411沿着外周面46a的第十面461、第十一面462、以及第十二面463延伸。在本实施方式中,锻造流线411与第十一面462平行地延伸。

[0055]

参照图2,多个滚子1c包括多个第一滚子51和多个第二滚子52。在本实施方式中,第一滚子51以及第二滚子52是钢制的。在本实施方式中,第一滚子51以及第二滚子52例如是日本jis标准所规定的suj2。在本实施方式中,滚子1c包括27个第一滚子51以及27个第二滚子52。第一滚子51以及第二滚子52具有圆筒状的形状。第一滚子51以及第二滚子52在周向上交替地配置。参照图5,第一滚子51配置为能够在外周面51a与第二面162以及第十一面462接触并滚动。第二面162构成第一滚动面511。第十一面462构成第四滚动面514。第一滚动面511以及第四滚动面514具有与滚动轴承1的中心轴r共同的中心轴。第一滚子51的轴向上的一方的端面51b与第八面362对置。第一滚子51的轴向上的另一方的端面51c与第五面262接触。

[0056]

图6是将滚动轴承1沿图1中的b-b切断时的剖视图。图6是包含后述的第二滚子52的中心轴的截面。图7是放大表示图6的第二滚子的周边的剖视图。参照图7,第二滚子52配置为能够在外周面52a与第五面262以及第八面362接触并且滚动。第五面262构成第二滚动面512。第八面362构成第三滚动面513。第二滚动面512以及第三滚动面513具有与滚动轴承1的中心轴r共同的中心轴。第二滚子52的轴向上的一方的端面52b与第二面162接触。第二滚子52的轴向上的另一方的端面52c与第十一面462对置。参照图3和图6,第一滚子51的中心轴p与第二滚子52的中心轴q交叉(正交)。在此,第一滚子51的中心轴p与第二滚子52的中心轴q交叉的状态是指,在滚动轴承1旋转时,第一滚子51以及第二滚子52的重心通过规定的点时,第一滚子51的中心轴p与第二滚子52的中心轴q交叉(正交)。

[0057]

参照图3,密封构件1d具有第一密封构件60和第二密封构件70。密封构件1d由弹性构件构成。在本实施方式中,密封构件1d是橡胶制的。在本实施方式中,构成密封构件1d的材料是丁腈橡胶。参照图4,第一密封构件60包括圆环状的基座部61和圆环状的突出部62。第一密封构件60配置为沿着由第一外圈10和第二外圈20与第一内圈30和第二内圈40夹着的空间即第一空间s1的与外部的边界延伸。在本实施方式中,第一密封构件60与第一内圈30一体地成形。第一密封构件60和第一内圈30能够通过各种公知的成形方法(例如嵌入成形)来制造。基座部61包括端面接触部61a和侧面接触部61b。基座部61固定于第九部分37。端面接触部61a与第九部分37的端面37a接触。侧面接触部61b与第九部分37的外周面37a接触。通过采用这样的结构,基座部61相对于第九部分37具有充分的粘接强度。通过具有基座部61,能够确保第一内圈30与密封构件1d的充分的粘接强度。突出部62从基座部61突出。突出部62朝向第一弯曲部18的端面18a突出。突出部62以相对于第一弯曲部18的端面18a向第一空间s1的外部侧倾斜的方式延伸。突出部62的前端部62a与第一弯曲部18的端面18a接触。在本实施方式中,突出部62仅配置于第一空间s1。突出部62具有向径向外侧突出的凸部63。凸部63与第三部分17的径向上的距离小于第一密封构件60的其他部分与第三部分17的径向上的距离。因此,由凸部63和第三部分17形成迷宫部。

[0058]

第二密封构件70包括基座部71和突出部72。在本实施方式中,第二密封构件70与第二内圈40一体地成形。第二密封构件70和第二内圈40能够通过各种公知的成形方法(例如嵌入成形)来制造。基座部71包括端面接触部71a和侧面接触部71b。基座部71固定于第十二部分47。端面接触部71a与第十二部分47的端面47b接触。侧面接触部71b从端面接触部71a的外缘沿着z轴方向延伸。侧面接触部71b与第十二部分47的外周面47a接触。突出部72从基座部71突出。突出部72朝向第二弯曲部28突出。突出部72从端面接触部71a的与侧面接触部71b相反的一侧的端面沿着z轴方向延伸。突出部72以相对于第二弯曲部28的端面28a向第一空间s1的外部侧倾斜的方式延伸。突出部72的前端部72a与第二弯曲部28的端面28a接触。在本实施方式中,突出部72仅配置于第一空间s1。突出部72具有向径向外侧突出的凸部73。凸部73与第六部分27的径向上的距离小于第二密封构件70的其他部分与第六部分27的径向上的距离。因此,由凸部73和第六部分27形成迷宫部。

[0059]

接下来,对本实施方式中的滚动轴承1的制造方法进行说明。首先,准备具有平板状形状的第一钢板、第二钢板、第三钢板以及第四钢板。接下来,对第一钢板、第二钢板、第三钢板以及第四钢板分别实施冲压加工。这样,形成有具有图1和图2所示形状的第一外圈10、第二外圈20。接下来,在将实施了冲压加工的第三钢板以及第四钢板分别配置于模具之

后,通过浇注丁腈橡胶,形成第一密封构件60和第一内圈30一体地成形的构件以及第二密封构件70和第二内圈40一体地成形的构件。这样,形成具有图1和图2所示形状的第一内圈30以及第二内圈40。接下来,第二内圈40安装于第一内圈30,形成内圈1b。更具体而言,突出部33嵌入贯通孔43,并且突出部42嵌入贯通孔32。这样形成的内圈1b和第二外圈20安装于夹具。此时,以第十二部分47的外周面47a与第六部分27的内周面27a对置并且第二弯曲部28的端面28a与第十二部分的端面47b对置的方式安装(参照图4)。接下来,在由内圈1b和第二外圈20夹着的空间交替地配置有第一滚子51和第二滚子52。接下来,第一外圈10安装于第二外圈20,形成外圈1a。更具体而言,突出部13嵌入贯通孔23,并且突出部22嵌入贯通孔12。

[0060]

接下来,对本实施方式中的滚动轴承1的使用方法的一例进行说明。参照图8,第一外圈10以及第二外圈20固定于环状的第一构件81。在第一构件81上,在周向上等间隔地形成有多个由具有螺旋状的螺纹槽的壁面包围的螺纹孔81a。螺纹孔81a具有对应于安装用孔11、21的形状。形成有螺纹孔81a的位置与形成有安装用孔11、21的位置一致地配置,并拧入螺钉83。第一内圈30以及第二内圈40固定于环状的第二构件82。在第二构件82上,在周向上等间隔地形成有多个由具有螺旋状的螺纹槽的壁面包围的螺纹孔82a。螺纹孔82a具有对应于安装用孔31、41的形状。形成有螺纹孔82a的位置与形成有安装用孔31、41的位置一致地配置,并拧入螺钉84。通过这样设定滚动轴承1,第二构件82被支撑为能相对于第一构件81在周向上旋转。

[0061]

在此,本实施方式中的滚动轴承1具有密封构件1d。通过具有密封构件1d,能够减少异物进入第一空间s1内、润滑剂从第一空间s1内泄露。第一外圈10、第二外圈20、第一内圈30以及第二内圈40能够通过对钢板实施塑性加工(在本实施方式中例如冲压加工)来形成。由于第一外圈10、第二外圈20、第一内圈30以及第二内圈40由钢板构成,因此能够使第一外圈10、第二外圈20、第一内圈30以及第二内圈40轻量化,并且能够实现薄壁。因此,本实施方式中的滚动轴承1能够减少异物进入第一空间s1、润滑剂从第一空间s1内泄露,并且实现轻量化以及轴向上的小型化,而且降低制造成本。

[0062]

在上述实施方式中,第一密封构件60以及第二密封构件70由弹性构件构成。第一密封构件60以及第二密封构件70分别相对于第一内圈30以及第二内圈40一体地成形。通过采用这样的结构,能够使滚动轴承1的组装变得容易。另外,也可以使第一密封构件60以及第二密封构件70分别相对于第一内圈30以及第二内圈40一体地成形,并且以覆盖第一密封构件60和第二密封构件70与第一内圈30和第二内圈40接触的区域的周边的方式涂布粘接剂。通过这样设定,能够提高第一密封构件60和第二密封构件70与第一内圈30和第二内圈40的密接状态。

[0063]

在上述实施方式中,对第一密封构件60以及第二密封构件70分别与第一内圈30以及第二内圈40一体成形的情况进行了说明,第一密封构件60以及第二密封构件70也可以经由粘接剂固定于第一内圈30以及第二内圈40。

[0064]

在上述实施方式中,突出部62、72以相对于第一弯曲部18的端面18a以及第二弯曲部28的端面28a向第一空间s1的外部侧倾斜的方式延伸。通过在密封构件1d中采用上述结构,能够进一步减少异物进入第一空间s1内。

[0065]

在上述实施方式中,第一外圈10包括第一部分15、第二部分16、第三部分17、以及

第一弯曲部18。第二外圈20包括第四部分25、第五部分26、第六部分27、以及第二弯曲部28。第一内圈30包括第七部分35、第八部分36、以及第九部分37。第二内圈40包括第十部分45、第十一部分46、以及第十二部分47。这样构成的第一外圈10、第二外圈20、第一内圈30以及第二内圈40例如能够通过对钢板进行冲压成形而容易制造。因此,能够进一步降低滚动轴承1的制造成本。

[0066]

在上述实施方式中,第一外圈10包括第一弯曲部18。第一密封构件60的基座部61固定于第九部分37。突出部62朝向第一弯曲部18的端面18a突出。第二外圈20包括第二弯曲部28。第二密封构件70的基座部71固定于第十二部分47。突出部72朝向第二弯曲部28的端面28a突出。由第一弯曲部18、第九部分37以及第一密封构件60形成迷宫部。同样地,由第二弯曲部28、第十二部分47以及第二密封构件70形成迷宫部。其结果是,能够减少异物从形成于第一弯曲部18和第二弯曲部28与第九部分37和第十二部分47之间的第一空间s1的与外部的边界进入第一空间s1内,并且能够进一步减少润滑剂从第一空间s1内泄露。

[0067]

在上述实施方式中,第一密封构件60以及第二密封构件70分别具有凸部63、73。通过采用这样的结构,能够进一步减少异物进入第一空间s1内,并且能够进一步减少润滑剂从第一空间内泄露。

[0068]

在上述实施方式中,对第一外圈10包括第一弯曲部18并且第二外圈20包括第二弯曲部28的情况进行了说明,但不限于此,也可以第一外圈10以及第二外圈20中的任意一方包括弯曲部。在上述实施方式中,对第一密封构件60中的突出部62的前端部62a以及第二密封构件70中的突出部72的前端部72a分别与第一弯曲部18的端面18a以及第二弯曲部28的端面28a接触的情况进行了说明,但不限于此,也可以配置为在前端部62a、72a与端面18a、28a之间在z轴方向上稍微隔开间隔地对置。在上述实施方式中,对构成密封构件1d的材料是丁腈橡胶的情况进行了说明,但不限于此,也可以是氢化丁腈橡胶、氟橡胶、以及硅橡胶等。构成密封构件1d的材料例如也可是树脂或弹性体。在上述实施方式中,对采用滚子1c作为滚动体的情况进行了说明,但不限于此,也可以采用滚珠作为滚动体。为了将第一滚子51和第二滚子52保持为预先设定的间隔,也可以在第一滚子51与第二滚子52之间配置有分隔件。为了将多个第一滚子51和多个第二滚子52保持为预先设定的间隔,也可以设置有保持器。

[0069]

在上述实施方式中,突出部62、72仅配置在第一空间s1内。通过采用这样的结构,能够抑制突出部62、72露出外部。因此,能够使滚动轴承1的组装变得容易。

[0070]

(变形例)

[0071]

接下来,对实施方式1中的滚动轴承1的变形例进行说明。参照图9,本变形例中的第一密封构件60的基座部61包括端面接触部61a和侧面接触部61b。突出部62以相对于第一弯曲部18的端面18a向第一空间s1的内部侧倾斜的方式延伸。突出部62在z轴方向上随着靠近第一弯曲部18的端面18a而外径以及内径变大。基座部61具有向径向外侧突出的凸部63。凸部63与第三部分17的径向上的距离小于第一密封构件60的其他部分与第三部分17的径向上的距离。因此,由凸部63和第三部分17形成迷宫部。第二密封构件70的基座部71包括端面接触部71a和侧面接触部71b。突出部72以相对于第二弯曲部28的端面28a向第一空间s1的内部侧倾斜的方式延伸。突出部72在z轴方向上随着靠近第二弯曲部28的端面28a而外径以及内径变大。基座部71具有向径向外侧突出的凸部73。凸部73与第六部分27的径向上的

距离小于第二密封构件70的其他部分与第六部分27的径向上的距离。因此,由凸部73和第六部分27形成迷宫部。

[0072]

在本变形例中,第一密封构件60的突出部62以相对于第一弯曲部18的端面18a向第一空间s1的内部侧倾斜的方式延伸。第二密封构件70的突出部72以相对于第二弯曲部28的端面28a向第一空间s1的内部侧倾斜的方式延伸。通过在第一密封构件60以及第二密封构件70中采用上述结构,能够减少润滑剂从第一空间s1内泄露。

[0073]

(实施方式2)

[0074]

接下来,对本公开的滚动轴承1的实施方式2进行说明。实施方式2中的滚动轴承1基本上具有与实施方式1的滚动轴承1同样的结构,起到同样的效果。然而,在实施方式2中,在没有迷宫部这一点上与实施方式1的情况不同。以下,对与实施方式1的情况不同的点为主进行说明。

[0075]

参照图10,突出部62朝向第三部分17的内周面17a突出。突出部62以相对于内周面17a向第一空间s1的外部侧倾斜的方式延伸。突出部62随着靠近内周面17a而外径以及内径变大。突出部62的前端部62a与内周面17a接触。突出部72朝向第六部分27的内周面27a突出。突出部72以相对于内周面27a向第一空间s1的内部侧倾斜的方式延伸。突出部72的前端部72a与内周面27a接触。通过突出部62、72以相对于内周面17a、27a向第一空间s1的外部侧倾斜的方式延伸,能够进一步减少异物进入第一空间s1内。

[0076]

根据上述实施方式2的滚动轴承1,与实施方式1同样地能够减少异物进入第一空间s1内、润滑剂从内部泄露,并且能够实现轻量化以及轴向上的小型化,而且能够降低制造成本。

[0077]

(变形例)

[0078]

接下来,对实施方式2中的滚动轴承1的变形例进行说明。参照图11,突出部62从基座部61向径向外侧突出。突出部62以相对于内周面17a向第一空间s1的内部侧倾斜的方式延伸。突出部72从基座部71向径向外侧突出。突出部72以相对于内周面27a向第一空间s1的内部侧倾斜的方式延伸。这样,通过突出部62、72以相对于内周面17a、27a向第一空间s1的内部侧倾斜的方式延伸,从而能够进一步减少润滑剂从第一空间s1内泄露。

[0079]

(实施方式3)

[0080]

接下来,对本公开的滚动轴承1的实施方式3进行说明。实施方式3中的滚动轴承1基本上具有与实施方式1的滚动轴承1同样的结构,起到同样的效果。然而,在实施方式3中,在第一内圈30以及第二内圈40分别具有弯曲部这一点上与实施方式1的情况不同。以下,以与实施方式1的情况不同的点进行说明。

[0081]

参照图12,第一内圈30包括第一弯曲部38。第一弯曲部38配置为与第九部分37的z轴方向上的与第八部分36相反的一侧的端部连接,并且向第九部分37的径向外侧弯曲。第一弯曲部38在z轴方向上与第三部分17对置地配置。第一弯曲部38具有圆环状的形状。第一弯曲部38的z轴方向上的一方的端面38a的一部分和z轴方向上的第三部分17的与第二部分16相反的一侧的端面17b的一部分配置为在z轴方向上隔开间隔地对置。第一弯曲部38中的端面38a的上述一部分的区域构成第一区域90。

[0082]

第二内圈40包括第二弯曲部48。第二弯曲部48配置为与第十二部分47的z轴方向上的与第十一部分46相反的一侧的端部连接,并且向与第十部分45相反的一侧弯曲。第二

弯曲部48在z轴方向上与第六部分27对置地配置。第二弯曲部48具有圆环状的形状。第二弯曲部48具有圆环状的形状。第二弯曲部48的z轴方向上的一方的端面48a的一部分和z轴方向上的第六部分27的与第五部分26相反的一侧的端面27b的一部分配置为在z轴方向上隔开间隔地对置。第二弯曲部48中的端面48a的一部分的区域构成第一区域90。

[0083]

第一密封构件60的基座部61包括端面接触部61a和侧面接触部61b。端面接触部61a与第三部分17的z轴方向上的与第二部分16相反的一侧的端面17b接触。侧面接触部61b与第三部分17的内周面17a接触。突出部62以相对于第一弯曲部38的端面38a向第一空间s1的外部侧倾斜的方式延伸。突出部62的前端部62a与端面38a接触。突出部62具有向径向内侧突出的凸部63。凸部63与第九部分37的径向上的距离小于第一密封构件60的其他部分与第九部分37的径向上的距离。因此,由凸部63和第九部分37形成迷宫部。第二密封构件70的基座部71包括端面接触部71a和侧面接触部71b。端面接触部71a与第六部分27的z轴方向上的与第五部分26相反的一侧的端面27b接触。侧面接触部71b与第六部分27的内周面27a接触。突出部72以相对于第二弯曲部48的端面48a向第一空间s1的外部侧倾斜的方式延伸。突出部72的前端部72a与端面48a接触。突出部72具有向径向内侧突出的凸部73。凸部73与第十二部分47的径向上的距离小于第二密封构件70的其他部分与第十二部分47的径向上的距离。因此,由凸部73和第十二部分47形成迷宫部。通过在第一密封构件60以及第二密封构件70中采用上述结构,能够进一步减少异物进入第一空间s1内。

[0084]

根据上述实施方式3的滚动轴承1,与实施方式1同样地能够减少异物进入第一空间s1内、润滑剂从内部泄露,并且能够实现轻量化以及轴向上的小型化,而且能够降低制造成本。

[0085]

(变形例)

[0086]

接下来,对实施方式3中的滚动轴承1的变形例进行说明。参照图13,突出部62以相对于第一弯曲部38的端面38a向第一空间s1的内部侧倾斜的方式延伸。基座部61具有向径向内侧突出的凸部63。凸部63与第九部分37的径向上的距离小于第一密封构件60的其他部分与第九部分37的径向上的距离。因此,由凸部63和第九部分37形成迷宫部。突出部72以向径向内侧弯曲的方式延伸。突出部72以相对于第二弯曲部48的端面48a向第一空间s1的内部侧倾斜的方式延伸。基座部71具有向径向内侧突出的凸部73。凸部73与第十二部分47的径向上的距离小于第二密封构件70的其他部分与第十二部分47的径向上的距离。因此,由凸部73和第十二部分47形成迷宫部。

[0087]

第一密封构件60的突出部62以相对于第一弯曲部38的端面38a向第一空间s1的内部侧倾斜的方式延伸。第二密封构件70的突出部72以相对于第二弯曲部48的端面48a向第一空间s1的内部侧倾斜的方式延伸。通过在第一密封构件60以及第二密封构件70中采用上述结构,能够进一步减少润滑剂从第一空间s1内泄露。

[0088]

(实施方式4)

[0089]

接下来,对本公开的滚动轴承1的实施方式4进行说明。实施方式4中的滚动轴承1基本上具有与实施方式3的滚动轴承1同样的结构,起到同样的效果。然而,在实施方式4中,在没有迷宫部这一点与实施方式3的情况不同。以下,以与实施方式1的情况不同的点为主进行说明。

[0090]

参照图14,第一密封构件60的突出部62朝向第九部分的外周面37a突出。突出部62

向径向内侧突出。突出部62以相对于外周面37a向第一空间s1的外部侧倾斜的方式延伸。突出部62的前端部62a与外周面37a接触。第二密封构件70的突出部72朝向第十二部分47的外周面47a突出。突出部72向径向内侧突出。突出部72以相对于外周面47a向第一空间s1的外部侧倾斜的方式延伸。突出部72的前端部72a与外周面47a接触。通过突出部62、72以相对于外周面37a、47a向第一空间s1的外部侧倾斜的方式延伸,能够进一步减少异物进入第一空间s1内。

[0091]

根据上述实施方式4的滚动轴承1,与实施方式1同样地也能够减少异物进入第一空间s1内、润滑剂从内部泄露,并且能够实现轻量化以及轴向上的小型化,而且能够降低制造成本。

[0092]

(变形例)

[0093]

接下来,对实施方式4中的滚动轴承1的变形例进行说明。参照图15,突出部62以相对于外周面37a向第一空间s1的内部侧倾斜的方式延伸。突出部72以相对于外周面47a向第一空间s1的内部侧倾斜的方式延伸。通过这样突出部6272以相对于内周面17a、27a向第一空间s1的内部侧倾斜的方式延伸,从而能够进一步减少润滑剂从第一空间s1内泄露。

[0094]

本次公开的实施方式在所有方面均是例示,应该理解为不受任何方面的限制。本发明的范围不是由上述的说明限定的,而是由权利要求书来规定的,意在包括与权利要求书等同的意思及范围内的所有变更。

[0095]

附图标记说明

[0096]

1滚动轴承;1a外圈;1b内圈;1c滚子;1d密封构件;10第一外圈;11、21、31、41安装用孔;12、23、32、43贯通孔;13、22、33、42、62、72突出部;15第一部分;15a、25a、35a、45a面;16第二部分;16a、17a、26a、27a内周面;17第三部分;17b、18a、27b、28a、37a、37b、38a、47b、48a、51b、51c、52b、52c端面;18、38第一弯曲部;20第二外圈;25第四部分;26第五部分;27第六部分;28、48第二弯曲部;30第一内圈;35第七部分;36第八部分;36a、37a、46a、47a、51a、52a外周面;37第九部分;40第二内圈;45第十部分;46第十一部分;47第十二部分;51第一滚子;52第二滚子;60第一密封构件;61、71基座部;61a、71a端面接触部;61b、71b侧面接触部;62a、72a前端部;63、73凸部;70第二密封构件;81第一构件;81a、82a螺纹孔;82第二构件;83、84螺钉;90第一区域;111、211、311、411锻造流线;161第一面;162第二面;163第三面;261第四面;262第五面;263第六面;361第七面;362第八面;363第九面;461第十面;462第十一面;463第十二面;511第一滚动面;512第二滚动面;513第三滚动面;514第四滚动面。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。