1.本发明涉及无损检测设备研究领域,具体是一种基于剪切散斑干涉小型工件内部缺陷检测装置及方法。

背景技术:

2.激光散斑剪切干涉是一种可直接测量物体表面空间梯度的光学测量技术,可反映被测物体内部的缺陷信息。具有高精度、非接触、全场测量等优点,在复合材料的无损检测领域得到了广泛的应用。国内外基于该技术研发的检测设备也越来越多,但还是尚存一些局限性。

3.目前,较多基于散斑剪切干涉检测设备在大型工件上的应用较好,比如轮胎的内部缺陷检测、航空航天领域的大型结构检测等等。而基于小型工件检测的应用较为局限;传统的检测装置在完成所有的检测流程后,可以实时获取被测工件的内部缺陷信息的图像,但是对被测工件本身没有做缺陷位置的标记,后续对带有缺陷工件可能需要重复检测,大大降低了工作效率。因此,研究一种针对小型工件并且可实现内部缺陷精确定位的检测设备就极具意义。

技术实现要素:

4.为了解决上述问题,而提供一种基于剪切散斑干涉的小型工件内部缺陷检测装置及方法,该装置及方法既可实现不同尺寸小型工件的自动化检测,又可对被测工件进行缺陷位置标记,便于工件的后续处理,检测效率大大提高。

5.实现本发明目的的技术方案是:一种基于剪切散斑干涉的小型工件内部缺陷检测装置,包括壳体、热加载机构、剪切散斑干涉检测机构、真空加载机构、吸盘式抓取机构、缺陷标记机构、传输机构和检测工作台,热加载机构和剪切散斑干涉检测机构设在壳体内的顶部,真空加载机构、吸盘式抓取机构和缺陷标记机构分别设置壳体内的三个侧壁上,传输机构和检测工作台设在壳体内的底部,剪切散斑干涉检测机构设在检测工作台的正上方,其中热加载机构、剪切散斑干涉检测机构、真空加载机构、吸盘式抓取机构、缺陷标记机构、传输机构和检测工作台均与控制系统连接,吸盘式抓取机构用于从传输机构上吸附工件至检测工作台上,热加载机构用于对检测工作台上的工件进行热加载,真空加载机构用于对检测工作台的工件进行真空加载,剪切散斑干涉检测机构用于对检测工作台上的工件进行图像采集,缺陷标记机构用于对有缺陷的工件进行标记。

6.所述的剪切散斑干涉检测机构,包括底座,底座的上表面固定在壳体的顶部,底座的下表面与气缸的一端连接,气缸的另一端与承重板连接,承重板上设有气缸控制器,承重板的下表面与旋转台连接,旋转台的与转轴的一端连接,转轴的另一端与检测盒连接,检测盒上设有激光器,检测盒的的末端设有图像采集头。

7.所述的检测工作台,包括竖直设在壳体内底部上的承重体,承重体顶部设有加载

平台,加载平台顶部设有中空的方形框架,方形框架通过支撑杆架设在加载平台上,方形框架内设有工作盘,工作盘通过连接杆与方形框架转动连接,方形框架上设有旋转电机;旋转电机的输出端与连接杆连接,带动连接杆转动,从而带动工作盘旋转;工作盘上设有若干个检测工位,每个检测工位包括吸附式承载台,吸附式承载台与伸缩杆连接,伸缩杆由设在工作盘上的吸附式承载台控制器连接,吸附式承载台的两侧还设有伸缩台,伸缩台上设有压力传感器;工作盘的两侧还设有限位杆,方形框架上设有与限位杆配合的限位槽,限位杆由限位控制器控制。

8.所述的缺陷标记机构设在控制系统控制的机械臂上,缺陷标记机构包括标记液体容纳箱,标记液体容纳箱通过转轴与机械臂的自由端连接,标记液体容纳箱的底部与连接管的一端连通,连接管的另一端与挤压器连接,挤压器上设有标记头;连接管上设有阀门控制器。

9.所述的标记头为若干个并排的标记头。

10.所述的标记液体容纳箱内的液体为可擦除的液体。

11.所述的热加载机构、真空加载机构和吸盘式抓取机构均设在机械臂上,机械臂固定在壳体内侧面上,机械臂由控制系统控制。

12.所述的检测工作台设在壳体内底部的正中心,传输机构设在检测工作台的周围。

13.用上述所述的一种基于剪切散斑干涉的小型工件内部缺陷检测装置进行工件内部缺陷的检测方法,包括如下步骤:1)打开传输机构的控制开关,将待检测的工件放置于传输机构上,传输机构将工件输送到指定位置后,控制系统控制吸盘式抓取机构抓取工件置于检测工作台检测工位的吸附式承载台上;2)控制系统控制吸附式承载台两侧的伸缩台移动,当移动到指定位置时,伸缩台与工件接触,压力传感器实时感应伸缩台与工件间的压力并将感应到压力值传输至控制系统,当达到指定压力值时,控制系统控制伸缩台停止移动,工件被夹紧固定,并通过控制限位杆和限位槽配合,将工作盘锁定,避免工作盘转动;3)控制系统控制热加载机构和真空加载机构移动到指定位置,并且调节剪切散斑干涉检测机构与检测工作台的距离,使图像采集头处于最佳采集位置后,采集工件进行热加载和真空加载前后的图像,并将采集到的散斑干涉图像实时传输至控制系统中,控制系统将图像中的缺陷位置、大小、中心坐标信息反馈至缺陷标记机构;4)控制系统控制缺陷检测机构移动至有缺陷的被测工件正上方,缺陷标记机构根据控制系统下发的信息,根据不同工件缺陷的位置、大小、中心坐标信息移动转轴,打开阀门控制器,使标记液体容纳箱内的液体流入指定的挤压器内,当位置调节完毕后,打开控制标挤压器,使液体从标记头流出标记在工件上,完成工件表面的缺陷标记。

14.所述的被测工件,当被测工件上表面缺陷检测以及缺陷标记后,将限位杆从限位槽中解锁,通过旋转电机控制连接杆旋转,带动工作盘旋转180

°

后,再将限位杆锁钉在限位槽内,完成工件盘的锁钉;再通过热加载或真空加载以及剪切散斑干涉检测机构实现下表面的内部缺陷检测,检测完成后再通过缺陷标记机构完成被测工件下表面的缺陷标记。

15.本发明提供的一种基于剪切散斑干涉的小型工件内部缺陷检测装置及方法,与现有技术相比,有如下优点:

(1)通过本装置及方法可实现大批量小型零件的自动化检测,自动化程度大大提高,降低了劳动力成本;(2)本装置及方法可根据需要被测零件的尺寸进行工作台夹具的实时调节,结构简单稳定,成本较低;(3)本装置及方法可实现单检测头双面检测,通过对工作台进行实时调节,即可实现上下表面的缺陷检测,并且通过定位杆与定位槽的配合,保证了装置的稳定性;(4)本装置及方法通过缺陷标记机构对被测工件的上下两表面的缺陷标记,避免了后续缺陷样品需要重复检测的问题,提高了检测效率。

附图说明

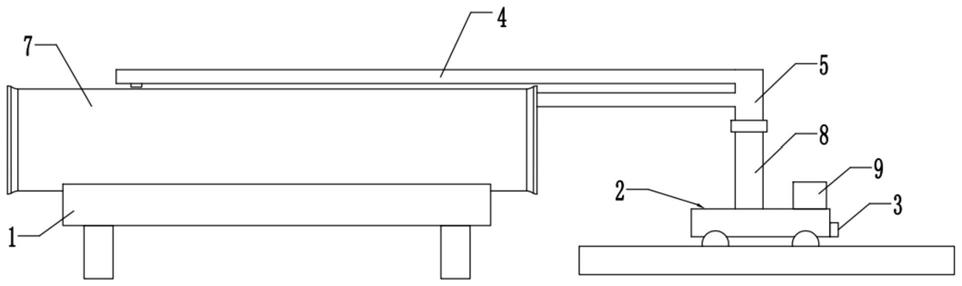

16.图1为一种基于剪切散斑干涉的小型工件内部缺陷检测装置的正视图;图2为一种基于剪切散斑干涉的小型工件内部缺陷检测装置的局部侧视图;图3为壳体内部的俯视图;图4为剪切散斑干涉检测机构的示意图;图5为检测工作台的示意图;图6为工作盘的示意图;图7为检测工位的示意图;图8为缺陷标记机构的示意图;图中:1.壳体

ꢀꢀ

2.剪切散斑干涉检测机构

ꢀꢀ

3.热加载机构

ꢀꢀ

4.真空加载机构

ꢀꢀ

5.缺陷标记机构

ꢀꢀ

6.检测工作台

ꢀꢀ

7.传输机构

ꢀꢀ

8.吸盘式抓取机构

ꢀꢀ

2-1.底座

ꢀꢀ

2-2.气缸

ꢀꢀ

2-3.承重板

ꢀꢀ

2-4.气缸控制器

ꢀꢀ

2-5.旋转台

ꢀꢀ

2-6.转轴

ꢀꢀ

2-7.检测盒

ꢀꢀ

2-8.图像采集头

ꢀꢀ

2-9.激光器

ꢀꢀ

5-1.标记液体容纳箱

ꢀꢀ

5-2.标记头

ꢀꢀ

5-3.挤压器

ꢀꢀ

5-4.连接管

ꢀꢀ

5-5.转轴

ꢀꢀ

5-6.机械臂

ꢀꢀ

6-1.称重体

ꢀꢀ

6-2.加载平台

ꢀꢀ

6-3.方形框架

ꢀꢀ

6-4.旋转电机

ꢀꢀ

6-5.限位槽

ꢀꢀ

6-6.限位杆

ꢀꢀ

6-7.工作盘

ꢀꢀ

6-8.连接杆

ꢀꢀ

6-9.检测工位。

具体实施方式

17.下面结合附图和实施例对本发明内容做进一步阐述,但不是对本发明的限定。

18.实施例:如图1、图2和图3所示,一种基于剪切散斑干涉的小型工件内部缺陷检测装置,包括壳体1、热加载机构3、剪切散斑干涉检测机构2、真空加载机构4、吸盘式抓取机构8、缺陷标记机构5、传输机构7和检测工作台6,热加载机构3和剪切散斑干涉检测机构2设在壳体1内的顶部,真空加载机构4、吸盘式抓取机构8和缺陷标记机构5分别设置壳体1内的三个侧壁上,传输机构7和检测工作台6设在壳体1内的底部,检测工作台6设在壳体1内底部的正中心,传输机构7设在检测工作台6的周围,剪切散斑干涉检测机构2设在检测工作台6的正上方,两个热加载机构3分别对称设在剪切散斑干涉检测机构2的两侧,其中热加载机构3、剪切散斑干涉检测机构2、真空加载机构4、吸盘式抓取机构8、缺陷标记机构5、传输机构7和检测工作台6均与控制系统连接,吸盘式抓取机构8用于从传输机构7上吸附工件至检测工作台6上,热加载机构3用于对检测工作台6上的工件进行热加载,真空加载机构4用于对检测工作台6的工件进行真空加载,剪切散斑干涉检测机构2用于对检测工作台6上的工件进行

图像采集,缺陷标记机构5用于对有缺陷的工件进行标记。

19.如图4所示,所述的剪切散斑干涉检测机构2,包括底座2-1,底座2-1的上表面固定在壳体1的顶部,底座2-1的下表面与气缸2-2的一端连接,气缸2-2的另一端与承重板2-3连接,承重板2-3上设有气缸控制器2-4,气缸控制器2-4与控制吸引连接,承重板2-3的下表面与旋转台2-5连接,旋转台2-5的与转轴2-6的一端连接,转轴2-6的另一端与检测盒2-7连接,检测盒2-7上设有激光器2-9,检测盒2-7的末端设有图像采集头2-8。

20.如图5、图6和图7所示,所述的检测工作台6,包括竖直设在壳体1内底部上的承重体6-1,承重体6-1顶部设有加载平台6-2,加载平台6-2顶部设有中空的方形框架6-3,方形框架6-3通过支撑杆架设在加载平台6-2上,方形框架6-3内设有工作盘6-7,工作盘6-7通过连接杆6-8与方形框架6-3转动连接,方形框架6-3上设有旋转电机6-4;旋转电机6-4的输出端与连接杆6-8连接,带动连接杆6-8转动,从而带动工作盘6-7旋转;工作盘6-7上设有若干个检测工位6-9,每个检测工位6-9包括吸附式承载台6-11,吸附式承载台6-11与伸缩杆6-13连接,伸缩杆6-12由设在工作盘6-7上的吸附式承载台控制器连接,吸附式承载台6-11的两侧还设有伸缩台6-13,伸缩台6-13上设有压力传感器6-14,压力传感器6-14的感应接触头设在伸缩台6-13的端面;工作盘6-7的两侧还设有限位杆6-6,方形框架6-3上设有与限位杆6-6配合的限位槽6-5,限位杆6-6由限位控制器控制。

21.如图8所示,所述的缺陷标记机构5设在控制系统控制的机械臂5-6上,缺陷标记机构5包括标记液体容纳箱5-1,标记液体容纳箱5-1通过转轴5-5与机械臂5-6的自由端连接,标记液体容纳箱5-1的底部与连接管5-4的一端连通,连接管5-4的另一端与挤压器5-3连接,挤压器5-3上设有标记头5-2;连接管5-4上设有阀门控制器,机械臂5-6、阀门控制器由控制系统控制。

22.所述的标记头5-2为若干个并排的标记头。

23.所述的标记液体容纳箱5-1内的液体为可擦除的液体。

24.所述的热加载机构3、真空加载机构4和吸盘式抓取机构8均设在机械臂上,机械臂固定在壳体内侧面上,机械臂由控制系统控制。

25.用上述所述的一种基于剪切散斑干涉的小型工件内部缺陷检测装置进行工件内部缺陷的检测方法,包括如下步骤:1)打开传输机构7的控制开关,将待检测的工件放置于传输机构7上,传输机构7将工件输送到指定位置后,控制系统控制吸盘式抓取机构8抓取工件置于检测工作台6检测工位6-10的吸附式承载台6-11上;2)控制系统控制吸附式承载台6-11两侧的伸缩台6-13移动,当移动到指定位置时,伸缩台6-13与工件接触,压力传感器6-14实时感应伸缩台6-13与工件间的压力并将感应到压力值传输至控制系统,当达到指定压力值时,控制系统控制伸缩台6-13停止移动,工件被夹紧固定,并通过控制限位杆6-7和限位槽6-6配合,将工作盘6-8锁定,避免工作盘6-8转动;3)控制系统控制热加载机构3和真空加载机构4移动到指定位置,并且调节剪切散斑干涉检测机构2与检测工作台6的距离,使图像采集头2-8处于最佳采集位置后,采集工件进行热加载和真空加载前后的图像,并将采集到的散斑干涉图像实时传输至控制系统中,控制系统将图像中的缺陷位置、大小、中心坐标信息反馈至缺陷标记机构5;

4)控制系统控制缺陷检测机构5移动至有缺陷的被测工件正上方,缺陷标记机构5根据控制系统下发的信息,根据不同工件缺陷的位置、大小、中心坐标信息移动转轴5-5,打开阀门控制器,使标记液体容纳箱5-1内的液体流入指定的挤压器5-3内,当位置调节完毕后,打开控制标挤压器5-3,使液体从标记头5-2流出标记在工件上,完成工件表面的缺陷标记。

26.所述的被测工件,当被测工件上表面缺陷检测以及缺陷标记后,将限位杆6-6从限位槽6-5中解锁,通过旋转电机6-4控制连接杆6-8旋转,带动工作盘6-7旋转180

°

后,再将限位杆6-6锁钉在限位槽6-5内,完成工件盘的锁钉;再通过热加载或真空加载以及剪切散斑干涉检测机构实现下表面的内部缺陷检测,检测完成后再通过缺陷标记机构完成被测工件下表面的缺陷标记。

27.当输送机构7上的工件检测完成,并且需要更换为另一批小尺寸工件时,此时通过检测工位上的伸缩台6-13的伸缩与吸附式承载台6-11的配合而完成,所更换的零件尺寸不得小于吸附式承载台6-11的边长,不得大于伸缩台6-13的长度,按照上述操作即可完成不同尺寸小型工件的加紧固定,并按照上述相同操作流程完成所更换小尺寸工件的缺陷检测以及缺陷标记。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。