1.本发明涉及移动通信技术领域,具体地涉及一种基于无线物联网的热加工工艺数据采集方法。

背景技术:

2.工业是国家强盛的命脉所在,云计算、大数据、物联网等新一代信息技术与工业生产不断融合,相关工业应用应运而生。在工业生产的改革过程中如何提升工业生产管理水平、保障工业过程可靠性、提高产品质量以及生产流程数据可视化等问题阻碍着工业现代化进程的发展,构建数字化工业需求迫在眉睫。物联网、大数据、云计算等技术在解决这些问题上的关键性不言而喻,但工业行业的各个企业仍在不断探索如何利用这些新兴技术更好推动工业数字化发展和前进,而实现信息技术应用于工业发展的前提是对工业过程数据的实时准确获取,将数据采集与云服务、工业互联网等技术相融合是工业过程数字化的关键所在。

3.随着工业生产规模的不断扩大以及生产过程融合,工业自动化、数字化需求提升,工业过程的设备数量、设备种类不断增加,需要监控的数据参数越来越复杂。工业系统根据不同的工业需求,将不同种类的设备、控制器、传感器等通过网络建立连接,形成一个数据交互网络。这对整个工业系统的设备的兼容性、数据采集和处理的实时性、设备通信的低耦合性以及数据传输的可靠性提出了很高的要求,传统数据采集器在数据传输、数据处理等方面无法满足数字化工业需求。

技术实现要素:

4.本发明的目的是为了解决上述技术问题的不足,提出一种基于无线物联网网的热加工工艺数据采集方法,利用工厂车间现有的网络架构使整个范围内的所有传感器与基站建立通信过程,完成热加工工艺数据的采集传输,解决单工艺的数据高效传输难题,解决了现有工业物联网下数据传输效率低,传输距离短等问题。

5.本发明为解决上述技术问题的不足而采用的技术方案是:基于无线物联网的热加工单工艺数据采集方法,利用对传统节点设置网络分配矢量以兼容传统设备,设计了不同工艺的标准化传输模式,以实现数据高效安全可靠传输,其工作方法包括以下步骤:s1:工业热点(ap)向传感设备发送修改指示的“cts-to-self

””

帧,其中“帧控制”字段表示“协议版本”的比特位“b0 b1”设置为01,以使新协议传感设备不要直接进入sleep或doze状态,兼容传统物联网标准的设备和传感器可进入sleep或doze状态,而具备本发明能力的传感设备则知悉进入热加工工艺工业物联网传输模式;s2:向传感设备发送热加工单工艺数据传输请求,所述热加工单工艺数据传输请求包括铸造工艺、锻造工艺、焊接工艺或热处理工艺的数据传输请求;其中铸造、锻造、焊接、热处理分为四类代码,其中四类代码由两个部分组成,帧控

制字段的协议版本比特“b0 b1”剩余的两种情况“10”和“11”与通常设置为0的“more data”字段配合使用来表示铸造工艺、锻造工艺、焊接工艺和热处理工艺;s3:传感设备确定是否需要自身反馈数据,需要的发送单工艺数据反馈帧,不需要的进行sleep或doze状态;s4:传感设备响应cts帧或短数据包的响应帧“ack/ba”帧,对传感设备周边节点设备网络分配矢量进行设置;s5:cts帧或者ack/ba帧响应后,传感设备跟随单工艺数据反馈帧进行反馈传输。

6.进一步的,所述基于无线物联网的热加工单工艺数据采集方法基于无线物联网网机制ieee 802.11ah。

7.进一步的,所述s2步骤中可利用rts帧或短数据包发送热加工单工艺数据传输请求。

8.进一步的,所述s5步骤中传感设备进行反馈传输时可按铸造、锻造、焊接、热处理工艺的数据库表头格式进行帧结构设计。

9.本发明的有益效果是:在不改动现有无线物联网网机制ieee 802.11ah的前提下,当存在较多无线物联网覆盖时,利用现有无线物联网架构实现数据高效安全可靠传输,与传统方法相比,本发明实现了热加工工艺数据的采集,大幅度提高了系统的吞吐量,解决单工艺的数据高效传输难题,解决了现有工业物联网下数据传输效率低,传输距离短等问题。

附图说明

10.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,并不构成对本发明的不当限定。

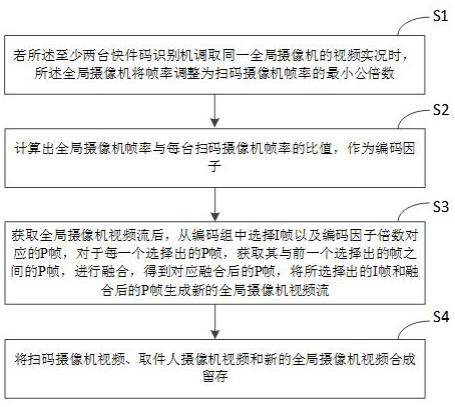

11.图1为本发明数据采集方法的流程图;图2为本发明实施例的场景图;图3为本发明实施例中的修改后的“cts-to-self”帧的结构图;图4为本发明实施例中热加工工艺铸造锻造焊接热处理四类工艺的指示;图5为本发明实施例中新定义帧“热加工工艺反馈”帧的热处理工艺结构示意图;图6为本发明实施例的信息传输流程图。

具体实施方式

12.下面结合具体实施例对本发明做进一步的阐述。

13.具体实施方式:利用对传统节点设置网络分配矢量使传统节点进入sleep或doze状态,以兼容传统设备,修改的rts帧对ap/接入点发送热加工单工艺请求数据传输,由于铸造、锻压、焊接和热处理等热加工工艺过程数据量大,为了保证数据的安全高效传输,设计了不同工艺的标准化传输模式,通过该数据的传输可直接将其存入数据库,获得数据高效获取和传输。

14.实施例一:基于无线物联网的热加工单工艺数据采集方法,其方法包括以下步骤:s1:首先部署的工业热点ap向传感设备发送修改指示“cts-to-self”帧(如图3);

对数据通道进行清理,为热加工工艺工业物联网传输模式做准备;其中“帧控制”字段表示“协议版本”的比特位“b0 b1”目前所有的ieee 802.11系列无线网络都设置为00,本发明通过将该比特位设置为01,以使新协议传感设备不要直接进入sleep或doze状态,兼容传统物联网标准的设备和传感器可进入sleep或doze状态,而具备本发明能力的传感设备则知悉进入热加工工艺工业物联网传输模式。

15.通过利用现有无线物联网架构实现数据高效安全可靠传输,兼容了传统物联网标准,在实现单工艺数据采集的同时,不需要进行新的配置,节约成本。

16.s2:ap利用rts帧或短数据包发送请求热加工单工艺数据传输请求,以高效获取热加工工艺铸造、锻造、焊接、热处理不同工艺的单工艺数据传输请求;其中四类代码由两个部分组成,帧控制字段的协议版本比特“b0 b1”剩余的两种情况“10”和“11”与通常设置为0的“more data”字段配合使用来表示铸造工艺、锻造工艺、焊接工艺和热处理工艺,即“b0 b1”和“more data”设置为“10”“0”时表示铸造工艺;设置为“10”“1”时表示锻造工艺;设置为“11”“0”时表示焊接工艺;设置为“11”“1”时表示热处理工艺,如图4所示;如果这四种表示互相交换也可以,前后统一设置即可;通过设置不同代码表示工艺流程,在铸造、锻压、焊接和热处理等热加工工艺过程使用不同工艺的标准化传输模式,保证数据的安全高效传输。

17.s3:收到不同代码的单工艺传感器可确定是否需要自身反馈数据,需要的发送单工艺数据反馈“frame”帧,不需要的可同传统设备一样进行sleep或doze状态;单工艺数据反馈帧加快数据反馈速度,打开反馈通道,实现高效的快速反馈传输。

18.s4:传感器获取铸造、锻压、焊接和热处理等基础制造热加工实验和生产工艺过程及质量的数据,响应cts帧或短数据包的响应帧“ack/ba”帧等,可将传感设备周边节点设备网络分配矢量进行设置,使其不再干扰和冲突能正常传输,保证数据传输的稳定性。

19.s5:cts帧或者ack/ba帧响应后,传感设备可紧跟单工艺数据反馈帧进行反馈传输,其中可按铸造、锻造、焊接、热处理工艺的数据库表头格式进行帧结构设计,例如热处理单工艺数据反馈帧的信息如图5所示,将数据进行封装并上传到云服务器。

20.不用像传统局域网或者物联网那样耗费很多的帧头等字段,数据传输更加简单快捷,实现高效的快速反馈传输,实现了热加工工艺数据的采集,大幅度提高了系统的吞吐量。

21.所述基于无线物联网的热加工单工艺数据采集方法基于无线物联网网机制ieee 802.11ah。

22.对所公开的实施例的上述说明,仅为了使本领域专业技术人员能够实现或使用本发明。对实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其他实施例中实现。因此,本发明将不会被限制于本文所示的实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。