1.本实用新型涉及化工生产设备领域,具体涉及一种动态管式反应器。

背景技术:

2.1-硝基蒽醌是目前最重要的蒽醌衍生物之一,被广泛用于药物合成,染料以及其他精细化学品;另外,随着我国染料工业的不断发展,对1-氨基蒽醌的需求量不断增多,1-氨基蒽醌是合成蒽醌系各类染料的中间体,主要用于生产蒽醌类染料,也被用于油墨、涂料、颜料、液晶染料、光敏剂电、催化还原h2o2催化剂等,用途广泛。2014年国内对蒽醌染料的需求量达到8000t,并以15%-20%的增长率逐年增加。目前,1-氨基蒽醌的合成方法主要有以下几种:

①

蒽醌磺化氨解法汞中毒,造成环境污染

②

蒽醌硝化还原法

③

硝化-取代法

④

萘醌法电解耗电量大,对设备要求高,工业上使用最多的合成方法是蒽醌硝化还原法以及硝化-取代法,都是以1-硝基蒽醌为原料。鉴于蒽醌染料的巨大市场,如何合成转化率高、纯度高、废酸用量少的1-硝基蒽醌是目前需要探究的重点之一。

3.1-硝基蒽醌传统的合成方法有:纯硝酸硝化、混酸hno3 h2so4硝化以及溶剂硝化法,纯硝酸硝化的消化难度大、硝酸用量大蒽醌:硝酸=20、副产多、后处理难、收率低70%左右,且反应中生成的水会稀释硝酸浓度,使氧化反应增加。混酸硝化体系中的硝化活性强,收率也比纯硝酸硝化收率高75%左右,但是需要用大量混酸增加反应体系的流动性,否则原料的流动性差,混合效果差。溶剂硝化法是在混酸的基础上加入惰性有机溶剂,增加原料的流动性,减少混酸用量,溶剂硝化法是目前最常用的制备1-硝基蒽醌的方法。传统1-硝基蒽醌的生产工艺是在反应釜中进行,存在易燃易爆,产品转化率以及纯度较低,废酸生成量大,反应周期长等问题,随着国家对环保的重视,多家公司因为环保不达标等问题导致不能进行该产品的生产。

4.动态管式反应器是21世纪的一种新型反应器,能够解决硝化、重氮化、烷基化反应等危险工艺中存在的一系列问题,具有温控精准,占地面积小,自动化程度高,传质效率高,设备性质稳定等优良特性,微通道反应器的对于高温、高压反应工艺提供了未来发展的方向。但是现有的动态管式反应器反应不均匀,传热效果差等缺点,造成容易堵塞,反应不彻底的问题。

技术实现要素:

5.本实用新型的目的在于提供一种动态管式反应器,以解决现有技术存在的问题。

6.为解决上述的技术问题,本实用新型采用以下技术方案:

7.一种动态管式反应器,其特征在于,包括反应器本体1;所述反应器本体1的内部包括混合区2、传质区3、延时反应区4;反应器本体1上连接设置有换热机组5;

8.所述反应器本体1的顶部设置有第一物料进口6和第二物料进口7;反应器本体1内部上方设置有混合区2;所述混合区2的底部设置有混料挡板8;混料挡板8的中央设置有第一下料通道9;

9.所述延时反应区4设置在混合区2的下方;

10.所述传质区3包括第一传质区3.1和第二传质区3.2;所述第一传质区3.1环绕设置在延时反应区4的外壁;所述第二传质区3.2设置在延时反应区4的中央;第一传质区3.1上设置有外传热介质进口10和外传热介质出口11;第二传质区3.2上设置有内传热介质进口12和内传热介质出口13;外传热介质进口10、内传热介质进口12分别与换热机组5出液口连接;外传热介质出口11、内传热介质出口13分别与换热机组5进液口连接;

11.反应器本体1的侧壁上设置有产物出口14;产物出口14上设置有产物出料通道15。

12.进一步的,所述第二传质区3.2设置为圆筒状结构;第二传质区3.2的中央设置有转动轴16;转动轴16的底部连接设置有转动电机17;转动电机17带动第二传质区3.2整体转动运动;反应器本体1的内表面设置为圆筒状结构;转动轴16设置在反应器本体内部中心轴所在直线上;第二传质区3.2外表面与反应器本体1内表面之间设置有液体反应间隙18。

13.进一步的,还包括plc控制器20、温度传感器;所述温度传感器设置在反应器本体1的内部;所述plc控制器20设置在反应器本体1的外部;温度传感器与plc控制器20控制连接。

14.进一步的,还包括粘度传感器;粘度传感器与plc控制器20控制连接。

15.进一步的,所述第一物料进口6、第二物料进口7、外传热介质进口10、内传热介质进口12、外传热介质出口11、内传热介质出口13和产物出口14上设置有流量阀;流量阀与plc控制器20控制连接;转动电机17与plc控制器20连接。

16.进一步的,所述液体反应间隙18的宽度设置为1mm-5mm。

17.进一步的,所述换热机组5设置为冷热一体机。

18.与现有技术相比,本实用新型的至少具有以下有益效果之一:

19.现有技术中一般利用连续流板式反应器进行1-硝基蒽醌的制备,但由于板式反应器不能有固体存在,因此需要耗费大量硫酸和二氯乙烷对原料进行溶解,形成饱和溶液。本技术的反应器能够进固体浆料30%左右,不需要用大量硫酸和二氯乙烷来溶解原料蒽醌。

20.本技术所述的动态管式反应器的使用方法为:首先将两种物料通过第一物料进口6和第二物料进口7按比例通入反应器本体1中的混合区2内,在混料挡板8的作用下,两种物料进行初混合,初混后的物料进入反应器本体1内,由上到下进入到液体反应间隙18中,高速转动下会产生剪切作用力,使物料在间隙中形成一层液膜,物料在这种形态下进行一个局部的微循环混合,从而增强传热传质效果。

21.综上,使用本技术所述的动态管式反应器,可以使物料在反应过程中受热均匀,混合均匀,避免结块堵塞,提高了反应效率。换热机组采用冷热一体机精准控温,适当提高反应温度,反应速率随之提高;本技术的反应器设备占地面积小,节约用地,同时plc控制系统,操作方便,自动化程度高,节省人力。

附图说明

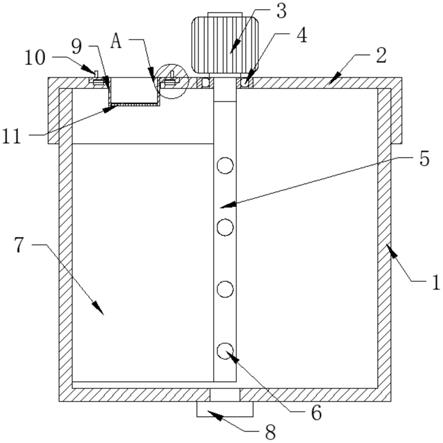

22.图1为本实用新型的结构示意图;

23.图中:

24.反应器本体1;混合区2;传质区3;延时反应区4;换热机组5;第一物料进口6;第二物料进口7;混料挡板8;第一下料通道9;外传热介质进口10;外传热介质出口11;内传热介

质进口12;内传热介质出口13;产物出口14;产物出料通道15;转动轴16;转动电机17;液体反应间隙18;plc控制器20;机封22。

具体实施方式

25.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

26.如图所示:

27.实施例1:

28.一种动态管式反应器,包括反应器本体1;所述反应器本体1的内部包括混合区2、传质区3、延时反应区4;反应器本体1上连接设置有换热机组5;

29.所述反应器本体1的顶部设置有第一物料进口6和第二物料进口7;反应器本体1内部上方设置有混合区2;所述混合区2的底部设置有混料挡板8;混料挡板8的中央设置有第一下料通道9;

30.所述延时反应区4设置在混合区2的下方;

31.所述传质区3包括第一传质区3.1和第二传质区3.2;所述第一传质区3.1环绕设置在延时反应区4的外壁;所述第二传质区3.2设置在延时反应区4的中央;第一传质区3.1上设置有外传热介质进口10和外传热介质出口11;第二传质区3.2上设置有内传热介质进口12和内传热介质出口13;外传热介质进口10、内传热介质进口12分别与换热机组5出液口连接;外传热介质出口11、内传热介质出口13分别与换热机组5进液口连接;

32.反应器本体1的侧壁上设置有产物出口14;产物出口14上设置有产物出料通道15。本技术通过设置内、外传质区使反应物料的受热更加完全和均匀。

33.实施例2:

34.在实施例1的基础上:

35.所述第二传质区3.2设置为圆筒状结构;第二传质区3.2的中央设置有转动轴16;转动轴16的底部连接设置有转动电机17;转动电机17带动第二传质区3.2整体转动运动;反应器本体1的内表面设置为圆筒状结构;转动轴16设置在反应器本体内部中心轴所在直线上;第二传质区3.2外表面与反应器本体1内表面之间设置有液体反应间隙18。

36.在本实施例中,第二传质区3.2设置为圆筒状结构,且内部设置有转动轴16,转动轴16在转动电机17的作用下带动整个第二传质区3.2运动,转动轴16与反应器本体1之间设置有机封22;转动轴16是空心的结构,且与第二传质区3.2圆筒状结构区域连通,内传热介质进口与第二传质区3.2圆筒状结构区域连通,将液体注入;内传热介质出口与转动轴16连通,将液体流出,实现传质过程,各连同位置根据需求设置密封结构。

37.实施例3:

38.在实施例1-2的基础上:

39.还包括plc控制器20、温度传感器;所述温度传感器设置在反应器本体1的内部;所述plc控制器20设置在反应器本体1的外部;温度传感器与plc控制器20控制连接。

40.实施例4:

41.在实施例1-3的基础上:

42.还包括粘度传感器;粘度传感器与plc控制器20控制连接。

43.实施例5:

44.在实施例1-4的基础上:

45.所述第一物料进口6、第二物料进口7、外传热介质进口10、内传热介质进口12、外传热介质出口11、内传热介质出口13和产物出口14上设置有流量阀;流量阀与plc控制器20控制连接;转动电机17与plc控制器20连接。

46.实施例6:

47.在实施例1-5的基础上:

48.所述液体反应间隙18的宽度设置为1mm-5mm。

49.实施例7:

50.在实施例1-6的基础上:所述换热机组5设置为冷热一体机。

51.本技术所述的动态管式反应器的使用方法为:首先将两种物料通过第一物料进口6和第二物料进口7按比例通入反应器本体1中的混合区2内,在混料挡板8的作用下,两种物料进行初混合,初混后的物料进入反应器本体1内,由上到下进入到液体反应间隙18中,高速转动下会产生剪切作用力,使物料在间隙中形成一层液膜,物料在这种形态下进行一个局部的微循环混合,从而增强传热传质效果。

52.综上,使用本技术所述的动态管式反应器,可以使物料在反应过程中受热均匀,混合均匀,避免结块堵塞,提高了反应效率。换热机组采用冷热一体机精准控温,适当提高反应温度,反应速率随之提高;本技术的反应器设备占地面积小,节约用地,同时plc控制系统,操作方便,自动化程度高,节省人力。

53.在本说明书中所谈到的“实施例”,指的是结合该实施例描述的具体特征、结构或者特点包括在本技术概括性描述的至少一个实施例中。在说明书中多个地方出现同种表述不是一定指的是同一个实施例。进一步来说,结合任一实施例描述一个具体特征、结构或者特点时,所要主张的是结合其他实施例来实现这种特征、结构或者特点也落在本实用新型的范围内。

54.尽管这里参照本实用新型的多个解释性实施例对本实用新型进行了描述,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。更具体地说,在本技术公开、附图和权利要求的范围内,可以对主题组合布局的组成部件和/或布局进行多种变型和改进。除了对组成部件和/或布局进行的变形和改进外,对于本领域技术人员来说,其他的用途也将是明显的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。