1.本实用新型涉及pcb板加工设备领域,特别涉及一种全自动植弹簧压盖机。

背景技术:

2.pcb(printed circuit board),中文名称为印制电路板,又称印刷线路板,是重要的电子部件,是电子元器件的支撑体,是电子元器件电气连接的载体。由于它是采用电子印刷术制作的,故被称为“印刷”电路板。

3.pcb板在进行加工时,需要进行过回流焊,而为了确保pcb板在过回流焊时的质量,因此,在pcb板过回流焊时需要将其进行压紧,而传送的做法是将pcb板放置到夹具上,再人工安装弹簧压盖,将pcb板固定在夹具,但人工安装弹簧压盖的效率低,且人工劳动强度大,人工成本高。

技术实现要素:

4.本实用新型的目的是在于提供一种结构合理、提高安装效率的全自动植弹簧压盖机。

5.为解决以上技术问题,本实用新型可以采用以下技术方案来实现:

6.一种全自动植弹簧压盖机,包括机箱、输送轨道、上料轨道和机械手,输送轨道、上料轨道和机械手分别设置在机箱上,且输送轨道横向设于机箱,并与上料轨道呈垂直设置,在机箱上还设有植入工位,植入工位设于输送轨道下方,机械手则往返于上料轨道和植入工位之间。

7.在其中一个实施例中,所述输送轨道、上料轨道、机械手和植入工位分别设有两组,第一组植入工位设于第一组输送轨道的起始端,第一组机械手则往返于第一组上料轨道和第一组植入工位之间,第二组植入工位设于第二组输送轨道的尾端,第二组机械手则往返于第二组上料轨道和第二组植入工位之间。

8.在其中一个实施例中,所述机箱上还设有中转平台,中转平台位于两组上料轨道之间。

9.在其中一个实施例中,所述植入工位包括顶板、挡料板和夹紧组,顶板位于输送轨道下方,并通过第一升降气缸驱使上下移动,在顶板上设有顶针和定位针,挡料板则位于顶板的一侧,并通过第二升降气缸驱使上下移动,在顶板的两侧还分别设有夹紧组。

10.在其中一个实施例中,所述夹紧组包括夹板、第三升降气缸和推动气缸,夹板与第三升降气缸连接,第三升降气缸驱使夹板上下移动,推动气缸则与第三升降气缸连接,并驱使第三升降气缸移动。

11.在其中一个实施例中,所述机械手为四轴机械手,并在机械手上设有识别装置和吸盘支架,吸盘支架上设有拧压组和若干吸盘,拧压组则包括驱动气缸和夹爪气缸,驱动气缸设置在吸盘支架上,夹爪气缸与驱动气缸连接,驱动气缸驱使夹爪气缸上下移动。

12.在其中一个实施例中,全自动植弹簧压盖机还包括罩设在机箱上的外罩、及设置

在机箱一侧的上料组,在机箱的两侧分别设置开口,且两侧的开口与输送轨道的起始端和尾端对应,上料组则与上料轨道对应。

13.本实用新型的有益效果为:本实用新型全自动植弹簧压盖机,通过输送轨道对载有pcb板的夹具进行输送,并输送至植入工位,同时上料轨道对弹簧压盖进行上料,再通过机械手对上料轨道的弹簧压盖进行吸取,并传送至植入工位,将弹簧压盖扣合在夹具上,以此实现对pcb板的压合固定,确保pcb板过回流焊时的质量,并通过输送轨道、上料轨道和机械手实现对弹簧压盖的自动压合安装,提高弹簧压盖安装的效率,并使全自动植弹簧压盖机的结构简单,设计合理。

附图说明

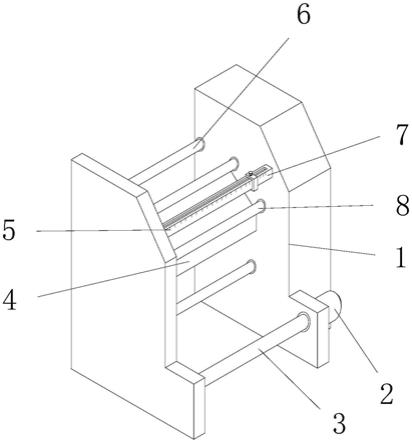

14.图1为本实用新型全自动植弹簧压盖机的结构示意图一;

15.图2为本实用新型全自动植弹簧压盖机的俯视图;

16.图3为本实用新型全自动植弹簧压盖机中植入工位的结构示意图;

17.图4为本实用新型全自动植弹簧压盖机中机械手结构示意图;

18.图5为本实用新型全自动植弹簧压盖机的结构示意图二;

19.图6为本实用新型全自动植弹簧压盖机中的弹簧压盖和夹具示意图。

20.如附图所示:

21.100、机箱;

22.200、输送轨道;

23.300、上料轨道;

24.400、机械手;410、识别装置;420、吸盘支架;430、拧压组;431、驱动气缸;432、夹爪气缸;440、吸盘;

25.500、植入工位;510、顶板;520、挡料板;530、夹紧组;540、第一升降气缸;550、顶针;560、定位针;570、第二升降气缸;531、夹板;532、第三升降气缸;533、推动气缸;

26.600、中转平台;

27.700、外罩;710、开口;

28.800、上料组;

29.910、弹簧压盖;911、弹簧压扣;920、夹具。

具体实施方式

30.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。

31.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。相反,当元件被称作“直接在”另一元件“上”时,不存在中间元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是

为了说明的目的”。

32.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本实用新型。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

33.请参阅图1、图2和图6,一种全自动植弹簧压盖机,包括机箱100、输送轨道200、上料轨道300和机械手400,输送轨道200、上料轨道300和机械手400分别设置在机箱100上,且输送轨道200横向设于机箱100,并与上料轨道300呈垂直设置,在机箱100上还设有植入工位500,植入工位500设于输送轨道200下方,机械手400则往返于上料轨道300和植入工位500之间。

34.具体的,本实施例中,在对弹簧压盖910与夹具920进行压合安装时,载有pcb的夹具920从上工序传送至输送轨道200上,而输送轨道200则将夹具910输送至植入工位500处,同时,弹簧压盖910则传送至上料轨道300,机械手400启动,对上料轨道300上的弹簧压盖910进行吸取,并将其传送移动至植入工位500,将弹簧压盖910放置到夹具920的顶部,并通过机械手400将弹簧压盖910上的弹簧压扣911旋转扣入到夹具920上,以此完成对弹簧压盖910与夹具920的压合安装,对pcb板进行压合固定,确保pcb板过回流焊时的质量,另外,通过输送轨道200、上料轨道300和机械手400实现对弹簧压盖910的自动压合安装,提高弹簧压盖910安装的效率,并使全自动植弹簧压盖机的整体结构简单,设计合理。

35.而本实施例为了提高弹簧压盖910与夹具920之间的安装效率,因此,将输送轨道200、上料轨道300、机械手400和植入工位500分别设置两组,将第一组植入工位500设于第一组输送轨道200的起始端,而第一组机械手400则往返于第一组上料轨道300和第一组植入工位500之间,将第二组植入工位500设于第二组输送轨道200的尾端,第二组机械手400则往返于第二组上料轨道300和第二组植入工位500之间,从而使两组机械手400在分别对弹簧压盖910进行吸取传送和对弹簧压扣911进行旋转扣压时,不会相互干扰,使全自动植弹簧压盖机结构合理,并提高效率。

36.请参阅图1,因本实施例设有两组上料轨道300,当其中一组上料轨道300出现故障或休息时,为了实现两组植入工位500的同时工作,因此,在机箱100上还设有中转平台600,且中转平台600位于两组上料轨道300之间,当出现故障或休息时,通过其中一组机械手400,将对应上料轨道300上的弹簧压盖910进行吸取,并吸取放置到中转平台600上,而另一组机械手400则对中转平台600上的弹簧压盖910进行吸取传送至对应的植入工位500上,以此确保两组植入工位500同时进行工作,使全自动植弹簧压盖机结构合理,提高效率。

37.请参阅图3,本实施例中的植入工位500包括顶板510、挡料板520和夹紧组530,顶板510位于输送轨道200下方,并通过第一升降气缸540驱使上下移动,在顶板510上设有顶针550和定位针560,挡料板520则位于顶板510的一侧,并通过第二升降气缸570驱使上下移动,在顶板510的两侧还分别设有夹紧组530。

38.而夹紧组530包括夹板531、第三升降气缸532和推动气缸533,夹板531与第三升降气缸532连接,第三升降气缸532驱使夹板531上下移动,推动气缸533则与第三升降气缸532连接,并驱使第三升降气缸532移动。

39.具体的,当夹具920经输送轨道200进行输送时,会被挡料板520进行阻挡,从而使

夹具920处于植入工位500处,同时顶板510由第一升降气缸540驱使,向上顶升,而顶板510上的顶针550则顶住夹具920的底部,定位针560则穿过夹具920,机械手400启动,并对上料轨道300上的弹簧压盖910进行吸取,并移动至植入工位500,将弹簧压盖910放置到夹具950上,定位针560则同样穿入弹簧压盖910,以此对弹簧压盖910与夹具920之间进行定位,定位后,夹紧组530启动,第三升降气缸532驱使夹板531上升,同时推动气缸533则驱使夹板531朝夹具920和弹簧压盖910方向移动,移动到设定位置后,第三升降气缸532驱使夹板531向下,从而将弹簧压盖910紧紧压合于夹具920上,最后机械手400再将弹簧压盖910上的弹簧压扣911旋转扣入至夹具920中,以此完成对弹簧压盖910与夹具920的压合安装,安装后,第二升降气缸570驱使挡料板520向下移动,使压合安装完成的弹簧压盖910和夹具920继续通过输送轨道200向后序工位进行输送,最终,通过植入工位500完成对弹簧压盖910与夹具920的自动压合安装,避免人工安装,提高效率,降低劳动强度和人工成本。

40.请参阅图4,为了实现对弹簧压盖910的吸取传送,本实施例中的机械手400为四轴机械手,并在机械手400上设有识别装置410和吸盘支架420,吸盘支架420上设有拧压组430和若干吸盘440,拧压组430则包括驱动气缸431和夹爪气缸432,驱动气缸431设置在吸盘支架420上,夹爪气缸432与驱动气缸431连接,驱动气缸431驱使夹爪气缸432上下移动。

41.当夹具920被输送至植入工位500后,识别装置410会对夹具920进行检查识别,确定夹具920上是否有载有pcb板,后机械手400运行至上料轨道300处,并通过吸盘支架420上的吸盘440对上料轨道300上的弹簧压盖910进行吸取,并向植入工位500方向移动,当移至植入工位500处后,吸盘440将吸取的弹簧压盖910放置到夹具920上,此时,驱动气缸431驱使夹爪气缸432向下移动,使夹爪气缸432对弹簧压盖910上的弹簧压扣911进行夹取,后机械手400转动,使夹爪气缸432夹住弹簧压扣911进行旋转,将弹簧压扣911扣入到夹具920上,以此实现对弹簧压盖910与夹具920的机械化自动压合安装,提高效率,扣压后,再经识别装置410对弹簧压扣911是否扣入进行检查识别,以提高弹簧压盖910与夹具920压合安装的质量。

42.请参阅图5,另外,为了确保安全生产,本实施例中的全自动植弹簧压盖机还包括罩设在机箱100上的外罩700,通过外罩700对机箱100顶部进行罩设,有效提高生产安全性,同时,为使pcb板在生产过程中操作连贯,故在机箱700的两侧分别设置开口710,且两侧的开口710与输送轨道200的起始端和尾端对应,从而使输送轨道200与上工序和下工序连通,以此使pcb板生产过程连贯,提高pcb板整体的生产效率。

43.而本实施例中在对弹簧压盖910进行上料时,是通过机箱100一侧的上料组800进行上料,上料组800将弹簧压盖910上料至上料轨道300,以此实现对弹簧压盖910的自动上料,从而提高弹簧压盖910与夹具920的安装效率。

44.以上显示和描述了本实用新型的基本原理和主要特征及本实用新型的优点。凡本行业的技术人员均可按说明书附图所示和以上所述而顺畅地实施本实用新型;但是,凡熟悉本专业的技术人员在不脱离本实用新型技术方案范围内,利用以上所揭示的技术内容而作出的些许更动、修饰与演变的等同变化,均为本实用新型的等效实施例;同时,凡依据本实用新型的实质技术对以上实施例所作的任何等同变化的更动、修饰与演变等,均仍属于本实用新型的技术方案保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。