1.本技术属于汽车发动机配件领域,具体地涉及一种双刃正扭曲油环组件。

背景技术:

2.高爆发压力和高功率将会是下一代发动机技术升级的主要特征之一,而高的爆发压力和功率则对发动机耐久性提出了更苛刻的要求。发动机活塞环作为发动机核心零部件之一,将会面临着更高的耐久可靠性需求挑战。

3.如图1(a)是目前现有的一体式双刃油环的截面图,可以看出,上刮油刃和下刮油刃在径向厚度方向上是等距设计。由于缸套在发动机运行中有变形存在,油环在和缸套贴合的时候会受到缸套变形的影响,导致在运动中会有不可控的倾斜,这种情况下刮油刃的刮油效果就会受到影响。且两片式油环上侧面和环槽上侧面是平行设计,受环槽变形和环的运动变形的影响,环和环槽之间的贴合就会受影响,环和环槽之间的侧面密封也会受到影响。

4.作为改进,现有技术中提出了一种改进的双刃油环,如附图1(b)所示,上下刮油刃径向厚度不等产生不等面压并使油环产生扭曲,在实际的运行工况中,由于油环刚性以及缸套的良好润滑,通常情况下,靠油刃和缸套间的摩擦力,不足以实现单片双刃环的扭转,如果根据个型号的发动机工况来设计两个油刃的径向厚度差δr,过程复杂繁琐,而油刃径向厚度差δr不合理,反而会导致只有一个油刃工作,因此,这种单纯改变油刃径向高度的设置,会因为扭转效果达不到预期,使刮油效果大打折扣。

技术实现要素:

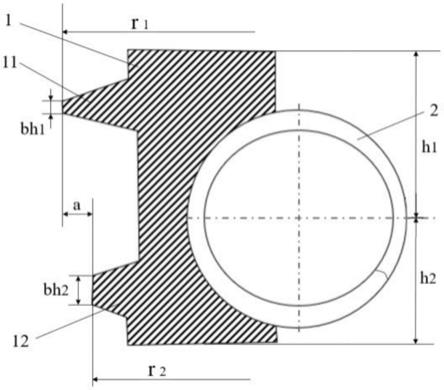

5.为了解决或改善背景技术中提到的问题,本技术提供了一种双刃正扭曲油环组件:包括双刃的油环和撑簧,油环包含:上油刃、下油刃和环体,上油刃和下油刃分别具备径向厚度r1和r2,撑簧中心轴线到油环上表面的距离为h1,到油环下表面的距离为h2,其中,上油刃径向厚度r1和下油刃的径向厚度r2的关系为:r1>r2,且撑簧中心轴线到油环上表面的距离h1和距离下表面的距离h2的关系为:h1>h2。

6.根据上述方案,进一步的,上油刃径向厚度r1和下油刃的径向厚度r2的关系为:r1≥r1 0.01mm,或r1/r2≥1.002。

7.根据上述方案,进一步的,撑簧中心轴线到油环上表面的距离h1和到下表面的距离h2的高度差δh为0.3mm-0.7mm时,上油刃径向厚度r1和下油刃的径向厚度r2的径向厚度差δr设置为0.012-0.030mm。优选的,高度差δh为0.6mm时,径向厚度r2的径向厚度差δr设置为0.02mm。

8.根据上述方案,进一步的,设置上油刃厚度rh1与下油刃厚度rh2的关系为:rh1<rh2。

9.根据上述方案,进一步的,对下油刃设置pvd或dlc涂层。

10.本技术提供的单片式双刃正扭曲油环,在设置上下油刃径向高度差δh的情况下,

调整了撑簧位置,大大提高油环扭转应力状态,从而至少有如下被验证的技术效果:

11.1、油环的向下刮油主要是下刮油刃的影响,下刮油刃的接触面压大,相对于上下刮油刃相等面压的设计,一定程度上非等面压的油环对环的刮油效果比较好。而进一步通过优化弹簧的位置,并结合刮油刃的间距差可以很好的保证油环能产生正扭曲和下刮油刃接触面压大的效果,大大提高了刮油效果;

12.2、正扭曲两片式油环会形成环和环槽之间的侧面密封效果,有利于封油,减小机油往上窜的风险,减小机油耗;

13.3、由于油环的下刮油刃的接触面压比上刮油刃大,加之pvd、dlc等涂层的保护,使刮油效果和封油效果更加显著。

附图说明

14.图1(a)示出了根据现有技术的一体式双刃油环。

15.图1(b)示出了根据现有技术改进的正扭曲油环。

16.图2示出了本技术实施例的正扭曲油环。

17.图3示出了本技术实施例的正扭曲油环在运行过程中偏转状态。

18.图4示出了环的扭曲角度和上下刮油刃之间的径向距离之间的关系。

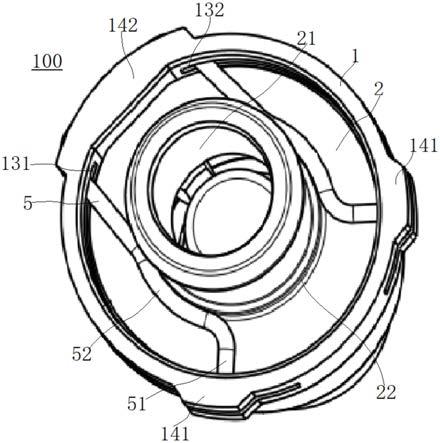

19.附图标记说明

20.1油环;11上油刃;12下油刃;

21.2撑簧;3缸套;4活塞;

具体实施方式

22.下面参照附图描述本技术的示例性实施方式。应当理解,这些具体的说明仅用于示教本领域技术人员如何实施本技术,而不用于穷举本技术的所有可行的方式,也不用于限制本技术的范围。

23.活塞环的作用是保证发动机的密封效果,防止燃油气体泄漏,对发动机性能有着很大影响。活塞环分气环和油环两种,气环的作用是保证活塞与气缸间的密封,用来密封燃烧室内的压缩空气;油环则用来刮除气缸上多余的机油,可以防止机油窜入气缸被烧结成为积碳。高爆发压力和高功率将会是下一代发动机技术升级的主要特征之一,而高的爆发压力和功率则对发动机耐久性提出了更苛刻的要求。发动机活塞环作为发动机核心零部件之一,将会面临着更高的耐久可靠性需求挑战。

24.众所周知,现有的刮油环有一体式和组合式,一体式双刃油环包含上下两个刮油刃,确保刮油效果。如图1(a)是目前现有的两片式油环的截面图,上刮油刃和下刮油刃在径向厚度方向上是等距设计,发动机运行过程中,缸套存在变形,因此,油环在和缸套贴合相对运行时,会受到缸套变形的影响出现不可控的倾斜,这会影响下刮油刃的刮油效果。进而使环和环槽之间的贴合就会受到影响,环和环槽之间的侧面密封就会受到影响。

25.作为改进,图1(b)中上下刮油刃径向厚度做出调整,减小下刮油刃的径向厚度,使两个油刃不等面压并产生扭曲,在实际的运行工况中,由于油环刚性以及缸套的良好润滑,通常情况下,这种径向厚度差δr非常难把握,而靠油刃和缸套间的摩擦力,不足以实现单片双刃环的扭转,反而会导致只有一个油刃工作,因此,这种单纯改变油刃径向高度的设

置,由于扭转效果达不到预期,使刮油效果大打折扣。

26.因此,本技术针对上述方案存在的技术问题,经过对活塞环实际工况的探究,提供了一种可以产生有效正扭曲的双刃油环,具体方案如下:

27.如现有技术中的一种双刃正扭曲油环组件:包括双刃油环1和撑簧2,油环1主要包含:上油刃11、下油刃12和环体13,上油刃11和下油刃12分别具备径向厚度r1和r2,由于油环在运行过程中,活塞下行刮油时,由于摩擦力的作用发生扭曲偏转,造成上油刃悬空,严重影响刮油效果,为了减轻或避免这种情况,作为改进,将两个油刃的径向厚度设置为:上油刃11径向厚度r1大于下油刃12的径向厚度r2,即:r1>r2,但实验发现,该种改进受不同工况的影响较大,简单来说,缸径的不同,都会造成r1和r2的插值的重新计算,而该种计算和验证过程繁琐,难以形成较为简单的适配设计。进一步研究发现,造成适配难得主要原因是,不同工况下得活塞油环得工作条件存在差异,从而在有些工况下,油环工作下行时,摩擦力不足,不足以使油环产生翻转或偏转,下油刃12不能接触到缸套,造成刮油能力损失,影响刮油效果。

28.为了进一步改进油环得偏转或偏转能力,本实施例得方案进一步提出了改进,如附图2的结构,设定撑簧2中心轴线到油环1上表面的距离为h1,距离油环2下表面的距离为h2,由于撑簧为油环提供一个支撑力,使其能够有一定预紧力的贴合在缸套上,由此,为了给油环提供一个帮助其翻转的预应力,使其在润滑状态良好的情况下,在较小的摩擦力作用下也能发生偏转,偏转状态下良好的刮油效果如附图3所示。根据油环组件的设置,该预应力由撑簧2提供。

29.在现有技术中,油环1的撑簧2中心线距离油环上下表面距离相同,即h1=h2,虽然该种状态下撑簧2所提供的预应力也能给油环1施加扭转的扭矩,但由于油环刚度,h1=h2的设置,并不能使油环产生偏转效果,为了给油环的偏转提供足够的偏转扭矩,向下移动撑簧2相对于油环1的位置,使撑簧中心线距离油环1上表面的距离h1大于距离下表面的距离h2,即h1>h2。

30.基于上述结构的调整,进一步实验验证和优化上述调整的合理性。设计实验通过控制变量法,首先,已知的设置为上油刃径向厚度r1大于下油刃径向厚度r2,撑簧2中心轴线到油环1上表面的距离h1大于到油环2下表面的距离h2。然后根据活塞油环常用材料,理论计算和模拟,为了保证扭曲空间,设置r1=r2 0.01mm保持不变,从h1=h2作为对比实验组开始验证,以撑簧的中心线向下位移0.05mm为单位,及δh为0.1mm为差值,依次设计了h1=h2 0.1mm,h1=h2 0.2mm,h1=h2 0.3mm......h1=h2 1mm十组油环作为模拟对象,撑簧2的预紧力提供的扭矩是依次线性增加的,也就是说距离下表面越近,扭转效果越好。以扭转效果最好的h1=h2 0.6mm保持不变,对r1和r2的差值进行调整,以δr=0.002mm为差值变化,设置r1=r2 0.008mm,r1=r2 0.01mm,r1=r2 0.012mm,r1=r2 0.018mm......r1=r2 0.05mm,发现在r1-r2<0.01mm时,由于两个油刃的差值较小,活塞向下运行时,油环扭曲产生的变形大于理论上上油刃脱离缸套的预算值,使该种优化没有意义,在r1=r2 0.04mm时,扭曲变形仍然不能使下油刃12与缸套接触,即在两者差值大于0.04mm时,该种设计也不起作用,因此,实际实验验证时,以r1=r2 0.01mm为基准界限,设计r1=r2 0.008mm,r1=r2 0.01mm,r1=r2 0.014mm,r1=r2 0.018mm,r1=r2 0.022mm,r1=r2 0.026mm,r1=r2 0.030mm,r1=r2 0.033mm,r1=r2 0.036mm作为验证方案。

31.在油刃径向厚度差δr与撑簧中心线位置距离高度差δh组合时,由于h1和h2的高度差值δh为1mm的设置使油环上的撑簧槽太靠近油环底部,使油环整体结构合理性变差,造成样件制作难度大,强度性能不能满足实际工况需求,因此,该差值上限被设置为0.7mm,实验验证数值被设置为h1=h2 0.1mm,h1=h2 0.2mm......h1=h2 0.7mm共7组。至此,实际实验验证的油环样件数为9种径向厚度差δr值和7种高度差δh配合,作为效果对照组,以高度差δh为0即不改变撑簧中心轴线的中间位置为参照组,共72组验证实验。

32.实验验证过程此处不再赘述,在发动机标准实验工况运行实验设定时间后,检查缸套内壁的标记的残留情况,标记物残留量通过缸套环周照相得到的图像,经图像处理得到的面积,即可得到验证效果。经过对结果的对比,在径向厚度差δr确定的情况下,撑簧2中心线高度差δh越大,缸套内壁上标记物的残留越少,也就是刮油效果越好,这也进一步印证了模拟结果中撑簧2向刮油环1的预紧力,从而产生油环扭转或偏转的预应力。

33.而在撑簧中心线高度差δh不变的情况下,刮油效果并非随径向厚度的厚度差δr的增大呈线性变化,实验结果中,配合径向厚度差δr。如附图4所示,其中纵轴为标记物残留量的换算的标准面积。从图像可以清楚的看出,多种配合所得到的刮油效果曲线均有重叠,造成交叉的原因可能是真正的刮油效果交叉,也可能是面积测量误差,但总体规律符合模拟计算预期。而在高度差δh为0.6mm时,在径向厚度差δr为0.014-0.026mm数值之间,获得了最低点,因此,将径向厚度差δr的数据设置为0.02mm制作样件,进一步验证,在相同实验参数下,如附图4中四次验证后星号标记的位置,确实获得了预期较好的效果。

34.在高度差δh为0.1mm,即撑簧中心轴线下移0.05mm时,径向厚度差在0.008mm时,由于活塞环偏转,上油刃脱离缸套,刮油效果不佳,而随着径向厚度差δr增加,两油刃协同刮油,效果良好,继续增加径向厚度差δr,由于撑簧提供的偏转扭矩不足,运行过程中,下油刃12不能接触缸套,刮油效果变差。

35.随着高度差δh的增加,提供的扭矩增加,刮油效果随着径向厚度差δr的变化效果走势相差不大。但是当高度差δh超过0.6mm,即撑簧中心轴线向下移动0.3mm时,在径向厚度差δr超过0.033mm时,刮油效果变差,甚至比高度差为0.5时更差,而在高度差δh为0.7时,焦点更是提前到了径向厚度差为0.014mm。究其原因,应该是高度差越大,撑簧提供的扭矩较大,运行过程中,将下油刃12挤压到缸套壁,上油刃11在摩擦力提供的扭矩下,脱离缸套,使刮油效果变差。

36.可以确定,撑簧中心轴线到油环上表面的距离h1和到下表面的距离h2的高度差δh为0.3mm-0.7mm时,即撑簧中心线下移0.2mm-0.35mm时,配合上油刃径向厚度r1和下油刃的径向厚度r2的径向厚度差δr设置为0.01-0.03mm认为可以获得较好的刮油效果。优选的,高度差δh为0.6mm时,径向厚度r2的径向厚度差δr设置为0.014-0.026mm。而作为通用的设置,进一步的,设置r1≥r2 0.01mm,或r1/r2≥1.002。

37.而为了更进一步的优化,本实施例中进一步提出,由于油环在运行过程中偏转摆动,因此,上油刃11厚度影响油环偏转摆动效果,因此,在本实施例中,进一步将上油刃11的厚度减小,而为了保证油刃强度,可只减小上油刃11的厚度与,而保持下油刃12的厚度,或者减小上油刃11的厚度,增大下油刃12的厚度。但作为概括性方案,设置上油刃厚度rh1与下油刃厚度rh2的关系为:

38.rh1<rh2。

39.该种设置的好处在于,进一步配合了撑簧中心线下移产生扭矩的大小。在有限的撑簧中心下移设置空间中,提供更大的扭矩。

40.为了进一步提高油环寿命,使上述实施例的正扭曲油环适用于各种工况,油环的下刮油刃的接触面压比上刮油刃大,作为改进,对下油刃采用涂层来保护,油环刮油刃优选的pvd、dlc等涂层。

41.本技术提供的一体式正扭曲油环具有如下优势:

42.1、油环的向下刮油主要是下刮油刃的影响,下刮油刃的接触面压大,相对于上下刮油刃相等面压的设计,一定程度上非等面压的油环对环的刮油效果比较好。而进一步通过优化弹簧的位置,并结合刮油刃的间距差可以很好的保证油环能产生正扭曲和下刮油刃接触面压大的效果,大大提高了刮油效果;

43.2、正扭曲两片式油环会形成环和环槽之间的侧面密封效果,有利于封油,减小机油往上窜的风险,减小机油耗;

44.3、由于油环的下刮油刃的接触面压比上刮油刃大,加之pvd、dlc等涂层的保护,使刮油效果和封油效果更加显著。

45.以上所述是本技术的优选实施方式,应当指出,对于本领域技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。