1.本发明涉及弹簧试验领域,尤其是涉及一种新型弹簧共振试验台。

背景技术:

2.现有的弹簧试验设备通常以测试弹簧疲劳次数为主,而较少进行共振试验。然而弹簧共振也是弹簧断裂的一大原因,因此在一些特定领域,弹簧的共振试验也是必不可少的。

3.目前市面上的弹簧试验机主要是由曲柄滑块机构组成,其频率较低,很难达到弹簧的共振频率,且其加载曲线单一,只能按正弦曲线进行加载,无法进行一些较复杂的测试。高频弹簧试验台则主要是电磁式,其能达到较高的频率,但是使用成本较高,对于一些低阶频率的弹簧则没有必要。

技术实现要素:

4.本发明提供了一种新型弹簧共振试验台,采用多凸起型凸轮进行加载,在提高加载频率的同时,还可以改变它的加载曲线,结构简单,操作方便。

5.本发明所采用的技术方案是:一种新型弹簧共振试验台,包括机架,机架下方固定有底座,底座上依次固定有连接的转速检测装置,轴承组件以及用于夹持待试验弹簧的夹持装置,轴承组件和夹持装置之间连接有凸轮轴装置,夹持装置上安装有振动加速度检测装置;转速检测装置用于采集电机的转速,振动加速度检测装置用于采集弹簧的振动频率。

6.本发明的特点还在于,

7.转速检测装置包括依次连接的联轴器、电机,所述转速检测装置还包括转速传感器,所述转速传感器位于联轴器的一侧,联轴器上贴有反光片。

8.轴承组件包括轴承座,所述轴承座一端连接有轴承座支架,所述轴承座内有角接触滚动球轴承。

9.凸轮轴装置包括驱动轴,所述驱动轴上安装有凸轮,凸轮通过键槽与驱动轴连接,凸轮两端安装有定位套。

10.用于夹持待试验弹簧的夹持装置上在左右两侧各有一个导柱,导柱上安装有下压装置和上压装置;待测试弹簧安装在下压装置和上压装置中间。

11.下压装置包括下压板,下压板中间安装有弹簧压紧装置,两侧安装有导柱定位装置

12.弹簧压紧装置包括安装在下压板中间的丝杠螺母,丝杠固定座通过螺栓与下压板相连,丝杠固定座中间与丝杠相连,通过转动丝杠,可调整下压装置和上压装置之间的距离。

13.导柱定位装置包括锁紧螺钉和导向套;导向套安装在左右两侧导柱上;锁紧螺钉安装在导向套上,与导柱面垂直,通过锁紧螺钉将下压装置固定在左右两侧导柱上。

14.上压装置包括左右两侧的直线轴承、上压板、弹簧安装定位装置和凸轮接触装置;

上压板通过左右两侧的直线轴承安装在导柱上;弹簧安装定位装置安装在上压板中部上端面。

15.弹簧安装定位装置包括定位块和定位销;定位销安装在定位块中间,定位块通过螺栓与上压板相连。

16.凸轮接触装置包括轴瓦安装板和轴瓦;轴瓦与凸轮相接触,通过转到凸轮,轴瓦随之上下振动并带动上压板上下振动,轴瓦通过螺栓安装在轴瓦安装版上;轴瓦安装板通过螺栓安装在上压板中间下端面上。

17.本发明的有益效果在于:

18.(1)本发明所述的弹簧共振测试试验台,采用凸轮机构对弹簧进行加载并利用变频电机进行调速,通过改变凸轮上推程与回程的数量,可以将变频电机的转动频率以整倍数提高,从而解决曲柄滑块式试验机频率低的问题。

19.(2)本发明所述的弹簧共振测试试验台,采用凸轮机构对弹簧进行加载并利用变频电机进行调速,通过改变凸轮上推程与回程的数量,可以将变频电机的转动频率以整倍数提高,从而解决曲柄滑块式试验机频率低的问题;

20.(3)本发明所述的弹簧共振测试试验台,上挡板通过丝杠轴承与丝杠联接,旋转丝杠可调节上挡板的位置,从而适应不同高度的弹簧以及对弹簧施加不同的压缩量。

附图说明

21.下面结合附图和实施例对本发明进一步说明。

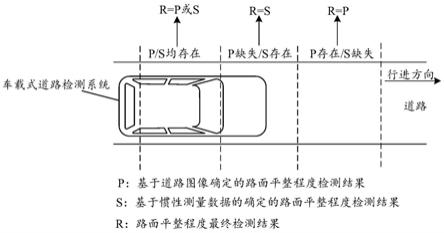

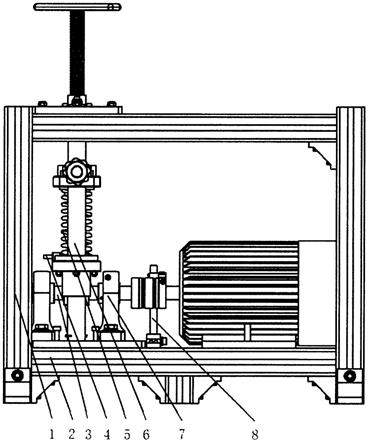

22.图1是本发明实施例示出的结构主视图;

23.图2是本发明实施例示出的转速检测装置结构图;

24.图3是本发明实施例示出的轴承组件结构图;

25.图4是本发明实施例示出的凸轮轴装置结构图;

26.图5是本发明实施例示出的夹持装置结构图;

27.图6是本发明实施例示出的下压装置结构图;

28.图7是本发明实施例示出的弹簧压紧装置结构图;

29.图8是本发明实施例示出的导柱定位装置结构图;

30.图9是本发明实施例示出的上压装置结构图;

31.图10是本发明实施例示出的弹簧安装定位装置结构图;

32.图11是本发明实施例示出的凸轮接触装置结构图。

33.图中,1-机架,2-底座,3-凸轮轴装置,4-振动加速度检测装置,5-弹簧应力检测装置,6-夹持装置,7-轴承组件,8-转速检测装置,9-转速传感器,10-联轴器,11-电机,12-轴承,13-轴承座,14-轴承座支架,15-驱动轴,16-定位套,17-凸轮,18-导柱,19-下压装置,20-待测弹簧,21-上压装置,22-弹簧压紧装置,23-导柱定位装置,24-下压板,25-丝杠,26-丝杠固定座,27-下定位块,28-导向套,29-锁紧螺钉,30-弹簧安装定位装置,31-上压板,32-直线轴承,33-凸轮接触装置,34-定位销,35-上定位块,36-轴瓦安装板,37-轴瓦,38-凸轮。

具体实施方式

34.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明文字能够据以实施。

35.本发明可以有许多不同的形式实施,而不应该理解为限于再次阐述的实施例,相反,提供这些实施例,使得本公开将是彻底和完整的。在附图中,为了清晰起见,会夸大结构和区域的尺寸和相对尺寸。

36.如图1所示,本发明提供一种新型弹簧共振试验台,包括机架1,机架1下方固定有底座2,底座2上依次固定有连接的转速检测装置8,轴承组件7以及用于夹持待试验弹簧的夹持装置6,轴承组件7和夹持装置6之间连接有凸轮轴装置3,夹持装置6上安装有振动加速度检测装置4;转速检测装置8用于采集电机的转速,振动加速度检测装置4用于采集弹簧的振动频率。

37.如图2所示,转速检测装置8包括依次连接的联轴器10、电机11,所述转速检测装置8还包括转速传感器9,所述转速传感器9位于联轴器10的一侧,联轴器10上贴有反光片;反光片每反射一次转速传感器9照射的光线,记录转动一圈。

38.如图3所示,轴承组件7包括轴承座13,所述轴承座13一端连接有轴承座支架14,所述轴承座13内有角接触滚动球轴承12;如图4所示,凸轮轴装置3包括驱动轴15,驱动轴15上安装有凸轮17,凸轮17通过键槽与驱动轴15连接,凸轮17两端安装有定位套16;如图5所示,用于夹持待试验弹簧的夹持装置6上在左右两侧各有一个导柱18,导柱18上安装有下压装置19和上压装置21;待测试弹簧20安装在下压装置19和上压装置21中间;如图6所示,下压装置19包括下压板24,下压板中间安装有弹簧压紧装置22,两侧安装有导柱定位装置23;如图7所示,弹簧压紧装置22包括安装在下压板中间的丝杠固定座26,丝杠固定座26通过螺栓与下压板24相连,丝杠固定座26中间与丝杠25相连,通过转动丝杠25,可调整下压装置19和上压装置21之间的距离;如图8所示,导柱定位装置23包括锁紧螺钉29和导向套28;导向套28安装在左右两侧导柱18上;锁紧螺钉29安装在导向套28上,与导柱18面垂直,通过锁紧螺钉29将下压装置19固定在左右两侧导柱18上;如图9所示,上压装置21包括左右两侧的直线轴承32、上压板31、弹簧安装定位装置30和凸轮接触装置33;上压板31通过左右两侧的直线轴承32安装在导柱18上;如图10所示,弹簧安装定位装置30安装在上压板31中部上端面;弹簧安装定位装置30包括上定位块35和上定位销34;上定位销34安装在上定位块35中间,上定位块35通过螺栓与上压板31相连;如图11所示,凸轮接触装置33包括轴瓦安装板36和轴瓦37;轴瓦37与凸轮38相接触,通过转动凸轮38,轴瓦37随之上下振动并带动上压板31上下振动,轴瓦37通过螺栓安装在轴瓦安装板36上;轴瓦安装板36通过螺栓安装在上压板31中间下端面上。

39.本发明所述的弹簧共振测试试验台的工作过程如下:

40.工作时,将待测工况下的凸轮38安装到驱动轴15上,根据待测弹簧20的型号选择对应的定位块35,并将待测弹簧20置于上压板31的定位块35之间;然后转动丝杠25,令下压装置19中的下定位块27与待测弹簧20上端压紧,调整待测弹簧20的压缩量;调整完成后拧紧锁紧螺钉29,使待测弹簧20固定;启动电机11,逐步提升电机11转速,当待测弹簧20处于共振状态时,电机11转速保持恒定;待电机11转速稳定后,启动弹簧应力采集装置5、转速传感器9和振动加速度传感器4;采集一定时间的弹簧共振状态下的数据后,逐步降低电机转

速至停止转动;关闭信号采集设备。

41.通过以上方式,本发明所述的弹簧共振测试试验台,可安装不同类型的凸轮实现不同的加载曲线,可在不同加载工况下开展共振试验;本发明所述的弹簧共振试验台,改变凸轮上推程和回程的数量,可将变频电机的转动频率以整倍数提高,解决曲柄滑块式试验机频率低的问题;本发明所述的弹簧共振试验台,下压板通过丝杠螺母与丝杠连接,旋转丝杠可调节下压板的位置,从而适应不同高度的弹簧及对弹簧施加不同的压缩量。

42.本发明所述的凸轮式低阶频率弹簧共振试验台,可对弹簧进行低阶频率压缩试验,用以测试弹簧在共振状态下的疲劳寿命,结构简单可靠,操作方便,测试精确度高。

43.尽管本发明的实施方案已公开如上,但其并不仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权力要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里展示与描述的图例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。