1.本发明涉及混凝土楼板的注浆修复技术领域,具体涉及楼板的板下注浆加固工艺及其配套装置和加固成型楼板。

背景技术:

2.由于环境中的水汽、氯离子等因素的影响,混凝土结构在使用若干年后经常出现钢筋锈涨导致混凝土剥落的问题。对于混凝土楼板,上部有较厚的混凝土找平层及地面铺装等保护层,楼板与外界环境隔绝,但是对于楼板底部,由于钢筋保护层厚度较小,而板底往往又直接暴露于外界环境中,尤其对于沿海地区,环境中的水汽、氯离子侵蚀钢筋,钢筋锈涨和混凝土剥落的病害很常见。随着高强灌浆料等加固材料的出现,针对楼板下部缺陷进行注浆修复的方法近年来逐渐得到应用,现将目前工程中的灌浆方法进行如下具体陈述:目前注浆修复常见于混凝土柱、梁和楼板的增大截面加固施工,对于常规混凝土楼板下部增大截面的加固作业,是在楼板下部绑扎钢筋网,支设模板,然后贯穿楼板开设大量的注浆孔和向上的排气孔,将灌浆料从上向下依靠重力进行灌注,随着浆体液面向上发展,顶部空气能够顺利沿着专设的排气孔向上排出,通过多留设排气孔,能够更好排净空气,保证注浆的密实以及新老混凝土的紧密接触,不会在新老混凝土之间产生空腔或空鼓。

3.然而上述传统的灌浆方法在修复楼板底部缺陷的实际工作中,存在很多弊端,现将该弊端进行如下具体说明:当楼盖上部处于正常使用状态,尤其是堆积有覆土、绿植、水池等景观做法时,如果由楼盖上部进行注浆、排气,则必然对楼盖顶部原有面貌造成大面积破坏,增加人力与物力消耗,增加大量间接成本,造成浪费。对于住宅等建筑物,从上部注浆修复楼板缺陷还会产生大量的邻里矛盾和纠纷。

4.由此可见,设计出一种全新的注浆加固工艺以解决上述问题,对于目前本领域来说是迫切需要的。

技术实现要素:

5.有鉴于此,本发明的目的在于提供楼板的板下注浆加固工艺及其配套装置和加固成型楼板,以解决现有技术在实际操作过程中存在的缺陷,即其需从楼板上部灌浆、排气,对楼盖顶部原有面貌造成大面积破坏的问题。

6.本发明通过以下三个技术方案实现:本发明之一:楼板的板下注浆加固工艺,具体步骤如下:凿除板底待加固缺陷区域内疏松、开裂或剥落的混凝土,并将整个缺陷区域划分为若干个注浆区,每个注浆区为一个中间高四周低呈倒锥形的凹槽;凹槽的最高点位置安装注浆排气一体装置,并在剔凿区域的底部支设底模,注浆排气一体装置

的排气管与注浆管皆贯穿底模,并延伸至底模下部;注浆排气一体装置的排气管进气口对接于凹槽的最高点,但排气管与凹槽未直接接触,二者之间存在间距;此时注浆排气一体装置的注浆管开始由下往上进行压力注浆,排气管则由上往下排出剔凿区域内的气体及混杂的浆体;当排气管溢出的全部为浆体,而不再有气体排出时,则停止注浆。

7.进一步,倒锥形状的凹槽,其区域直径或边长不超过2m,其凹槽内壁的斜面与水平面夹角为1

°

~5

°

。

8.进一步,在剔凿区域内对原钢筋网进行更换,针对于更换后的全新水平钢筋网,钢筋两端应植入周边混凝土梁。

9.进一步,采用具有微膨胀、水灰比介于0.08~0.12的水泥基高强灌浆料,注浆压力应控制在0.1~0.5mpa,灌浆料内掺加聚丙烯纤维及钢纤维提高其抗裂性能,待灌浆料灌注二十四小时后,方拆除底模。

10.本发明之二:楼板的板下注浆加固工艺的配套装置,该配套装置为注浆排气一体装置,其包括:注浆管以及与注浆管相邻设置的排气管;所述注浆管与排气管的顶部皆贯穿注浆区域的底模,且至少部分延伸至注浆区域的内部,所述排气管的顶部与注浆区域内部凹槽相对应;所述注浆管与排气管上,且位于底模的下方分别设置有单向阀。

11.进一步,所述排气管与注浆管上设置有用于将二者衔接为一体的衔接板,且该衔接板位于底模的下方,所述衔接板上配置有锁紧螺杆,所述锁紧螺杆贯穿底模,并螺纹拧紧于底模上。

12.进一步,所述排气管的顶部套设有凹杯形状的密目滤网,且该密目滤网为底部开口的中空结构,所述密目滤网底部的开口朝向于排气管,所述密目滤网的开口处一体设置有与排气管直接接触的延伸网。

13.进一步,密目滤网采用钢板网制作,网孔为平行四边形,孔边长为3~5mm。

14.本发明之三:加固工艺所加固成型的楼板,包括注浆后新的下混凝土层和未注浆的上混凝土层,所述上混凝土层和下混凝土层二者相接,所述下混凝土层的顶壁具有增大新旧混凝土接触面积与摩擦力的凿毛面;所述下混凝土层内安放有钢筋网,所述下混凝土层的底部设置有底模,所述下混凝土层的内部设置有至少一个排气管与至少一个注浆管,且该排气管与注浆管的底端分别贯穿底模,并延伸至底模的下方。

15.进一步,所述排气管与注浆管上分别设置有单向阀,且该单向阀位于底模的下方。

16.本发明的有益效果在于:该楼板的板下注浆加固工艺及其配套装置和加固成型楼板,当剔凿区域剔凿完毕后,于其下方安装注浆排气一体化装置与底模,当通过注浆管进行注浆时,随着液面的上升,腔内空气分别被挤压到凹槽的最高点,穿过密目滤网进入排气口,并顺着排气管向下排出,浆液由于表面张力原理被密目滤网阻拦,暂时不会进入排气管,随着空腔的注满,密目滤网以外的空气基本排净,并被浆体充满,浆体压力逐渐增大,在压力作用下克服表面张力渗入密目滤网内,将密目滤网内空气挤出后,浆液顺排气管流出,当排气内流出的都是浆体没有空气以后,关闭灌浆和排气阀门的单向阀,停止注浆。本技术技术方案将注浆排气一体

装置安装于楼板下方,可有效避免对楼板顶部未注浆区域及上部的面层等附属物造成破坏,且此处注浆排气一体装置,既可作为注浆工具,又可由上至下排出剔凿区域内的空气,结构紧凑,在真正意义上,解决了传统注浆加固工艺在实际操作过程中存在的缺陷,即需从楼板顶部灌浆、排气,对楼盖顶部原有面貌造成大面积破坏的问题。

17.本发明的其他优点、目标和特征将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

18.附图说明

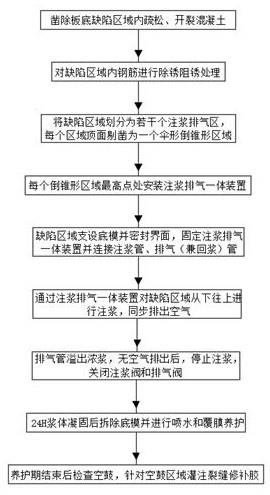

19.图1为本发明的注浆加工工艺流程示意图;图2为本发明的注浆后混凝土楼板的局部剖视图。

20.图中:1、上混凝土层;2、下混凝土层;3、底模;4、排气管;5、单向阀;6、注浆管;7、密目滤网;8、锁紧螺杆;9、衔接板。

具体实施方式

21.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

22.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

24.在本发明的上述描述中,需要说明的是,术语“一侧”、“另一侧”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

25.此外,术语“相同”等术语并不表示要求部件绝对相同,而是可以存在微小的差异。术语“垂直”仅仅是指部件之间的位置关系相对“平行”而言更加垂直,并不是表示该结构一定要完全垂直,而是可以稍微倾斜。

26.本发明之一:请参阅图1,本发明提供一种技术方案:楼板的板下注浆加固工艺,具体步骤如下:凿除板底待加固缺陷区域内疏松、开裂或剥落的混凝土,并将整个缺陷区域划分为若干个注浆区,每个注浆区为一个中间高四周低呈倒锥形的凹槽,此处需说明的是,一个已经完工的混凝土楼板,在对其进行注浆加固时,并非对其整体进行重新加工,而是针对于需剔凿的存在缺陷的区域,剔凿主要针对疏松、开裂甚至剥落的混凝土,并对钢筋

进行除锈、阻锈处理,当待凿毛和混凝土需剔凿范围描绘完毕后,则使用外界工具(电钻或其他本领域现有技术),对需剔凿板底进行作业,将混凝土剥落、缺陷处拆离于原板底,并根据其形态,划分为若干个注浆区域,每个注浆区域的楼板底部经过进一步剔凿修补,形成一个伞形倒锥形的粗糙界面;缺陷区域内绑扎安装新增的水平钢筋网,水平钢筋的两端植入板周围的梁侧面;然后向上部保留的混凝土内沿竖向分散种植拉结钢筋,拉结钢筋在水平面内呈梅花状分布,将上混凝土与下混凝土内新增的钢筋网拉结在一起;凹槽的最高点位置安装注浆排气一体装置,并在剔凿区域的底部支设底模,注浆排气一体装置的排气管与注浆管皆贯穿底模,并延伸至底模下部,注浆区底模与周围构件缝隙需用海绵密封条或聚氨酯发泡剂密封,避免浆体流失,且应避免发泡剂进入模板内侧的注浆区;一体装置顶部位于底模以上的注浆区域,底部贯穿底模,位于注浆区域以外,一体装置排气管的顶部与倒锥形凹槽的最高点相对应采用具有微膨胀、水灰比介于0.08~0.12的水泥基高强灌浆料,在保证密实性的前提下,能保证压力注浆的流动性及抗裂性能;注浆排气一体装置的排气管进气口对接于凹槽的最高点,但排气管与凹槽未直接接触,二者之间存在间距;此时注浆排气一体装置的注浆管开始由下往上进行压力注浆,排气管则由上往下排出剔凿区域内的气体及混杂的浆体;当排气管溢出的全部为浆体,而不再有气体排出时,则停止注浆,同时关闭注浆管和排气管的单向阀。

27.本实施例中:倒锥形状的凹槽,其区域直径或边长不超过2m,其凹槽内壁的斜面与水平面夹角为1

°

~5

°

,此处设置如此规格的凹槽,其目的是提高对灌浆区域的气体排出效率。

28.本实施例中:在剔凿区域内对原钢筋网进行更换,针对于更换后的全新水平钢筋网,钢筋两端应植入周边混凝土梁,当原钢筋网出现锈蚀严重时,可随即对其进行更换,以保障加固楼板的整体结构强度,此处放置有钢筋植入梁,钢筋植入梁有横向和纵向两种,其目的是保证钢筋拉结,在浇筑新的混凝土成型后,保证楼板弯矩、轴力的有效传递,当钢筋锈蚀不严重,凿除缺陷部分,进行除锈和阻锈处理,而还可根据需要,在原有钢筋的基础上,增加钢筋网,钢筋两端均应植入梁内不少于10倍钢筋直径的深度。

29.本实施例中:采用具有微膨胀、水灰比介于0.08~0.12的水泥基高强灌浆料,注浆压力应控制在0.1~0.5mpa,灌浆料内掺加聚丙烯纤维及钢纤维提高其抗裂性能,待灌浆料灌注二十四小时后,方拆除底模,当灌浆24h后,拆除底模,可避免混凝土未完全凝固而随意拆除底模,导致老混凝土与新浇筑浆体界面产生空鼓,或新浇筑浆体由于强度过低而产生损伤。

30.本发明之二:参考附图2,楼板的板下注浆加固工艺的配套装置,该配套装置为注浆排气一体装置,其包括:注浆管以及与注浆管相邻设置的排气管;注浆管与排气管的顶部皆贯穿注浆区域的底模,且至少部分延伸至注浆区域的内部,排气管的顶部与注浆区域内部凹槽相对应;一体装置顶部位于底模以上的注浆区域,底部贯穿底模,位于注浆区域以外,一体装置排气管的顶部与倒锥形凹槽的最高点相对应;注浆管与排气管上,且位于底模的下方分别设置有单向阀;本技术技术方案志在将排气管与注浆管二合一,当需对剔凿区域注浆时,经由注

浆管对剔凿区域内部进行注浆,此时注浆区域内部气体则经由排气管排出,当排气管溢出浆料时,则停止注浆,并关闭单向阀,此处凹槽,其目的是用于将排气管进气口处周围气体,进行聚集与适应性收拢,以提高排气效率;本技术技术方案,其志在将排气与注浆的方法与结构进行整合,于楼板下方进行一次性注浆与排气,从而在简化工作量与工作步骤的同时,可避免对楼板上方已经存在的面层、植被或其他建筑做法造成破坏。

31.本实施例中:排气管与注浆管上设置有用于将二者衔接为一体的衔接板,且该衔接板位于底模的下方,衔接板上配置有锁紧螺杆,锁紧螺杆贯穿底模,并螺纹拧紧于底模上,此处通过衔接板与锁紧螺杆,可用于将排气管与注浆管适应性固定于底模的下方,以避免注浆高压作用下注浆管脱落,或注浆管与排气管出现随意晃动的情况,而影响正常的注浆工作与排气工作。

32.本实施例中:排气管的顶部套设有凹杯形状的密目滤网,且该密目滤网为底部开口的中空结构,密目滤网底部的开口朝向于排气管,密目滤网的开口处一体设置有与排气管直接接触的延伸网,此处设置有网孔较小的密目滤网及延伸网,其目的是浆液碰到密目滤网时,由于液体表面张力原理,浆体受到密目滤网的阻拦,暂时不会进入排气管,随着剔凿区域内部逐渐注满浆料,密目滤网以外的空气基本排净并被浆体充满,浆体压力增大,在压力作用下克服液体表面张力而渗入密目滤网,将密目滤网内空气挤出后,浆液顺排气管流出,简而言之,密目滤网可避免在初始灌浆时,部分浆料则直接经由排气管溢出,浆体占据排气孔,既影响空气的顺利排出,又造成浆料浪费等情况。

33.本实施例中:密目滤网采用钢板网制作,网孔为平行四边形,孔边长为3~5mm,在浆体压力较低时,能临时阻挡浆体进入,优先让腔体内空气顺利排走,在密目滤网外注满浆体,浆体压力升高后能渗入密目滤网并填充整个注浆区域,密目滤网利用表面张力原理,在浆体压力较低时可以阻止浆体进度排气管口周围,优先排出空气;空气排净后随着浆体压力上升,浆体进入并注满滤网内空间。本发明之三:加固工艺所加固成型的楼板,包括注浆后新的下混凝土层2和未注浆的上混凝土层1,上混凝土层和下混凝土层二者相接,下混凝土层的顶壁具有增大新旧混凝土接触面积与摩擦力的凿毛面,凿毛面为凹凸状,其表面还可具有层次不齐的毛面,此时在对下混凝土层注浆时(注浆管注浆),可增加下混凝土层与上混凝土层之间的连接性,提高楼板的整体稳定性,与上混凝土层的总体界面形状为一个或多个倒锥形界面;另外,缺陷区域内绑扎安装新增的水平钢筋网,水平钢筋的两端植入板周围的梁侧面;然后沿竖向分散种植拉结钢筋,将上混凝土与下混凝土内新增的钢筋网拉结在一起,上述措施能保证新成型的楼板的整体性和受力性能,而此处需要说明的是,下混凝土层原先为中空状,其因混凝土疏松,故事先将其由下方开始剔除,此时则需重新对该区域进行注浆与排气;下混凝土层内安放有钢筋网,下混凝土层的底部设置有底模3,下混凝土层的内部设置有至少一个排气管4与至少一个注浆管6,且该排气管与注浆管的底端分别贯穿底模,并延伸至底模的下方,此处经由注浆管对下混凝土层进行注浆,而下混凝土层原先为中空区域,则其内部气体,经由排气管排出,当排气管溢出浆料时,则停止注浆,此处所提及的钢筋网,其目的是提高下混凝土层的结构稳定性,本技术技术方案,其志在由楼板下方进行注浆和排气,可避免对楼板上方已经存在的植被或建筑物造成破坏;

此处还可参考附图2,排气管的进气口处套设有密目滤网7,该密目滤网为底部开口的中空结构,密目滤网底部的开口朝向于排气管,密目滤网的开口处一体设置有与排气管直接接触的延伸网,此处设置有密目滤网及延伸网,其目的是浆液受到密目滤网的阻拦,暂时不会进入排气管,随着剔凿区域内部逐渐注满浆料,密目滤网以外的空气基本排净并被浆体充满,浆体压力增大,在压力作用下渗入密目滤网,将密目滤网内空气挤出后,浆液顺排气管流出,简而言之,密目滤网可避免在初始灌浆时,部分浆料则直接经由排气管溢出,造成浆料浪费等情况;此处还可参考附图2,排气管和注浆管上一体设置有衔接板9,并未与底模的下方,并在衔接板上设置有锁紧螺杆8,可将衔接板固定于底模上,此处通过衔接板与锁紧螺杆,可用于将排气管与注浆管适应性固定于底模的下方,以避免注浆管与排气管出现随意晃动的情况,而影响正常的注浆工作与排气工作;新增加的水平钢筋网,下混凝土层内设置竖向拉结钢筋植入上混凝土层保证共同工作,所述竖向拉结钢筋呈梅花状布置,最大间距不超过500mm。

34.本实施例中:排气管与注浆管上分别设置有单向阀5,且该单向阀位于底模的下方,当需停止注浆时,随即关闭单向阀,可避免浆料继续溢出。

35.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。