1.本发明涉及一种基于台架的工程机械行车制动性能检测系统及方法,属于轮式挖掘机整机检测工艺技术领域。

背景技术:

2.现有驻车制动检验方法是将车辆停放至专用检测指定区域,启动驻车制动器,通过外力牵引轮式挖掘机,观测车轮与地面是否产生相对滚动,无则合格,有则不合格;行车制动性能检验方法是检验人员操纵轮式挖掘机在铺装专用封闭制动性能检测路面跑合到一定速度后,检验人员踩下制动踏板,测量制动距离是否小于设计长度,是则合格,否则不合格,该方法存在以下问题:

3.一、检测精度低:现有检测方法为定性检测,检测精度相对不高;同时受到路面平整度、磨损、异物及湿滑等因素影响,检测结果存在误判风险;

4.二、检测效率低:现有检测方法受场地限制,检测效率较低;且雨雪天气时,因路面湿滑导致无法检测;

5.三、存在安全风险:现有行车制动检测过程需人员操纵车辆,当路面湿滑或存有异物时,存在车辆侧滑、倾翻等风险;

6.四、占地面积大:现有对驻车制动和行车制动检测方法需建设2个露天专用场地,占用场地面积一般大于3000平米。

技术实现要素:

7.本发明的目的在于克服现有技术中的不足,提供一种基于台架的工程机械行车制动性能检测系统及方法,能够有效提升检测精度和检测效率,降低风险。

8.为达到上述目的,本发明是采用下述技术方案实现的:

9.第一方面,本发明提供了一种基于台架的工程机械行车制动性能检测系统,包括:

10.控制装置:通过条码扫描机构识别被测车辆车型后,将识别信息通过上位机发送至台架装置;

11.台架装置:基于识别信息通过轴距调整机构调整台架装置上的辊筒机构轴距;

12.动力装置:响应于被测车辆处于制动时通过电机和传动机构向辊筒机构输出扭矩;

13.驾驶辅助系统:在被测车辆性能检测过程中对驾驶员进行驾驶辅助提示;

14.安防装置:在被测车辆性能检测过程中进行安防保护和通行提示;

15.所述控制装置通过光栅检测辊筒机构与被测车辆轮胎之间是否发生相对转动,并将检测得到的光栅信息通过plc实时传至上位机,所述上位机依据光栅信息判断轮挖爬坡性能检测结果,并将结果反馈到驾驶辅助装置,所述控制装置在车辆完全驶离后自动打印检测结果。

16.进一步的,所述安防装置包括行驶信号机构和防冲出绳,所述防冲出绳共有四个

且设置于台架装置的周围,所述行驶信号机构和驾驶辅助系统均设置于被测车辆驾驶舱的可视范围内。

17.进一步的,所述行驶信号机构:

18.响应于辊筒机构轴距调整时,向驾驶员发出禁止行驶信号;

19.响应于辊筒机构轴距调整到位后,向驾驶员发出通行信号;

20.响应于被测车辆行驶至台架装置指定位置时,向驾驶员发出禁止行驶信号;

21.响应于被测车辆检测完成且驾驶员拆卸防冲出绳后,向驾驶员发出通行信号;

22.响应于被测车辆完全驶离检测区域后,发出禁止通行信号。

23.进一步的,所述驾驶辅助系统:

24.响应于辊筒机构轴距调整完成后,辅助驾驶员驾驶被测车辆行驶至台架装置指定位置;

25.响应于被测车辆行驶至台架装置指定位置后,提示驾驶员安装防冲出绳;

26.响应于驾驶员进行前进制动检测时,向驾驶员发出前进档制动信号;

27.响应于驾驶员进行倒车制动检测时,向驾驶员发出倒车档制动信号;

28.响应于驾驶员进行空挡制动检测时,向驾驶员发出空档制动信号;

29.响应于任一项制动检测结束后,向驾驶员显示上位机反馈的检测结果;

30.响应于前进检测结果不合格、倒车制动检测不合格或空挡制动检测完成后,提示驾驶员驶离。

31.进一步的,所述控制装置通过扭矩传感器检测电机输出扭矩后,通过plc上传至上位机,所述上位机将输出扭矩数据曲线转化成制动力曲线,所述电机响应于输出扭矩达到预设扭矩时停止。

32.进一步的,所述动力装置响应于驾驶员进行前进制动检测或倒车制动检测时,通过电机和传动机构向辊筒机构输出扭矩方向与前进方向相同,所述动力装置响应于驾驶员进行空挡制动检测或倒车制动检测时,通过电机和传动机构向辊筒机构依次输出与前进方向相同和相反的扭矩。

33.第二方面,本发明提供了一种基于台架的工程机械行车制动性能检测方法,包括:

34.通过条码扫描机构识别被测车辆车型后,得到识别信息;

35.基于识别信息通过轴距调整机构调整台架装置上的辊筒机构轴距;

36.响应于被测车辆处于制动时通过电机和传动机构向辊筒机构输出扭矩;

37.在被测车辆性能检测过程中对驾驶员进行驾驶辅助提示、安防保护和通行提示;

38.通过光栅检测辊筒机构与被测车辆轮胎之间是否发生相对转动,得到光栅信息;

39.依据光栅信息判断轮挖爬坡性能检测结果并向驾驶员反馈,在车辆完全驶离后自动打印检测结果。

40.进一步的,在被测车辆性能检测过程中对驾驶员进行通行提示,包括:

41.响应于辊筒机构轴距调整时,向驾驶员发出禁止行驶信号;

42.响应于辊筒机构轴距调整到位后,向驾驶员发出通行信号;

43.响应于被测车辆行驶至台架装置指定位置时,向驾驶员发出禁止行驶信号;

44.响应于被测车辆检测完成且驾驶员拆卸防冲出绳后,向驾驶员发出通行信号;

45.响应于被测车辆完全驶离检测区域后,发出禁止通行信号。

46.进一步的,在被测车辆性能检测过程中对驾驶员进行驾驶辅助提示,包括:

47.响应于辊筒机构轴距调整完成后,辅助驾驶员驾驶被测车辆行驶至台架装置指定位置;

48.响应于被测车辆行驶至台架装置指定位置后,提示驾驶员安装防冲出绳;

49.响应于驾驶员进行前进制动检测时,向驾驶员发出前进档制动信号;

50.响应于驾驶员进行倒车制动检测时,向驾驶员发出倒车档制动信号;

51.响应于驾驶员进行空挡制动检测时,向驾驶员发出空档制动信号;

52.响应于任一项制动检测结束后,向驾驶员显示上位机反馈的检测结果;

53.响应于前进检测结果不合格、倒车制动检测不合格或空挡制动检测完成后,提示驾驶员驶离。

54.进一步的,所述前进制动检测包括在被测车辆处于前进档制动时,通过电机和传动机构向辊筒机构输出与前进方向相同的扭矩;所述倒车制动检测包括在被测车辆处于倒车档制动时,通过电机和传动机构向辊筒机构输出与前进方向相同的扭矩;所述空挡制动检测包括在被测车辆处于空档制动时,通过电机和传动机构向辊筒机构依次输出与前进方向相同和相反的扭矩。

55.与现有技术相比,本发明所达到的有益效果:

56.(1)本检测方法的应用可实现制动性能量化检测,降低误差,消除因检测路面等外界因素影响导致的误判,同时可大幅降低轮胎在检测过程中异常磨损等质量问题;

57.(2)本检测方法的应用可消除天气影响,实现全天候轮挖检测;

58.(3)本检测方法的应用通过安防装置、驾驶辅助装置,消除检测过程安全隐患,通过系统防错设计,消除人为因素可能导致的安全风险;

59.(4)本检测方法的应用可大幅降低检测过程人员精神劳动强度,避免驾驶员精力不集中带来的安全风险;

60.(5)本检测方法的应用可大幅降低检测过程人员漏检、错检的质量风险,不需要专设大型场地即可实现制动检测。

附图说明

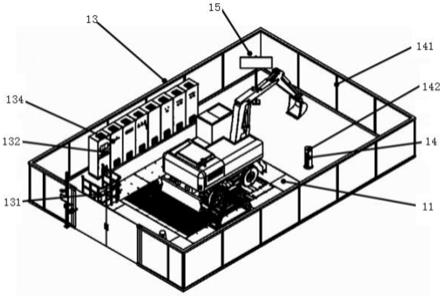

61.图1是本发明实施例一提供的基于台架的轮式挖掘机制动性能检测方法硬件结构图;

62.图2是本发明实施例一提供的台架装置结构图;

63.图3是本发明实施例一提供的动力装置结构图;

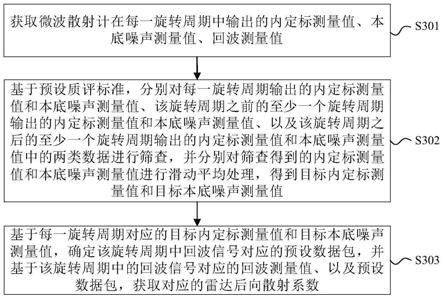

64.图4是本发明实施例二提供的检测方法流程图。

65.图中:11、台架装置;111、轴距调整机构;112、辊筒机构;12、动力装置;121、电机;122、传动机构;13、控制装置;131、条码扫描机构;132、上位机;133、扭矩传感器;134、plc;135、光栅;14、安防装置;141、行驶信号机构;142、防冲出绳;15、驾驶辅助系统;

具体实施方式

66.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

67.实施例一:

68.请参阅图1-3,一种基于台架的工程机械行车制动性能检测系统,包括:台架装置11、控制装置13、反向扭矩机构、安防装置14和驾驶辅助系统15,其中:

69.控制装置13通过条码扫描机构131识别被测车辆车型后,将识别信息通过上位机132发送至台架装置11;

70.台架装置11基于识别信息通过轴距调整机构111调整台架装置11上的辊筒机构112轴距;

71.动力装置12响应于被测车辆处于制动时通过电机121和传动机构122向辊筒机构112输出扭矩;动力装置12响应于驾驶员进行前进制动检测或倒车制动检测时,通过电机121和传动机构122向辊筒机构112输出扭矩方向与前进方向相同,动力装置12响应于驾驶员进行空挡制动检测或倒车制动检测时,通过电机121和传动机构122向辊筒机构112依次输出与前进方向相同和相反的扭矩。

72.驾驶辅助系统15在被测车辆性能检测过程中对驾驶员进行驾驶辅助提示;且驾驶辅助系统15响应于辊筒机构112轴距调整完成后,辅助驾驶员驾驶被测车辆行驶至台架装置11指定位置;响应于被测车辆行驶至台架装置11指定位置后,提示驾驶员安装防冲出绳142;响应于驾驶员进行前进制动检测时,向驾驶员发出前进档制动信号;响应于驾驶员进行倒车制动检测时,向驾驶员发出倒车档制动信号;响应于驾驶员进行空挡制动检测时,向驾驶员发出空档制动信号;响应于任一项制动检测结束后,向驾驶员显示上位机132反馈的检测结果;响应于前进检测结果不合格、倒车制动检测不合格或空挡制动检测完成后,提示驾驶员驶离。

73.安防装置14在被测车辆性能检测过程中进行安防保护和通行提示;本实施例中安防装置14包括行驶信号机构141和防冲出绳142,防冲出绳142共有四个且设置于台架装置11的周围,行驶信号机构141和驾驶辅助系统15均设置于被测车辆驾驶舱的可视范围内。且行驶信号机构141响应于辊筒机构112轴距调整时,向驾驶员发出禁止行驶信号;响应于辊筒机构112轴距调整到位后,向驾驶员发出通行信号;响应于被测车辆行驶至台架装置11指定位置时,向驾驶员发出禁止行驶信号;响应于被测车辆检测完成且驾驶员拆卸防冲出绳142后,向驾驶员发出通行信号;响应于被测车辆完全驶离检测区域后,发出禁止通行信号。

74.本实施例中,控制装置13通过光栅135检测辊筒机构112与被测车辆轮胎之间是否发生相对转动,并将检测得到的光栅135信息通过plc134实时传至上位机132,上位机132依据光栅135信息判断轮挖爬坡性能检测结果,并将结果反馈到驾驶辅助装置,控制装置13在车辆完全驶离后自动打印检测结果。需要说明的是,控制装置13通过扭矩传感器133检测电机输出扭矩后,通过plc134上传至上位机132,上位机132将输出扭矩数据曲线转化成制动力曲线,电机121响应于输出扭矩达到预设扭矩时停止。

75.实施例二:

76.请参阅图4,本实施例针对现有检测方法的不足,解决现有轮式挖掘机驻车制动和行车制动检测过程中存在的技术问题,提供一种高效、精准、全天候、安全且占地面积小的检测轮挖驻车制动及行车制动性能的工艺流程方法。本方法的特征为:

77.步骤(1)通过控制装置13中条码扫描机构131识别被测轮挖车型;

78.步骤(2)控制装置13中上位机132发出被测机型信号,台架装置11中的轴距调整机

构111自动调整台架辊筒机构112轴距;同时安防装置14中的行驶信号机构141发出禁止行驶信号;

79.步骤(3)台架装置11轴距调整到位后,行驶信号机构141发出通行信号;

80.步骤(4)驾驶辅助系统15辅助驾驶员驾驶轮挖行驶至台架装置11指定位置;同时行驶信号机构141发出禁止行驶信号;

81.步骤(5)驾驶员将轮挖档位置于驻车档;

82.步骤(6)驾驶辅助系统15显示“请安装防冲出绳”,驾驶员下车将安防装置14中的防冲出绳142安装到轮挖上;

83.步骤(7)驾驶员重新上车后,遥控启动台架检测系统;

84.步骤(8)驾驶辅助系统15显示“请踩下制动踏板,并将档位置于前进档”;

85.步骤(9)驾驶员确认车辆处于启动状态,同时踩下制动踏板,并将档位置于前进档;

86.步骤(10)再次遥控启动台架检测系统,动力装置12的电机121启动,通过传动机构122将动力传递到台架装置11中的辊筒机构112上,且辊筒机构112对轮胎施加力的方向与轮挖前进方向相反;同时控制装置13中扭矩传感器133与plc134、plc134与上位机132、plc134与动力装置12的变频器实时数据交互,上位机132将扭矩数据曲线转化成制动力曲线,直至输出扭矩达到预设扭矩;

87.步骤(11)动力装置电机持续输出动力;在此期间控制装置中光栅135检测辊筒机构112与轮胎之间是否发生相对转动并将信息实时传至plc134和上位机132;

88.步骤(12)上位机132依据光栅135信息判断轮挖行车制动检测结果是否合格,并将“合格”或“不合格”字样反馈到驾驶辅助系统15;若检测结果合格,进入步骤(13),否则进入步骤(22);

89.步骤(13)驾驶辅助系统15显示“请踩下制动踏板,并将档位置于倒车档”;

90.步骤(14)驾驶员确认车辆处于启动状态,同时踩下制动踏板,并将档位置于倒车档;

91.步骤(15)重复步骤(10)至步骤(12),其中步骤(10)中辊筒机构112对轮胎施加力的方向与轮挖前进方向相同,步骤(12)中,若检测结果合格,进入步骤(16),其他完全一样;

92.步骤(16)驾驶辅助系统15显示“请将档位置于空档,拉手刹并松开制动踏板”;

93.步骤(17)驾驶员将档位置于空档,拉手刹并松开制动踏板,同时确认车辆处于熄火状态;

94.步骤(18)遥控启动台架检测系统,动力装置12的电机121启动,通过传动机构122将动力传递到台架装置11中的辊筒机构112上,且辊筒机构112对轮胎施加力的方向与轮挖前进方向相反;同时控制装置13中扭矩传感器133与plc134、plc134与上位机132、plc134与动力装置12的变频器实时数据交互,上位机132将扭矩数据曲线转化成制动力曲线,直至输出扭矩达到预设扭矩;

95.步骤(19)动力装置电机持续输出动力;动力装置12的电机121再次启动,通过传动机构122将动力传递到台架装置11中的辊筒机构112上,且辊筒机构112对轮胎施加力的方向与轮挖前进方向相同;同时控制装置13中扭矩传感器133与plc134、plc134与上位机132、plc134与动力装置12的变频器实时数据交互,上位机132将扭矩数据曲线转化成制动力曲

线,直至输出扭矩达到预设扭矩;

96.步骤(20)在步骤(18)与步骤(19)期间控制装置中光栅135检测辊筒机构112与轮胎之间是否发生相对转动并将信息实时传至plc134和上位机132;

97.步骤(21)上位机132依据光栅135信息判断轮挖行车制动检测结果是否合格,并将“合格”或“不合格”字样反馈到驾驶辅助系统15;

98.步骤(22)驾驶辅助系统15再次显示“请将档位置于驻车档,拉手刹并松开制动踏板”;

99.步骤(23)遥控启动台架检测系统,驾驶辅助系统15“请拆卸防冲出绳”,驾驶员下车拆卸防冲出绳142;

100.步骤(24)驾驶员上车后,再次遥控启动台架检测系统,同时行驶信号机构141发出可以通行信号;

101.步骤(25)驾驶员启动车辆,驶离检测区域;

102.步骤(26)车辆完全驶离后,行驶信号机构141发出禁止通行信号,同时控制装置13自动打印检测结果;

103.步骤(27)检测结束。

104.本实施例基于台架装置、动力装置及控制装置模拟轮式挖掘机制动过程受力情况,量化输出轮式挖掘机的制动性能检测结果;基于安防装置、驾驶辅助装置设计检测流程防错机制,防止人员误操作;基于控制系统流程化检测轮式挖掘机爬坡性能,实现检测自动化。

105.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。