1.本发明涉及热处理技术领域,具体涉及一种模拟压力容器进行热处理的试板及进行热处理试验的方法。

背景技术:

2.压力容器多是指工作压力大于等于0.1mpa、容积大于等于0.03m3且直径大于等于150mm、盛装气体、液化气体以及介质最高工作温度大于等于其标准沸点的液体的密闭设备。大型压力容器包括有反应釜、反应塔、储存罐等。

3.压力容器焊接过程中,由于加热和冷却的不均匀性,以及容器构件本身产生拘束或外加拘束,在焊接后总会产生焊接应力。焊接应力在容器构件中的存在,会降低容器焊接接头区的实际承载能力,产生塑性变形,严重时,还会导致容器构件的破坏。一些合金钢材料厚壁的压力容器,因管径大、管壁厚、拘束度大,其焊接接头还会出现淬硬组织,使材料的机械性能变坏。此外,这种淬硬组织在焊接应力及氢的作用下,可能导致接头的破坏。在焊接成形过程中很容易发生冷裂。冷裂纹产生的主要原因是在焊接过程中氢进入了焊缝,使焊接接头脆化,导致焊件或焊缝内部产生阶梯型裂纹,并且当氢分子大量的聚集在焊接缺陷处时,会产生较大的局部应力,这些裂纹逐渐生长最终使焊缝或焊件发生开裂。焊前预热、焊后热处理能够有效降低焊接应力,是厚壁容器焊接结构焊后消氢、降低冷裂倾向的可靠方法。厚壁容器焊接过程加热和冷却的不均匀性更大,焊接接头区焊接应力、塑性变形等更严重,必须按照标准规范进行焊后热处理。

4.消除应力热处理是将焊好的容器焊接接头区加热到再结晶温度以上,ac1线以下,保温后空冷或随炉冷至20~300℃,再出炉空冷至常温。消除应力退火过程中不发生组织转变,其机理是通过加热降低材料的屈服强度,从而产生局部塑性变形和蠕变,达到松弛焊接应力的目的。常用的方法有两种:一是整体热处理,即把焊件整体放入加热炉内,缓慢加热到热处理温度,并按照热处理规程进行保温,最后在空气中或炉内冷却。另一种方法是局部热处理,即只对焊缝及其附近区域进行加热,然后保温再缓慢冷却,达到消除焊接应力的目的。大型厚壁容器只能采用焊接接头区局部焊后热处理方法。

5.局部热处理加热、控温及保温示意图如图1所示,其中hk——焊缝最大宽度,hb——加热带宽度,gcb——隔热带宽度,sb——均温带宽度,热处理过程中要确保均温带达到标准规定的温度。因为热处理过程必须是无损过程,无法在容器内部打孔测温,现有局部热处理技术通过表面测温控制加热功率及加热时间,然而大型厚壁压力容器升温速率慢,壁厚方向温度梯度较大,表面与内部存在很大温差,由于内部温度无从得知,稍有不慎有可能导致热处理失败,造成巨大损失。

技术实现要素:

6.针对现有技术存在的上述不足,本发明提供一种模拟压力容器进行热处理的试板及进行热处理试验的方法,通过调整热处理试板的热处理工艺,使热处理试板关键位置的

热处理温度达到工艺要求,间接证明厚壁压力容器中关键位置的温度达到预定值,从而保证容器壁厚中间位置加热温度和保温时间达到标准规范的要求。

7.为实现以上目的,本发明一方面涉及一种模拟压力容器进行热处理的试板。

8.一种模拟压力容器进行热处理的试板,采用与压力容器相同材料、相同壁厚和一定尺寸的矩形板作为热处理试板,所述热处理试板的尺寸确定如下:

9.热处理试板包括焊缝,所述热处理试板焊缝的截面尺寸与筒体环焊缝的截面尺寸相同;

10.热处理试板厚度方向模拟筒体径向,热处理试板与筒体环焊缝在壁厚方向热边界条件自然等效;

11.热处理试板的宽度方向模拟筒体的周向,筒体周向方向为绝热边界条件,因此,热处理试板的宽度不限;

12.热处理试板的长度方向模拟筒体的轴向,并使热处理试板的单位体积在单位时间内的散热量与筒体应该相同。

13.进一步地,所述热处理试板焊缝与筒体环焊缝的焊接工艺、焊接人员和焊接材料均相同。

14.进一步地,所述热处理试板焊缝与筒体环焊缝均采用加热器加热,外加保温层,保温层外自然对流。

15.进一步地,需要在热处理试板宽度方向进行保温,保证宽度方向不向外传递热量。

16.在本发明的一种实施方式中,所述热处理试板的长度确定过程如下:首先通过数值模拟或试验找到筒体轴向上温度为常温的点,所述常温点与所述压力容器的筒体的焊缝之间具有第一距离,所述热处理试板的长度为所述第一距离的2倍。

17.在本发明的另一种实施方式中,所述热处理试板的长度等于筒体的长度即可。

18.在本发明的再一种实施方式中,所述热处理试板的长度取固定值,通过数值模拟得到所述压力容器的筒体在热处理时,所述压力容器的筒体的长度方向上的预设点的第一温度变化曲线,所述热处理试板沿长度方向的两端的第二温度变化曲线与所述第一温度变化曲线相同。

19.进一步地,所述热处理试板在长度方向上的两端设置有温度控制装置。所述温度控制装置包括水冷件、风冷件或加热件等。

20.本发明另一方面涉及一种采用所述模拟压力容器进行热处理的试板进行热处理试验的方法。

21.采用所述模拟压力容器进行热处理的试板进行热处理试验的方法,包括以下步骤:

22.在所述热处理试板的预设位置设置测温件;

23.对所述热处理试板进行热处理,并得到所述热处理试板的加热功率、加热面上的热流密度、以及壁厚方向的温度变化曲线,根据获得的热处理试板的温度变化曲线确定压力容器筒体的温度变化曲线及热处理工艺,通过参考热处理试板加热的热流密度,将热流密度乘以加热面积确定压力容器筒体热处理加热功率。

24.优选的,所述预设位置包括第一预设位置、第二预设位置和第三预设位置,所述第一预设位置位于所述热处理试板的焊缝的中心处,所述第二预设位置位于所述热处理试板

的焊缝融合线处,所述第三预设位置位于所述热处理试板的均温带的边缘处;多个所述测温件一一对应设置在所述第一预设位置、所述第二预设位置和所述第三预设位置处。

25.与现有技术相比,本发明具有以下有益效果:

26.(1)本发明确定的热处理试板,能够准确模拟压力容器表面与内部的温度,进行热处理试验;

27.(2)本发明根据所确定的热处理试板,提出一种采用该热处理试板进行厚壁压力容器热处理试验的方法,采用热处理试板模拟压力容器,通过对热处理试板表面及内部控温点打孔、布置热电偶并在热处理过程中进行测温,得到热处理试板的热处理工艺参数,然后将该热处理工艺参数应用到压力容器中,能够使压力容器的热处理工艺控制更精确,避免热处理失败。

附图说明

28.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

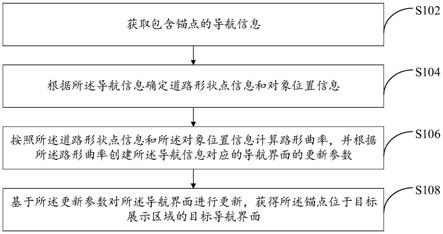

29.图1为局部热处理加热、控温及保温范围要求示意图;

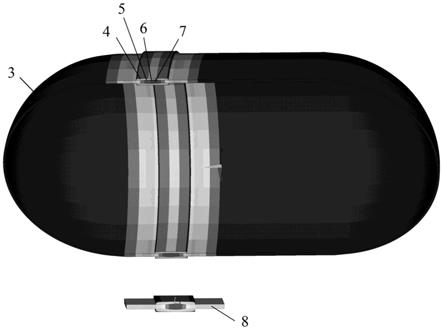

30.图2为压力容器及其热处理试板示意图;

31.图3为热处理试板结构示意图;

32.图4为图3俯视图;

33.图5为压力容器筒体壁厚中间轴向温度分布曲线图;

34.图6为加热结束后不同位置壁厚方向温度变化图;

35.图7为保温结束后不同位置壁厚方向温度变化图;

36.图8为焊缝中心不同位置温度时间曲线图;

37.图9为焊缝中心不同位置加热时间对比图。

38.附图标记:hk—焊缝最大宽度;hb—加热带宽度;gcb—隔热带宽度;sb—均温带宽度;1—绝热材料;2—加热器;3—压力容器;4—保温带;5—加热带;6—焊缝;7-均温带;8-热处理试板;δ

0-保温层厚度;δ-试板厚度;l-试板长度;w-试板宽度。

具体实施方式

39.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

40.实施例1

41.一种热处理试板模拟压力容器进行热处理的方法,包括以下步骤:

42.第一步:确定热处理试板

43.采用与压力容器相同材料、相同壁厚和一定尺寸的矩形板作为热处理试板,操作时需要使热处理试板和筒体具有相同的热边界条件;

44.热处理试板能够模拟压力容器热处理过程的前提是温度边界条件等效,本发明通过理论分析、数值模拟和采取一定的技术措施使二者达到相等的边界条件。压力容器局部

热处理及热处理试板8如图2所示,压力容器3上有保温带4、加热带5、焊缝6和均温带7。首先对压力容器进行热分析,在对压力容器的环焊缝进行局部(或整体)热处理时,参照图2,筒体在周向方向处于绝热状态(因为筒体为环形,周向封闭,不存在散热),筒体在轴向方向处于自然对流散热状态。

45.为了使热处理试板能够准确模拟压力容器的筒体,需要使热处理试板和筒体具有相同的热边界条件。

46.热处理试板的结构如图3和图4所示,热处理试板上焊缝最大宽度hk,加热带宽度hb、隔热带宽度gcb、均温带宽度sb,所述热处理试板的尺寸确定如下:

47.1)热处理试板焊缝的截面尺寸与筒体环焊缝的截面尺寸相同,焊接工艺、焊接人员、焊接材料等均相同。

48.2)热处理试板厚度方向(试板厚度δ)模拟筒体径向(即壁厚方向),热处理试板与筒体环焊缝在壁厚方向热边界条件自然等效,均采用加热器加热,外加保温层,保温层厚度δ0,保温层外自然对流。

49.3)热处理试板的宽度方向(试板宽度w)模拟筒体的周向,筒体周向方向为绝热边界条件,因此,热处理试板的宽度不限,需要在热处理试板宽度方向进行保温,保证宽度方向不向外传递热量。

50.4)热处理试板的长度方向(试板长度l)模拟筒体的轴向,由于筒体在轴向会通过热传导散热,热处理试板在长度方向上也需要进行散热,并且,热处理试板的单位体积在单位时间内的散热量与筒体应该相同,这样才能保证热处理试板能够精确模拟压力容器的筒体。

51.具体地,采用以下方式,确定热处理试板的长度:

52.首先通过数值模拟或试验找到筒体在轴向上、温度为常温的点,测量出环焊缝与该常温点之间的距离,使热处理试板的长度为该距离的2倍。这样,可以保证热处理试板在长度方向上能够模拟筒体的轴向。这种方式可以应用于筒体较长的压力容器,例如筒体长度5米以上的压力容器。本实施例中,根据数值模拟或试验测量得到距离焊缝中心2300mm后,压力容器中心温度降至常温(20℃),此时取热处理试板长度为4600mm。

53.第二步:对热处理试板进行热处理试验

54.热处理试板像焊接试板一样,提供了可供破坏性检测的解决方案,避免了对压力容器进行破坏性打孔测温,同样达到对压力容器相关部位进行温度测量和控制的效果。

55.在焊缝中间、焊缝熔合线和均温带边缘的上表面、中间和下表面等关键点处打孔并放置热电偶(测温件),在进行热处理试验时,对关键点进行温度检测。

56.以厚度为94mm、材料为q345r、内径为5500mm的压力容器筒体为例进行热处理试验:

57.采用不同的升温速率进行加热,在20-300℃阶段,可以1h完成升温,而300-600℃范围内,需采用5500/δ的升温速率进行升温,其中δ为容器厚度,取94mm,计算得到此段升温速率为58℃/h,此段需5.2h。根据gb/t 30583-2014,保温时间为最终确定的等厚焊接局部热处理工艺见表1,总共热处理时间为8.64h(不包括降温时间)。

58.表1矩形热处理试板局部热处理工艺

[0059][0060][0061]

第三步:获得各个关键点的温度随时间的变化曲线

[0062]

根据获得的热处理试板的温度变化曲线可以得到压力容器的筒体壁厚中间轴向温度变化曲线,如图5所示,从而便于通过参考该温度变化曲线,制定压力容器的热处理工艺。

[0063]

实施例2

[0064]

采用以下方式,确定热处理试板的长度:取热处理试板为2000mm,根据数值模拟或试验测量结果得到距离焊缝中心1000mm处压力容器温度为110℃,热流密度为2645w/m2,通过钢板导热、强对流导热或水流导热将热处理试板温度控制在110℃左右,最终实现用热处理试板模拟压力容器。其余同实施例1。

[0065]

实施例3

[0066]

采用以下方式,确定热处理试板的长度:所述热处理试板的长度取固定值,例如取热处理试板长为1m,通过数值模拟或试验得到筒体上距环焊缝0.5m处温度变化曲线(随加热带中心点加热温度变化的曲线),然后使热处理试板边缘(长度方向)上的温度变化曲线与筒体0.5m处的温度变化曲线相同。这样,可以保证热处理试板在长度方向上的散热近似于筒体在长度方向上的散热。具体可以通过水冷装置、风冷装置或加热装置来控制热处理试板边缘的温度变化曲线。其余同实施例1。

[0067]

实施例4

[0068]

采用以下方式,确定热处理试板的长度:所述热处理试板的长度等于筒体的长度即可。这种方式可以应用于筒体较短的压力容器,例如筒体长度为2米以下的压力容器。其余同实施例1。

[0069]

通过热处理试验最终得到焊缝中间、熔合线和均温带的温度随在壁厚方向变化曲线,通过热处理试板可以得到容器热处理过程内外壁的温差(如图6和图7所示)、加热温度随时间变化曲线(图8)以及筒体轴向加热温度变化曲线(如图5所示),同时也可以得到壁面与壁厚中间位置升到同样温度所需时间差(图9),通过热处理试板得到的数据,可以制定合理的热处理工艺。

[0070]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。