1.本发明属于采油工程领域,更具体地涉及一种玻璃纤维复合材料抽油杆及其制备方法。

背景技术:

2.抽油杆是有杆泵采油装置的一个重要组成部分。抽油杆的作用是上连抽油机,下连抽油泵,起传递动力的作用。由于抽油杆的材料和解决了传统废酸水的处理中氟离子难制作工艺导致抽油杆重量较大,而且其不耐高温、不耐腐蚀、容易磨损、柔韧性差,抽油杆在工作过程中,承受不对称循环载荷和腐蚀介质的作用下所产生的失效疲劳断裂或腐蚀疲劳断裂是造成抽油杆断裂的主要原因。同时钢制抽油杆无法完成横向抽油,开采环境易受限制。

3.现今,世界上抽油杆的使用发展正在由钢制向复合材料制品转变。近年来,碳纤维抽油杆的问世能够解决钢制抽油杆的部分缺陷,但其成本居高不下,高成本的投入增加了开采成本。

技术实现要素:

4.为解决现有技术抽油杆的制造成本高、耐温、耐腐蚀性差的问题,本发明提供一种玻璃纤维复合材料抽油杆及其制备方法。

5.本发明采用的具体方案为:一种玻璃纤维复合材料抽油杆,所述抽油杆杆本体为多层缠绕结构,从内向外依次为基体层、玻璃纤维层、涂层;

6.所述基体层的成分为圆形灌注挤拉成型的热固性聚氨酯层;

7.所述玻璃纤维层是多组网格式玻璃纤维缠绕层,玻璃纤维按照基体层轴向40-55

°

两侧均匀叠层缠绕;

8.所述涂层为聚氨酯涂层;

9.所述玻璃纤维层的体积占所述抽油杆总体积的60-80%;所述基体层与涂层的总体积占抽油杆总体积的20-40%。

10.所述玻璃纤维通过布线机和胶槽后,第一树脂胶液均匀地喷淋在玻璃纤维上后进行缠绕。

11.所述玻璃纤维缠绕的同时添加第二树脂胶液。

12.所述第一树脂胶液按重量份计包含以下成分:80份玻璃纤维、25-35份聚氨酯、2-5份脱模剂、500-600份二甲基甲酰胺。

13.所述第二树脂胶液按重量份计包含以下成分:80份玻璃纤维、25-35份聚氨酯、2-5份脱模剂。

14.另一方面,本发明提供一种玻璃纤维复合材料抽油杆的制备方法,所述方法包括以下步骤:

15.(1)排纱:干燥处理过的玻璃纤维丝放置在纱盘,然后放丝;

16.(2)浸胶:将纱架上的玻璃纤维丝通过布线机充分地喷淋聚氨酯;

17.(3)预成型:浸胶后的连续纤维进入预成型模具,在预成型模具内二次浸胶,第一、第二树脂胶液与玻璃纤维挤拉后混合在一起定型,增强粘接性能;

18.(4)主成型:经过预成型后的预成型抽油杆进入主成型模具,分高中低三区控制温度,随牵引机的拉挤定型,拉挤速度为60-80厘米/分钟;

19.(5)冷却定型:拉挤成型后将半成品通入冷风进行冷却定型;

20.(6)牵引:由牵引机将定型后的制品牵引至圆盘方向;

21.(7)收卷:将制品由带有圆盘的收卷机缠绕在圆盘上。

22.所述步骤(5)中的冷却定型中的冷却气体温度为25℃,冷却气体采取压缩空气,压缩空气经过滤器过滤灰尘杂质后由引风机引入送风装置,经送风系统输出的压缩空气进行温度控制,达到温度后输出。

23.所述步骤(7)中,采用20吨拉力的大型拉拔设备,同时拉拔7根玻璃纤维复合材料抽油杆。

24.所述步骤(4)中主成型过程中,玻璃纤维随牵引机的移动缠绕在预成型模具基体层外侧。

25.所述玻璃纤维缠绕在基体层上的具体方法为:

26.(1)玻璃纤维固定于纱架上,通过牵引力的作用缠绕在预成型模具基体层外侧;

27.(2)通过增加或减少纱架的数量改变玻璃纤维的层数玻璃纤维层数为10-60层;

28.(3)改变纱架与预成型模具的相对位置,改变玻璃纤维缠绕在预成型模具上的角度本玻璃纤维与预成型模具的缠绕角度为40-55

°

。

29.(4)玻璃纤维层与预成型模具同时在牵引力的作用下向前移动。

30.本发明相对于现有技术具有如下有益效果:

31.1.本发明通过在基体层外设置玻璃纤维层、涂层,并将玻璃纤维按照基体层轴向40-55

°

两侧均匀叠层缠绕,克服原有环氧树脂工艺是不足,本发明所述的玻璃纤维复合材料抽油杆出耐温性能高、耐腐蚀强、柔韧性好、生产效率高、废品率低。

32.2.本发明中在预成型模具内二次浸胶,第一、第二树脂胶液与玻璃纤维挤拉后混合在一起定型,大幅度增强粘接性能。

附图说明

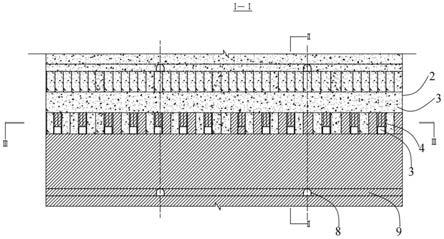

33.图1为本发明中抽油杆的截面积形状示意图;

34.图2为本发明中抽油杆的工艺流程示意图;

35.图3为预成型模具灌注树脂胶体示意图;

36.图4为玻璃纤维缠绕成型后外部形状及截面积形状示意图;

37.图5为成型模具灌注树脂胶体示意图;

38.图6为冷却装置工作原理图。

39.图7为一拖七拉拔设备连接示意图。

40.其中,附图标记分别为:

41.1.基体层;2.玻璃纤维层;3.涂层;4.纱架;5.布线机;6.胶槽;7.张力板;8.预成型模具;9.注塑机;10.第一注胶机;11.第二注胶机;12.成型模具;13.冷却装置;14.牵引机;

15.收卷装置;16.连接管道;17.基体层模具;18.注胶口;19.压缩空气;20.过滤器;21.引风机;22.加温器;23.降温器;24温度传感器;25.输出管道;27.拉拔机。

具体实施方式

42.在下文将结合附图对本发明做进一步详细地说明,显然此处应该理解的是,所描述的实施方案不是全部的实施方案,仅用于解释说明本发明,而不限制本发明。

43.本发明提供一种玻璃纤维复合材料抽油杆,所述抽油杆杆本体为多层缠绕结构,从内向外依次为基体层、玻璃纤维层、涂层;所述基体层的成分为圆形灌注挤拉成型的热固性聚氨酯层;所述玻璃纤维层是多组网格式玻璃纤维缠绕层,玻璃纤维按照基体层轴向40-55

°

两侧均匀叠层缠绕;所述涂层为聚氨酯涂层;所述玻璃纤维层的体积占所述抽油杆总体积的60-80%;所述基体层与涂层的总体积占抽油杆总体积的20-40%。采用这种比例挤拉定型后制成的抽油杆,较钢制或者其他形式碳纤维、玻璃纤维抽油杆,在韧性、耐腐蚀性、耐高温性能等方面均得到提高,其密度是钢制抽油杆的五分之一,减轻抽油杆重量的同时,降低了电力消耗。

44.本抽油杆制作完成后外径有6种规格,分别为φ19mm、φ22mm、φ25mm、φ29mm、φ32mm、φ38mm。所述玻璃纤维通过布线机和胶槽后,第一树脂胶液均匀地喷淋在玻璃纤维上后进行缠绕。所述玻璃纤维缠绕的同时添加第二树脂胶液。所述第一树脂胶液按重量份计包含以下成分:80份玻璃纤维、25-35份聚氨酯、2-5份脱模剂、500-600份二甲基甲酰胺。所述第二树脂胶液按重量份计包含以下成分:80份玻璃纤维、25-35份聚氨酯、2-5份脱模剂。

45.另一方面,本发明提供一种玻璃纤维复合材料抽油杆的制备方法,所述方法包括以下步骤:(1)排纱:干燥处理过的玻璃纤维丝放置在纱盘,然后放丝;(2)浸胶:将纱架上的玻璃纤维丝通过布线机充分地喷淋聚氨酯;(3)预成型:浸胶后的连续纤维进入预成型模具,在预成型模具内二次浸胶,第一、第二树脂胶液与玻璃纤维挤拉后混合在一起定型,增强粘接性能;(4)主成型:经过预成型后的预成型抽油杆进入主成型模具,分高中低三区控制温度,随牵引机的拉挤定型,拉挤速度为60-80厘米/分钟;(5)冷却定型:拉挤成型后将半成品通入冷风进行冷却定型;(6)牵引:由牵引机将定型后的制品牵引至圆盘方向;(7)收卷:将制品由带有圆盘的收卷机缠绕在圆盘上。所述步骤(5)中的冷却定型中的冷却气体温度为25℃,冷却气体采取压缩空气,压缩空气经过滤器过滤灰尘杂质后由引风机引入送风装置,经送风系统输出的压缩空气进行温度控制,达到温度后输出。所述步骤(7)中,采用20吨拉力的大型拉拔设备,同时拉拔7根玻璃纤维复合材料抽油杆,提高生产效率,预计年产抽油杆50万米。所述步骤(4)中主成型过程中,玻璃纤维随牵引机的移动缠绕在预成型模具基体层外侧。

46.所述玻璃纤维缠绕在基体层上的具体方法为:

47.(1)玻璃纤维固定于纱架上,通过牵引力的作用缠绕在预成型模具基体层外侧;(2)通过增加或减少纱架的数量可以改变玻璃纤维的层数玻璃纤维层数为10-60层;(3)改变纱架与预成型模具的相对位置,改变玻璃纤维缠绕在预成型模具上的角度本玻璃纤维与预成型模具的缠绕角度为40-55

°

。在一种优选的实施方式中,玻璃纤维与预成型模具的缠绕角度为45

°

。(4)玻璃纤维层与预成型模具同时在牵引力的作用下向前移动。

48.本发明中基体层的生成方法:耐高温聚氨酯材料装入注塑机;注塑机通过管道将

聚氨酯材料加注到预成型模具的中空部分,充分灌注。注胶示意图如图3,预成型模具的中空部分可以根据生产需要为可变管径;经过充分灌注的预成型模随牵引机移动,达到预设位置后基体层与预成型模具分离形成抽油杆的基体层。

49.本发明的冷却装置的具体操作方法如下:通过过滤器,引风机将过滤后的空气引入送风装置;送风装置内设有温度传感器和加热器、降温器等设备。加热器的功能为加热冷空气到指定温度,降温器的作用为降低热空气的温度到指定温度;控制系统通过温度传感器采集到的数据对送风装置内的空气进行升温或降温处理,保证送风温度为25℃。符合条件的空气进入冷却装置对抽油杆成品进行温度冷却,冷却效果好。

50.本发明中冷却装置与拉拔机通过机械装置连接;拉拔机通过机械装置与收卷装置连接。拉拔机与每套冷却装置机收卷装置可以通过控制系统独立工作;经过冷却装置的定型抽油杆通过拉拔机的作用进入收卷装置收卷。

51.本发明克服原有环氧树脂工艺是不足,制造出耐温性能高、耐腐蚀强、柔韧性好、生产效率高、废品率低的玻璃纤维复合材料抽油杆,其优点主要有:生产成本低;玻璃纤维复合材料抽油杆不足碳纤维抽油杆生产成本的三分之一,弯曲性能优于碳纤维。耐温高;本发明中的玻璃纤维复合材料抽油杆耐受180℃以上高温,优于碳纤维的100℃。密度低,重量轻;玻璃纤维复合材料抽油杆的密度是钢制抽油杆的五分之一,其复合材料的抽油杆的质量比钢制抽油杆轻40%以上,有效降低减速机的扭矩,降低抽油机的1-2个型号,节约电能的同时减少设备投资。耐腐蚀性能好;玻璃纤维复合材料抽油杆的抗腐蚀性以及抗老化能力均优于碳纤维,有效延长检泵周期。降低了抽油杆的失效频率和活塞效应;玻璃纤维复合材料抽油杆的中间没有接箍,减少了接箍引起的失效。摩擦小;玻璃纤维复合材料抽油杆的涂层,减少了抽油杆与油管之间的磨损和光杆载荷。玻璃纤维复合材料抽油杆的起下作业速度比钢制抽油杆快60%,减轻了作业工人的劳动强度;由于玻璃纤维复合材料抽油杆柔韧性好,其可以进行横向的抽油作业,提高产量的同时,扩大了抽油杆的应用环境。

52.实施例1

53.一种玻璃纤维复合材料抽油杆,所述抽油杆杆本体为多层缠绕结构,从内向外依次为基体层、玻璃纤维层、涂层;所述基体层的成分为圆形灌注挤拉成型的热固性聚氨酯层;所述玻璃纤维层是多组网格式玻璃纤维缠绕层,玻璃纤维按照基体层轴向40

°

两侧均匀叠层缠绕;所述涂层为聚氨酯涂层;所述玻璃纤维层的体积占所述抽油杆总体积的60%;所述基体层与涂层的总体积占抽油杆总体积的40%。玻璃纤维层数为60层。

54.所述玻璃纤维通过布线机和胶槽后,第一树脂胶液均匀地喷淋在玻璃纤维上后进行缠绕。所述玻璃纤维缠绕的同时添加第二树脂胶液。所述第一树脂胶液按重量份计包含以下成分:80g玻璃纤维、25g聚氨酯、2g脱模剂、500g二甲基甲酰胺。所述第二树脂胶液按重量份计包含以下成分:80g玻璃纤维、25g聚氨酯、2g脱模剂。

55.本发明提供一种玻璃纤维复合材料抽油杆的制备方法,所述方法包括以下步骤:(1)排纱:干燥处理过的玻璃纤维丝放置在纱盘,然后放丝;(2)浸胶:将纱架上的玻璃纤维丝通过布线机充分地喷淋聚氨酯;(3)预成型:浸胶后的连续纤维进入预成型模具,在预成型模具内二次浸胶,第一、第二树脂胶液与玻璃纤维挤拉后混合在一起定型,增强粘接性能;(4)主成型:经过预成型后的预成型抽油杆进入主成型模具,分高中低三区控制温度,随牵引机的拉挤定型,拉挤速度为60厘米/分钟;(5)冷却定型:拉挤成型后将半成品通入冷风

进行冷却定型;(6)牵引:由牵引机将定型后的制品牵引至圆盘方向;(7)收卷:将制品由带有圆盘的收卷机缠绕在圆盘上。所述步骤(5)中的冷却定型中的冷却气体温度为25℃,冷却气体采取压缩空气,压缩空气经过滤器过滤灰尘杂质后由引风机引入送风装置,经送风系统输出的压缩空气进行温度控制,达到温度后输出。所述步骤(7)中,采用20吨拉力的大型拉拔设备,同时拉拔7根玻璃纤维复合材料抽油杆。所述步骤(4)中主成型过程中,玻璃纤维随牵引机的移动缠绕在预成型模具基体层外侧。

56.实施例2

57.一种玻璃纤维复合材料抽油杆,所述抽油杆杆本体为多层缠绕结构,从内向外依次为基体层、玻璃纤维层、涂层;所述基体层的成分为圆形灌注挤拉成型的热固性聚氨酯层;所述玻璃纤维层是多组网格式玻璃纤维缠绕层,玻璃纤维按照基体层轴向55

°

两侧均匀叠层缠绕;所述涂层为聚氨酯涂层;所述玻璃纤维层的体积占所述抽油杆总体积的80%;所述基体层与涂层的总体积占抽油杆总体积的20%。玻璃纤维层数为10层。

58.所述玻璃纤维通过布线机和胶槽后,第一树脂胶液均匀地喷淋在玻璃纤维上后进行缠绕。所述玻璃纤维缠绕的同时添加第二树脂胶液。所述第一树脂胶液按重量份计包含以下成分:80g玻璃纤维、35g聚氨酯、5g脱模剂、600g二甲基甲酰胺。所述第二树脂胶液按重量份计包含以下成分:80g玻璃纤维、35g聚氨酯、5g脱模剂。

59.一种玻璃纤维复合材料抽油杆的制备方法,所述方法包括以下步骤:(1)排纱:干燥处理过的玻璃纤维丝放置在纱盘,然后放丝;(2)浸胶:将纱架上的玻璃纤维丝通过布线机充分地喷淋聚氨酯;(3)预成型:浸胶后的连续纤维进入预成型模具,在预成型模具内二次浸胶,第一、第二树脂胶液与玻璃纤维挤拉后混合在一起定型,增强粘接性能;(4)主成型:经过预成型后的预成型抽油杆进入主成型模具,分高中低三区控制温度,随牵引机的拉挤定型,拉挤速度为80厘米/分钟;(5)冷却定型:拉挤成型后将半成品通入冷风进行冷却定型;(6)牵引:由牵引机将定型后的制品牵引至圆盘方向;(7)收卷:将制品由带有圆盘的收卷机缠绕在圆盘上。所述步骤(5)中的冷却定型中的冷却气体温度为25℃,冷却气体采取压缩空气,压缩空气经过滤器过滤灰尘杂质后由引风机引入送风装置,经送风系统输出的压缩空气进行温度控制,达到温度后输出。所述步骤(7)中,采用20吨拉力的大型拉拔设备,同时拉拔7根玻璃纤维复合材料抽油杆。所述步骤(4)中主成型过程中,玻璃纤维随牵引机的移动缠绕在预成型模具基体层外侧。

60.实施例3

61.一种玻璃纤维复合材料抽油杆,所述抽油杆杆本体为多层缠绕结构,从内向外依次为基体层、玻璃纤维层、涂层;所述基体层的成分为圆形灌注挤拉成型的热固性聚氨酯层;所述玻璃纤维层是多组网格式玻璃纤维缠绕层,玻璃纤维按照基体层轴向45

°

两侧均匀叠层缠绕;所述涂层为聚氨酯涂层;所述玻璃纤维层的体积占所述抽油杆总体积的70%;所述基体层与涂层的总体积占抽油杆总体积的30%。玻璃纤维层数为15层。

62.所述玻璃纤维通过布线机和胶槽后,第一树脂胶液均匀地喷淋在玻璃纤维上后进行缠绕。所述玻璃纤维缠绕的同时添加第二树脂胶液。所述第一树脂胶液按重量份计包含以下成分:80kg玻璃纤维、30kg聚氨酯、4kg脱模剂、550kg二甲基甲酰胺。所述第二树脂胶液按重量份计包含以下成分:80kg玻璃纤维、30kg聚氨酯、4kg脱模剂。

63.本发明提供一种玻璃纤维复合材料抽油杆的制备方法,所述方法包括以下步骤:

(1)排纱:干燥处理过的玻璃纤维丝放置在纱盘,然后放丝;(2)浸胶:将纱架上的玻璃纤维丝通过布线机充分地喷淋聚氨酯;(3)预成型:浸胶后的连续纤维进入预成型模具,在预成型模具内二次浸胶,第一、第二树脂胶液与玻璃纤维挤拉后混合在一起定型,增强粘接性能;(4)主成型:经过预成型后的预成型抽油杆进入主成型模具,分高中低三区控制温度,随牵引机的拉挤定型,拉挤速度为60厘米/分钟;(5)冷却定型:拉挤成型后将半成品通入冷风进行冷却定型;(6)牵引:由牵引机将定型后的制品牵引至圆盘方向;(7)收卷:将制品由带有圆盘的收卷机缠绕在圆盘上。所述步骤(5)中的冷却定型中的冷却气体温度为25℃,冷却气体采取压缩空气,压缩空气经过滤器过滤灰尘杂质后由引风机引入送风装置,经送风系统输出的压缩空气进行温度控制,达到温度后输出。所述步骤(7)中,采用20吨拉力的大型拉拔设备,同时拉拔7根玻璃纤维复合材料抽油杆。所述步骤(4)中主成型过程中,玻璃纤维随牵引机的移动缠绕在预成型模具基体层外侧。

64.对比例

65.购买自苏州福优抽油杆,该抽油杆的尺寸与质量与实施例3相同。

66.对实施例1-3、对比例进行测试,测试结果如下:

[0067][0068][0069]

实施例1-3的拉伸强度≥1800mpa,弯曲强度≥1000mpa,拉伸模量≥120gpa,弯曲模量≥110gpa,阻燃性为v-0级,失效循环次数≥1.1

×

107,最高使用温度180℃。本发明所涉及的一种玻璃纤维复合材料抽油杆及其制备方法大幅降低了抽油杆的重量,提高了抽油杆的耐磨性、耐腐蚀性、耐高温性能,从而减少失效疲劳、腐蚀性疲劳以及温度的影响,减少抽油杆断裂的风险。

[0070]

以上附图及解释说明仅为本发明的一种具体实施方式,但本发明的具体保护范围不仅限以上解释说明,任何在本发明揭露的技术思路范围内,及根据本发明的技术方案加以简单地替换或改变,都应在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。