1.本发明涉及一种脱除流体中苯、甲苯、二甲苯的吸附剂及其制备方法和应用。

背景技术:

2.有毒有害空气污染物的环境影响是国内外研究的热点,而机动车排放是其重要来源之一。其中vocs按不同来源分工业产生卤代烃,不完全燃烧所致不饱和烃类及苯系物,以及油品挥发所产生的酯系物、烷烃类、苯系物、醇系物和醚系物等,成分复杂,种类较多,气味特殊,多数物质伴恶臭,易引起不适,并有刺激性毒性及致癌作用。空气中vocs含量及浓度增加,可导致抽搐、头痛、昏迷及恶心症状,并损害神经系统大脑、肾脏和肝等。

3.除上述危害外,vocs还能引起二次污染。vocs在植被较密集的地方不易发生氮氧化物作用,而在工业密集区及城市,人为排放vocs及氮氧化物经紫外线照射,可与大气游离原子h2o、o、oh和o3等起到光化学反应,形成光化学烟雾,此烟雾有较强的氧化性,且季节性明显,夏秋季中午或午后阳光强烈,光化学烟雾经大气输送扩散到污染源的下风向,可达数百公里之外,导致偏远地区受到污染。o3为光化学烟雾主要的成分,此外,还有酮、pan和醛等。

4.用吸附法脱除苯、甲苯、二甲苯的技术因其高效快速、无二次污染、易操作等特点,越来越引起人们的关注。选用价格低廉、材料易得、制备简单、吸附容量大、再生容易的吸附剂是研究者们关注的重点。目前,所用的吸附剂多以活性炭、分子筛、氧化铝等多孔材料为主,对苯、甲苯、二甲苯吸附亦主要以物理吸附为主,在实际环境下,苯、甲苯、二甲苯去除效率较低。

5.cn 201710001972.6公开了一种吸附分离对二甲苯的吸附剂,包括88~99质量%的x/zsm-5核/壳分子筛和1~12%的粘结剂,所述的x/zsm-5核/壳分子筛内核为x分子筛,外壳为zsm-5分子筛,所述x/zsm-5核/壳分子筛的阳离子位为ba离子占据或由ba离子和钾离子同时占据。该吸附剂具有较高的对二甲苯吸附选择性。该吸附剂仅对二甲苯具有吸附效果且吸附效果仍有待进一步提高。

6.cn 201710117308.8公开了一种对二甲苯吸附剂,包括85~98%的x/silicalite-1核/壳分子筛和2~15质量%的粘结剂,所述的x/silicalite-1核/壳分子筛内核为x分子筛,外壳为silicalite-1分子筛,所述x/silicalite-1核/壳分子筛的阳离子位为ba离子占据或由ba离子和钾离子共同占据。该吸附剂具有较高的对二甲苯吸附选择性。该吸附剂制备方法复杂,而且吸附效果仍有待进一步提高。

7.cn201910038755.3提供了一种吸附剂、制备方法及应用,利用纳米硼纤维、纳米氧化铝、纳米级海泡石粉等制成的第二物料与硅胶制成的第三物料进行热处理制得。第二物料是由第一物料与聚乙烯醇水溶液混合得到,伴随着聚乙烯醇交联,形成网状结构,具有吸附性能的纳米材料均匀散布在网状结构上;第三物料对具有开放多孔结构的硅胶进行硅烷改性及酸处理,表面形成硅羟基;第二物料与第三物料于密闭反应釜内热处理的过程中,硅羟基与聚乙烯醇中的醇羟基发生聚合,使得网状结构发生立体支链化,使得最终产品具有

丰富孔隙,对甲醛、苯、甲苯和氨类等有机污染物提供了更多的吸附位点,具有良好的吸附选择性,提高空气净化效果。但该吸附剂的选择性和吸附效果仍有待进一步提高。

技术实现要素:

8.本发明所要解决的技术问题之一是为了克服现有技术中存在的工业流体中苯、甲苯、二甲苯的脱除效率不高的问题,提供一种新的脱除流体中苯、甲苯、二甲苯的吸附剂及其制备方法和应用。

9.本发明第一方面提供了一种脱除流体中苯、甲苯、二甲苯的吸附剂,其组成包括:xco-(1-x-y)cu-yfe-zo,其中x为co的摩尔数与co、cu及fe的总摩尔数的比值,y为fe的摩尔数与co、cu及fe的总摩尔数的比值,z为满足吸附剂中各元素化合价所需的氧原子总数;x=0.1~0.7,y=0.2~0.6,优选为x=0.2~0.6,y=0.2~0.3。

10.上述技术方案中,所述的吸附剂具有类水滑石结构。所述吸附剂的比表面积为107~338m2/g,优选为200~320m2/g。所述吸附剂的孔容0.24~0.32m3/g。

11.上述技术方案中,所述的吸附剂中还可以含有粘结剂,以吸附剂的重量为基准,粘结剂的含量为20%以下,优选为1%~15%。所述粘结剂可以选自氧化硅和/或氧化铝。

12.本发明第二方面提供了一种上述吸附剂的制备方法,包括以下步骤:

13.(1)将钴盐、铜盐和铁盐按照摩尔比:x:(1-x-y):y配成混合液a;

14.(3)将步骤(1)中的混合液a与碱性溶液通过共沉淀双滴定法制备前驱体b混合物;

15.(3)上述前驱体b混合物通过晶化、干燥、焙烧,制得所述吸附剂。

16.上述技术方案中,优选地,在混合液a和/或前驱体b中加入分散剂。所述的分散剂选自环已醇,乙醇,异丙醇中的至少一种。所述的分散剂优选以溶液方式加入,所述分散剂的质量浓度为2%~38%,优选为2%~15%。所述分散剂溶液的加入量,以制备混合液a所用钴、铜以及铁的前驱物固体质量计,固液质量比为1:10~200。

17.上述技术方案中,步骤(1)制备含钴、铜以及铁的溶液为酸性溶液,可采用水溶性的钴、铜以及铁的前驱物(比如水溶性盐)溶于水中制得。钴盐可以为硝酸钴、碳酸钴、硫酸钴或氯化钴中的至少一种。铜盐可以为乙酸铜、硝酸铜或氯化铜中的至少一种。铁盐可以为硝酸铁或氯化铁中的至少一种。

18.上述技术方案中,步骤(2)所述的碱性溶液,可以采用碱源配制而成,所述碱源可以为氢氧化钠、碳酸氢钠、碳酸钠、碳酸钾、硫化钠、或氨水中的至少一种。其中优选包括碳酸氢钠和碳酸钠中的至少一种。步骤(2)滴定过程中监测溶液ph,当混合溶液ph到达8.5时滴定结束。

19.上述技术方案中,步骤(3)所述的晶化条件如下:晶化温度为60~180℃,处理时间为2~48h,优选条件如下:晶化温度为90~140℃,处理时间为5~20h。

20.上述技术方案中,步骤(3)所得的晶化产物可以根据需要经过滤、洗涤等常规后处理步骤,然后再进行干燥和焙烧,得到吸附剂产品。所述的干燥和焙烧的条件如下:于50~170℃干燥2~48h,于350~650℃焙烧3~30h。

21.上述技术方案中,步骤(3)所得的晶化产物c还可以根据需要选择性加入粘结剂,经混合成型后,再进行干燥和焙烧,得到吸附剂产品。粘结剂可以采用本领域任何常规粘结剂。所述的成型可以采用常规的成型方法,比如压片法、挤压法等。所述的形状可以为常规

的形状,比如颗粒状、条状、片状等。

22.本发明第三方面提供了一种本发明吸附剂在脱除流体中苯、甲苯、二甲苯中的应用。包括:将所述的吸附剂与含有苯、甲苯、二甲苯的流体相接触,除去苯、甲苯、二甲苯,得到净化后的流体。

23.上述技术方案中,含有苯、甲苯、二甲苯的流体可以为气相,也可以为液相。

24.上述技术方案中,将所述的吸附剂与含有苯、甲苯、二甲苯的流体相接触的条件如下,接触温度为室温。

25.上述技术方案可采用连续式操作,也可以采用间歇式操作,可以采用固定床、流化床、移动床或悬浮床中的至少一种工艺。

26.上述技术方案中,当采用连续式操作,含有苯、甲苯、二甲苯的流体为气相时,含有苯、甲苯、二甲苯的流体空速为1~50000h-1

,优选为2000~30000h-1

。

27.上述技术方案中,当采用连续式操作,含有苯、甲苯、二甲苯的流体为液相时,含有苯、甲苯、二甲苯的原料液体空速为1~3000h-1

,优选为200~1000h-1

。

28.上述技术方案中,当采用间歇式操作,含有苯、甲苯、二甲苯的流体为液相时,吸附剂与含有苯、甲苯、二甲苯的流体的质量比为1:20~100。

29.上述技术方案中,含有苯、甲苯、二甲苯的原料气体可以为空气、工业废气、富氢气体或汽车尾气中的至少一种。液相可以为实验废液、工业废水、含苯、甲苯、二甲苯的废弃水溶液等中的至少一种。原料流体中苯、甲苯、二甲苯的体积浓度为10~1000ppm,更优选的体积浓度为50~800ppm。

30.与现有技术相比,采用本发明的吸附剂具有如下优点:

31.1、本发明吸附剂用于吸附脱除含有苯、甲苯、二甲苯的原料流体中苯、甲苯、二甲苯时,具体表现为吸附剂用量少,吸附速度快,脱苯、甲苯、二甲苯效率高。

32.2、本发明吸附剂以共沉淀和水热处理方法制备,其组成为xco-(1-x-y)cu-yfe-zo,该方法制得的吸附剂具有层状结构,层间可以吸附苯、甲苯、二甲苯,因此表现出了对苯、甲苯、二甲苯的良好吸附性能。

33.3、本发明通过优化控制该吸附剂的制备工艺参数,可以有效地控制晶型、孔结构等,能够优化选择性脱除苯、甲苯、二甲苯的效率,取得了较好的技术效果。尤其是,在本发明吸附剂制备过程中,加入分散剂之后,使本发明制备得到的吸附剂的有效的活性组分含量高,具有更强的选择性吸附苯、甲苯、二甲苯的性能。

34.4、本发明吸附剂的制备过程具有制备方法经济、生产过程环保无污染、操作简便等特点。

附图说明

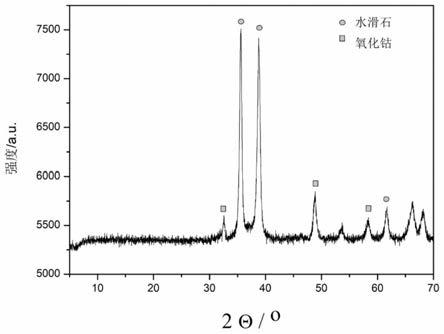

35.图1为实施例1中所制备的吸附剂的xrd图。

具体实施方式

36.下面通过实施例对本发明的技术方案作进一步阐述。本发明中wt%为质量分数,ppm为体积分数。

37.本发明中,xrd的测试方法:样品物相分析测定在bruker d8型x射线衍射仪上完

成,仪器操作条件:cu靶,kα辐射源,石墨单色器,管电压40kv,管电流40ma,扫描范围5

°-

70

°

,扫描速度为2

°

/min。

38.采用美国asap2600型表面分析仪测定样品的吸附曲线,根据吸附曲线采用bet法计算样品比表面积,用单点法计算孔容。

39.【实施例1】

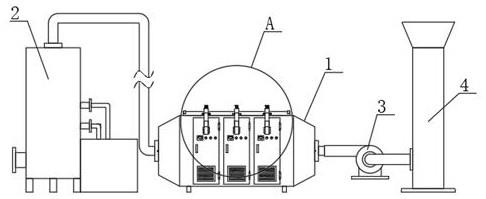

40.室温下将硝酸钴、硝酸铜和硝酸铁,按2:5:3的摩尔比例溶解于去离子水中,充分搅拌至澄清后加入300ml浓度为5wt%的环已醇溶液,所述混合液a所用钴、铜以及铁的前驱物固体与分散剂溶液的质量比为1:20,继续搅拌15min,记为溶液a-1;室温下将碳酸钠加入去离子水中,充分搅拌至完全溶解,得到碱性溶液;将碱性溶液快速滴加至溶液a-1中,滴加过程中监测溶液ph,当混合溶液ph到达8.5为止,室温下持续搅拌2h,得到前驱体b-1混合物;将前驱体b-1置于晶化釜中进行水热处理,条件设置为时间5h温度95℃。得到产物进行过滤、去离子水洗涤、100℃烘箱12h干燥得到产物c-1,450℃马弗炉焙烧4h,焙烧后产物即为吸附剂产品d-1。图1给出了吸附剂d-1的xrd图。由图1可知,吸附剂d-1具有类水滑石材料结构特征。吸附剂的比表面积为303m2/g,孔容为0.32m3/g。

41.将上述制得的吸附剂产品d-1取20g加入至含有500ppm苯、甲苯、二甲苯的1l的水溶液中,在室温条件下充分搅拌30min,用气相色谱测量溶液中剩余苯、甲苯、二甲苯的含量,测量结果列于表1。

42.【实施例2】

43.室温下将硝酸钴、硝酸铜和硝酸铁按3:3:2的摩尔比例溶解于去离子水中,充分搅拌至澄清后加入300ml浓度为5wt%的乙醇溶液,所述混合液a所用钴、铜以及铁的前驱物固体与分散剂溶液的质量比为1:30,继续搅拌15min,记为溶液a-2;室温下将氢氧化钠加入去离子水中,充分搅拌至完全溶解,得到碱性溶液;将碱性溶液快速滴加至溶液a-2中,滴加过程中监测溶液ph,当混合溶液ph到达8.5为止,室温下持续搅拌2h,得到前驱体b-2混合物;将前驱体b-2置于晶化釜中进行水热处理,条件设置为时间5h温度95℃。得到产物进行过滤、去离子水洗涤、100℃烘箱12h干燥,记为产物c-2,550℃马弗炉焙烧2h,焙烧后产物即为吸附剂产品d-2。吸附剂产品d-2具有与实施例1的吸附剂产品d-1类似的xrd图,具有类水滑石材料结构特征。吸附剂的比表面积为286m2/g,孔容为0.27m3/g。

44.将上述制得的吸附剂产品b取20g加入至含有300ppm苯、甲苯、二甲苯的1l的水溶液中,在室温条件下充分搅拌30min,用气相色谱测量溶液中剩余苯、甲苯、二甲苯的含量,测量结果列于表1。

45.【实施例3】

46.室温下将硝酸钴、硝酸铜和硝酸铁按3:4:2的摩尔比例溶解于去离子水中,充分搅拌至澄清后加入100ml浓度为2wt%的环已醇溶液,所述混合液a所用钴、铜以及铁的前驱物固体与分散剂溶液的质量比为1:10,继续搅拌15min,记为溶液a-3;室温下将氢氧化钠加入去离子水中,充分搅拌至完全溶解,得到碱性溶液;将碱性溶液快速滴加至溶液a-3中,滴加过程中监测溶液ph,当混合溶液ph到达8.5为止,室温下持续搅拌2h,得到前驱体b-3混合物;将前驱体b-3置于晶化釜中进行水热处理,条件设置为时间5h温度95℃。得到产物进行过滤、去离子水洗涤、100℃烘箱12h干燥,记为c-3,500℃马弗炉焙烧4h,焙烧后产物即为吸附剂产品d-3。吸附剂产品d-3具有与实施例1的吸附剂产品d-1类似的xrd图,具有类水滑石

材料结构特征。吸附剂的比表面积为296m2/g,孔容为0.31m3/g。

47.将上述制得的吸附剂产品d-3取20g加入至含有200ppm苯、甲苯、二甲苯的1l的水溶液中,在室温条件下充分搅拌30min,用气相色谱测量溶液中剩余苯、甲苯、二甲苯的含量,测量结果列于表1。

48.【实施例4】

49.室温下将硝酸钴、硝酸铜和硝酸铁按5:1:2的摩尔比例溶解于去离子水中,充分搅拌至澄清后加入800ml浓度为5wt%的异丙醇溶液,所述混合液a所用钴、铜以及铁的前驱物固体与分散剂溶液的质量比为1:50,继续搅拌15min,记为溶液a-4;室温下将氢氧化钠加入去离子水中,充分搅拌至完全溶解,得到碱性溶液;将碱性溶液快速滴加至溶液a-4中,滴加过程中监测溶液ph,当混合溶液ph到达8.5为止,室温下持续搅拌2h,得到前驱体b-4混合物;将前驱体b-4置于晶化釜中进行水热处理,条件设置为时间5h温度95℃。得到产物进行过滤、去离子水洗涤、100℃烘箱12h干燥,记为c-4,550℃马弗炉焙烧2h,焙烧后产物即为吸附剂产品d-4。吸附剂产品d-4具有与实施例1的吸附剂产品d-1类似的xrd图,具有类水滑石材料结构特征。吸附剂的比表面积为274m2/g,孔容为0.24m3/g。

50.将上述制得的吸附剂产品d-4取20g加入至含有600ppm苯、甲苯、二甲苯的1l的水溶液中,在室温条件下充分搅拌30min,测量溶液中苯、甲苯、二甲苯的含量,测量结果列于表1。

51.【实施例5】

52.室温下将硝酸钴、硝酸铜和硝酸铁按3:3:2的摩尔比例溶解于去离子水中,充分搅拌至澄清后加入1000ml浓度为15wt%的乙醇溶液,所述混合液a所用钴、铜以及铁的前驱物固体与分散剂溶液的质量比为1:80,继续搅拌15min,记为溶液a-5;室温下将氢氧化钠加入去离子水中,充分搅拌至完全溶解,得到碱性溶液;将碱性溶液快速滴加至溶液a-5中,滴加过程中监测溶液ph,当混合溶液ph到达8.5为止,室温下持续搅拌2h,得到前驱体b-5混合物;将前驱体b-5置于晶化釜中进行水热处理,条件设置为时间5h温度95℃。得到产物进行过滤、去离子水洗涤、100℃烘箱12h干燥,记为c-5,450℃马弗炉焙烧4h,焙烧后产物即为吸附剂产品d-5。吸附剂产品d-5具有与实施例1的吸附剂产品d-1类似的xrd图,具有类水滑石材料结构特征。吸附剂的比表面积为320m2/g,孔容为0.29m3/g。

53.将上述制得的吸附剂产品d-5取20g加入至含有800ppm苯、甲苯、二甲苯的1l的水溶液中,在室温条件下充分搅拌30min,用气相色谱测量溶液中剩余苯、甲苯、二甲苯的含量,测量结果列于表1。

54.【实施例6】

55.室温下将硝酸钴、硝酸铜和硝酸铁按2:5:3的摩尔比例溶解于去离子水中,充分搅拌至澄清,记为溶液a-6;室温下将碳酸钠加入去离子水中,充分搅拌至完全溶解,得到碱性溶液;将碱性溶液快速滴加至溶液a-6中,滴加过程中监测溶液ph,当混合溶液ph到达8.5为止,室温下持续搅拌2h,得到前驱体b-6混合物;将前驱体b-6置于晶化釜中进行水热处理,条件设置为时间5h温度95℃,得到产物进行过滤、去离子水洗涤、100℃烘箱12h干燥,记为c-6。450℃马弗炉焙烧4h,焙烧后产物即为吸附剂产品d-6。吸附剂产品d-6具有与实施例1的吸附剂产品d-1类似的xrd图,具有类水滑石材料结构特征。吸附剂的比表面积为236m2/g,孔容为0.28m3/g。

56.将上述制得的吸附剂产品d-6取20g加入至含有500ppm苯、甲苯、二甲苯的1l的水溶液中,在室温条件下充分搅拌30min,用气相色谱测量溶液中剩余苯、甲苯、二甲苯的含量,测量结果列于表1。

57.【实施例7】

58.室温下将硝酸钴、硝酸铜和硝酸铁按6:1:2的摩尔比例溶解于去离子水中,充分搅拌至澄清后加入2000ml浓度为3%环己醇溶液,所述混合液a所用钴、铜以及铁的前驱物固体与分散剂溶液的质量比为1:200,继续搅拌15min记为溶液a-7;室温下将氢氧化钠加入去离子水中,充分搅拌至完全溶解,得到碱性溶液;将碱性溶液快速滴加至溶液a-7中,滴加过程中监测溶液ph,当混合溶液ph到达8.5为止,室温下持续搅拌2h,得到前驱体b-7混合物;将前驱体b-7置于晶化釜中进行水热处理,条件设置为时间10h温度75℃。得到产物进行过滤、去离子水洗涤、100℃烘箱12h干燥,记为c-7,450℃马弗炉焙烧4h,焙烧后产物即为吸附剂产品d-7。吸附剂产品d-7具有与实施例1的吸附剂产品d-1类似的xrd图,具有类水滑石材料结构特征。吸附剂的比表面积为252m2/g,孔容为0.28m3/g。

59.将上述制得的吸附剂产品d-7取20g加入至含有500ppm苯、甲苯、二甲苯的1l的水溶液中,在室温条件下充分搅拌200min,用气相色谱测量溶液中剩余苯、甲苯、二甲苯的含量,测量结果列于表1。

60.【实施例8】

61.室温下将碳酸钴、乙酸铜和氯化铁按1:3:6的摩尔比例溶解于去离子水中,充分搅拌至澄清后加入800ml浓度为5wt%的异丙醇溶液,所述混合液a所用钴、铜以及铁的前驱物固体与分散剂溶液的质量比为1:100,继续搅拌15min记为溶液a-8;室温下将氢氧化钠加入去离子水中,充分搅拌至完全溶解,得到碱性溶液;将碱性溶液快速滴加至溶液a-8中,滴加过程中监测溶液ph,当混合溶液ph到达8.5为止,室温下持续搅拌2h,得到前驱体b-8混合物;将前驱体b-8置于晶化釜中进行水热处理,条件设置为时间5h温度95℃。得到产物进行过滤、去离子水洗涤、100℃烘箱12h干燥,得到c-8,450℃马弗炉焙烧4h,焙烧后产物即为吸附剂产品d-8。吸附剂产品d-8具有与实施例1的吸附剂产品d-1类似的xrd图,具有类水滑石材料结构特征。吸附剂的比表面积200m2/g,孔容为0.25m3/g。

62.将上述制得的吸附剂产品d-8取20g加入至含有500ppm苯、甲苯、二甲苯的1l的水溶液中,在室温条件下充分搅拌30min,测量溶液中苯、甲苯、二甲苯的含量,测量结果列于表1。

63.【比较例1】

64.室温下将硝酸钴、硝酸铁按2:3的摩尔比例溶解于去离子水中,充分搅拌至澄清,记为溶液a-01;室温下将氢氧化钠加入去离子水中,充分搅拌至完全溶解,得到碱性溶液;将碱性溶液快速滴加至溶液a-01中,滴加过程中监测溶液ph,当混合溶液ph到达8.5为止,室温下持续搅拌2h,得到前驱体b-01混合物;将前驱体b-01置于晶化釜中进行水热处理,条件设置为时间5h温度95℃。得到产物进行过滤、去离子水洗涤、100℃烘箱12h干燥,记为c-01,450℃马弗炉焙烧4h,焙烧后产物即为吸附剂产品d-01。

65.将上述制得的吸附剂产品d-01取20g加入至含有500ppm苯、甲苯、二甲苯的1l的水溶液中,在室温条件下充分搅拌30min,测量溶液中苯、甲苯、二甲苯的含量,测量结果列于表1。

66.【比较例2】

67.室温下将硝酸铜、硝酸铁按4:3的摩尔比例溶解于去离子水中,充分搅拌至澄清,记为溶液a-02;室温下将氢氧化钠加入去离子水中,充分搅拌至完全溶解,得到碱性溶液;将碱性溶液快速滴加至溶液a-02中,滴加过程中监测溶液ph,当混合溶液ph到达8.5为止,室温下持续搅拌2h得到前驱体b-02混合物;将前驱体b-02置于晶化釜中进行水热处理,条件设置为时间5h温度95℃。得到产物进行过滤、去离子水洗涤、100℃烘箱12h干燥,记为c-02,450℃马弗炉焙烧4h,焙烧后产物即为吸附剂产品d-02。

68.将上述制得的吸附剂产品d-02取20g加入至含有500ppm苯、甲苯、二甲苯的1l的水溶液中,在室温条件下充分搅拌30min,测量溶液中苯、甲苯、二甲苯的含量,测量结果列于表1。

69.【比较例3】

70.与实施例4相同,区别在于:溶液a不同,即室温下在去离子水中按1:1的摩尔比例将将硝酸钴和硝酸铜溶解,充分搅拌至澄清,加入300ml5wt%乙醇溶液,分散10min。所得产物为吸附剂产品d-03。

71.在含有500ppm苯、甲苯、二甲苯的1l的水溶液中加入20g上述制得的吸附剂d-03,室温下充分搅拌20min,测量水中苯、甲苯、二甲苯的含量,测量结果列于表1。

72.【比较例4】

73.与实施例4相同,区别在于:溶液a不同,即室温下在去离子水中按1:3的摩尔比例将硝酸铜和硝酸铁溶解,充分搅拌至澄清,加入300ml5wt%乙醇溶液,分散10min。所得产物为吸附剂产品d-04。

74.在含有500ppm苯、甲苯、二甲苯的1l的水溶液中加入20g上述制得的吸附剂d-04,室温下充分搅拌20min,测量水中苯、甲苯、二甲苯的含量,测量结果列于表1。

75.表1吸附剂的测量结果

[0076][0077]

【实施例9~11】

[0078]

将吸附剂d-1在不同用量、温度、工艺方式、接触时间的条件下进行脱除水中苯、甲苯、二甲苯实验,结果列于表2。

[0079]

表2吸附剂d-1不同条件下的吸附结果

[0080]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。