诊断系统

1.本技术基于日本专利申请2020-192562(申请日:2020.11.19),享有该申请的优先权。本技术通过参照该申请而包含该申请的全部内容。

技术领域

2.本发明的实施方式涉及自动扶梯、自动人行道等输送装置所使用的诊断系统。

背景技术:

3.通常,自动扶梯具有驱动链、扶手带驱动链、梯级链这三种链条。在链条中,根据运转时间,相邻的连杆彼此的连接部由于滑动而逐渐磨损并伸长。

4.即,当测定某一连杆的辊与分离的另一连杆的辊之间的距离时,产生该距离增加的现象。若该伸长超过规定量,则链轮与链条的啮合变差,产生链轮齿的磨损,最终产生链条越过链轮齿而打滑的现象(跳齿)。在该情况下,乘客站立的梯级整体性地向下层侧滑落而导致乘客的摔倒事故,因此需要在此之前更换链条。

5.因此,在定期检查时,如下述那样应用,维护员确认这些链条的伸长量,在达到规定的伸长率时进行更换。但是,伸长量的测定伴随取下梯级的作业、打开机械室的作业。因此,检查员的负担较大,另外,由于在通常的运转中不能检查,存在不能应对在运转中产生的突发性的异常等问题。

6.为了消除这种问题,考虑下述技术,沿链条的移动方向配置两个光电传感器,对链条上分离的两处位置的辊通过两传感器时的定时偏差进行检测,根据该定时偏差自动测定两处位置的辊之间的伸长量。

7.然而,链条分为施加张力而张紧的部分、和未施加张力而松弛的部分。若在张紧的部分配置光电传感器,则能够准确地测定链条的伸长量,但在松弛的部分配置光电传感器的情况下,受松弛的影响不能准确地测定伸长量。

8.这里,为了准确地测定链条的伸长量,需要在链条的移动路径上、且链条张紧的一侧配置上述的两个光电传感器。例如在驱动链中,在向上运转时链条的移动路径的去路侧(上侧链条)张紧,在向下运转时链条的移动路径的归路侧(下侧链条)张紧。因而,在向上运转的自动扶梯中,需要在去路侧设置光电传感器,在向下运转的自动扶梯中,需要在归路侧配置光电传感器。

9.因此,必须配合自动扶梯的运转方向来改变光电传感器的配置,设置工作繁琐。另外,用于将传感器固定于自动扶梯的固定部件也需要准备去路侧用与归路侧用这两种。

10.而且,自动扶梯的运转方向能够根据自动扶梯所有者的方便情况自由变更。因此,在自动扶梯设置最初设想为向上运转、光电传感器也设置于设想为向上运转的位置的自动扶梯,实际上被向下运转的情况下,由于在链条松弛一侧进行测定,因此不能测定准确的伸长量。虽然在链条的移动路径的去路侧预先设置两个传感器、在归路侧预先设置两个传感器,共计预先设置四个传感器即可避免这种状况,但部件数量增加。

技术实现要素:

11.本发明所要解决的课题是提供如下诊断系统,无需为向上运转用与向下运转用单独设置多个传感器,使用预先设置的传感器,无论哪一运转下都能够高精度地测定链条伸长。

12.一实施方式的诊断系统具备输送装置、第一以及第二传感器、诊断装置。上述输送装置具备环状的链条,该链条具有以一定的间距连结且分别卡合于衬套的多个辊,并在第一链轮与第二链轮之间循环移动。上述第一以及第二传感器与上述输送装置的运转方向无关地分离配置于上述链条的移动路径上的对角位置,检测上述链条的上述各辊的通过。上述诊断装置在上述输送装置的运转时,基于伴随上述链条的移动而从上述第一传感器输出的第一检测信号与从上述第二传感器输出的第二检测信号,测定上述链条的伸长量。

13.根据上述构成的诊断系统,无需为向上运转用与向下运转用单独设置多个传感器,使用预先设置的传感器,无论哪一运转下都能够高精度地测定链条伸长。

附图说明

14.图1是表示一实施方式的自动扶梯的概略构成的图。

15.图2是表示上述自动扶梯所使用的链条的构成的立体图。

16.图3a是表示用于诊断上述链条的伸长状态的诊断系统的构成的图,示出了从侧面观察链条的状态。

17.图3b示出了从侧面观察上述链条的状态。

18.图4是表示上述链条未伸长的情况下的两个传感器的检测信号的状态的图。

19.图5是表示上述链条已伸长的情况下的两个传感器的检测信号的状态的图。

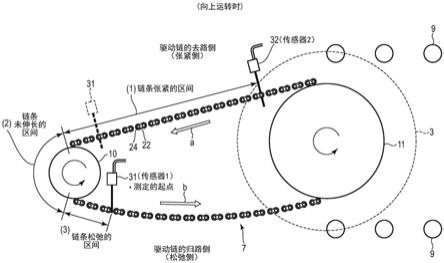

20.图6是用于说明第一实施方式中的链条伸长的测定方法的图,示出了向上运转时的驱动链的状态。

21.图7是用于说明上述第一实施方式中的链条伸长的测定方法的图,示出了向下运转时的驱动链的状态。

22.图8是表示上述第一实施方式中的驱动链未伸长的情况下的两个传感器的检测信号的状态的图。

23.图9是表示上述第一实施方式中的驱动链已伸长的情况下的两个传感器的检测信号的状态的图。

24.图10是用于说明第二实施方式中的链条伸长的测定方法的图,示出了向上运转时的驱动链的状态。

25.图11是用于说明上述第二实施方式中的链条伸长的测定方法的图,示出了向下运转时的驱动链的状态。

26.图12是用于说明第三实施方式中的链条伸长的测定方法的图,示出了向上运转时的驱动链的状态。

27.图13是用于说明上述第三实施方式中的链条伸长的测定方法的图,示出了向下运转时的驱动链的状态。

28.图14是表示上述第三实施方式中的向上运转时的两个传感器的信号状态的图,示出了驱动链未伸长的情况下的信号状态。

29.图15是表示上述第三实施方式中的向下运转时的两个传感器的信号状态的图,示出了驱动链已伸长的情况下的信号状态。

30.图16是用于说明第四实施方式中的链条伸长的测定方法的图,示出了向上运转时的驱动链的状态。

31.图17是用于说明上述第四实施方式中的链条伸长的测定方法的图,示出了向下运转时的驱动链的状态。

32.图18是用于说明第五实施方式中的链条伸长的测定方法的图,示出了向上运转时的驱动链的状态。

33.图19是表示上述第五实施方式中的松弛侧测定时所使用的两个传感器的检测信号的状态的图。

34.图20是比较示出上述第五实施方式中的张紧侧的测定值与松弛侧的测定值的图。

35.图21是用于说明上述第五实施方式中的链条伸长的测定方法的图,示出了向下运转时的驱动链的状态。

36.图22是用于说明第六实施方式中的链条伸长的测定方法的图,示出了向上运转时的驱动链的状态。

37.图23是用于说明上述第六实施方式中的链条伸长的测定方法的图,示出了向下运转时的驱动链的状态。

具体实施方式

38.以下,参照附图对实施方式进行说明。

39.另外,公开内容只是一个例子,发明不限于以下实施方式所记载的内容。本领域技术人员能够容易想到的变形当然也包含在公开的范围内。为了使说明更明确,在附图中,有时相对于实际的实施方式变更各部分的尺寸、形状等来示意性地示出。在多个附图中,有时对于对应的要素标注相同的附图标记,并省略详细的说明。

40.图1是表示一实施方式的自动扶梯的概略构成的图。图中的附图标记1表示作为输送装置之一的自动扶梯的整体。

41.自动扶梯1通过驱动卷挂于驱动链轮3与从动链轮4之间的梯级链9而使呈环状连结的多个梯级(台阶)5循环移动。具体而言,自动扶梯1在桁架(结构框架)2的内部具备多个梯级5。

42.在桁架2内的上下层部分配置有上述的驱动链轮3与从动链轮4。在驱动链轮3的附近设置有减速器6,环状的驱动链7卷挂在设于该减速器6的旋转轴的驱动链轮10、以及与驱动链轮3同轴设置的从动链轮11之间。

43.经由卷挂于从动链轮11的驱动链7向驱动链轮3传递马达8的旋转动力。在驱动链轮3与从动链轮4之间卷挂有环状的梯级链9。当驱动链轮3接受马达8的旋转动力而旋转时,连结于梯级链9的多个梯级5循环移动。

44.另外,在自动扶梯1的梯级5的移动方向的两侧具备一对栏杆12,沿该栏杆12的外周安装有环状的扶手带13。在桁架2的内部,扶手驱动链轮15与从动链轮11具有一定间隔地分离配置。

45.在扶手驱动链轮15与从动链轮11之间卷挂有环状的扶手链条16。当驱动链轮3接

受马达8的旋转动力而旋转时,扶手驱动链轮15经由卷挂于从动链轮11的扶手链16而旋转。伴随该扶手驱动链轮15的旋转,扶手带13配合梯级5的移动向与梯级5相同的方向循环移动。

46.自动扶梯1的动作由设置于桁架2内的控制装置14控制。作为一例,控制装置14由用于驱动马达8的逆变器装置(未图示)与控制逆变器装置的微计算机构成,对逆变器装置以及马达8进行控制。微计算机具有未图示的cpu、ram以及rom等,通过向ram加载保持于rom中的应用程序程序并在cpu中执行,从而使构成自动扶梯1的各种装置工作。另外,通过cpu也进行ram、rom中的各种数据的读出以及写入。

47.这里,驱动链7与扶手链条16通常为滚子链。将其称作链条21(参照图2),对用于诊断链条21的伸长状态的诊断系统的构成进行说明。另外,作为一例,梯级链9使用传送链。在本实施方式中,示出了应用于滚子链的情况,但同样能够应用于传送链。

48.图2是表示作为驱动链7、扶手链条16使用的链条21(滚子链)的构成的立体图。

49.链条21具备由一对衬套231与内板222构成的多个内连杆22a、以及由一对销24与外板221构成的多个外连杆22b,它们交替地连续连接为环状。外连杆22b的销24滑动自如地嵌入内连杆22a的衬套231,辊23滑动自如地卡合于衬套231的外周。后述的光电传感器用于光学检测该辊23的通过。

50.这里,链条21的伸长由于以下那样的现象而产生。

51.伴随自动扶梯1的运转时间,外连杆22b的销24的外周由于滑动而被切削,直径变小。若销24的直径变小,则以与销24相同的直径制造而成的内连杆22a的衬套231的内径、与外连杆22b的销24的外径产生差异,在两者之间出现间隙。因此,若对链条21施加张力,则外连杆22b的销24向内连杆22a的衬套231的外侧移动上述间隙量,设于连杆22a、22b的辊23的间隔变宽。由此,成为链条21的各连杆伸长的状态。

52.另外,由于在所有的连杆22a、22b中为相同的滑动次数,因此各连杆之间的伸长量大致相等。在本实施方式中,检测两个光电传感器之间所含的多个连杆的总和的伸长量。

53.图3a是表示诊断系统的构成的图,示出了从侧面观察链条的状态。图3b示出了从上方观察链条的状态。

54.如图3a所示,诊断系统30具备链条21,相对于该链条21的长度方向设置于上侧或者下侧的两个传感器31、32,以及连接于该传感器31、32的诊断装置33。

55.传感器31、32在链条21的移动方向(箭头a方向)上具有规定的间隔d地配置。“规定的间隔d”是链条间距p的整数倍的长度间隔。在图3a、图3b的例子中,为了适应纸面的大小,以链条间距p的3倍(换句话说是三个连杆的距离)进行记载,但实际不限于三个连杆。

56.传感器31、32例如为漫反射型光电传感器,分别具有投光器31a、32a与光接收器31b、32b一体化的构造。如图3b所示,传感器31根据从投光器31a输出的光在辊23反射并由光接收器31b接收时的光量,检测辊23的通过。图中的31c示出了传感器31的光。同样,传感器32根据从投光器32a输出的光在辊23反射并由光接收器32b接收时的光量,检测辊23的通过。图中的32c示出了传感器32的光。

57.诊断装置33作为独立于控制装置14的装置,设于桁架2内。诊断装置33例如由微计算机构成,通过启动规定的程序,实现本系统的功能。另外,也可以使控制装置14具备通过诊断装置33实现的功能。

58.诊断装置33作为用于实现本系统的功能部,具备伸长检测部33a与异常判断部33b。伸长检测部33a基于伴随链条21的移动而从传感器31输出的检测信号s1的上升定时、以及从传感器32输出的检测信号s2的上升定时,检测链条21的伸长量。异常判断部33b在由伸长检测部33a检测到的链条21的伸长量为预先设定的基准值以上的情况下,判断为异常,并向控制装置14通知该旨意。控制装置14若从异常判断部33b接收到异常通知,则例如点亮未图示的警告灯或向设置有自动扶梯1的大楼的监控室、外部的监控中心报告异常,请求检查自动扶梯1。

59.参照图4以及图5,对用于测定链条21的伸长量的方法进行说明。图4示出了链条21未伸长的情况下的传感器31的检测信号s1与传感器32的检测信号s2的状态。图5示出了链条21已伸长的情况下的传感器31的检测信号s1与传感器32的检测信号s2的状态。

60.设想链条21向图2的箭头a方向移动的情况。传感器31、32在各自的设置位置检测链条21的各辊23的通过,并输出检测信号s1、s2。这里,在检测信号s1与检测信号s2分别最初上升时的定时,对检测信号s1与检测信号s2的时间偏差进行检测。

61.在该情况下,例如将检测信号s1最初上升时的辊23的编号设为“1”,对各辊23按升序赋予编号。在传感器31侧,在每次检测“1”、“2”、“3

”…

等各辊23的通过时输出检测信号s1。另一方面,由于传感器32从传感器31以规定的连杆数n配置于后方,因此检测信号s2最初上升时的辊的编号为“1 n”。在传感器32侧,在每次检测“1 n”、“2 n”、“3 n

”…

等各辊23的通过时输出检测信号s2。在图3的例子中,由于传感器32位于传感器31后方三个连杆处,因此“n”=“3”。

62.如图4所示,在链条21未伸长的状态下,传感器31的检测信号s1与传感器32的检测信号s2的上升相同,两者的时间偏差δt1大致为零。另一方面,如图5所示,在链条21已伸长的状态下,在辊23通过传感器31的定时、与后方n个连杆的辊23通过传感器32的定时不一致,因此传感器31的检测信号s1与传感器32的检测信号s2的上升产生时间偏差δt2。因而,能够根据该δt2求出链条21的伸长量。

63.这里,为了准确地测定链条21的伸长量,需要在链条21的移动路径上张紧的一侧配置两个传感器31、32。通常,在向上运转时,在链条21的移动路径的去路侧(上侧链条)作用有驱动链轮的张力,因此去路侧成为张紧的状态,归路侧(下侧链条)成为松弛的状态。另一方面,在向下运转时,由于在链条21的移动路径的归路侧(下侧链条)作用有驱动链轮的张力,因此归路侧成为张紧的状态,去路侧(上侧链条)成为松弛的状态。

64.因而,通常来说,必须根据自动扶梯1的运转方向将两个传感器31、32的配置改变为移动路径的去路侧或者归路侧,或者在去路侧与归路侧这两方分别配置两个传感器31、32。但是,改变两个传感器31、32的配置的话,设置工作繁琐,在去路侧与归路侧这两方配置两个传感器31、32的话,部件数量增加,在设置空间、成本方面产生问题。

65.以下,以驱动链7为例,对于在向上运转时与向下运转时不改变传感器配置地高精度地测定链条伸长所用的方法,分为各实施方式来详细说明。

66.另外,在图1所示的自动扶梯1中,驱动链7与扶手链16具有相同的机构,根据自动扶梯1的运转方向在移动路径的去路侧或者归路侧容易产生松弛。

67.(第一实施方式)

68.图6以及图7是用于说明第一实施方式中的链条伸长的测定方法的图,放大示出图

1中的上层侧的驱动链轮10、驱动链7、从动链轮11的部分。图6示出了向上运转时的驱动链的状态,图7示出了向下运转时的驱动链的状态。另外,在图中,将传感器31以第一传感器的含义表述为“传感器1”,将传感器32以第二传感器的含义表述为“传感器2”。在其他附图中也相同。另外,简略示出驱动链7的构成,图中的22表示内连杆22a以及外连杆22b。在其他图中也相同。

69.驱动链7呈圆环状架设于驱动链轮10与从动链轮11之间,通过驱动链轮10的旋转力而循环移动。驱动链7处于相对伸长的状态,在移动路径的一侧产生了松弛。如图6所示,在向上运转时,驱动链7的移动路径的去路侧(上侧链条)向箭头a方向移动,归路侧(下侧链条)向箭头b方向移动。此时,去路侧由于驱动链轮10的张力的作用而成为张紧的状态。但是,由于归路侧未作用有张力,因此产生松弛。

70.另一方面,如图7所示,在向下运转时,驱动链7的移动路径的去路侧(上侧链条)向箭头b方向移动,归路侧(下侧链条)向箭头a方向移动。此时,归路侧由于驱动链轮10的张力的作用而成为张紧的状态,但由于去路侧未作用有张力,因此产生松弛。

71.这里,在第一实施方式中,将两个传感器31、32中的一方配置于驱动链7的移动路径的去路侧,将另一方配置于移动路径的归路侧。此时,以对角的方式将传感器31、32分离配置于去路侧与归路侧,优选的是将一方的传感器配置于驱动链轮10的附近,将另一方的传感器配置于从动链轮11的附近。

72.具体而言,如图6以及图7所示,在移动路径的归路侧,与驱动链轮10接近地配置传感器31,在移动路径的去路侧与从动链轮11接近地配置传感器32。传感器31作为第一传感器而用作测定的起点,对以一定间距设于驱动链7的多个辊23的通过进行光学检测。传感器32用作第二传感器,与传感器31相比在规定连杆数的后方对各辊23的通过进行光学检测。

73.另外,在图6以及图7中用虚线描绘的传感器31、32作为参考所用,表示以往的配置,实际上不存在。在其他附图也相同,用虚线描绘的传感器31、32作为参考所用,表示以往的传感器配置。

74.在第一实施方式的传感器配置中,在自动扶梯1的向上运转时与向下运转时测定驱动链7的伸长的情况如以下所述。

75.(向上运转时)

76.如图6所示,在向上运转时,驱动链7的去路侧(上侧链条)成为张紧的状态,归路侧(下侧链条)成为松弛的状态。传感器31、32连接于图3所示的诊断装置33。诊断装置33所具备的伸长检测部33a将传感器31作为测定的起点,在从传感器31至传感器32的测定区间检测驱动链7的伸长量。详细地说,伸长检测部33a求出伴随链条21的移动而从传感器31输出的检测信号s1的上升定时、与从传感器32输出的检测信号s2的上升定时的时间偏差,并基于该时间偏差检测链条21的伸长量。

77.此时的测定区间为(1)驱动链7在去路侧的驱动链轮10与从动链轮11之间张紧的区间、(2)驱动链7与驱动链轮10啮合而未伸长的区间、以及(3)驱动链7在归路侧的驱动链轮10的附近松弛的区间的总和。

78.(1)的区间是能够准确地测定驱动链7的伸长的区间。(2)的区间是与测定无关的区间。(3)的区间是虽然能够测定驱动链7的伸长但受到松弛的影响的区间。但是,(3)的区间与(1)的区间相比较短。即,测定区间的大部分是能够准确地测定的(1)的区间,测定精度

下降的(3)的区间所占的比例较少。

79.根据以上的情况可知,通过采用第一实施方式的传感器配置,在向上运转时可获得准确的测定结果。在该情况下,只要使传感器32尽可能接近从动链轮11地配置,由于(1)的区间变长,便可获得更准确的测定结果。另外,只要使传感器31尽可能接近驱动链轮10地配置,由于(3)的区间变短,便能够尽量不受松弛的影响地进行测定。

80.(向下运转时)

81.如图7所示,在向下运转时,驱动链7的去路侧(上侧链条)成为松弛的状态,归路侧(下侧链条)成为张紧的状态。与向上运转时相同,诊断装置33所具备的伸长检测部33a将传感器31作为测定的起点,在从传感器31至传感器32的测定区间检测驱动链7的伸长量。

82.此时的测定区间为(1)驱动链7在归路侧的驱动链轮10与从动链轮11之间张紧的区间、(2)驱动链7与从动链轮11啮合而未伸长的区间、以及(3)驱动链7在去路侧的从动链轮11的附近松弛的区间的总和。

83.(1)的区间为能够准确地测定驱动链7的伸长的区间。(2)的区间是与测定无关的区间。(3)的区间是虽然能够测定驱动链7的伸长但受到松弛的影响的区间。但是,(3)的区间与(1)的区间相比较短。即,测定区间的大部分是能够准确地测定的(1)的区间,测定精度下降的(3)的区间所占的比例较少。

84.根据以上情况可知,在向下运转时也可获得与向上运转时同样准确的测定结果。在该情况下,只要使传感器31尽可能接近驱动链轮10地配置,由于(1)的区间变长,便可获得更准确的测定结果。另外,只要使传感器32尽可能接近从动链轮11地配置,由于(3)的区间变短,便能够尽量不受松弛的影响地进行测定。

85.图8以及图9示出第一实施方式中的传感器31、32的信号状态。另外,在自动扶梯1的向上运转时与向下运转时,传感器31、32的信号状态大致相同。图8示出了驱动链7未伸长的情况下的传感器31的检测信号s1、以及传感器32的检测信号s2的状态。图9示出了驱动链7已伸长的情况下的传感器31的检测信号s1、以及传感器32的检测信号s2的状态。

86.图中的m是传感器31至传感器32的连杆数。例如,传感器31在检测到“1”的辊23的通过时,配置于后方m连杆处的传感器32检测“1 m”的辊23的通过。

87.如图8所示,在驱动链7未伸长的情况下,传感器31、32在大致相同的定时检测到驱动链7的各辊23的通过,并输出检测信号s1、s2。在该情况下,无论向上运转时还是向下运转时,在上述(3)的区间都受到松弛的影响,因此存在检测信号s2稍先于检测信号s1输出的趋势,但在测定上是能够忽略的程度。因而,在驱动链7未伸长的状态下,传感器31的检测信号s1与传感器32的检测信号s2的上升相同,两者的时间偏差δt3大致为零。

88.另一方面,如图9所示,在驱动链7已伸长的状态下,由于辊23通过传感器31的定时、与后方m连杆处的辊23通过传感器32的定时不一致,因此传感器31的检测信号s1与传感器32的检测信号s2的上升产生时间偏差δt4。详细地说,检测信号s2的上升延迟驱动链7已伸长的量,两者的时间偏差δt4变大。

89.如上述那样,在图6以及图7所示的传感器配置中,在测定时在上述(3)的区间多少受到松弛的影响,因此实际上存在检测信号s2稍先于检测信号s1输出的趋势,但为能够忽略的程度。因而,上述δt4是反映出链条伸长的大致准确的值。

90.如此根据第一实施方式,使用两个传感器31、32,无论向上运转还是向下运转,都

在相同的传感器配置下最小限度地抑制驱动链7的松弛侧的影响,能够高精度地测定链条伸长。

91.(第二实施方式)

92.接下来,对第二实施方式进行说明。

93.第二实施方式与上述第一实施方式相同,具有以对角的方式将第一传感器与第二传感器分离配置于去路侧与归路侧的构成。但是,第一传感器与第二传感器的配置与上述第一实施方式不同。

94.图10以及图11是用于说明第二实施方式中的链条伸长的测定方法的图,图10示出了向上运转时的驱动链的状态,图11示出了向下运转时的驱动链的状态。

95.在第二实施方式中,在移动路径的去路侧与驱动链轮10接近地配置传感器31,在移动路径的归路侧与从动链轮11接近地配置传感器32。传感器31作为第一传感器而用作测定的起点,对各辊23的通过进行光学检测。传感器32用作第二传感器,在传感器31后方规定连杆数处对各辊23的通过进行光学检测。

96.在第二实施方式的传感器配置中,在自动扶梯1的向上运转时与向下运转时测定驱动链7的伸长的情况如以下所述。

97.(向上运转时)

98.如图10所示,向上运转时驱动链7的去路侧(上侧链条)成为张紧的状态,归路侧(下侧链条)成为松弛的状态。传感器31、32连接于图3所示的诊断装置33。诊断装置33所具备的伸长检测部33a将传感器31作为测定的起点,在从传感器31至传感器32的测定区间检测驱动链7的伸长量。详细地说,伸长检测部33a求出伴随链条21的移动而从传感器31输出的检测信号s1的上升定时、与从传感器32输出的检测信号s2的上升定时的时间偏差,并基于该时间偏差检测链条21的伸长量。

99.此时的测定区间为(1)驱动链7在去路侧的驱动链轮10与从动链轮11之间张紧的区间、(2)驱动链7与从动链轮11啮合而未伸长的区间、以及(3)驱动链7在归路侧的从动链轮11的附近松弛的区间的总和。

100.测定区间的大部分为能够准确地测定的(1)的区间,测定精度下降的(3)的区间所占的比例较少。因而,可知通过采用第二实施方式的传感器配置,在向上运转时也可获得准确的测定结果。在该情况下,只要使传感器31尽可能接近驱动链轮10地配置,由于(1)的区间变长,便可获得更准确的测定结果。另外,只要使传感器32尽可能接近从动链轮11地配置,由于(3)的区间变短,便能够尽量不受松弛的影响地进行测定。

101.(向下运转时)

102.如图11所示,在向下运转时,驱动链7的去路侧(上侧链条)成为松弛的状态,归路侧(下侧链条)成为张紧的状态。与向上运转时相同,诊断装置33所具备的伸长检测部33a将传感器31作为测定的起点,在从传感器31至传感器32的测定区间检测驱动链7的伸长量。

103.此时的测定区间为(1)驱动链7在归路侧的驱动链轮10与从动链轮11之间张紧的区间、(2)驱动链7与驱动链轮10啮合而未伸长的区间、以及(3)驱动链7在去路侧的驱动链轮10的附近松弛的区间的总和。

104.测定区间的大部分为能够准确地测定的(1)的区间,测定精度下降的(3)的区间所占的比例较少。因而,可知在向下运转时也可获得与向上运转时同样准确的测定结果。在该

情况下,只要使传感器32尽可能接近从动链轮11地配置,由于(1)的区间变长,便可获得更准确的测定结果。另外,只要使传感器31尽可能接近驱动链轮10地配置,由于(3)的区间变短,便能够尽量不受松弛的影响地进行测定。

105.如此根据第二实施方式,与上述第一实施方式相同,使用两个传感器31、32,无论向上运转还是向下运转,都在相同的传感器配置下最小限度地抑制驱动链7的松弛侧的影响,能够高精度地测定链条伸长。

106.·

第一实施方式与第二实施方式的比较

107.第二实施方式优于第一实施方式的点在于,成为测定的起点的传感器31(第一传感器)在向上运转时配置于驱动链7的成为张紧侧的(1)的区间(参照图10)。(1)的区间是能够准确地测定驱动链7的伸长的区间。在第二实施方式的传感器配置中,在向上运转时从(1)的区间开始测定,因此可期待测定精度与第一实施方式相比得到提高。另一方面,在向下运转时,从受到松弛的影响的(3)的区间开始测定(参照图11)。因而,对于向下运转时,上述第一实施方式的传感器配置可期待测定精度的提高。

108.根据以上情况,对于向上运转为主的自动扶梯,第二实施方式的传感器配置有效,能够获得比向下运转时更准确的测定结果。与此相对,对于向下运转为主的自动扶梯,第一实施方式的传感器配置有效,能够获得比上下运转时更准确的测定结果。但是,无论是第一实施方式的传感器配置,还是第二实施方式的传感器配置,都能够在向上运转与向下运转这两方高精度地测定链条伸长,只要是进行向上运转与向下运转的切换的自动扶梯,利用哪一种都可获得相同的效果。

109.(第三实施方式)

110.接下来,对第三实施方式进行说明。

111.在上述第一实施方式与上述第二实施方式与中,链条伸长的测定精度无较大差异。但是,在测定精度上在张紧侧的链条上配置成为测定的起点的传感器一方更优。即,若为向上运转时,由于上述第二实施方式在张紧侧的链条上配置有成为测定的起点的传感器,因此优于上述第一实施方式。因此,第三实施方式采用在上述第一实施方式的传感器配置中,在向上运转时在成为张紧侧的链条上追加新的传感器,从而提高向上运转时的测定精度的构成。

112.图12以及图13是用于说明第三实施方式中的链条伸长的测定方法的图,图12示出向上运转时的驱动链的状态,图13示出向下运转时的驱动链的状态。

113.传感器31、32的配置与上述第一实施方式(图6以及图7)相同。即,传感器31在驱动链7的移动路径的归路侧与驱动链轮10接近地配置。传感器32在驱动链7的移动路径的去路侧与从动链轮11接近地配置。

114.这里,在第三实施方式中,如图12以及图13所示,与传感器31、32独立地使用传感器40。另外,在图中将传感器40以第三传感器的含义表述为“传感器3”。在其他附图中也相同

あ

。

115.传感器40在向上运转时成为张紧侧的去路侧的驱动链轮10的附近,与传感器32对置地分离规定连杆数地配置。传感器40与传感器31、32相同,例如由漫反射型光电传感器构成,对以一定间距设于驱动链7的多个辊23的通过进行光学检测。传感器40连接于诊断装置33,在检测到各辊23的通过时向诊断装置33输出检测信号s3。

116.在第三实施方式的传感器配置中,在自动扶梯1的向上运转时与向下运转时测定驱动链7的伸长的情况如以下所述。

117.(向上运转时)

118.如图12所示,向上运转时,驱动链7的去路侧(上侧链条)成为张紧的状态,归路侧(下侧链条)成为松弛的状态。传感器31、32、40连接于图3所示的诊断装置33。

119.在向上运转时,诊断装置33所具备的伸长检测部33a从传感器31、32、40之中选择传感器40与传感器32,将传感器40作为测定的起点,在从传感器40至传感器32的测定区间检测驱动链7的伸长量。详细地说,伸长检测部33a求出伴随链条21的移动而从传感器40输出的检测信号s3的上升定时、与从传感器32输出的检测信号s2的上升定时的时间偏差,并基于该时间偏差检测检测链条21的伸长量。

120.此时的测定区间仅为(1)驱动链7在去路侧的驱动链轮10与从动链轮11之间张紧的区间。即,通过在向上运转时仅在驱动链7张紧的一侧进行测定,从而能够获得比上述第一实施方式更准确的测定结果。

121.(向下运转时)

122.如图13所示,向下运转时驱动链7的去路侧(上侧链条)成为松弛的状态,归路侧(下侧链条)成为张紧的状态。在向下运转时不使用传感器40,与上述第一实施方式相同,使用传感器31与传感器32。即,诊断装置33所具备的伸长检测部33a将传感器31作为测定的起点,在从传感器31至传感器32的测定区间检测驱动链7的伸长量。

123.此时的测定区间为(1)的区间、(2)的区间、以及(3)的区间的总和。但是,成为测定的起点的传感器31位于驱动链7的张紧侧的前方,含有较多(1)的区间,因此能够获得准确的测定结果。

124.在图14以及图15中示出第三实施方式中的向上运转时的传感器40、32的信号状态。图14示出了驱动链7未伸长的情况下的传感器40的检测信号s3与传感器32的检测信号s2的状态。图15示出了驱动链7已伸长的情况下的传感器40的检测信号s3与传感器32的检测信号s2的状态。

125.图中的m是从传感器40至传感器32的连杆数。例如在传感器40检测到“1”的辊23的通过时,配置于后方m连杆处的传感器32检测“1 m”的辊23的通过。

126.如图14所示,在驱动链7未伸长的情况下,传感器40、32在大致相同的定时检测到驱动链7的各辊23的通过,并输出检测信号s3、s2。在该情况下,在向上运转时使用新追加的传感器40,仅在上述(1)的区间进行测定,因此传感器40的检测信号s3与传感器32的检测信号s2的上升相同,两者的时间偏差δt5为零。

127.另一方面,如图15所示,在驱动链7已伸长的状态下,辊23通过传感器40的定时、与后方m连杆处的辊23通过传感器32的定时不一致,因此传感器40的检测信号s3与传感器32的检测信号s2的上升产生时间偏差δt6。详细地说,检测信号s2的上升延迟驱动链7已伸长的量,两者的时间偏差δt6变大。在第三实施方式的传感器配置中,在向上运转时完全未受松弛的影响,因此上述δt6是反映出链条伸长的准确的值。

128.另外,在向下运转时与上述第一实施方式相同,使用传感器31与传感器32检测链条伸长。此时的检测信号s1、s2的状态与图8以及图9相同。

129.如此根据第三实施方式,在上述第一实施方式的传感器配置中,通过在向上运转

时在成为张紧侧的链条上追加新的传感器40,将该传感器40作为测定的起点来测定链条伸长,从而能够进一步提高向上运转时的测定精度。

130.(第四实施方式)

131.接下来,对第四实施方式进行说明。

132.上述第三实施方式在上述第一实施方式的传感器配置中,通过在向上运转时在成为张紧侧的链条上追加新的传感器,从而提高了向上运转时的测定精度。在第四实施方式中,在上述第二实施方式的传感器配置中,通过在向下运转时在成为张紧侧的链条上追加新的传感器,从而提高向下运转时的测定精度。

133.图16以及图17是用于说明第四实施方式中的链条伸长的测定方法的图,图16示出了向上运转时的驱动链的状态,图17示出了向下运转时的驱动链的状态。

134.传感器31、32的配置与上述第二实施方式(图10以及图11)相同。即,传感器31在驱动链7的移动路径的去路侧与驱动链轮10接近地配置。传感器32在驱动链7的移动路径的归路侧与从动链轮11接近地配置。

135.这里,在第四实施方式中,与传感器31、32独立地使用传感器40。传感器40在向下运转时在成为张紧侧的归路侧的驱动链轮10的附近与传感器32对置地分离规定连杆数地配置。传感器40与传感器31、32相同,例如由漫反射型光电传感器构成,对以一定间距设于驱动链7的多个辊23的通过进行光学检测。传感器40连接于诊断装置33,在检测到各辊23的通过时向诊断装置33输出检测信号s3。

136.在第四实施方式的传感器配置中,在自动扶梯1的向上运转时与向下运转时测定驱动链7的伸长的情况如以下所述。

137.(向上运转时)

138.如图16所示,在向上运转时,驱动链7的去路侧(上侧链条)成为张紧的状态,归路侧(下侧链条)成为松弛的状态。传感器31、32、40连接于图3所示的诊断装置33。

139.在向上运转时不使用传感器40,与上述第一实施方式相同,使用传感器31与传感器32。即,诊断装置33所具备的伸长检测部33a将传感器31作为测定的起点,在从传感器31至传感器32的测定区间检测驱动链7的伸长量。详细地说,伸长检测部33a求出伴随链条21的移动而从传感器31输出的检测信号s1的上升定时、与从传感器32输出的检测信号s2的上升定时的时间偏差,并基于该时间偏差检测链条21的伸长量。

140.此时的测定区间为(1)的区间 (2)的区间 (3)的区间。但是,由于测定的起点位于驱动链7的张紧侧的前方,含有较多(1)的区间,因此能够获得准确的测定结果。

141.(向下运转时)

142.如图17所示,在向下运转时,驱动链7的去路侧(上侧链条)成为松弛的状态,归路侧(下侧链条)成为张紧的状态。诊断装置33所具备的伸长检测部33a从传感器31、32、40之中选择传感器40与传感器32,将传感器40作为测定的起点,在从传感器40至传感器32的测定区间检测驱动链7的伸长量。详细地说,伸长检测部33a求出伴随链条21的移动而从传感器40输出的检测信号s3的上升定时、与从传感器32输出的检测信号s2的上升定时的时间偏差,并基于该时间偏差检测链条21的伸长量。

143.此时的测定区间仅为(1)驱动链7在归路侧的驱动链轮10与从动链轮11之间张紧的区间。即,在向下运转时仅在驱动链7张紧的一侧进行测定,能够获得比上述第二实施方

式更准确的测定结果。

144.如此根据第四实施方式,在上述第二实施方式的传感器配置中,通过在向下时在成为张紧侧的链条上追加新的传感器40,将该传感器40作为测定的起点测定链条伸长,从而能够进一步提高向下运转时的测定精度。

145.(第五实施方式)

146.接下来,对第五实施方式进行说明。

147.在第五实施方式中,采用了下述构成,在上述第三实施方式的传感器配置中,选择性地使用三个传感器中的两个,进行张紧侧的链条伸长的测定,并且进行松弛侧的链条伸长的测定。

148.图18是用于说明第五实施方式中的链条伸长的测定方法的图,示出了向上运转时的驱动链的状态。图21示出了向下运转时的驱动链的状态。

149.传感器配置与上述第三实施方式(图12)相同。即,传感器31在驱动链7的移动路径的归路侧与驱动链轮10接近地配置。传感器32在驱动链7的移动路径的去路侧与从动链轮11接近地配置。而且,与传感器31、32独立地使传感器40在向上运转时成为张紧侧的去路侧的驱动链轮10的附近与传感器32对置地配置。

150.这里,在第五实施方式中,选择性地使用这些传感器31、32、40中的两个,进行(a)张紧侧的链条伸长的测定、以及(b)松弛侧的链条伸长的测定。

151.(向上运转时)

152.如图18所示,在向上运转时,驱动链7的去路侧(上侧链条)成为张紧的状态,归路侧(下侧链条)成为松弛的状态。传感器31、32、40连接于图3所示的诊断装置33。

153.(a)张紧侧的链条伸长的测定

154.张紧侧的链条伸长的测定与上述第三实施方式的向上运转时的测定相同。即,诊断装置33所具备的伸长检测部33a从传感器31、32、40之中选择传感器40与传感器32,将传感器40作为测定的起点,在从传感器40至传感器32的测定区间检测驱动链7的伸长量。详细地说,伸长检测部33a求出伴随链条21的移动而从传感器40输出的检测信号s3的上升定时、与从传感器32输出的检测信号s2的上升定时的时间偏差,并基于该时间偏差检测链条21的伸长量。

155.此时的测定区间仅为(1)驱动链7在去路侧的驱动链轮10与从动链轮11之间张紧的区间。即,在向上运转时能够仅在驱动链7张紧的一侧进行测定。

156.(b)松弛侧的链条伸长的测定

157.伸长检测部33a从传感器31、32、40之中选择传感器32与传感器31。而且,伸长检测部33a将测定的起点切换为传感器32,在从传感器32至传感器31的测定区间检测驱动链7的伸长量。详细地说,伸长检测部33a求出伴随链条21的移动而从传感器32输出的检测信号s2的上升定时、与从传感器31输出的检测信号s1的上升定时的时间偏差,并基于该时间偏差检测链条21的伸长量。

158.如图18所示,这里的测定区间包含(4)驱动链7在归路侧松弛的区间。即,若将传感器32作为测定的起点,则能够使用传感器32与传感器31测定松弛侧测定区间的链条伸长。

159.图19是表示松弛侧测定时所使用的传感器32的检测信号s2与传感器31的检测信号s1的状态的图。

160.在驱动链7的松弛侧,存在与“1”的辊23通过前方的传感器32相比、“1 m”的辊23先通过后方的传感器31的趋势。即,检测信号s1先于检测信号s2输出。因此,在“1”的辊23的检测信号s2被输出时,不能比较其检测信号s2的上升定时与“1 m”的辊23的检测信号s1的上升定时。

161.因此,在驱动链7的松弛侧测定链条伸长的情况下,如图19所示,相对于“1”的辊23,将“2 m”的辊23设为比较对象。即,检测在“1”的辊23通过前方的传感器32时输出的检测信号s2的上升定时、与在“2 m”的辊23通过后方的传感器31时输出的检测信号s1的上升定时的时间偏差δt7。根据该时间偏差δt7求出松弛侧的伸长量。在该情况下,由于相对于“1”的辊23,将“2 m”的辊23设为比较对象,因此需要使用与张紧侧的伸长量的计算所用的阈值不同的另一阈值,根据δt7计算伸长量。

162.图20比较示出张紧侧的测定结果与松弛侧的测定结果。

163.如初期时那样,若驱动链7的松弛量较少,则在松弛侧得到的测定值y、与在张紧侧得到的测定值x大致相同。但是,伴随驱动链7的老化,驱动链7的松弛也与伸长同样存在变大的趋势。此时,松弛侧的测定受到松弛的影响较大,因此无法再获得准确的测定结果。

164.通常,驱动链7的松弛量能够根据驱动链7的伸长量的变化来推测。但是,若不知晓驱动链7的初期时的张紧情况,则无法知晓伸长量的变化量,因此也不能推测松弛量。

165.与此相对,在本实施方式中,在张紧侧使用传感器40与传感器32测定准确的伸长量,并且在松弛侧使用传感器32与传感器31也测定伸长量。因而,即使不知晓驱动链7的初期时的张紧情况,只要比较在松弛侧得到的测定值x、与在松弛侧得到的测定值y,便能够根据两者的误差求出松弛量。

166.若伴随运转时间的增加,驱动链7伸长,则由于在张紧侧能够测定准确的伸长量,因此测定值x具有线性特性。另一方面,在松弛侧,测定得比实际的伸长量小。即,测定值y包含松弛量,呈非线形特性。该测定值x与测定值y的误差表示松弛量,该误差越大,则驱动链7越松弛。图3所示的异常判断部33b根据通过伸长检测部33a得到的测定值x与测定值y的误差求出松弛量,在该松弛量成为预先设定的值以上时警告控制装置14。

167.(向下运转时)

168.如图21所示,在向下运转时,驱动链7的去路侧(上侧链条)成为松弛的状态,归路侧(下侧链条)成为张紧的状态。传感器31、32、40连接于图3所示的诊断装置33。与向上运转时相同,诊断装置33所具备的伸长检测部33a选择性地使用传感器31、32、40中的两个,进行(a)张紧侧的链条伸长的测定、以及(b)松弛侧的链条伸长的测定。

169.(a)张紧侧的链条伸长的测定

170.与上述第三实施方式的向下运转时的测定相同。即,诊断装置33所具备的伸长检测部33a从传感器31、32、40之中选择传感器31与传感器32,将传感器31作为测定的起点,在从传感器31至传感器32的测定区间检测驱动链7的伸长量。此时的伸长量为张紧侧的伸长量,是准确的值(测定值x)。

171.(b)松弛侧的链条伸长的测定

172.伸长检测部33a从传感器31、32、40之中选择传感器40与传感器32。而且,伸长检测部33a将测定的起点切换为传感器32,在从传感器32至传感器40的测定区间检测驱动链7的伸长量。

173.如图21所示,这里的测定区间包含(4)驱动链7在归路侧松弛的区间。即,若将传感器32作为测定的起点,则能够使用传感器32与传感器40测定松弛侧测定区间的链条伸长(测定值y)。

174.与向上运转时相同,只要比较测定值x与测定值y,便能够根据两者的误差求出松弛量。图3所示的异常判断部33b在该松弛量成为预先设定的值以上时警告控制装置14。

175.如此根据第五实施方式,具备三个传感器,选择性地使用这些传感器中的两个进行张紧侧的链条伸长的测定,并且进行松弛侧的链条伸长的测定,从而不仅能够检测伸长量,还能够检测松弛量。在该情况下,与向上运转及向下运转无关地,无论在哪一运转下都能够高精度地测定链条伸长以及链条的松弛。

176.另外,在上述第五实施方式中,以上述第三实施方式的传感器配置为例进行了说明,但在上述第四实施方式的传感器配置下也相同。即,在图16以及图17所示的传感器配置中,根据自动扶梯1的运转方向,选择性地使用三个传感器31、32、40中的两个进行张紧侧的链条伸长的测定,并且进行松弛侧的链条伸长的测定,从而不仅能够检测伸长量,还能够检测松弛量。

177.(第六实施方式)

178.接下来,对第六实施方式进行说明。

179.第六实施方式采用在上述第一实施方式的传感器配置中,使用两个传感器进行张紧侧的链条伸长的测定并且进行松弛侧的链条伸长的测定的构成。

180.图22是用于说明第六实施方式中的链条伸长的测定方法的图,示出了向上运转时的驱动链的状态。图23示出了向下运转时的驱动链的状态。

181.传感器配置与上述第一实施方式(图6、图7)相同。即,传感器31在驱动链7的移动路径的归路侧与驱动链轮10接近地配置。传感器32在驱动链7的移动路径的去路侧与从动链轮11接近地配置。

182.这里,在第六实施方式中,使用上述两个传感器31、32,进行(a)张紧侧的链条伸长的测定、以及(b)松弛侧的链条伸长的测定。

183.(向上运转时)

184.如图22所示,在向上运转时,驱动链7的去路侧(上侧链条)成为张紧的状态,归路侧(下侧链条)成为松弛的状态。传感器31、32连接于图3所示的诊断装置33。

185.(a)张紧侧的链条伸长的测定

186.与上述第一实施方式的向上运转时的测定相同。

187.即,诊断装置33所具备的伸长检测部33a将传感器31作为测定的起点,在从传感器31至传感器32的测定区间检测驱动链7的伸长量。详细地说,伸长检测部33a求出伴随链条21的移动而从传感器31输出的检测信号s1的上升定时、与从传感器32输出的检测信号s2的上升定时的时间偏差,并基于该时间偏差检测链条21的伸长量。

188.此时的测定区间包含驱动链7张紧的(1)的区间较多。因而,能够准确地测定驱动链7张紧的一侧的链条伸长。

189.(b)松弛侧的链条伸长的测定

190.伸长检测部33a将测定的起点切换为传感器32,在从传感器32至传感器31的测定区间检测驱动链7的伸长量。详细地说,伸长检测部33a求出伴随链条21的移动而从传感器

32输出的检测信号s2的上升定时、与从传感器321输出的检测信号s1的上升定时的时间偏差,并基于该时间偏差,检测链条21的伸长量。

191.如图22所示,这里的测定区间包含(4)驱动链7在归路侧松弛的区间。即,若将传感器32作为测定的起点,则能够使用传感器32与传感器31测定松弛侧测定区间的链条伸长。

192.以后与上述第五实施方式相同,只要比较在松弛侧的测定中得到的准确的测定值x与在松弛侧的测定中得到的测定值y,便能够根据两者的误差求出松弛量。在该情况下,测定值x与测定值y的误差越大,则松弛量越变大。图3所示的异常判断部33b根据通过伸长检测部33a而得到的测定值x与测定值y的误差,求出松弛量,在该松弛量成为预先设定的值以上时警告控制装置14。

193.(向下运转时)

194.如图23所示,在向下运转时,驱动链7的去路侧(上侧链条)成为松弛的状态,归路侧(下侧链条)成为张紧的状态。传感器31、32连接于图3所示的诊断装置33。与向上运转时相同,诊断装置33所具备的伸长检测部33a使用传感器31、32,进行(a)张紧侧的链条伸长的测定、以及(b)松弛侧的链条伸长的测定。

195.(a)张紧侧的链条伸长的测定

196.与上述第一实施方式的向下运转时的测定相同。

197.即,诊断装置33所具备的伸长检测部33a将传感器31作为测定的起点,在从传感器31至传感器32的测定区间检测驱动链7的伸长量。此时的伸长量为张紧侧的伸长量,是准确的值(测定值x)。

198.(b)松弛侧的链条伸长的测定

199.伸长检测部33a将测定的起点切换为传感器32,在从传感器32至传感器31的测定区间检测驱动链7的伸长量。

200.如图23所示,这里的测定区间包含(4)驱动链7在去路侧松弛的区间。即,若将传感器32作为测定的起点,则能够使用传感器32与传感器31测定松弛侧测定区间的链条伸长(测定值y)。

201.与向上运转时相同,只要比较测定值x与测定值y,便能够根据两者的误差求出松弛量。图3所示的异常判断部33b在该松弛量成为预先设定的值以上时警告控制装置14。

202.如此根据第六实施方式,使用两个传感器进行张紧侧的链条伸长的测定,并且进行松弛侧的链条伸长的测定,从而不仅能够检测伸长量,还能够检测松弛量。在该情况下,与向上运转及向下运转无关地,无论在哪一运转下都能够高精度地测定链条伸长以及链条的松弛。

203.另外,在上述第六实施方式中,以上述第一实施方式的传感器配置为例进行了说明,但在上述第二实施方式的传感器配置下也相同。即,在图10以及图11所示的传感器配置中,通过将测定的起点切换为传感器31或者传感器32来进行测定,测定张紧侧的伸长与松弛侧的伸长,从而不仅能够检测伸长量,还能够检测松弛量。

204.另外,在上述各实施方式中,以驱动链7为例进行了说明,但对于扶手链16、梯级链9也能够应用上述各实施方式的方法。

205.而且,本发明不限于自动扶梯,能够应用于包含自动人行道等所有的乘客传送机。另外,不限于输送人,能够应用于通过链条的驱动输送人、物的所有的输送装置,能够获得

与上述各实施方式相同的效果。

206.根据以上所述的至少一个实施方式,能够提供无需为向上运转用与向下运转用单独设置多个传感器,使用预先设置的传感器,无论哪一运转下都能够高精度地测定链条伸长的诊断系统。

207.另外,虽然说明了本发明的几个实施方式,但这些实施方式是作为例子而提出的,并不意图限定发明的范围。这些新的实施方式能够以其他各种方式实施,在不脱离发明的主旨的范围内能够进行各种省略、替换、变更。这些实施方式、其变形包含在发明的范围、主旨中,并且包含在权利要求书所记载的发明及其等效的范围中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。