1.本实用新型属于推杆装置技术领域,具体涉及一种采用塑料螺母的对开槽式推杆装置,特别是适用于太阳能发电追日跟踪支架的推杆装置。

背景技术:

2.采用太阳能发电装置进行发电的技术在全球范围内应用越来越普遍,为了实现太阳能发电装置对太阳能利用的最大化,现有的技术通过采用太阳能追日跟踪支架来实现太阳能发电装置中的太阳能帆板跟随太阳的不同空间角度位置进行升降和/或角度的实时调节,而太阳能追日跟踪支架的升降和/或角度的调节功能都是通过采用推杆装置来实现。由于太阳能发电装置使用的户外环境恶劣,通常情况下需要耐受-30℃~70℃的环境温度进行工作,并且太阳能发电装置需要在大风中工作,风力对太阳能发电装置产生的作用力较大,因此这就对推杆装置的使用有着严苛的要求,要求每套推杆装置必须要满足能承受不小于3吨的静载荷,并同时需要满足能承受不小于1吨的动载荷。

3.为满足于太阳能追日跟踪支架能在-30℃~70℃的环境温度下正常工作,并能满足承受不小于3吨的静载荷及承受不小于1吨的动载荷,同时工作寿命不少于5000小时。位于实现太阳能追日跟踪支架的升降和/或角度调节功能的推杆装置,其设计使用寿命要求为达到升降和/或角度调节大于10000次循环,其中丝杆和螺母起着至关重要的作用,为降低丝杆和螺母在往复螺旋运动中产生磨损,通常丝杆都是采用的金属材质,但螺母通常更多的会采用铜螺母和塑料螺母。

4.对于铜螺母而言存在如下的优点:1.铜螺母在温度变化较大的恶劣气温环境下使用,具有强度高能承受较大的静载荷和动载荷;2.铜螺母线膨胀系数小,随着环境温度的升高和降低,不会存在轴向胀死的问题。但铜螺母的缺点在于:铜螺母在温度变化较大的恶劣气温环境下使用其自润滑能力差,在1吨的动载下,以铜螺母升降距离1米为例,升降次数不足150次,就必须频繁加润滑油脂才能保证其与丝杆进行螺旋传动过程中运动的顺畅。如不加润滑油脂升降次数达到200次左右,丝杆就能把铜螺母完全磨损,造成整个推杆装置丧失工作能力。一般一个太阳能发电场有成千上万个推杆装置,经常性的加注润滑油脂需要投入的巨大的成本、人力和物力。

5.对于塑料螺母而言存在的优点在于:具有良好的自润滑性能,加一次润滑脂即可满足整个寿命周期内的润滑,不需要频繁添加润滑油就能保证其与丝杆进行螺旋传动过程的顺畅。但塑料螺母有如下的缺点:塑料材质强度差无法承受较大的静载荷和动载荷,如果通过增加单个螺母长度来达到承受较高的静载荷和动载荷,在温度变化较大的恶劣气温环境下使用,会由于塑料材质线胀系数大而会产生轴向胀死。

技术实现要素:

6.本实用新型的目的是提供一种既具有良好的自润滑性能且不需要频繁加油,又能够在温差较大的恶劣温度环境和承受较大载荷的情况下不会轴向胀死的采用塑料螺母的

对开槽式推杆装置。

7.为了解决上述问题,实现本实用新型目的的技术方案是,一种采用塑料螺母的对开槽式推杆装置,包括输入轴、上壳体、下壳体、传动装置、丝杆、塑料螺母和金属管,所述上壳体和所述下壳体固定连接构成减速箱体并形成收纳所述传动装置的空间,所述传动装置为齿轮传动机构或蜗轮蜗杆传动机构,所述输入轴具有位于所述减速箱体外部的外露端,以及位于所述减速箱体内部的伸入端,所述输入轴的伸入端为齿轴或蜗杆,且所述输入轴伸入端的齿轴或蜗杆分别与所述传动装置的第一级齿轮或蜗轮啮合,所述传动装置的末级齿轮或蜗轮与所述丝杆固定连接或制成一体,带动所述丝杆旋转,所述塑料螺母螺旋安装在所述丝杆上,且所述金属管的一端与所述塑料螺母固定连接,所述丝杆旋转时带动所述塑料螺母在所述丝杆上做往复直线运动;其改进在于:

8.1)、所述塑料螺母为对开槽式塑料螺母结构,即所述塑料螺母上同时开制有内壁面上的内周环槽和外壁面上的外周环槽,且所述塑料螺母的内壁面上和外壁面上至少同时对开有1对或n对内周环槽及其配对的轴向位置相同或轴向位置互有偏移的外周环槽,其中n为正整数且n≥1;各对开槽中,各内周环槽的中心截面 (o

1-o1、o

2-o2、

…

、o

n-on)与其配对的轴向位置相同或轴向位置互有偏移的各外周环槽的中心截面(o1'-o1'、o2'-o2'、

…

、on'-on')之间的轴向距离为(j1、j2、

…

、jn),且各轴向距离j1、j2、

…

、jn符合下列条件:

9.0≤j1≤(0.5h1 5 0.5h1')mm,

10.0≤j2≤(0.5h2 5 0.5h2')mm,

11.…

12.0≤jn≤(0.5hn 5 0.5hn')mm;

13.2)、由所述对开槽式塑料螺母结构分切形成的各段内周壁环形段(d1、d2、

…

、d

n 1

)的长度(l1、l 2

、

…

、l

n 1

)均≤80mm;由所述对开槽式塑料螺母结构分切形成的各段外周壁环形段(d1'、d2'、

…

、d

n 1

')的长度(l1'、l 2

'、

…

、l

n 1

')均≤80mm;

14.3)、各内周环槽的槽宽(h1、h2、

…

、hn)均大于0.05mm;各外周环槽的槽宽(h1’

、h2’

、

…

、h

n’)均大于0.05mm;

15.4)、各对开槽的内周环槽与外周环槽的槽底之间的径向壁厚或径向距离为γ≤3.0mm。

16.进一步,所述对开槽式塑料螺母结构的各外周壁环形段(d1'、d2'、

…

、d

n 1

')的外螺纹同时与所述金属管螺纹固定连接;或者所述对开槽式塑料螺母结构的各外周壁环形段(d1'、d2'、

…

、d

n 1

')同时与所述金属管的一端销钉和/或螺钉固定连接;或者所述对开槽式塑料螺母结构的各外周壁环形段(d1'、d2'、

…

、d

n 1

')中有部分周壁环形段与所述金属管的一端销钉和/或螺钉固定连接而其余周壁环形段与所述金属管的一端螺纹固定连接。

17.进一步,所述丝杆的外螺纹的大径ф2在15~35mm之间,与之相匹配的所述塑料螺母的外径ф4在30~50mm之间,所述塑料螺母的总长度e2在50~200mm之间。

18.进一步,还具有驱动电机,所述驱动电机与所述下壳体固定连接,所述驱动电机的驱动轴即为所述减速箱体的输入轴,所述驱动电机的电机端盖外端面上具有一体成型的环形凸台,所述驱动电机的输入轴上装有盖帽,所述盖帽的中心孔形状与所述输入轴的对应配合处的横截面形状相吻合,所述盖帽上具有与所述电机端盖的环形凸台相匹配的凹槽,所述盖帽与所述电机端盖的所述环形凸台形成迷宫式阻油结构。

19.进一步,所述减速箱体上设有壳体安装头或者设有带壳体安装头的金属防尘管,所述金属管的另一端开有管壁连接孔或者与金属管安装头固定连接。

20.进一步,所述减速箱体固定连接有壳体安装头,所述金属管的另一端固定连接有金属管安装头,且所述金属管安装头和所述壳体安装头分别位于所述减速箱体的两侧。

21.进一步,所述传动装置为三级齿轮传动机构或一级蜗轮蜗杆传动机构。

22.进一步,所述塑料螺母的内螺纹的螺旋升角ψ≤2.90

°

,且所述丝杆具有与所述塑料螺母的内螺纹的螺旋升角ψ相匹配的外螺纹。

23.本实用新型的有益效果是:一种采用塑料螺母的对开槽式推杆装置由于采用了塑料螺母,因而具有良好的自润滑性能不需要频繁加油,使其在整个生命周期内都不需要再次添加润滑油脂就能与丝杆进行螺旋传动过程中运动的顺畅。又能够在温差较大的恶劣温度环境和承受较大静载荷、动载荷的情况下使用,同时采用了在塑料螺母上开对开槽的技术方案,塑料螺母被切割成相互依次连接的近似于段状结构的具有外周壁环形段和内周壁环形段的对开槽式塑料螺母结构,而对开槽式塑料螺母结构的被切割成的段状结构的每一段的长度变短,因而长度变短后的单个段状的外周壁环形段和内周壁环形段,其在温差较大的恶劣温度环境下变形量就会变小,即便塑料螺母在-30℃~70℃之间的恶劣温度环境下使用,塑料螺母与丝杆之间也不会发生轴向胀死的问题。由于采用了塑料螺母替代铜螺母,因而能很大程度地降低生产成本提高效率,尤其是本实用新型能适应规模化生产,最大程度的满足市场需求,并使企业效益成倍提升,同时能产生很大的社会经济效益。

24.采用塑料螺母的对开槽式推杆装置,既具有良好的自润滑性能不需要频繁加油,又能够在温差较大的恶劣温度环境和承受较大载荷的情况下不会轴向胀死。不仅特别适用于在温差较大的恶劣温度环境和承受较大载荷的情况下的太阳能发电追日跟踪支架推杆装置的升降和/或角度的调节功能,而且还适用于特殊环境和场合下,例如科学实验、极地考察、深海探测、沙漠或赤热带环境等。

附图说明

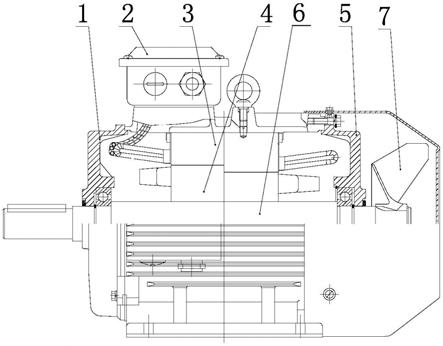

25.图1是本实用新型的采用塑料螺母的对开槽式推杆装置的第一种整体结构形式示意图;

26.图2是本实用新型的采用塑料螺母的对开槽式推杆装置的第一种整体结构形式的部分剖切示意图;

27.图3是本实用新型的采用塑料螺母的对开槽式推杆装置的第一种整体结构形式的阻油结构局部剖切示意图;

28.图4是图3中本实用新型的采用塑料螺母的对开槽式推杆装置的第一种整体结构形式阻油结构局部剖切放大i部示意图;

29.图5是本实用新型的采用塑料螺母的对开槽式推杆装置的第一种整体结构形式阻油结构的第一种阻油结构示意图;

30.图6是本实用新型的采用塑料螺母的对开槽式推杆装置的第一种整体结构形式阻油结构的第二种阻油结构示意图;

31.图7是本实用新型的采用塑料螺母的对开槽式推杆装置的第一种整体结构形式阻油结构的输入轴和下壳体安装示意图;

32.图8是本实用新型的采用塑料螺母的对开槽式推杆装置的第一种外壁面和内壁面双向开制周向环槽的塑料螺母旋合在开关触圈上的剖切结构示意图;

33.图9 是本实用新型的采用塑料螺母的对开槽式推杆装置的第一种外壁面和内壁面双向对开周向环槽的塑料螺母旋合在金属管上的剖切结构显示外周壁环形段示意图;

34.图10 是本实用新型的采用塑料螺母的对开槽式推杆装置的第一种外壁面和内壁面双向对开周向环槽的塑料螺母旋合在金属管上的剖切结构显示内周壁环形段示意图;

35.图11是本实用新型的采用塑料螺母的对开槽式推杆装置的第一种外壁面和内壁面双向对开周向环槽的塑料螺母剖切结构示意图;

36.图12是图11中本实用新型的采用塑料螺母的对开槽式推杆装置的第一种外壁面和内壁面双向对开周向环槽的塑料螺母局部放大结构ii部示意图;

37.图13是本实用新型的采用塑料螺母的对开槽式推杆装置的第二种外壁面和内壁面双向对开周向环槽的塑料螺母剖切结构示意图;

38.图14是图13中本实用新型的采用塑料螺母的对开槽式推杆装置的第二种外壁面和内壁面双向对开周向环槽的塑料螺母局部放大结构iii部示意图;

39.图15是本实用新型的采用塑料螺母的对开槽式推杆装置的第三种外壁面和内壁面双向对开周向环槽的塑料螺母剖切结构示意图;

40.图16是图15中本实用新型的采用塑料螺母的对开槽式推杆装置的第三种外壁面和内壁面双向对开周向环槽的塑料螺母局部放大结构iv部示意图;

41.图17是本实用新型的采用塑料螺母的对开槽式推杆装置的第四种外壁面和内壁面双向对开周向环槽的塑料螺母剖切结构示意图;

42.图18是图17中本实用新型的采用塑料螺母的对开槽式推杆装置的第四种外壁面和内壁面双向对开周向环槽的塑料螺母局部放大结构v部示意图;

43.图19是本实用新型的采用塑料螺母的对开槽式推杆装置的第五种外壁面和内壁面双向对开周向环槽的塑料螺母剖切结构示意图;

44.图20是图19中本实用新型的采用塑料螺母的对开槽式推杆装置的第五种外壁面和内壁面双向对开周向环槽的塑料螺母局部放大结构vi部示意图;

45.图21是本实用新型的采用塑料螺母的对开槽式推杆装置的第二种整体结构形式示意图;

46.图22是本实用新型的采用塑料螺母的对开槽式推杆装置的第三种整体结构形式示意图;

47.图23是本实用新型的采用塑料螺母的对开槽式推杆装置的第三种整体结构形式沿a-a方向剖切的结构示意图;

48.图24是本实用新型的采用塑料螺母的对开槽式推杆装置的第四种整体结构形式示意图;

49.图25是本实用新型的采用塑料螺母的对开槽式推杆装置的第四种整体结构形式沿b-b方向剖切的结构示意图;

50.图26是本实用新型的采用塑料螺母的对开槽式推杆装置的螺母螺旋升角示意图;

51.图27是本实用新型的采用塑料螺母的对开槽式推杆装置的第一种外壁面和内壁面双向对开周向环槽的塑料螺母结构示意图;

52.图28是本实用新型的采用塑料螺母的对开槽式推杆装置的第二种外壁面和内壁面双向对开周向环槽的塑料螺母结构示意图。

53.图中:

54.驱动电机100,输入轴120,输出轴外露端121,上壳体200,下壳体300,传动装置400,丝杆500,螺母600,内周环槽603,外周环槽604,开关触圈700,金属管800,壳体安装头901,金属管安装头902,内周壁环形段d1,内周壁环形段d2,内周壁环形段d3,内周壁环形段d4,外周壁环形段d1’

,外周壁环形段d2’

,外周壁环形段d3’

,外周壁环形段d4’

。

具体实施方式

55.下面将结合本实用新型实施例的附图,对本实用新型的技术方案进行清楚、完整地描述。

56.实施例一:

57.如图1至图4、图8至图22、图24、图27、图28所示,为本实用新型的一种采用塑料螺母的对开槽式推杆装置,包括输入轴120、上壳体200、下壳体300、传动装置400、丝杆500、塑料螺母600和金属管800,所述上壳体200和所述下壳体300固定连接构成减速箱体并形成收纳所述传动装置400的空间,所述传动装置400为齿轮传动机构或蜗轮蜗杆传动机构,所述输入轴120具有位于所述减速箱体外部的外露端121,以及位于所述减速箱体内部的伸入端,所述输入轴120的伸入端为齿轴或蜗杆,且所述输入轴120伸入端的齿轴或蜗杆分别与所述传动装置400的第一级齿轮或蜗轮啮合,所述传动装置400的末级齿轮或蜗轮与所述丝杆500固定连接或制成一体,带动所述丝杆500旋转,所述塑料螺母600螺旋安装在所述丝杆500上,且所述金属管800的一端与所述塑料螺母600固定连接,所述丝杆500旋转时带动所述塑料螺母600在所述丝杆500上做往复直线运动,其改进在于:

58.1)、所述塑料螺母600为对开槽式塑料螺母结构,即所述塑料螺母600上同时开制有内壁面上的内周环槽603和外壁面上的外周环槽604,且所述塑料螺母600的内壁面上和外壁面上至少同时对开有1对或n对内周环槽603及其配对的轴向位置相同或轴向位置互有偏移的外周环槽604,其中n为正整数且n≥1;各对开槽中,各内周环槽603的中心截面 (o

1-o1、o

2-o2、

…

、o

n-on)与其配对的轴向位置相同或轴向位置互有偏移的各外周环槽604的中心截面(o1'-o1'、o2'-o2'、

…

、on'-on')之间的轴向距离为(j1、j2、

…

、jn),且各轴向距离j1、j2、

…

、jn符合下列条件:

59.0≤j1≤(0.5h1 5 0.5h1')mm,

60.0≤j2≤(0.5h2 5 0.5h2')mm,

61.…

,

62.0≤jn≤(0.5hn 5 0.5hn')mm;

63.2)、由所述对开槽式塑料螺母结构分切形成的各段内周壁环形段(d1、d2、

…

、d

n 1

)的长度(l1、l 2

、

…

、l

n 1

)均≤80mm;由所述对开槽式塑料螺母结构分切形成的各段外周壁环形段(d1'、d2'、

…

、d

n 1

')的长度(l1'、l 2

'、

…

、l

n 1

')均≤80mm;

64.3)、各内周环槽603的槽宽(h1、h2、

…

、hn)均大于0.05mm;各外周环槽604的槽宽(h1’

、h2’

、

…

、h

n’)均大于0.05mm;

65.4)、各对开槽的内周环槽603与外周环槽604的槽底之间的径向壁厚或径向距离为

γ≤3.0mm。

66.本实用新型中减速箱体将所述传动装置400封闭在由上壳体200和下壳体300包络成的空间内,并且所述输入轴120和外露端121可以为一体式结构,也可以为分体式安装成一体的结构,输入轴120伸入到由所述上壳体200和所述下壳体300包络成的空间内,所述输入轴120未端为直齿轴且与所述传动装置400的第一级直齿轮相互啮合;或者所述输入轴120未端为斜齿轴且与所述传动装置400的第一级斜齿轮相互啮合;或者所述输入轴120未端为蜗杆且与所述传动装置400的第一级蜗轮相互啮合。所述金属管800和所述塑料螺母600可以通过但不限于螺纹连接、销钉连接、螺钉连接、卡簧连接等多种方式连接使两者固定连接成为一体。螺纹连接时,塑料螺母600还可通过在与金属管800螺纹接触部位采用螺纹紧固胶或厌氧胶,以实现塑料螺母600在金属管800内部定位,达到与金属管800固定连接。

67.如图8至图11、图13、图15、图17、图19所示,本实用新型的采用塑料螺母的对开槽式推杆装置中,所述塑料螺母600整体承受动载荷1~2吨时的总长度e2在50~200mm之间。所述塑料螺母600承受动载荷1吨时总长度e2在50~150mm之间,此总长度尺寸范围内的所有开槽塑料螺母能承受整体动载荷1吨,静载荷3吨及以上;所述塑料螺母600承受动载荷2吨时总长度e2在100~200mm之间,此总长度尺寸范围内的所有开槽塑料螺母能承受整体动载荷2吨,静载荷5~10吨。

68.如图1、图2、图8、图9、图21、图22、图24所示,本实用新型的采用塑料螺母的对开槽式推杆装置中,所述塑料螺母600为对开槽式塑料螺母结构,即所述塑料螺母600上同时开制有内壁面上的内周环槽603和外壁面上的外周环槽604,所述对开槽式塑料螺母结构分切形成的各外周壁环形段(d1'、d2'、

…

、d

n 1

')的外螺纹同时与所述金属管800螺纹固定连接;或者所述对开槽式塑料螺母结构分切形成的各外周壁环形段(d1'、d2'、

…

、d

n 1

')同时与所述金属管800的一端销钉和/或螺钉固定连接;或者所述对开槽式塑料螺母结构分切形成的各外周壁环形段(d1'、d2'、

…

、d

n 1

')中有部分周壁环形段与所述金属管800的一端销钉和/或螺钉固定连接而其余周壁环形段与所述金属管800的一端螺纹固定连接。

69.如图8至图11、图13、图15、图17、图19、图26所示,所述丝杆500的外螺纹的大径ф2在15~35mm之间,与之相匹配的所述塑料螺母600的内螺纹的大径ф4在30~50mm之间。所述丝杆500和所述塑料螺母600的配套选择可以使所述塑料螺母600在温差较大的恶劣温度环境下,依然能有较好的综合力学性能,使其具有承受较大静载荷、动载荷的能力。所述塑料螺母600的总长度e2在50~200mm之间。

70.如图1、图2、图3、图8、图9、图21、图22、图23、图24、图25所示,本实用新型的采用塑料螺母的对开槽式推杆装置中,所述塑料螺母600的外露于所述金属管800一端的部位上旋合固定有开关触圈700,或者所述金属管800的一端旋合固定有开关触圈700。为防止所述螺母600和开关触圈700或金属管800产生分离,在两者旋合处涂抹有厌氧胶或螺纹紧固胶以进行固定连接。开关触圈700上安装有用于启动电动推杆装置中驱动电机100的开关,当需要电动推杆装置实现对外部机构进行升降和/或角度调整时,通过外部机构上用于启动电动推杆装置的运动部件触动位于开关触圈700上的开关器件,使驱动电机100通电旋转启动,输入轴120通过带动传动装置400旋转,以使丝杆500跟转,进而驱动与金属管800螺纹旋合固定连接的螺母600实现往复直线运动,以实现整个电动推杆装置对外部机构进行升降

和/或角度调整的功能。

71.如图1、图3、图4、图5、图6、图7所示,本实用新型的采用塑料螺母的对开槽式推杆装置中,还具有驱动电机100,所述驱动电机100与所述下壳体300固定连接,所述驱动电机100的驱动轴即为所述减速箱体的输入轴120,所述驱动电机100的电机端盖110外端面上具有一体成型的环形凸台111,所述驱动电机100的输入轴120上装有盖帽130,所述盖帽130的中心孔形状与所述输入轴120的对应配合处的横截面形状相吻合,所述盖帽130上具有与所述电机端盖110的环形凸台111相匹配的凹槽,所述盖帽130与所述电机端盖110的所述环形凸台111形成迷宫式阻油结构。所述盖帽130的中心孔形状为齿形或圆形,与所述输入轴120的对应配合处的横截面的齿形或圆形形状相吻合,所述盖帽130与所述输入轴120采用过盈配合,所述盖帽130的凹槽与所述电机端盖110的所述环形凸台111的具有间隙形成空间分离,分离间隙可在0.2~0.5mm之间, 0.2~0.5mm的分离间隙可以使与所述驱动电机100的输入轴120上过盈配合安装成一体的所述盖帽130在输入轴120旋转的带动下不会与所述环形凸台111产生摩擦,不会造成对所述驱动电机100旋转的卡阻。同时所述盖帽130和所述环形凸台111形成能够阻止润滑油脂从减速箱体内向驱动电机内部流动的阻油结构,很好的解决了润滑油脂沿着驱动电机的驱动轴渗入到驱动电机内部。

72.如图1、图3、图4、图5、图6、图7所示,本实用新型的采用塑料螺母的对开槽式推杆装置中,所述盖帽130与所述输入轴120过盈配合,所述盖帽130呈伞状结构,且所述盖帽130保持具有一定间隙的覆盖或部分覆盖所述电机端盖110的所述环形凸台111。所述驱动电机100的输入轴120未端的齿轴或蜗杆分别与所述传动装置400的第一级直齿轴、斜齿轴或蜗轮啮合传动时,由于所述盖帽130覆盖或部分覆盖在所述电机端盖110的所述环形凸台111外部,使得位于所述传动装置400与所述输入轴120之间用于实现润滑功能的润滑油脂被阻挡在所述盖帽130外部,并顺着所述盖帽130呈伞状结构的外表面流到所述电机端盖110和所述下壳体300连接形成的环形凹腔空间内,而位于所述盖帽130内部的环形凸台111与所述盖帽130形成阶梯型的迷宫结构,即便在位于所述电机端盖110和所述下壳体300连接形成的环形凹腔空间内的润滑油脂高度超过所述盖帽130的高度时,由于阶梯型的迷宫结构以及所述盖帽130和所述环形凸台111对附着油脂的离心力作用的存在依然使润滑油脂无法流入到所述输入轴120的环形凸台111上方处,使得所述盖帽130和所述环形凸台111形成的能够阻止润滑油脂从减速箱体内向驱动电机内部流动的阻油结构,很好的解决了现有技术中润滑油脂沿着驱动电机的驱动轴渗入到驱动电机内部的问题。

73.如图1、图3、图4、图5、图6、图7所示,所示,本实用新型的采用塑料螺母的对开槽式推杆装置中,所述盖帽130的外周为呈圆形或多边形的结构,所述盖帽130的中心孔形状为内齿圈形或圆形。与所述盖帽130相配套组成迷宫式阻油结构的环形凸台111也同样呈圆形或多边形的结构。所述盖帽130的中心孔形状与输入轴120的对应配合处的横截面相吻合,同时结合所述盖帽130中心孔形状的多样性能使得所述盖帽130能适用并配套于不同形状的输入轴120,以及适用于具有不同类型环形凸台111的电机端盖110,其通用性更为广泛,可以根据不同的电机端盖110进行结构的选择,更有利于所述盖帽130与所述电机端盖110的环形凸台111的匹配。

74.如图1、图3、图4、图5、图6、图7所示,本实用新型的采用塑料螺母的对开槽式推杆装置中,所述盖帽130为工程塑料或金属材质,所述电机端盖110为金属材质。所述盖帽130

和所述电机端盖110两者进行相互匹配时,有如下两种的材质组合方式:1.所述盖帽130和所述电机端盖110材质均为金属材质; 2.所述电机端盖110为金属材质,所述盖帽130为工程塑料。采用异种材料的组合能够达到最佳的减磨效果,在所述驱动电机100带动位于所述输入轴120上的所述盖帽130旋转时,即便所述盖帽130与所述电机端盖110的所述环形凸台111产生摩擦,也不会过分的磨损所述盖帽130,造成所述盖帽130损坏。

75.如图1、图2、图3、图21、图22、图24所示,本实用新型的采用塑料螺母的对开槽式推杆装置中,所述减速箱体上设有壳体安装头901或者设有带壳体安装头901的金属防尘管,所述金属管800的另一端开有管壁连接孔或者与金属管安装头902固定连接。具体表现为:所述减速箱体的上壳体200上安装所述壳体安装头901或所述减速箱体的下壳体300上安装所述壳体安装头901;或所述减速箱体的上壳体200与所述壳体安装头901制成一体或所述减速箱体的下壳体300与所述壳体安装头901制成一体;或所述壳体安装头901位于与所述减速箱体安装连接成一体的金属防尘管上,或位于与所述减速箱体安装连接的零部件上。所述壳体安装头901可以用来连接外部机构的固定端,所述金属管安装头902可以用来连接外部机构的运动端,反之亦然。

76.如图1、图2、图3、图4、图21至图25所述,本实用新型的采用塑料螺母的对开槽式推杆装置中,所述减速箱体固定连接在壳体安装头901上,所述金属管800的另一端固定连接有金属管安装头902,且所述金属管安装头902和所述壳体安装头901分别位于所述减速箱体的两侧。所述传动装置400为三级齿轮传动机构或一级蜗轮蜗杆传动机构。当然,也可以是变换为采用所述减速箱体上设有带壳体安装头901的金属防尘管,所述金属管800的另一端开有管壁连接孔的安装结构,以便适用于位置紧凑的场合。所述传动装置400也可以为不少于二级的齿轮传动机构或者一级或多级蜗轮蜗杆传动机构。这样的传动装置400在满足传动功能的前提下能实现结构简单化,其中优选为采用三级齿轮传动机构或一级蜗轮蜗杆传动机构;根据驱动电机100输出力矩及输入轴120的转速不同,为达到最佳的使丝杆500驱动螺母600升降实现电动推杆装置的功能,也可以选择采用二级或四级齿轮传动机构或二级蜗轮蜗杆传动机构。

77.如图1、图3、图4、图5、图6、图7、图21、图23、图25所示,本实用新型的采用塑料螺母的对开槽式推杆装置中,所述输入轴120的外露端121通过与外部手动控制或电动控制机构相连接,对推杆装置输入动力,所述输入轴120的外露端121为方形轴、六角形轴、扁势或花键轴结构。多种结构形式的外露端121可以适配于多种结构形式的外部手动控制或电动控制机构,具有装配或配合稳定性高的优点,同时具有多种外露端121形式的输入轴120可替换性强,更适合于批量化生产,也能够更好的实现将外部动力通过输入轴120传递到传动装置400,提高推杆装置工作的稳定性。

78.如图26所示,本实用新型的采用塑料螺母的对开槽式推杆装置中,所述塑料螺母600的内螺纹的螺旋升角ψ≤2.90

°

,且所述丝杆500具有与所述塑料螺母600的内螺纹的螺旋升角ψ相匹配的外螺纹。螺旋升角ψ只有选择在小于等于2.90

°

的情况下,当外部环境温度达到70℃时,自锁式推杆装置中塑料螺母600对丝杆500依然具有自锁功能;在螺旋升角ψ大于2.90

°

的情况下,当外部环境温度达到70℃时,自锁式推杆装置中塑料螺母600对丝杆500就不再具有自锁功能。自锁式推杆装置由于采用了塑料螺母,因而具有良好的自润滑性能且不需要频繁加油,使其在整个生命周期内都不需要再次添加润滑油脂就能与丝杆进

行螺旋传动过程中运动的顺畅。同时又由于釆用的塑料螺母的内螺纹的螺旋升角为ψ≤2.90

°

,且丝杆具有与塑料螺母的内螺纹的螺旋升角ψ相匹配的外螺纹,降低了塑料螺母的内螺纹和丝杆的外螺纹的螺旋升角,在温差较大的恶劣温度环境和承受较大载荷的情况下,在塑料螺母与丝杆配合进行螺旋传动使得自锁式推杆装置到达设定的升降高度和/或角度位置后,塑料螺母较小的螺旋升角能够起到对丝杆进行自锁且具有较高的自锁能力,即或失去驱动力而轴向載荷力继续存在时,丝杆也不会在塑料螺母中产生相对转动并能很好的对丝杆进行自锁,使整个推杆装置能够很好的保持在设定的升降高度和/或角度位置,且不会导致设备和安全事故。

79.如图1、图2、图8至图11、图13、图15、图17、图19、图21、图22、图24所示,本实用新型的采用塑料螺母的对开槽式推杆装置中,所述塑料螺母600为具有4段周壁环形段的对开槽式塑料螺母,且4段周壁环形段的对开槽式塑料螺母结构的外周壁环形段d1'、d2'、

…

、d4'同时与金属管800螺纹固定连接。也可以是4段周壁环形段的对开槽式塑料螺母结构的外周壁环形段d1'、d2'、

…

、d4'中的每一段均采用销钉与所述金属管800固定连接,且对开槽式塑料螺母结构的外周壁环形段d1'、d2'、

…

、d4'和所述金属管800之间还可以通过增加涂抹粘接胶水的方式加强两者的固定连接可靠性;或者是4段周壁环形段的对开槽式塑料螺母结构的外周壁环形段d1'、d2'、

…

、d4'中的每一段均通过螺纹连接方式与所述金属管800固定连接,且在对开槽式塑料螺母的外周壁环形段d1'、d2'、

…

、d4'和所述金属管800之间还可以通过增加涂抹粘接胶水的方式加强两者的固定连接可靠性。

80.如图27所示,是本实用新型的采用塑料螺母的对开槽式推杆装置中的第一种外壁面和内壁面双向对开周向环槽的塑料螺母结构示意图,所述塑料螺母600上同时开制有内壁面上的内周环槽603和外壁面上的外周环槽604,且所述塑料螺母600的内壁面上和外壁面上至少同时对开有n对内周环槽603及其配对的轴向位置相同的外周环槽604,其中n为正整数且n≥1;图中示出的塑料螺母600的对开槽式结构中,各内周环槽603的槽宽h1、h2、

…

、hn的中心截面 o

1-o1、o

2-o2、

…

、o

n-on与各外周环槽604的槽宽h1’

、h2’

、

…

、h

n’的中心截面o1'-o1'、o2'-o2'、

…

、on'-on'是轴向位置相同的,也即内周环槽603与外周环槽604两者的中心截面位于同一平面上,内周环槽603与外周环槽604位置对顶。其中每一个位于内壁面上的内周环槽603有一个位于外壁面上的配对的且轴向位置相同的外周环槽604形成一对对开槽。各段内周壁环形段d1、d2、

…

、d

n 1

的长度l1、l 2

、

…

、l

n 1

和各段外周壁环形段d1'、d2'、

…

、d

n 1

'的长度l1'、l 2

'、

…

、l

n 1

'均≤80mm;各内周环槽603的槽宽h1、h2、

…

、hn和各外周环槽604的槽宽h1’

、h2’

、

…

、h

n’均大于0.05mm;各对开槽的内周环槽603与外周环槽604的槽底之间的径向壁厚为γ≤3.0mm;其中各内周环槽603的槽宽h1、h2、

…

、hn的中心截面 o

1-o1、o

2-o2、

…

、o

n-on与各外周环槽604的槽宽h1’

、h2’

、

…

、h

n’的中心截面o1'-o1'、o2'-o2'、

…

、on'-on'之间的轴向距离j1、j2、

…

、jn均为0。

81.如图28所示,是本实用新型的采用塑料螺母的对开槽式推杆装置中的第二种外壁面和内壁面双向对开周向环槽的塑料螺母结构示意图,所述塑料螺母600上同时开制有内壁面上的内周环槽603和外壁面上的外周环槽604,且所述塑料螺母600的内壁面上和外壁面上至少同时对开有n对内周环槽603及其配对的轴向位置互有偏移的外周环槽604,其中n为正整数且n≥1;图中示出了塑料螺母600的对开槽式结构中,各内周环槽603的槽宽h1、h2、

…

、hn的中心截面 o

1-o1、o

2-o2、

…

、o

n-on与各外周环槽604的槽宽h1’

、h2’

、

…

、h

n’的中心截

面o1'-o1'、o2'-o2'、

…

、on'-on'是轴向位置互有偏移的,也即内周环槽603与外周环槽604两者的中心截面位于相互平行且具有一定偏移的两个平面上,内周环槽603与外周环槽604的中心截面的轴向位置具有一定偏移。其中每一个位于内壁面上的内周环槽603有一个位于外壁面上的配对的且轴向位置互有偏移的外周环槽604形成一对对开槽。各段内周壁环形段d1、d2、

…

、d

n 1

的长度l1、l 2

、

…

、l

n 1

和各段外周壁环形段d1'、d2'、

…

、d

n 1

'的长度l1'、l 2

'、

…

、l

n 1

'均≤80mm;各内周环槽603的槽宽h1、h2、

…

、hn和各外周环槽604的槽宽h1’

、h2’

、

…

、h

n’均大于0.05mm;各对开槽的内周环槽603与外周环槽604的槽底之间的径向距离为γ≤3.0mm;其中各内周环槽603的槽宽h1、h2、

…

、hn的中心截面 o

1-o1、o

2-o2、

…

、o

n-on与各外周环槽604的槽宽h1’

、h2’

、

…

、h

n’的中心截面o1'-o1'、o2'-o2'、

…

、on'-on'之间的轴向距离j1、j2、

…

、jn符合下列条件:

82.0≤j1≤(0.5h1 5 0.5h1')mm,

83.0≤j2≤(0.5h2 5 0.5h2')mm,

84.…

,

85.0≤jn≤(0.5hn 5 0.5hn')mm。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。