1.本公开涉及硫酸铝生产设备技术领域,尤其涉及一种生产硫酸铝的冷却器。

背景技术:

2.工业硫酸铝为灰白色片状、粒状或块状,因含低铁盐带淡绿色,又因低价铁盐被氧化而使表面发黄,其粗品为灰白色细晶结构多孔状物,易溶于水。

3.硫酸铝的制备方法通常是由铝土矿和硫酸加压反应制得,或用硫酸分解明矾石、高岭土及含氧化铝硅原料均可制得。硫酸法将铝土矿粉碎至一定粒度,加人反应釜与硫酸反应,反应液经沉降,澄清液加入硫酸中和至中性或微碱性,然后浓缩至115℃左右,经冷却固化,粉碎制得成品。

4.在冷却固化过程时,通常采用自然冷却的方式,由于硫酸铝极易吸水的特性,会吸收空气中的水蒸气导致其品质降低,另外,局部温度过高会导致少许硫酸铝开始分解为氧化铝、三氧化硫、二氧化硫和水蒸气,污染环境。

技术实现要素:

5.本公开提供一种生产硫酸铝的冷却器,解决了现有技术中生产硫酸铝的过程冷却方式不合理,造成硫酸铝品质差的技术问题。

6.解决上述技术问题采用的一些实施方案包括:

7.一种生产硫酸铝的冷却器,包括机架以及设置于所述机架上的冷却罩,所述冷却罩具有内腔,所述内腔内设置有隔板,所述隔板将所述内腔分割为上层鼓风腔和下层冷却腔,所述机架设置有载物台,所述载物台包括冷却盘和驱动所述冷却盘出入所述下层冷却腔的伸缩驱动器,所述伸缩驱动器上设置有驱动所述冷却盘旋转的旋转驱动器,所述冷却盘通过旋转驱动器设置于所述伸缩驱动器,所述隔板设置有叶片,所述叶片延伸至所述下层冷却腔,所述叶片为空心结构,所述叶片设置有通孔,所述上层鼓风腔内设置有鼓风器,所述鼓风器通过所述通孔向所述冷却盘鼓风。

8.在使用过程,通过鼓风器向叶片内供应冷风,叶片内的冷风由通孔排出。物料添加至冷却盘上,通过伸缩驱动器使得冷却盘向上位移,直至叶片的一部分或全部进入冷却盘内的物料里,然后,旋转驱动器驱动冷却盘旋转,冷却盘内的物料相对于叶片旋转,在旋转过程中,叶片不停向冷却盘内的物料供应冷风,该方案可以迅速降低冷却盘内物料的温度,提升了硫酸铝的生产效率。

9.旋转驱动器带动冷却盘旋转,冷却盘旋转使冷却盘内的物料相对于叶片旋转,冷却盘内的物料被叶片搅拌,从而使得冷却盘内的物料冷却均匀,提升了硫酸铝的品质。

10.通过鼓风器向叶片供应冷风,冷却盘在旋转过程中叶片并不旋转,冷却盘内的物料相对于叶片旋转,由于叶片并不旋转,鼓风器结构简单,通过简单的管路即可实现鼓风器向叶片供应冷风,简化了冷却器的结构,降低了冷却器的使用成本。

11.作为优选,所述叶片内形成中间风腔,所述中间风腔与所述通孔相通,所述隔板内

具有过渡腔,所述过渡腔与所述中间风腔相通,所述鼓风器向所述过渡腔鼓风。

12.本方案中通过设置中间风腔,在叶片上可以均布通孔,同一叶片上可以设置更多的通孔,从而使得叶片向冷却盘内的物料供应冷风时冷风供应更加均匀,冷却盘内的物料冷却均匀,提升了硫酸铝的品质。

13.作为优选,所述隔板上还设置有鼓风孔,所述鼓风孔与所述下层冷却腔相通,所述鼓风孔与所述过渡腔相通。

14.本方案中通过在隔板上设置鼓风孔,冷却盘内的物料冷却更加均匀,冷却盘内的物料同时由鼓风孔以及叶片上的通孔进行冷却,提升了物料的冷却效率,并使物料冷却均匀。

15.作为优选,所述过渡腔内设置有将所述过渡腔隔离为第一送风腔和第二送风腔的隔片,所述第一送风腔与所述第二送风腔不相通,所述第一送风腔与所述中间风腔相通,所述第二送风腔与所述鼓风孔相通。

16.本方案中隔片的设置将过渡腔分为第一送风腔和第二送风腔,第一送风腔与第二送风腔不相通,冷风可以均匀地进入鼓风孔以及叶片上的通孔,提升了冷风的均匀性,进而使得物料冷却均匀。

17.作为优选,所述鼓风器包括鼓风机、热交换机和空气干燥机,所述空气干燥机包括排风管,所述空气依次流经所述鼓风机、所述热交换机以及所述空气干燥机由所述排风管排出,所述排风管通过分支管道将所述空气干燥机排出的空气供至第一送风腔、第二送风腔。

18.本方案中通过设置热交换机,主要用于降低空气温度,通过设置空气干燥机,主要用于干燥空气,空气内含水量降低,物料不易变质,提升了硫酸铝的品质。

19.作为优选,所述叶片与所述隔板为一体式结构,所述叶片的形状为弧形。

20.本方案中,叶片与隔板为一体式结构,叶片与隔板之间具有较高的连接强度,提升了隔板使用过程中的稳定性。叶片为弧形,叶片可以更好地搅拌冷却盘内的物料,冷却盘内的物料冷却均匀。

21.作为优选,所述冷却罩内设置有定位环,所述隔板搭接于所述定位环上,所述定位环与所述隔板为一体式结构。

22.本方案通过设置定位环,隔板搭接于定位环,冷却器可以方便地由冷却罩取出,鼓风器易于维护。

23.作为优选,所述冷却罩设置有盖合所述上层鼓风腔的盖板,所述盖板通过螺钉固定于所述冷却罩,所述冷却罩通过定位柱固定于所述机架,相邻两根所述定位柱之间形成更换所述冷却盘的窗口。

24.本方案中盖板通过螺钉安装于冷却罩,盖板可以方便地取下,鼓风器易于维护。

25.冷却罩通过定位柱固定于机架,可以方便地更换冷却盘。易于实现自动化操作,提升了硫酸铝的生产效率。

26.作为优选,所述伸缩驱动器包括固定于机架上的液压缸和设置于所述液压缸的活塞杆,所述旋转驱动器固定于所述活塞杆远离所述液压缸的一端,所述旋转驱动器为电机,所述电机包括输出轴,所述冷却盘设置于所述输出轴。

27.本方案中旋转驱动器直接固定于活塞杆,简化了冷却器的结构,降低了冷却器的

使用成本。

28.作为优选,所述冷却盘远离上设置有与所述输出轴配合的配合环,所述配合环具有横截面形状为多边形的配合槽,所述输出轴设置有与所述配合槽配合的配合部,所述配合部与所述输出轴为一体式结构。

29.本方案中冷却盘可以方便地由输出轴上取下,冷却盘易于更换,实际应用过程中易于实现自动化操作。冷却盘利用重力固定于输出轴。

30.相对于现有技术,本公开提供的一种生产硫酸铝的冷却器具有如下优点:

31.1、通过鼓风器各叶片内供应冷风,叶片内的冷风由通孔排出。物料添加至冷却盘上,通过伸缩驱动器使得冷却盘向上位移,直至叶片的一部分或全部进入冷却盘内的物料里,然后,旋转驱动器驱动冷却盘旋转,冷却盘内的物料相对于叶片旋转,在旋转过程中,叶片不停向冷却盘内的物料供应冷风,该方案可以迅速降低冷却盘内物料的温度,提升了硫酸铝的生产效率。

32.2、旋转驱动器带动冷却盘旋转,冷却盘旋转使冷却盘内的物料相对于叶片旋转,冷却盘内的物料被叶片搅拌,从而使得冷却盘内的物料冷却均匀,提升了硫酸铝的品质。

33.3、通过鼓风器向叶片供应冷风,冷却盘在旋转过程中叶片并不旋转,冷却盘内的物料相对于叶片旋转,由于叶片并不旋转,鼓风器结构简单,通过简单的管路即可实现鼓风器向叶片供应冷风,简化了冷却器的结构,降低了冷却器的使用成本。

34.4、隔片的设置将过渡腔分为第一送风腔和第二送风腔,第一送风腔与第二送风腔不相通,冷风可以均匀地进入鼓风孔以及叶片上的通孔,提升了冷风的均匀性,进而使得物料冷却均匀。

35.5、叶片与隔板为一体式结构,叶片与隔板之间具有较高的连接强度,提升了隔板使用过程中的稳定性。叶片为弧形,叶片可以更好地搅拌冷却盘内的物料,冷却盘内的物料冷却均匀。

附图说明

36.出于解释的目的,在以下附图中阐述了本公开技术的若干实施方案。以下附图被并入本文本并且构成具体实施方案的一部分。在一些情况下,以框图形式示出了熟知的结构和部件,以便避免使本公开主题技术的概念模糊。

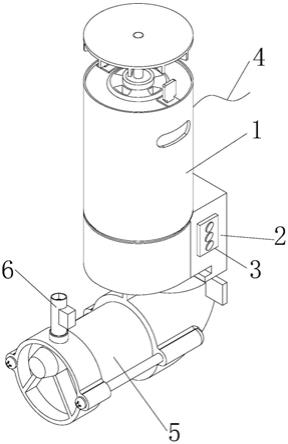

37.图1为本公开的示意图。

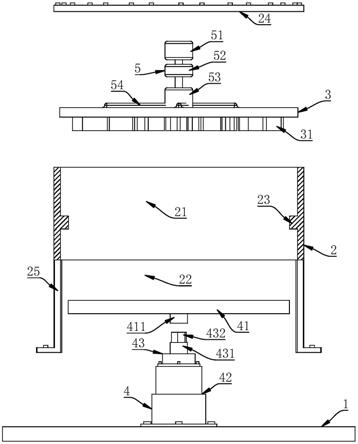

38.图2为本公开的内部结构示意图。

39.图3为本公开第一方向的爆炸图。

40.图4为本公开第二方向的爆炸图。

41.图5为隔板的示意图。

42.图6为隔板的内部结构示意图。

43.图中:

44.1、机架。

45.2、冷却罩,21、上层鼓风腔,22、下层冷却腔,23、定位环,24、盖板,25、定位柱。

46.3、隔板,31、叶片,32、鼓风孔,33、第一送风腔,34、第二送风腔,35、隔片。

47.4、载物台,41、冷却盘,411、配合环,42、伸缩驱动器,43、旋转驱动器,431、输出轴,

432、配合部。

48.5、鼓风器,51、鼓风机,52、热交换机,53、空气干燥机,54、分支管道。

具体实施方式

49.下面示出的具体实施方案旨在作为本公开主题技术的各种配置的描述,并且,不旨在表示本公开主题技术可被实践的唯一配置。具体实施方案包括具体的细节旨在提供对本公开主题技术的透彻理解。然而,对于本领域的技术人员来说将清楚和显而易见的是,本公开主题技术不限于本文示出的具体细节,并且,可在没有这些具体细节的情况下被实践。

50.参照图1至图6所示,一种生产硫酸铝的冷却器,包括机架1以及设置于所述机架1上的冷却罩2,所述冷却罩2具有内腔,所述内腔内设置有隔板3,所述隔板3将所述内腔分割为上层鼓风腔21和下层冷却腔22,所述机架1设置有载物台4,所述载物台4包括冷却盘41和驱动所述冷却盘41出入所述下层冷却腔22的伸缩驱动器42,所述伸缩驱动器42上设置有驱动所述冷却盘41旋转的旋转驱动器43,所述冷却盘41通过旋转驱动器43设置于所述伸缩驱动器42,所述隔板3设置有叶片31,所述叶片31延伸至所述下层冷却腔22,所述叶片31为空心结构,所述叶片31设置有通孔,所述上层鼓风腔21内设置有鼓风器5,所述鼓风器5通过所述通孔向所述冷却盘41鼓风。

51.冷却罩2外可以设置隔热层。隔热层可以通过粘接等方式设置于冷却罩2。隔板3可以采用金属材料制成。隔板3在实际使用过程中需要承受一定的作用力,因此,隔板3应采用强度较高的材料制成。

52.叶片31也可以采用金属材料制。

53.首先使伸缩驱动器42带动冷却盘41下移,冷却盘41移出冷却罩2时,向冷却盘41内添加物料。然后,使伸缩驱动器42带动冷却盘41上移,直至叶片31的一部分或全部进入冷却盘41内的物料。开启鼓风器5以及旋转驱动器43。旋转驱动器43带动冷却盘41旋转,使冷却盘41内的物料相对于叶片31旋转,叶片31具一定的搅拌能力。冷却盘41在旋转过程中,鼓风器5不断通过叶片31向物料供应冷风,提升了物料的冷却效率,物料冷却均匀,提升了硫酸铝的品质。

54.鼓风器5的开启时间可以自由设置,可以在叶片31插入物料后开启,也可以在叶片31插入物料前开启。

55.参照图1至图6所示,在一些实施例中,所述叶片31内形成中间风腔,所述中间风腔与所述通孔相通,所述隔板3内具有过渡腔,所述过渡腔与所述中间风腔相通,所述鼓风器5向所述过渡腔鼓风。

56.所述隔板3上还设置有鼓风孔32,所述鼓风孔32与所述下层冷却腔22相通,所述鼓风孔32与所述过渡腔相通。鼓风孔32应均布于隔板3上,并且,鼓风孔32向冷却盘41鼓风,也说是说,鼓风孔32仅贯穿隔板3的其中一个侧壁。

57.所述过渡腔内设置有将所述过渡腔隔离为第一送风腔33和第二送风腔34的隔片35,所述第一送风腔33与所述第二送风腔34不相通,所述第一送风腔33与所述中间风腔相通,所述第二送风腔34与所述鼓风孔32相通。隔片35可以与隔板3为一体式结构。隔板3可以为分体式结构,以利于隔板3的加工。隔板3可以采用铸造方式成形。由于隔板3并不需要较高的精度,因此,采用铸造方式可以满足加工需求,并且,使隔板3易于被加工。

58.参照图1至图6所示,在一些实施例中,所述鼓风器5包括鼓风机51、热交换机52和空气干燥机53,所述空气干燥机53包括排风管,所述空气依次流经所述鼓风机51、所述热交换机52以及所述空气干燥机53由所述排风管排出,所述排风管通过分支管道54将所述空气干燥机53排出的空气供至第一送风腔33、第二送风腔34。鼓风机51可以通过管道与热交换机52连接,热交换机52可以通过管道与空气干燥机53连接。

59.参照图1至图6所示,在一些实施例中,所述叶片31与所述隔板3为一体式结构,所述叶片31的形状为弧形。叶片31可以具有三维形状,即叶片31可以采用螺旋桨的形状,以使叶片31具有更好的搅拌能力。

60.所述冷却罩2内设置有定位环23,所述隔板3搭接于所述定位环23上,所述定位环23与所述隔板3为一体式结构。

61.参照图1至图6所示,在一些实施例中,所述冷却罩2设置有盖合所述上层鼓风腔21的盖板24,所述盖板24通过螺钉固定于所述冷却罩2,所述冷却罩2通过定位柱25固定于所述机架1,相邻两根所述定位柱25之间形成更换所述冷却盘41的窗口。定位柱25可以与冷却罩2为一体式结构。定位柱25可以通过螺钉固定于机架1上。

62.参照图1至图6所示,在一些实施例中,所述伸缩驱动器42包括固定于机架1上的液压缸和设置于所述液压缸的活塞杆,所述旋转驱动器43固定于所述活塞杆远离所述液压缸的一端,所述旋转驱动器43为电机,所述电机包括输出轴431,所述冷却盘41设置于所述输出轴431。液压缸通过螺钉固定于机架1上。旋转驱动器43通过螺钉固定于伸缩杆上。

63.所述冷却盘41远离上设置有与所述输出轴431配合的配合环411,配合环411与冷却盘41为一体式结构。所述配合环411具有横截面形状为多边形的配合槽,所述输出轴431设置有与所述配合槽配合的配合部432,所述配合部432与所述输出轴431为一体式结构。冷却盘41应具有容纳物料的料腔。

64.以上对本公开主题技术方案以及相应的细节进行了介绍,可以理解的是,以上介绍仅是本公开主题技术方案的一些实施方案,其具体实施时也可以省去部分细节。

65.另外,在以上公开的一些实施方案中,多个实施方案存在组合实施的可能,各种组合方案限于篇幅不再一一列举。本领域技术人员在具体实施时可以根据需求自由结合实施上实施方案,以获得更佳的应用体验。

66.本领域技术人员在实施本公开主题技术方案时,可以根据本公开的主题技术方案以及附图获得其它细节配置或附图,显而易见地,这些细节在不脱离本公开主题技术方案的前提下,这些细节仍属于本公开主题技术方案涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。