1.本实用新型涉及钢梁技术领域,具体涉及一种抗应力钢梁。

背景技术:

2.钢结构建筑是一种新型的建筑体系,相比传统的混凝土建筑而言,钢结构建筑采用大量钢板和各种型钢相互拼接组合型钢替代了传统的钢筋混凝土,钢结构建筑具有强度更高,抗震性更好的优点。并且由于钢板与型钢可以工厂化制作,现场安装,因而大大减少工期。由于钢材的可重复利用,可以大大减少建筑垃圾,更加绿色环保,因而被世界各国广泛采用,应用在工业建筑和民用建筑中。

3.常见的钢结构建筑中,通过支撑钢梁进行支撑通常能使楼面楼板更加稳固,支撑钢梁通常为牢固且抗弯抵抗变形能力良好的h型钢梁,h型钢梁包括竖直设置的腹板以及分别垂直设置在腹板上下两侧的上翼板与下翼板组成,上翼板与下翼板相互正对且相互平行,上翼板、下翼板以及腹板三者形成的横截面呈工字型。当支撑钢梁应用于承重需求大的场合时,需要具备较强的抗应力性能。但是现有钢梁普遍存在抗应力性能不佳,无法适应于大承重场合的抗应力需求的缺陷。

技术实现要素:

4.为了克服现有技术中存在的缺点和不足,本实用新型的目的在于提供一种抗应力钢梁,该抗应力钢梁结构强度高,具有优异的抗应力性能,适用于对于承重需求大的场合。

5.本实用新型的目的通过下述技术方案实现:一种抗应力钢梁,包括h型主体梁,所述h型主体梁包括竖直设置的腹板、水平设置在腹板顶端的上翼板以及水平设置在腹板底端的下翼板,还包括设置于所述腹板的多组竖直加强组件和多组倾斜加强组件,多组竖直加强组件沿着所述腹板的长度方向相间设置,多组倾斜加强组件沿着所述腹板的长度方向相间设置,每组竖直加强组件由两块侧翼板组成,两块侧翼板相对设置于腹板的左右两侧且侧翼板的板面与竖直方向平行,侧翼板的板面与腹板垂直且侧翼板与腹板相对的端面与腹板表面抵接并焊接连接,侧翼板的上端面与上翼板的下表面抵接并焊接连接,侧翼板的下端面与下翼板的上表面抵接并焊接连接,每组倾斜加强组件由两块斜翼板组成,两块斜翼板相对设置于腹板的左右两侧,斜翼板的板面与腹板垂直且斜翼板与腹板相对的端面与腹板表面抵接并焊接连接,斜翼板的上端面与上翼板的下表面抵接并焊接连接,斜翼板的下端面与下翼板的上表面抵接并焊接连接,所述腹板的端部边角处设置有对位卡口,所述腹板的端部开设有连接通孔,所述斜翼板与所述上翼板的夹角为73

°‑

82

°

。

6.其中,所述h型主体梁由沿着其长度方向依次首尾相连的水平段、第一弯折段、第二弯折段和第三弯折段一体成型组成,所述第一弯折段与水平面的夹角为2

°

,所述第二弯折段与水平面的夹角为6

°

,所述第三弯折段与水平面的夹角为8

°

。

7.其中,所述水平段和第一弯折段的连接处、第一弯折段和第二弯折段的连接处以及第二弯折段和第三弯折段的连接处均设置有两组倾斜加强组件。

8.其中,多组所述竖直加强组件中相邻的两组竖直加强组件的间距至少为所述h型主体梁高度的1.2倍,相邻的两组竖直加强组件的间距至多为所述h型主体梁高度的2倍。

9.其中,多组所述倾斜加强组件中相邻的两组倾斜加强组件的间距为所述h型主体梁高度的2倍。

10.其中,所述侧翼板开设有多个过线孔。

11.其中,还包括连接螺栓,所述斜翼板开设有多个供连接螺栓穿过的翼板通孔,位于所述水平段和第一弯折段的连接处、第一弯折段和第二弯折段的连接处以及第二弯折段和第三弯折段的连接处的两组倾斜加强组件对应的斜翼板的板面紧密贴合并通过连接螺栓配合翼板通孔连接。

12.其中,位于所述水平段的斜翼板与所述上翼板的夹角为73

°

,位于所述第一弯折段的斜翼板与所述上翼板的夹角为76

°

,位于所述第二弯折段的斜翼板与所述上翼板的夹角为80

°

,位于所述第三弯折段的斜翼板与所述上翼板的夹角为82

°

。

13.本实用新型的有益效果在于:本实用新型通过竖直加强组件侧翼板的设置能够显著提高钢梁在竖直方向的抗应力性能,且侧翼板对上翼板具有良好的支撑作用,并能够将上翼板受到的承载力通过侧翼板部分转移至下翼板,同时下翼板所收到的承载力也可以部分转移至上翼板,从而显著增强钢梁的整体承重性能,同时,斜翼板的设置能够对承重主体h型主体梁的结构起到良好的稳定作用,能够有效增强h型主体梁长度方向的抗应力强度,增强h型主体梁沿着长度方向的抗应力性能,从而显著增强本技术的钢梁的承重性能,本技术的抗应力钢梁的结构强度高,具有优异的抗应力性能,适用于对于承重需求大的场合。

附图说明

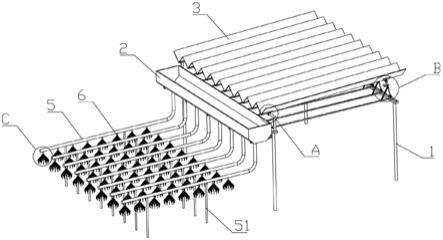

14.图1是本实用新型的右视图。

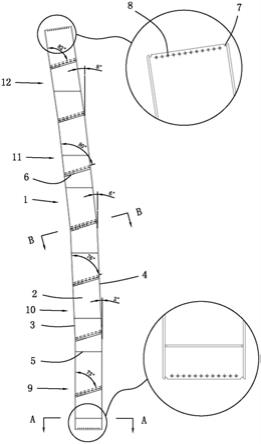

15.图2是本实用新型的部分结构示意图。

16.图3是本实用新型的图1中a-a方向的剖视图。

17.图4是本实用新型的图1中b-b方向的剖视图。

18.附图标记为:h型主体梁1、腹板2、上翼板3、下翼板4、侧翼板5、斜翼板6、对位卡口7、连接通孔8、水平段9、第一弯折段10、第二弯折段11、第三弯折段12、过线孔13、翼板通孔14。

具体实施方式

19.为了便于本领域技术人员的理解,下面结合实施例及附图1-图4对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

20.见图1-图4,一种抗应力钢梁,包括h型主体梁1,所述h型主体梁1包括竖直设置的腹板2、水平设置在腹板2顶端的上翼板3以及水平设置在腹板2底端的下翼板4,还包括设置于所述腹板2的多组竖直加强组件和多组倾斜加强组件,多组竖直加强组件沿着所述腹板2的长度方向相间设置,多组倾斜加强组件沿着所述腹板2的长度方向相间设置,每组竖直加强组件由两块侧翼板5组成,两块侧翼板5相对设置于腹板2的左右两侧且侧翼板5的板面与竖直方向平行,侧翼板5的板面与腹板2垂直且侧翼板5与腹板2相对的端面与腹板2表面抵接并焊接连接,侧翼板5的上端面与上翼板3的下表面抵接并焊接连接,侧翼板5的下端面与

下翼板4的上表面抵接并焊接连接,每组倾斜加强组件由两块斜翼板6组成,两块斜翼板6相对设置于腹板2的左右两侧,斜翼板6的板面与腹板2垂直且斜翼板6与腹板2相对的端面与腹板2表面抵接并焊接连接,斜翼板6的上端面与上翼板3的下表面抵接并焊接连接,斜翼板6的下端面与下翼板4的上表面抵接并焊接连接,所述腹板2的端部边角处设置有对位卡口7,所述腹板2的端部开设有连接通孔8,所述斜翼板6与所述上翼板3的夹角为73

°‑

82

°

。

21.本实用新型通过竖直加强组件侧翼板5的设置能够显著提高钢梁在竖直方向的抗应力性能,且侧翼板5对上翼板3具有良好的支撑作用,并能够将上翼板3受到的承载力通过侧翼板5部分转移至下翼板4,同时下翼板4所收到的承载力也可以部分转移至上翼板3,从而显著增强钢梁的整体承重性能,同时,斜翼板6的设置能够对承重主体h型主体梁1的结构起到良好的稳定作用,能够有效增强h型主体梁1长度方向的抗应力强度,增强h型主体梁1沿着长度方向的抗应力性能,从而显著增强本技术的钢梁的承重性能,且本技术的斜翼板6与所述上翼板3的夹角为73

°‑

82

°

的结构设计还能够在一定程度上增强钢梁沿着竖直方向的抗应力性能,增强本技术的承重性能,本技术的抗应力钢梁的结构强度高,具有优异的抗应力性能,适用于对于承重需求大的场合。

22.其中,所述h型主体梁1由沿着其长度方向依次首尾相连的水平段9、第一弯折段10、第二弯折段11和第三弯折段12一体成型组成,所述第一弯折段10与水平面的夹角为2

°

,所述第二弯折段11与水平面的夹角为6

°

,所述第三弯折段12与水平面的夹角为8

°

。采用这样的结构设计可以将部分竖直方向的力分解至h型主体梁1的长度方向,从而有效降低h型主体梁1断面方向所承受的应力强度,增强本技术的承重性能。

23.其中,所述水平段9和第一弯折段10的连接处、第一弯折段10和第二弯折段11的连接处以及第二弯折段11和第三弯折段12的连接处均设置有两组倾斜加强组件。于弯折处均设置倾斜加强组件能够显著增强连接处沿着钢梁长度方向的抗应力性能,提高本技术的钢梁的结构稳定性。

24.其中,多组所述竖直加强组件中相邻的两组竖直加强组件的间距至少为所述h型主体梁1高度的1.2倍,相邻的两组竖直加强组件的间距至多为所述h型主体梁1高度的2倍。

25.其中,多组所述倾斜加强组件中相邻的两组倾斜加强组件的间距为所述h型主体梁1高度的2倍。

26.其中,所述侧翼板5开设有多个过线孔13。

27.其中,还包括连接螺栓,所述斜翼板6开设有多个供连接螺栓穿过的翼板通孔14,位于所述水平段9和第一弯折段10的连接处、第一弯折段10和第二弯折段11的连接处以及第二弯折段11和第三弯折段12的连接处的两组倾斜加强组件对应的斜翼板6的板面紧密贴合并通过连接螺栓配合翼板通孔14连接。于弯折处设置两组紧密连接的倾斜加强组件能够进一步增强连接处沿着钢梁长度方向的抗应力性能,增强本技术的承重性能。

28.其中,位于所述水平段9的斜翼板6与所述上翼板3的夹角为73

°

,位于所述第一弯折段10的斜翼板6与所述上翼板3的夹角为76

°

,位于所述第二弯折段11的斜翼板6与所述上翼板3的夹角为80

°

,位于所述第三弯折段12的斜翼板6与所述上翼板3的夹角为82

°

。斜翼板6与所述上翼板3的夹角根据钢梁不同区段弯折幅度的不同设置最佳夹角,能够最大限度地增强钢梁的抗应力性能。

29.上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方

式实现,在不脱离本实用新型构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。