1.本实用新型涉及交通运输技术领域,特别是涉及一种刹车盘及交通设备。

背景技术:

2.汽车、列车和飞机等交通设备采用的刹车盘,其材质多为不锈钢。不锈钢材质的刹车盘不仅重量重耗能,而且高温下产生热衰竭,导致刹车效果下降,刹车盘变形,严重时刹车失灵。随着高铁列车的提速和小汽车的性能提升,对刹车盘的性能要求也越来越高。目前,碳陶材质的刹车盘已经开始应用在高档小车、高铁和飞机上,不仅重量是不锈钢的三分之一,而且耐高温,不容易产生热衰减问题。

3.碳陶材质的刹车盘的一般制备工艺,是采用碳纤维制备成刹车盘预制体,在经过增密,初加工得到碳/碳粗坯,最后通过熔渗工艺或者pip工艺(先驱体浸渍裂解工艺)引入碳化硅形成碳陶刹车盘。但由于刹车盘本身厚度较厚,增密过程和后期引入碳化硅工艺无法精准控制量的引入,导致刹车盘产品无法获得稳定的摩擦性能,而刹车盘的摩擦性能关系到整个行车安全,所以碳陶材质的刹车盘大批量应用受到限制。

技术实现要素:

4.基于此,有必要提供一种便于加工、降低加工难度的刹车盘。

5.此外,还提供了一种含有该刹车盘的交通设备。

6.本实用新型的一个方面,提供了一种刹车盘,包括:

7.装载盘,所述装载盘具有第一转子安装孔,所述装载盘的一表面围绕所述第一转子安装孔依次设有多个凸起部,所述装载盘的另一表面在所述凸起部的一一对应位置也设有所述凸起部,各所述凸起部上设有第一装载孔;

8.至少两个摩擦盘,所述摩擦盘具有用于与所述第一转子安装孔连通的第二转子安装孔,所述摩擦盘上设有用于与所述第一装载孔一一对应的第二装载孔,所述装载盘的两表面分别设有至少一个所述摩擦盘;及

9.多个连接件,各所述连接件用于与一一对应设置的所述第一装载孔和所述第二装载孔配合,以连接所述装载盘与各所述摩擦盘。

10.在其中一些实施例中,所述装载盘为碳碳装载盘;和/或

11.所述摩擦盘为碳陶摩擦盘。

12.在其中一些实施例中,所述装载盘的密度为1.1g/cm3~1.35g/cm3;

13.所述摩擦盘的密度为2.0g/cm3~2.3g/cm3,摩擦系数在3.5~4.2。

14.在其中一些实施例中,所述凸起部沿所述装载盘上的径向自所述第一转子安装孔的边缘延伸至所述装载盘的外边缘。

15.在其中一些实施例中,所述装载盘在相邻两个所述凸起部之间的区域上设有通风孔。

16.在其中一些实施例中,所述装载盘与各所述摩擦盘连接时,所述装载盘的至少区

域露出于所述第二转子安装孔;

17.所述装载盘的露出于所述第二转子安装孔的区域上设有所述通风孔。

18.在其中一些实施例中,所述第一转子安装孔为圆孔;

19.所述第二转子安装孔具有多个最小内径处,多个所述最小内径处与所述第一转子安装孔的内径相同,相邻两个最小内径处之间朝外侧形成半圆孔,所述半圆孔所在区域与所述装载盘的露出于所述第二转子安装孔的区域对应。

20.在其中一些实施例中,所述凸起部的高度为3mm~6mm,所述装载盘的总厚度为12mm~20mm;和/或

21.所述摩擦盘的厚度为6mm~10mm。

22.本实用新型的另一个方面,提供了一种交通设备,包含轮毂、转子及如上述任一项所述的刹车盘,所述转子安装于所述第一转子安装孔和所述第二转子安装孔内并与所述装载盘连接,所述轮毂与所述转子连接。

23.在其中一些实施例中,所述交通设备为汽车、列车或飞机。

24.上述刹车盘组装时,在装载盘的两表面分别设置至少一个摩擦盘,并使第一转子安装孔与第二转子安装孔连通、第一装载孔和第二装载孔一一对应设置,然后通过各连接件与一一对应设置的第一装载孔和第二装载孔配合,以连接装载盘与各摩擦盘;连接牢固,避免了脱落风险。

25.上述刹车盘为分体式结构,可对摩擦盘和装载盘分别加工,如此可便于加工、降低加工难度,避免整体加工导致性能稳定性差的问题,进而提高了刹车盘性能的稳定性和可控性,有利于大规模生产和制备;而且还便于根据摩擦盘的使用情况进行单独换盘,而不需要更换整个刹车盘,节约了能源,减少固废,提高刹车盘的利用率。此外,根据刹车盘的使用功能在装载盘的两表面均设置摩擦盘,如此也便于针对材质要求较高的摩擦盘进行单独优化。另外,装载盘上凸起部的设置,可便于装载盘与摩擦盘之间的散热通风,保证刹车盘的优良性能。

附图说明

26.图1为本实用新型一实施例的刹车盘的结构示意图;

27.图2为图1所示的刹车盘的俯视图;

28.图3为图1所示的刹车盘中的装载盘的结构示意图;

29.图4为图1所示的刹车盘中的摩擦盘的结构示意图;

30.图5为各实施例和对比例制得的刹车盘进行剪切强度测试得到的力-位移曲线。

31.附图标记说明:

32.10:刹车盘;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110:装载盘;

33.120:摩擦盘;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112:凸起部;

34.101:第一转子安装孔;

ꢀꢀꢀꢀ

102:第一装载孔;

35.103:第二转子安装孔;

ꢀꢀꢀꢀ

104:第二装载孔;

36.105:通风孔。

具体实施方式

37.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。附图中给出了本实用新型的较佳实施例。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本实用新型的公开内容的理解更加透彻全面。

38.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

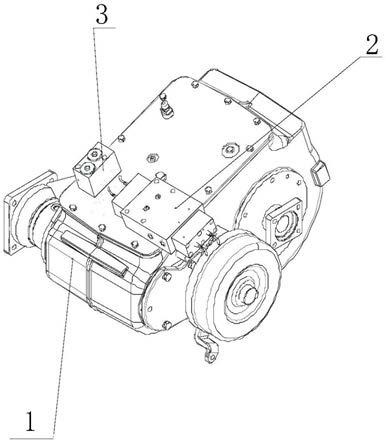

39.请参阅图1,本实用新型一实施方式提供了一种交通设备及其刹车盘10。该交通设备,包含轮毂、转子及刹车盘10。

40.本实用新型一实施方式提供了一种刹车盘10及其制备方法。下面将结合制备方法对刹车盘10的结构进行详细的介绍。请参阅图1和图2,该刹车盘10包括:装载盘110、至少两个摩擦盘120及多个连接件(图未示)。

41.请参阅图1和图3,装载盘110具有第一转子安装孔101。装载盘110的一表面围绕第一转子安装孔101依次设有多个凸起部112,装载盘110的另一表面在凸起部112的一一对应位置也设有凸起部112,各凸起部112上设有第一装载孔102。

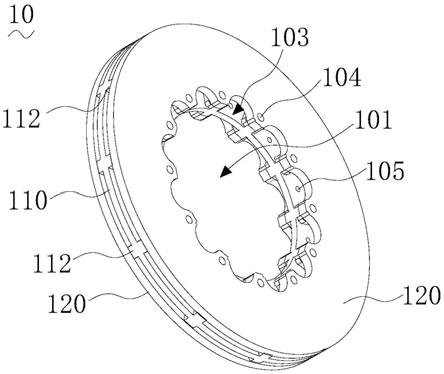

42.请参阅图4,摩擦盘120具有用于与第一转子安装孔101连通的第二转子安装孔103。摩擦盘120上设有用于与第一装载孔102一一对应的第二装载孔104。装载盘110的两表面分别设有至少一个摩擦盘120。

43.各连接件用于与一一对应设置的第一装载孔102和第二装载孔104配合,以连接装载盘110与各摩擦盘120。

44.本实用新型通过对刹车盘10的使用功能进行区分,将刹车盘10设置为摩擦盘120和装载盘110的分体式结构,刹车盘10的上下两个表面分别为摩擦盘120,中间为装载盘110,装载盘110起到与车轮的轮毂对接及固定摩擦盘120的作用。具体地,转子安装于第一转子安装孔101和第二转子安装孔103内并与装载盘110连接,轮毂与转子连接,如此实现装载盘110与轮毂的对接。可理解,交通设备还包括制动卡钳,其用于夹住刹车盘10而产生制动力。可理解,交通设备还包括其他部件,在此不再赘述。

45.具体地,上述刹车盘10组装时,在装载盘110的两表面分别设置至少一个摩擦盘120,并使第一转子安装孔101与第二转子安装孔103连通、第一装载孔102和第二装载孔104一一对应设置,然后通过各连接件与一一对应设置的第一装载孔102和第二装载孔104配合,以连接装载盘110与各摩擦盘120;连接牢固,避免了脱落风险。

46.上述刹车盘10为分体式结构,可对摩擦盘120和装载盘110分别加工,如此可便于加工、降低加工难度,避免整体加工导致性能稳定性差的问题,进而提高了刹车盘10性能的稳定性和可控性,有利于大规模生产和制备;而且还便于根据摩擦盘120的使用情况进行单独换盘,而不需要更换整个刹车盘10,节约了能源,减少固废,提高刹车盘10的利用率。此外,根据刹车盘10的使用功能在装载盘110的两表面均设置摩擦盘120,如此也便于针对材质要求较高的摩擦盘120进行单独优化。另外,装载盘110上凸起部112的设置,可便于装载盘110与摩擦盘120之间的散热通风,保证刹车盘10的优良性能。

47.上述刹车盘10的制备方法,包括如下步骤s10~s30。

48.s10:制备装载盘110和至少两个摩擦盘120。

49.s20:在装载盘110的两表面分别设置至少一个摩擦盘120。

50.s30:将各连接件与一一对应设置的第一装载孔102和第二装载孔104配合,以连接装载盘110与各摩擦盘120。

51.在其中一些实施例中,装载盘110为碳碳装载盘;和/或摩擦盘120为碳陶摩擦盘。虽然整体碳陶刹车盘10在力学性能上具有优势,但是刹车盘10在使用过程主要承受剪切力,本实用新型的分体式或组合型的刹车盘10完全能满足使用需求,可大幅降低加工难度和制造成本。

52.考虑刹车盘10的使用功能,设置在外侧的摩擦盘120受到的磨损较大,故而将摩擦盘120的材质优选为碳陶,而位于中间的装载盘110无需采用碳陶材质,采用碳碳材质即可。碳陶是陶瓷基复合材料的一种,是一种由碳纤维的三维毡体或编织体作为增强骨架,碳化硅陶瓷作为连续基体的一类新型复合材料。

53.在其中一些实施例中,碳碳装载盘的制备包括如下步骤:

54.将碳纤维布和碳纤维网胎胶体针刺成型,得到具有第一转子安装孔101的碳纤维预制体;

55.将碳纤维预制体采用化学气相沉积进行碳碳增密,得到碳碳粗坯;

56.将碳碳粗坯加工,并形成第一装载孔102,制得碳碳装载盘。

57.在其中一些实施例中,碳陶摩擦盘的制备包括如下步骤:

58.将碳纤维布和碳纤维网胎胶体针刺成型,得到具有第二转子安装孔103的碳纤维预制体;

59.将碳纤维预制体采用化学气相沉积进行碳碳增密,得到碳碳粗坯;

60.将碳碳粗坯进行石墨化和熔融渗硅处理,得到碳陶粗坯;

61.将碳陶粗坯加工,并形成第二装载孔104,制得碳陶摩擦盘。

62.位于中间的装载盘110无需采用碳陶材质,采用碳碳材质即可,其无需进行熔融渗硅处理,进而可减少熔渗的原材料,降低生产制备成本。

63.在其中一些实施例中,在组装好的刹车盘10的外表面通过涂喷等方法形成抗氧化涂层。进一步地,例如在位于外侧的两个摩擦盘120的外表面形成抗氧化涂层。进一步地,摩擦盘120和装载盘110的侧壁也可设有抗氧化涂层。

64.进一步地,抗氧化涂层的材质包括但不限于磷酸盐。

65.整体碳陶刹车盘10在制备时的预制体厚度一般达到40mm~50mm,导致后期沉积增密过程普遍存在着沉积密度差异,并进一步影响后续的熔融渗硅和pip工艺,导致刹车盘10内存在成分差异的问题,影响着刹车盘10的摩擦磨损性能的稳定性。由于相比于整体碳陶刹车盘10,装载盘110或摩擦盘120的厚度大大降低,需要制备的碳纤维预制体的厚度也降低;因此无论是在碳碳增密工艺还是后期引入碳化硅的熔融渗硅处理中,分体式的装载盘110或摩擦盘120的基体均匀性和工艺可控性均大大提高,进而提高了刹车盘10的摩擦磨损性能的稳定性,有利于大规模生产。

66.在其中一些实施例中,摩擦盘120的厚度为6mm~10mm。

67.进一步地,装载盘110的总厚度为12mm~20mm,凸起部112的高度为3mm~6mm。

68.在其中一些实施例中,装载盘110的密度为1.1g/cm3~1.35g/cm3。进一步地,摩擦盘120的密度为2.0g/cm3~2.3g/cm3,摩擦系数在3.5~4.2。

69.进一步地,在制备碳陶摩擦盘和/或碳碳装载盘时,控制碳纤维预制体的密度为0.4g/cm3~0.45g/cm3。

70.进一步地,在制备碳陶摩擦盘时,控制碳碳增密步骤后得到的碳碳粗坯的密度为1.35g/cm3~1.5g/cm3。

71.进一步地,在制备碳碳装载盘时,控制碳碳增密步骤后得到的碳碳粗坯的密度为1.1g/cm3~1.35g/cm3。

72.进一步地,在制备碳陶摩擦盘和/或碳碳装载盘时,碳碳增密区别在于制备碳陶摩擦盘时是置于沉积工装中,两者化学气相沉积的条件均为:沉积温度为1000℃~1150℃,沉积压力为1.5kpa~3kpa,沉积时间100h~150h,沉积采用的原料为天然气,气体流量为3m3/h~5m3/h。如此相同或相近的化学气相沉积工艺能确保所沉积的碳碳粗坯的密度接近,保证了后期整个碳陶盘的性能稳定,且无需多次沉积加工,大大降低了生产成本。

73.进一步地,在制备碳陶摩擦盘中石墨化处理的温度为2200~2400℃,石墨化处理的时间为2h~4h。

74.进一步地,在制备碳陶摩擦盘中的熔融渗硅处理的条件为:硅化温度为1600℃~1800℃,熔渗压力为100pa~1000pa,熔渗时间4h~6h。

75.在其中一些实施例中,凸起部112沿装载盘110上的径向自第一转子安装孔101的边缘延伸至装载盘110的外边缘。如此装载盘110与摩擦盘120贴合时,凸起部112可起到更好的支撑作用。

76.进一步地,装载盘110在相邻两个凸起部112之间的区域上设有通风孔105。可理解,通风孔105也在制备碳陶摩擦盘时对于碳碳粗坯加工的过程中形成。如此可提高散热效果。可理解,通风孔105为多个。具体地,通风孔105为贯穿装载盘110的通孔。

77.在其中一些实施例中,装载盘110与各摩擦盘120连接时,装载盘110的至少区域露出于第二转子安装孔103。如此可进一步提高散热效果。

78.进一步地,装载盘110的露出于第二转子安装孔103的区域上设有通风孔105。

79.在其中一些实施例中,第一转子安装孔101为圆孔;第二转子安装孔103具有多个最小内径处,多个最小内径处与第一转子安装孔101的内径相同,相邻两个最小内径处之间朝外侧形成半圆孔,半圆孔所在区域与装载盘110的露出于第二转子安装孔103的区域对应。

80.可理解,连接件可为螺栓,可便于后期摩擦盘的更换,同时又可保证连接稳定性。

81.在其中一些实施例中,交通设备为汽车、列车或飞机。其中,列车包括火车、高铁列车和动车。

82.为了使本实用新型的目的、技术方案及优点更加简洁明了,本实用新型用以下具体实施例进行说明,但本实用新型绝非仅限于这些实施例。以下所描述的实施例仅为本实用新型较好的实施例,可用于描述本实用新型,不能理解为对本实用新型的范围的限制。应当指出的是,凡在本实用新型的精神和原则之内所做的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

83.为了更好地说明本实用新型,下面结合实施例对本实用新型内容作进一步说明。

以下为具体实施例。

84.实施例1

85.制备如图1所示的刹车盘,具体步骤如下:

86.步骤一、将t700碳纤维交织布和碳纤维网胎交替叠层针刺成型,制备成三个圆环形的碳纤维预制体,预制体密度为0.45g/cm3。其中两个厚度为12mm,另一个为22mm。可理解,其中的圆环孔即作为后续的转子安装孔。

87.步骤二、将步骤一制得的厚度为12mm的圆环形的碳纤维预制体,放入沉积工装,然后放入化学气相沉积炉内进行碳碳增密;控制化学气相沉积的条件如下:温度为1000℃,天然气为碳源气体,天然气流量为3m3/h,炉压为1500pa,保温沉积100h,得到密度为1.35g/cm3的碳碳粗坯。

88.另取步骤一制得的厚度为22mm的圆环形的碳纤维预制体,可将上述碳纤维预制体同炉进行化学气相沉积(换言之,沉积参数相同,与上述步骤的沉积条件的区别在于没有置于沉积工装中),沉积后得到密度为1.15g/cm3的碳碳粗坯。

89.步骤三、将密度为1.15g/cm3的碳碳粗坯进行加工,按照成品尺寸加工到所需尺寸,加工出对应的凸起部、第一装载孔和通风孔,制得碳碳装载盘。

90.步骤四、将密度为1.35g/cm3的碳碳粗坯的表面进行粗加工,打开表面的闭孔,同时放于高温石墨化炉进行石墨化处理,石墨化温度为2200℃,处理时间为4h,方便下一步熔渗。

91.步骤五、将经石墨化的碳碳粗坯放于熔渗工装中,放于高温炉中进行熔融渗硅处理,熔融渗硅处理的条件如下:熔渗温度为1700℃,熔渗压力500pa,熔渗时间4h,熔渗后得到碳/碳化硅复合材料粗坯(即碳陶粗坯),密度为2.0g/cm3。

92.步骤六、对步骤四制得的碳陶粗坯的表面进行打磨至光滑平整,按照成品尺寸加工到所需尺寸,并加工出第二装载孔,并对圆环孔进行精加工形成第二转子安装孔,制得碳陶摩擦盘。

93.步骤七、将两个碳陶摩擦盘采用连接件装配于碳碳装载盘的两表面上,得到组合型的刹车盘,所得的刹车盘的摩擦系数为3.5。

94.步骤八、将制备好的组合型的刹车盘的外表面涂刷一层磷酸盐,形成抗氧化涂层。

95.其中,制得的碳陶摩擦盘的厚度为10mm,制得的碳碳装载盘未设有凸起部的区域的厚度为8mm,其凸起部的厚度为6mm,碳碳装载盘的总厚度为20mm。组装后的刹车盘的总厚度为40mm。

96.采用实施例1的方法进行批量生产,结果显示,同批次盘的密度差异在0.1g/cm3以内,摩擦系数差异在0.2以内,稳定性远远高于整体碳陶刹车盘的生产,大大提高了产品良品率,同时组合型的刹车盘有利于后期的更换和减少固废产生。

97.对比例1

98.整体碳陶刹车盘的结构和详细工艺如下:

99.步骤一、将t700碳纤维交织布和碳纤维网胎交替叠层针刺成型,制备成圆环形的碳纤维预制体,预制体密度为0.45g/cm3。其中圆环的厚度为50mm。

100.步骤二、将步骤一制得的厚度为50mm的圆环形的碳纤维预制体,放入化学气相沉积炉内进行碳/碳增密;控制化学气相沉积的条件如下:温度为1000℃,天然气为碳源气体,

天然气流量为3m3/h,炉压为1500pa,保温沉积100h,得到密度为1.0g/cm3的碳碳粗坯。

101.步骤三、将密度为1.0g/cm3的碳碳粗坯进行端面加工,加工到46mm,打开碳碳表面沉积闭孔,继续放于碳碳气相沉积炉内进行增密;采用同样的沉积条件,得到密度为1.3g/cm3的碳/碳坯。

102.步骤四、将密度1.3g/cm3的碳/碳坯表面继续加工,厚度加工到42mm,继续放于同样的条件下沉积,此次沉积时间为80h,沉积后得到密度1.38g/cm3碳碳坯,按照成品图纸进行精加工,得到碳/碳刹车盘。

103.步骤五、将碳碳刹车盘,在2200℃进行4h石墨化处理后,放于熔渗工装中,进行熔融渗硅处理,熔融渗硅处理的条件如下:熔渗温度为1800℃,熔渗压力500pa,熔渗时间4h,熔渗后得到碳/碳化硅复合材料粗坯(即碳陶粗坯),密度为1.98g/cm3,摩擦系数为3.2。

104.步骤八、将制备好刹车盘的外表面涂刷一层磷酸盐,形成抗氧化涂层。所得整体碳/陶刹车盘的厚度为40mm。

105.通过实施例1和对比例1可知,采用实施例1的方法生产,相比于对比例1原有整体碳陶刹车盘的生产工艺,减少了两次加工,降低了加工难度,较少了进炉次数,提高了生产效率,成本可降低50%,同时相对于整体碳/陶盘,分体碳陶盘成分均匀可控。

106.实施例2

107.其与实施例1基本相同,区别在于:

108.化学气相沉积的条件均为:沉积温度为1150℃,沉积压力为2kpa,沉积时间120h,沉积采用的原料为天然气,气体流量为4m3/h;得到密度为1.4g/cm3的碳碳粗坯;

109.石墨化处理的条件如下:石墨化温度为2400℃,石墨化处理的时间为2h;

110.熔融渗硅处理的条件如下:熔渗温度为1800℃,熔渗压力100pa,熔渗时间6h,熔渗后得到碳/碳化硅复合材料粗坯(即碳陶粗坯),密度为2.2g/cm3。

111.实施例3

112.其与实施例1基本相同,区别在于:

113.化学气相沉积的条件均为:沉积温度为1100℃,沉积压力为3kpa,沉积时间150h,沉积采用的原料为天然气,气体流量为4m3/h;得到密度为1.5g/cm3的碳碳粗坯;熔融渗硅处理的条件如下:熔渗温度为1600℃,熔渗压力1000pa,熔渗时间5h,熔渗后得到碳/碳化硅复合材料粗坯(即碳陶粗坯),密度为2.0g/cm3。

114.将实施例1~3和对比例1制得的刹车盘进行剪切强度测试,按照标准qj20273上进行取样和强度测试,得到的力-位移曲线,如图5所示,由此得到的剪切强度如下表1所示。

115.表1

116.组别跨距/mm试样宽度/mm试样厚度/mm剪切强度/mpa实施例12411.86.7815.38实施例224106.0817.93实施例3249.84.919.63对比例124105.8615.38

117.从上表1中可知,实施例1~3制得的刹车盘的剪切强度可与对比例1整体碳陶刹车盘的剪切强度相当,而本实用新型实施例的制备工艺简单、成本降低。

118.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实

施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

119.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准,说明书及附图可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。