1.本技术属于聚合物材料表面加工技术领域,更具体地说,是涉及一种聚合 物球囊及其制备方法。

背景技术:

2.心肌梗死是一种会导致心肌血液循环出现障碍并可能引发心肌损伤的急性 心脏状态,其直接病因是冠状动脉的完全阻塞。在没有及时处理的情况下心肌 梗死容易导致死亡,而应对心肌梗死的治疗手段中最常用的则是球囊动脉成型 术。

3.即经股动脉或桡动脉穿刺、置管,导管直达动脉,沿导管注入造影剂,明 确动脉狭窄部位,将带球囊的导管送入狭窄段,加压扩张,使狭窄管腔扩大, 血流通畅。然而球囊动脉成型术预后较差,有一部分患者出现了由血管壁增厚 引起的冠状动脉再狭窄,从而导致心肌梗死的复发。经研究,在作为介入治疗 器械的球囊以及支架上涂覆特定药物,抗血管内膜增生,缓解术后的炎症反应, 能够有效的降低冠状动脉再狭窄的概率,提高患者的预后效果。

4.现有的球囊支架载药技术为在球囊光滑表面上通过喷涂或者浸涂的方式进 行载药,在载药量有限的同时容易在介入治疗过程中受血流冲刷导致载药损失, 最终影响药物施放效果。

技术实现要素:

5.基于此,本技术提供一种聚合物球囊,聚合物球囊的表面具有微纳米结构, 其应用作医用球囊时,可有效提高载药量,并降低在使用过程中的载药损失率, 提高药物即刻释放率,以解决现有技术中存在的医用球囊载药容易损失,即刻 释放率低,影响施药效果的技术问题。

6.本技术还提供了一种聚合物球囊的制备方法,根据材料特性,优化制备工 序,使聚合物球囊表面具有微纳米结构,制备效果良好,并且工序操作适于工 业推广。

7.一种聚合物球囊,聚合物球囊的外表面具有微纳米结构,聚合物球囊用于 药物体内输送。

8.可选地,纳米结构包括多个纳米柱状颗粒,纳米柱状颗粒呈竖状分布。

9.可选地,纳米柱状颗粒的直径为20~400nm。

10.可选地,微纳米结构的纳米柱状颗粒分布密度为3~50个/mm2。

11.可选地,微纳米结构的高度为1~12μm。

12.可选地,聚合物球囊采用热塑性聚合物制成。

13.一种聚合物球囊的制备方法,聚合物球囊用于药物体内输送,该制备方法 包括以下步骤:

14.提供模具,模具开设有球囊成型腔,球囊成型腔的腔壁表面具有用于形成 纳米微结构的纳米阵列微结构;

15.提供聚合物管体,将聚合物管体置于球囊成型腔中热塑成型处理,获得表 面具有微纳米结构的聚合物球囊。

16.可选地,将聚合物管体置于球囊成型腔中热塑成型,得到表面具有微纳米 结构的聚合物球囊步骤的的方法包括如下步骤:

17.将聚合物管体置于球囊成型腔中,对聚合物管体进行吹塑处理,获得表面 具有微纳米结构的聚合物球囊。

18.可选地,吹塑处理的温度为120℃~180℃,加压的压力为5~15atm,保压 时间为2~20min。

19.一种用于制备上述任一所述的聚合物球囊的模具,模具为纯铝制品,模具 开设有球囊成型腔,球囊成型腔的腔壁具有纳米阵列微结构,球囊成型腔表面 的纳米阵列微结构采用阳极氧化法制成。

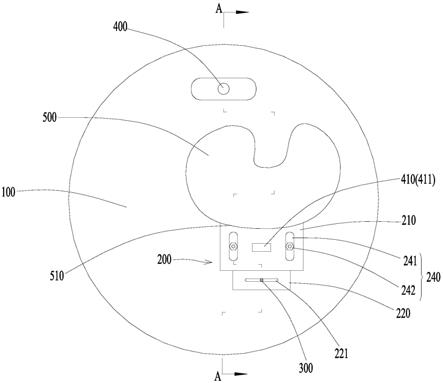

20.可选地,模具包括两个半模,两个半模相对的一侧分别开设有凹槽,两个 半模合紧后,两个凹槽共同构成球囊成型腔,半模的制备方法包括以下步骤:

21.将半模进行电解抛光,获得半模的第一阶粗产品;

22.将第一阶粗产品置于无机酸溶液中,以第一阶粗产品为正极,钛为负极, 在电压为145v~155v,电流密度为6~20ma/cm2,温度为8℃~12℃的条件下, 进行第一次阳极氧化,获得半模的第二阶粗产品;

23.将第二阶粗产品浸入磷酸和铬酸的混合溶液中,在65℃~75℃的水浴下清 洗,然后用水清洗,获得第三阶粗产品;

24.将第三阶粗产品浸入置于无机酸溶液中,以第三阶粗产品为正极,钛为负 极,在电压为145v~155v,电流密度为6~20ma/cm2,温度为8℃~12℃的条件 下,进行第二次阳极氧化,获得表面具有纳米阵列微结构的半模,纳米阵列微 结构分布在凹槽的表面。

25.可选地,无机酸溶液为磷酸或硫酸溶液;和/或,磷酸和铬酸的混合溶液为 5wt%~7wt%磷酸和1.0wt%~2.3wt%铬酸的混合溶液。

26.可选地,半模进行电解抛光的方法包括如下步骤:将半模置于高氯酸和乙 醇的混合溶液中,以半模为正极,钛为负极,在电压为16v~18v,温度为 8℃~12℃的条件下电解。

27.可选地,高氯酸和乙醇的混合溶液中,高氯酸和乙醇的体积比为1:(4~8)。

28.可选地,在获得表面具有纳米阵列微结构的半模的步骤之后,还包括以下 步骤:对半模的纳米阵列微结构进行表面处理。

29.可选地,对半模的纳米阵列微结构进行表面处理的方法包括如下步骤:

30.活化凹槽表面的纳米阵列微结构,使纳米阵列微结构具有亲水性;

31.将半模置于脱模剂的乙醇溶液中浸泡,干燥,在纳米阵列微结构的表面形 成脱模剂层。

32.可选地,活化凹槽表面的纳米阵列微结构的具体操作为:采用紫外光照射 凹槽表面的纳米阵列微结构,或者将凹槽表面的纳米阵列微结构暴露于臭氧气 氛中,或者采用氩气低温等离子体轰击凹槽表面的纳米阵列微结构。

33.可选地,脱模剂的乙醇溶液中脱模剂的质量含量为1%~2%。

34.可选地,脱模剂为疏水憎油的硅烷。

35.1、本技术提供的聚合物球囊表面具有微纳米结构,可应用作为医用球囊, 如用作

合物球囊的表面积增加较小,载药量和药物即刻释放率的提高量较小。所以 在实施时,纳米柱状颗粒的直径可选择为20~400nm。

46.可以理解地,在相同平均粒径和高度条件下,纳米柱状颗粒的分布密度 越大,聚合物球囊的比表面积越大,可载药面积越大,颗粒与颗粒之间的间 隙越小,冲刷阻力越大,药物损失率越小。但若纳米柱状颗粒分布密度过大, 如大于50个/mm2时,颗粒与颗粒之间太密集,药物黏附于聚合物球囊表面 的阻力将增大,不利于喷涂药物;若纳米柱状颗粒分布密度过小,如小于3 个/mm2时,若纳米柱状颗粒直径较小,则载药量、药物损失率和药物即刻释 放率改善不明显。所以在实施时,微纳米结构的纳米柱状颗粒分布密度可选 择为3~50个/mm2。

47.微纳米结构的高度即为微纳米结构相对于聚合物球囊平滑表面凸出的高 度,微纳米结构的高度亦为纳米柱状颗粒的高度。可以理解地,微纳米结构 的高度亦影响聚合物球囊表面积增加量的一个重要参数,在相同直径和分布 密度的情况下,微纳米结构的高度越高,聚合物球囊表面积越大,可载药物 越多,药物被冲刷的阻力越大,药物损失率越低。但若微纳米结构的高度过 大,如大于12μm,聚合物球囊在膨胀撑开时,纳米柱状颗粒较难拉平,即 需要用将聚合物球囊撑开更大的体积才能将纳米柱状颗粒拉平,可能会增加 使用难度,另外,微纳米结构的高度大于12μm时,加工的难度和成本较高, 不利于推广使用;若微纳米结构的高度过小,如小于1μm时,若分布密度较 小、颗粒的直径较小,则聚合物球囊表面接近于光滑表面,载药量提高不明 显,对降低药物损失率的改善亦比较小,聚合物球囊膨胀撑开后,其比表面 积增加较小,对载药量、药物损失率和药物即刻释放率的改善较小。所以在 实施时,微纳米结构的高度可选择为1~12μm。

48.本技术实施例的聚合物球囊采用热塑性聚合物制成,例如可以为但不限于 聚乙烯、聚丙烯、聚酰胺、聚碳酸酯、聚氨酯等,该些热塑性聚合物具有良好 的加工成型性,在特征温度下会软化,冷却后成型稳定性好,有助于在聚合物 球囊表面形成稳定的微纳米结构。

49.本技术实施例还提供一种聚合物球囊的制备方法,该制备方法包括以下步 骤:

50.s100:提供模具,模具开设有球囊成型腔,球囊成型腔的腔壁表面具有纳 米阵列微结构。

51.可选地,本技术实施例的模具为纯铝制品,球囊成型腔的腔壁表面具有用 于形成微纳米结构的纳米阵列微结构,纳米阵列微结构采用阳极氧化法制成, 通过阳极氧化在球囊成型腔的腔壁表面形成具有柱孔的氧化铝纳米颗粒,构成 纳米阵列微结构。球囊成型腔用于后续工序中聚合物热塑处理成型,对聚合物 成型有限位,使聚合物形成预设形状球囊的作用。

52.可以理解地,微纳米结构可以只分布在球囊成型腔的腔壁表面,也可以是 完全分布在整个模具的外表面,包括球囊成型腔的腔壁表面。

53.可选地,模具包括两个半模,两个半模相对的一侧分别开设有凹槽,两个 半模合紧后,两个凹槽共同构成球囊成型腔。

54.半模的制备方法包括以下步骤:

55.s10:将半模进行电解抛光,获得半模的第一阶粗产品。

56.半模进行电解抛光的方法包括如下步骤:将半模置于高氯酸和乙醇的混合 溶液

中,以半模为正极,钛为负极,在电压为16v~18v,温度为8℃~12℃的条 件下电解抛光,电解时间约5min。

57.对半模进行电解抛光去除表面可能存在的氧化铝或其他杂质,并使半模的 表面光洁,利于后续进行阳极氧化处理。

58.可选地,高氯酸和乙醇的混合溶液中,高氯酸和乙醇的体积比为1:(4~8), 抛光效果佳,且半模表面不会发黑。

59.s20:将第一阶粗产品置于无机酸溶液中,以第一阶粗产品为正极,钛为负 极,在电压为145v~155v,电流密度为6~20ma/cm2,温度为8℃~12℃的条件 下,进行第一次阳极氧化,获得半模的第二阶粗产品。

60.可选地,第一次阳极氧化的电解时间为50~120min,根据需要的纳米阵列 微结构层高度选定合适的电解时间。

61.无机酸溶液可以是磷酸或硫酸的水溶液,磷酸溶液的浓度为0.1~0.2mol/l, 硫酸溶液的浓度为0.1~0.2mol/l。

62.s30:将第二阶粗产品浸入磷酸和铬酸的混合溶液中,在65℃~75℃的水浴 下清洗,然后用水清洗,获得第三阶粗产品。

63.可选地,磷酸和铬酸的混合溶液为5wt%~7wt%磷酸和1.0wt%~2.3wt%铬酸 的混合溶液,可腐蚀清洗掉半模表面的氧化铝,并且不会腐蚀破坏半模的铝材 质。

64.s40:将第三阶粗产品浸入置于无机酸溶液中,以第三阶粗产品为正极,钛 为负极,在电压为145v~155v,电流密度为6~20ma/cm2,温度为8℃~12℃的 条件下,进行第二次阳极氧化,获得表面具有纳米阵列微结构的半模,纳米阵 列微结构分布在凹槽的表面。

65.可选地,第二次阳极氧化的电解时间为30~240min,根据实际的氧化铝纳 米结构高度需求选择合适的电解时间。

66.无机酸溶液可以是磷酸或硫酸的水溶液,磷酸溶液的浓度为0.1~0.2mol/l, 硫酸溶液的浓度为0.1~0.2mol/l。

67.可选地,电解抛光、第一次阳极氧化和第二次阳极氧化时,半模与钛之间 的距离均为6.5~8cm,固定距离主要用于控制电解程度和电流密度大小,半模 与钛之间的距离大于8cm时,可能会导致电流密度大幅降低,半模与钛之间的 距离小于6.5cm时,可能会产生击穿。

68.本技术实施例通过两次阳极氧化可在半模的表面生成规则分布的氧化铝纳 米结构,第一次阳极氧化,在半模的表面生成排列不规则的氧化铝纳米颗粒, 采用磷酸和铬酸的混合溶液清洗,将第一次阳极氧化生成的氧化铝纳米颗粒完 全清洗掉,由于第一阳极氧化生成的氧化铝纳米颗粒为不规则分布,清洗后的 半模表面会生成多个不规则凹坑,第二次阳极氧化时,在该些凹坑的引导下, 生成规则分布的、六棱柱状的氧化铝纳米颗粒,每个氧化铝纳米颗粒中均有柱 孔,构成纳米阵列微结构,氧化铝纳米颗粒和柱孔呈柱状竖立分布。

69.在本技术的一些实施例中,半模表面的纳米阵列微结构高度为10~30μm, 即氧化铝纳米颗粒的高度为10~30μm,柱孔的直径为30~400nm,柱孔的分布 密度为3~50个/mm2。

70.本技术实施例中,在s40步骤之后,还包括以下s50步骤:

71.对半模的纳米阵列微结构进行表面处理。

72.可选地,对半模的纳米阵列微结构进行表面处理的方法包括如下步骤:

73.活化凹槽表面的纳米阵列微结构,使纳米阵列微结构具有亲水性,脱模剂 可以更好地附着于纳米阵列微结构上。

74.可选地,活化凹槽表面的纳米阵列微结构的方法包括如下步骤:

75.采用紫外光照射凹槽表面的纳米阵列微结构,或者将凹槽表面的纳米阵列 微结构暴露于臭氧气氛中,或者采用氩气低温等离子体轰击凹槽表面的纳米阵 列微结构,均可以使纳米阵列微结构具有亲水性。

76.将半模置于脱模剂的乙醇溶液中浸泡,干燥,在纳米阵列微结构的表面形 成脱模剂层。半模于脱模剂的乙醇溶液浸泡后,在100℃~130℃温度下烘干, 使乙醇完全挥发,脱模剂成膜附着于纳米阵列微结构的表面,形成脱模剂层。

77.可选地,脱模剂的乙醇溶液中脱模剂的质量含量为1%~2%,利于乙醇的挥 发,并且不影响脱模剂成膜。

78.考虑到纳米阵列微结构具有曲面以及尺寸较小,脱模剂需要兼顾疏水憎油 性及浸润性,疏水憎油性利于后续聚合物球囊顺利脱模,浸润性使脱模剂可均 匀附着于纳米阵列微结构的表面。可选地,脱模剂为疏水憎油的硅烷,例如十 八烷基三氯硅烷、聚二甲基硅氧烷、全氟硅氧烷等;全氟硅氧烷例如可以为 1h,1h,2h,2h-全氟癸基三乙氧基硅烷等。该些硅烷脱模剂与球囊的聚合物不会 产生反应或粘连,聚合物球囊加工完成后可顺利脱模。

79.本技术实施例提供的模具的制备方法,利用模具是纯铝制品的性质,通过 阳极氧化法可以在纯铝的模具表面生成氧化铝(aao)纳米阵列微结构,为聚 合物球囊复刻微纳米结构提供结构基础。

80.s200:提供聚合物管体,将聚合物管体置于球囊成型腔中热塑成型处理, 获得表面具有微纳米结构的聚合物球囊。

81.可选地,将聚合物置于球囊成型腔中热塑成型处理的方法包括如下步骤: 将聚合物管体置于球囊成型腔中,对聚合物管体进行吹塑处理,获得表面具有 微纳米结构的聚合物制品。

82.可选地,吹塑处理的温度为120℃~180℃,加压的压力为5~15atm,保压 时间为2~20min。

83.聚合物被吹塑膨胀形成聚合物囊体,加热后,聚合物囊体的表面逐渐软化, 向聚合物囊体内部加压,聚合物囊体的外表面压迫球囊成型腔腔壁的纳米阵列 微结构,聚合物囊体部分表面被挤入球囊成型腔的纳米阵列微结构的柱孔中, 产生形变,在聚合物囊体的表面形成与柱孔同样阵列分布的纳米柱状颗粒,制 成表面具有微纳米结构的聚合物球囊。可以理解地,球囊成型腔腔壁的纳米阵 列微结构与聚合物球囊表面的微纳米结构两者互呈阴阳模,形状互补。

84.本技术实施例提供的聚合物球囊的制备方法,利用具有纳米阵列微结构的 模具可以在聚合物材料表面形成可控的微纳米结构,生产过程具有可连续生产, 对制品尺寸精确度影响小的优点,通过表面拥有纳米阵列微结构的模具,可以 完整的复刻模具表面的纳米阵列微结构并形成聚合物球囊曲面上的微纳米结 构。

85.以下通过多个实施例来举例说明聚合物球囊及其制备方法,以及聚合物球 囊性

能等方面。

86.实施例1

87.本技术实施例的聚合物球囊采用聚乙烯制成,聚合物球囊表面具有微纳米 结构,微纳米结构的高度为5μm,纳米柱状颗粒的直径为50~102nm,分布密 度为23个/mm2。

88.本技术实施例的模具为纯铝制品,模具包括两个半模,两个半模相对的一 侧分别开设有凹槽,两个半模合紧后,两个凹槽共同构成球囊成型腔。

89.本技术实施例的聚合物球囊的制备方法包括以下步骤:

90.s10:将半模置于体积比为1:4的高氯酸和乙醇的混合溶液中,以半模为 正极,钛为负极,正极与负极之间的距离为7cm,在电压为16v,温度为12℃ 的条件下电解抛光,电解时间5min,获得半模的第一阶粗产品。

91.s20:将第一阶粗产品置于硫酸的水溶液(0.2mol/l)中,以第一阶粗产品 为正极,钛为负极,在电压为145v,正极与负极之间的距离为7cm,电流密度 为10ma/cm2,温度为10℃的条件下,进行第一次阳极氧化,电解时间为80min, 获得半模的第二阶粗产品。

92.s30:将第二阶粗产品浸入6.5%磷酸和1.8wt%铬酸的混合溶液中,在 65℃~68℃的水浴下清洗,然后用水清洗,获得第三阶粗产品。

93.s40:将第三阶粗产品浸入置于硫酸的水溶液(0.2mol/l)中,以第三阶粗 产品为正极,钛为负极,正极与负极之间的距离为7cm,在电压为145v,电流 密度为10ma/cm2,温度为10℃的条件下,进行第二次阳极氧化,电解时间为 30min,获得表面具有纳米阵列微结构的半模,纳米阵列微结构覆盖凹槽的表面, 纳米阵列微结构高度为10μm。

94.s50:活化凹槽表面的纳米阵列微结构,采用紫外光照射凹槽表面的纳米阵 列微结构使纳米阵列微结构具有亲水性。

95.s60:将半模置于1wt%的1h,1h,2h,2h-全氟癸基三乙氧基硅烷乙醇溶液中 浸泡2天,在120℃温度下烘干,在纳米阵列微结构的表面形成脱模剂层,获 得半模。

96.s100:将两个半模合紧,两个凹槽共同构成球囊成型腔。

97.s200:提供聚合物管体,将聚合物管体置于球囊成型腔中,对聚合物管体 进行吹塑处理,吹塑处理的温度为160℃,压力为10atm,保压时间为12min, 获得表面具有微纳米结构的聚合物球囊。

98.实施例2

99.本技术实施例的聚合物球囊采用聚碳酸酯制成,聚合物球囊表面具有微纳 米结构,微纳米结构的高度为7μm,纳米柱状颗粒的直径为40~85nm,分布 密度为5个/mm2。

100.本技术实施例的模具为纯铝制品,模具包括两个半模,两个半模相对的一 侧分别开设有凹槽,两个半模合紧后,两个凹槽共同构成球囊成型腔。

101.本技术实施例的聚合物球囊的制备方法包括以下步骤:

102.s10:将半模置于体积比为1:5的高氯酸和乙醇的混合溶液中,以半模为 正极,钛为负极,正极与负极之间的距离为6.5cm,在电压为17v,温度为9℃ 的条件下电解抛光,电解时间6min,获得半模的第一阶粗产品。

103.s20:将第一阶粗产品置于硫酸的水溶液(0.15mol/l)中,以第一阶粗产 品为正极,钛为负极,正极与负极之间的距离为8cm,在电压为148v,电流密 度为12ma/cm2,温度为8℃的条件下,进行第一次阳极氧化,电解时间为70min, 获得半模的第二阶粗产品。

104.s30:将第二阶粗产品浸入7wt%磷酸和2.2wt%铬酸的混合溶液中,在 65℃~68℃的水浴下清洗,然后用水清洗,获得第三阶粗产品。

105.s40:将第三阶粗产品浸入置于硫酸的水溶液(0.15mol/l)中,以第三阶 粗产品为正极,钛为负极,正极与负极之间的距离为6.5cm,在电压为148v, 电流密度为12ma/cm2,温度为8℃的条件下,进行第二次阳极氧化,电解时间 为70min,获得表面具有纳米阵列微结构的半模,纳米阵列微结构覆盖凹槽的 表面,纳米阵列微结构的高度为12μm。

106.s50:活化凹槽表面的纳米阵列微结构,采用氩气低温等离子体轰击凹槽表 面的纳米阵列微结构,使纳米阵列微结构具有亲水性。

107.s60:将半模置于2wt%的1h,1h,2h,2h-全氟癸基三乙氧基硅烷乙醇溶液中 浸泡2天,在120℃温度下烘干,在纳米阵列微结构的表面形成脱模剂层,获 得半模。

108.s100:将两个半模合紧,两个凹槽共同构成球囊成型腔。

109.s200:提供聚合物管体,将聚合物管体置于球囊成型腔中,对聚合物管体 进行吹塑处理,吹塑处理的温度为180℃,压力为5atm,保压时间为10min, 获得表面具有微纳米结构的聚合物球囊。

110.实施例3

111.本技术实施例的聚合物球囊采用聚酰胺12(尼龙12)制成,聚合物表面具 有微纳米结构,微纳米结构的高度为10μm,纳米柱状颗粒的直径为 100~150nm,分布密度为35个/mm2。

112.本技术实施例的模具为纯铝制品,模具包括两个半模,两个半模相对的一 侧分别开设有凹槽,两个半模合紧后,两个凹槽共同构成球囊成型腔。

113.本技术实施例的聚合物球囊的制备方法包括以下步骤:

114.s10:将半模置于体积比为1:4的高氯酸和乙醇的混合溶液中,以半模为 正极,钛为负极,正极与负极之间的距离为7cm,在电压为18v,温度为11℃ 的条件下电解抛光,电解时间5min,获得半模的第一阶粗产品。

115.s20:将第一阶粗产品置于磷酸水溶液(0.2mol/l)中,以第一阶粗产品为 正极,钛为负极,正极与负极之间的距离为7cm,在电压为150v,电流密度为 15ma/cm2,温度为12℃的条件下,进行第一次阳极氧化,电解时间为50min, 获得半模的第二阶粗产品。

116.s30:将第二阶粗产品浸入6wt%磷酸和1.8wt%铬酸的混合溶液中,在 65℃~70℃的水浴下清洗,然后用水清洗,获得第三阶粗产品。

117.s40:将第三阶粗产品浸入置于磷酸的水溶液(0.2mol/l)中,以第三阶粗 产品为正极,钛为负极,正极与负极之间的距离为7cm,在电压为150v,电流 密度为15ma/cm2,温度为12℃的条件下,进行第二次阳极氧化,电解时间为 120min,获得表面具有纳米阵列微结构的半模,纳米阵列微结构覆盖凹槽的表 面,纳米阵列微结构高度为20μm。

118.s50:活化凹槽表面的纳米阵列微结构,采用紫外光照射凹槽表面的纳米阵 列微结构,使纳米阵列微结构具有亲水性。

119.s60:将半模置于1.5wt%的1h,1h,2h,2h-全氟癸基三乙氧基硅烷乙醇溶液 中浸泡2天,在130℃温度下烘干,在纳米阵列微结构的表面形成脱模剂层, 获得半模。

120.s100:将两个半模合紧,两个凹槽共同构成球囊成型腔。

121.s200:提供聚合物管体,将聚合物管体置于球囊成型腔中,对聚合物管体 进行吹

塑处理,吹塑处理的温度为140℃,压力为10atm,保压时间为5min, 获得表面具有微纳米结构的聚合物球囊,聚合物球囊表面的微纳米结构如图2 所示。

122.实施例4

123.本技术实施例的聚合物球囊采用聚酰胺12制成,聚合物球囊表面具有微纳 米结构,微纳米结构的高度为6μm,纳米柱状颗粒的直径为95~130nm,分布 密度为37个/mm2。

124.本技术实施例的模具为纯铝制品,模具包括两个半模,两个半模相对的一 侧分别开设有凹槽,两个半模合紧后,两个凹槽共同构成球囊成型腔。

125.本技术实施例的聚合物球囊的制备方法包括以下步骤:

126.s10:将半模置于体积比为1:4.5的高氯酸和乙醇的混合溶液中,以半模 为正极,钛为负极,正极与负极之间的距离为7.2cm,在电压为17v,温度为 10℃的条件下电解抛光,电解时间5min,获得半模的第一阶粗产品。

127.s20:将第一阶粗产品置于硫酸的水溶液(0.17mol/l)中,以第一阶粗产 品为正极,钛为负极,正极与负极之间的距离为7.5cm,在电压为150v,电流 密度为20ma/cm2,温度为12℃的条件下,进行第一次阳极氧化,电解时间为 110min,获得半模的第二阶粗产品。

128.s30:将第二阶粗产品浸入6wt%磷酸和1.5wt%铬酸的混合溶液中,在 68℃~70℃的水浴下清洗,然后用水清洗,获得第三阶粗产品。

129.s40:将第三阶粗产品浸入置于硫酸的水溶液(0.17mol/l)中,以第三阶 粗产品为正极,钛为负极,正极与负极之间的距离为7.5cm,在电压为150v, 电流密度为20ma/cm2,温度为12℃的条件下,进行第二次阳极氧化,电解时 间为240min,获得表面具有纳米阵列微结构的半模,纳米阵列微结构覆盖凹槽 的表面,纳米阵列微结构高度为30μm。

130.s50:活化凹槽表面的纳米阵列微结构,采用氩气低温等离子体轰击凹槽表 面的纳米阵列微结构,使纳米阵列微结构具有亲水性。

131.s60:将半模置于1wt%的1h,1h,2h,2h-全氟癸基三乙氧基硅烷乙醇溶液中 浸泡2天,在110℃温度下烘干,在纳米阵列微结构的表面形成脱模剂层,获 得半模。

132.s100:将两个半模合紧,两个凹槽共同构成球囊成型腔。

133.s200:提供聚合物管体,将聚合物管体置于球囊成型腔中,对聚合物管体 进行吹塑处理,吹塑处理的温度为150℃,压力为8atm,保压时间为10min, 获得表面具有微纳米结构的聚合物球囊。

134.实施例5

135.本技术实施例的聚合物球囊采用聚丙烯制成,聚合物球囊表面具有微纳米 结构,微纳米结构的高度为8μm,纳米柱状颗粒的直径为200~220nm,分布 密度为17个/mm2。

136.本技术实施例的模具为纯铝制品,模具包括两个半模,两个半模相对的一 侧分别开设有凹槽,两个半模合紧后,两个凹槽共同构成球囊成型腔。

137.本技术实施例的聚合物球囊的制备方法包括以下步骤:

138.s10:将半模置于体积比为1:6的高氯酸和乙醇的混合溶液中,以半模为 正极,钛为负极,正极与负极之间的距离为8cm,在电压为16v,温度为9.5℃ 的条件下电解抛光,电解时间7min,获得半模的第一阶粗产品。

139.s20:将第一阶粗产品置于磷酸的水溶液(0.2mol/l)中,以第一阶粗产品 为正极,钛为负极,正极与负极之间的距离为8cm,在电压为152v,电流密度 为18ma/cm2,温度为9℃

的条件下,进行第一次阳极氧化,电解时间为120min, 获得半模的第二阶粗产品。

140.s30:将第二阶粗产品浸入7wt%磷酸和1.5wt%铬酸的混合溶液中,在 70℃~75℃的水浴下清洗,然后用水清洗,获得第三阶粗产品。

141.s40:将第三阶粗产品浸入置于磷酸的水溶液(0.2mol/l)中,以第三阶粗 产品为正极,钛为负极,正极与负极之间的距离为8cm,在电压为152v,电流 密度为18ma/cm2,温度为9℃的条件下,进行第二次阳极氧化,电解时间为 200min,获得表面具有纳米阵列微结构的半模,纳米阵列微结构覆盖凹槽的表 面,纳米阵列微结构高度为23μm。

142.s50:活化凹槽表面的纳米阵列微结构,采用紫外光照射凹槽表面的纳米阵 列微结构,使纳米阵列微结构具有亲水性。

143.s60:将半模置于1wt%的十八烷基三氯硅烷乙醇溶液中浸泡2.5天,在 130℃温度下烘干,在纳米阵列微结构的表面形成脱模剂层,获得半模。

144.s100:将两个半模合紧,两个凹槽共同构成球囊成型腔。

145.s200:提供聚合物管体,将聚合物管体置于成型腔中,对聚合物管体进行 吹塑加工,吹塑加工的温度为170℃,压力为7atm,保压时间为20min,获得 表面具有微纳米结构的聚合物球囊。

146.实施例6

147.本技术实施例的聚合物球囊采用聚酰胺12制成,聚合物球囊表面具有微纳 米结构,微纳米结构的高度为5μm,纳米柱状颗粒的直径为260~300nm,分 布密度为31个/mm2。

148.本技术实施例的模具为纯铝制品,模具包括两个半模,两个半模相对的一 侧分别开设有凹槽,两个半模合紧后,两个凹槽共同构成球囊成型腔。

149.本技术实施例的聚合物球囊的制备方法包括以下步骤:

150.s10:将半模置于体积比为1:5的高氯酸和乙醇的混合溶液中,以半模为 正极,钛为负极,正极与负极之间的距离为7cm,在电压为18v,温度为10℃ 的条件下电解抛光,电解时间8min,获得半模的第一阶粗产品。

151.s20:将第一阶粗产品置于磷酸的水溶液(0.2mol/l)中,以第一阶粗产品 为正极,钛为负极,正极与负极之间的距离为7cm,在电压为149v,电流密度 为15ma/cm2,温度为9℃的条件下,进行第一次阳极氧化,电解时间为60min, 获得半模的第二阶粗产品。

152.s30:将第二阶粗产品浸入7wt%磷酸和2wt%铬酸的混合溶液中,在 70℃~75℃的水浴下清洗,然后用水清洗,获得第三阶粗产品。

153.s40:将第三阶粗产品浸入置于磷酸的水溶液(0.2mol/l)中,以第三阶粗 产品为正极,钛为负极,正极与负极之间的距离为7cm,在电压为149v,电流 密度为15ma/cm2,温度为9℃的条件下,进行第二次阳极氧化,电解时间为 50min,获得表面具有纳米阵列微结构的半模,纳米阵列微结构覆盖凹槽的表面, 纳米阵列微结构高度为13μm。

154.s50:活化凹槽表面的纳米阵列微结构,将凹槽表面的纳米阵列微结构暴露 于臭氧气氛中,使纳米阵列微结构具有亲水性。

155.s60:将半模置于1wt%的1h,1h,2h,2h-全氟癸基三乙氧基硅烷乙醇溶液中 浸泡2天,在100℃温度下烘干,在纳米阵列微结构的表面形成脱模剂层,获 得半模。

156.s100:将两个半模合紧,两个凹槽共同构成球囊成型腔。

157.s200:提供聚合物管体,将聚合物管体置于球囊成型腔中,对聚合物管体 进行吹

塑处理,吹塑处理的温度为145℃,压力为15atm,保压时间为3min, 获得表面具有微纳米结构的聚合物球囊。

158.实施例7

159.本技术实施例的聚合物球囊采用聚氨酯制成,聚合物球囊表面具有微纳米 结构,微纳米结构的高度为3μm,纳米柱状颗粒的直径为320~380nm,分布 密度为19个/mm2。

160.本技术实施例的模具为纯铝制品,模具包括两个半模,两个半模相对的一 侧分别开设有凹槽,两个半模合紧后,两个凹槽共同构成球囊成型腔。

161.本技术实施例的聚合物球囊的制备方法包括以下步骤:

162.s10:将半模置于体积比为1:8的高氯酸和乙醇的混合溶液中,以半模为 正极,钛为负极,正极与负极之间的距离为6.8cm,在电压为18v,温度为10℃ 的条件下电解抛光,电解时间7min,获得半模的第一阶粗产品。

163.s20:将第一阶粗产品置于磷酸的水溶液(0.16mol/l)中,以第一阶粗产 品为正极,钛为负极,正极与负极之间的距离为7.1cm,在电压为155v,电流 密度为9ma/cm2,温度为10℃的条件下,进行第一次阳极氧化,电解时间为 100min,获得半模的第二阶粗产品。

164.s30:将第二阶粗产品浸入6wt%磷酸和1.8wt%铬酸的混合溶液中,在 65℃~70℃的水浴下清洗,然后用水清洗,获得第三阶粗产品。

165.s40:将第三阶粗产品浸入置于磷酸的水溶液(0.16mol/l)中,以第三阶 粗产品为正极,钛为负极,正极与负极之间的距离为7.1cm,在电压为155v, 电流密度为9ma/cm2,温度为10℃的条件下,进行第二次阳极氧化,电解时间 为90min,获得表面具有纳米阵列微结构的半模,纳米阵列微结构覆盖凹槽的 表面,纳米阵列微结构高度为14μm。

166.s50:活化凹槽表面的纳米阵列微结构,采用紫外光照射凹槽表面的纳米阵 列微结构,使纳米阵列微结构具有亲水性。

167.s60:将半模置于2wt%的1h,1h,2h,2h-全氟癸基三乙氧基硅烷乙醇溶液中 浸泡2天,在130℃温度下烘干,在纳米结构的表面形成脱模剂层,获得半模。

168.s100:将两个半模合紧,两个凹槽共同构成球囊成型腔。

169.s200:提供聚合物管体,将聚合物管体置于球囊成型腔中,对聚合物管体 进行吹塑加工,吹塑加工的温度为120℃,压力为15atm,保压时间为2min, 获得表面具有微纳米结构的聚合物球囊。

170.实施例8

171.本技术实施例的聚合物球囊采用聚酰胺12制成,聚合物球囊表面具有微纳 米结构,微纳米结构的高度为3μm,纳米柱状颗粒的直径为255~310nm,分 布密度为35个/mm2。

172.本技术实施例的模具为纯铝制品,模具包括两个半模,两个半模相对的一 侧分别开设有凹槽,两个半模合紧后,两个凹槽共同构成球囊成型腔。

173.本技术实施例的聚合物球囊的制备方法包括以下步骤:

174.s10:将半模置于体积比为1:7的高氯酸和乙醇的混合溶液中,以半模为 正极,钛为负极,正极与负极之间的距离为8cm,在电压为16v,温度为8℃ 的条件下电解抛光,电解时间约5min,获得半模的第一阶粗产品。

175.s20:将第一阶粗产品置于磷酸的水溶液(0.1mol/l)中,以第一阶粗产品 为正极,钛为负极,正极与负极之间的距离为8cm,在电压为155v,电流密度 为6ma/cm2,温度为10℃

的条件下,进行第一次阳极氧化,电解时间为105min, 获得半模的第二阶粗产品。

176.s30:将第二阶粗产品浸入5wt%磷酸和1.2wt%铬酸的混合溶液中,在 72℃~75℃的水浴下清洗,然后用水清洗,获得第三阶粗产品。

177.s40:将第三阶粗产品浸入置于磷酸的水溶液(0.1mol/l)中,以第三阶粗 产品为正极,钛为负极,正极与负极之间的距离为8cm,在电压为155v,电流 密度为6ma/cm2,温度为10℃的条件下,进行第二次阳极氧化,电解时间为 100min,获得表面具有纳米阵列微结构的半模,纳米阵列微结构覆盖凹槽的表 面,纳米阵列微结构的高度为18μm。

178.s50:活化凹槽表面的纳米阵列微结构,采用氩气低温等离子体轰击凹槽表 面的纳米阵列微结构,使纳米阵列微结构具有亲水性。

179.s60:将半模置于1.5wt%的聚二甲基硅氧烷乙醇溶液中浸泡2天,在100℃ 温度下烘干,在纳米结构的表面形成脱模剂层,获得半模。

180.s100:将两个半模合紧,两个凹槽共同构成球囊成型腔。

181.s200:提供聚合物管体,将聚合物管体置于球囊成型腔中,对聚合物管体 进行吹塑加工,吹塑加工的温度为140℃,压力为12atm,保压时间为2min, 获得表面具有微纳米结构的聚合物球囊。

182.对比例

183.以市售的聚合物球囊为对比例,该聚合物球囊采用聚酰胺12(尼龙12)制 成,聚合物球囊表面为光滑表面。

184.性能测试(一):载药量测试

185.将实施例1~8和对比例的聚合物球囊,以同样喷涂工艺参数进行喷涂雷帕 霉素药物,制备得到的药物涂层聚合物球囊导管每组各5个,规格均为3.0

×

20 mm,在聚合物球囊表面附着雷帕霉素药物后,以乙腈为萃取溶剂,按高效液相 色谱法进行涂层药物的定性及定量检测,其中,对比例的聚合物球囊采用浸涂 方式喷涂药物的聚合物球囊为对比例1,采用超声雾化喷涂药物的聚合物球囊 为对比例2。每个样品均进行两次平行试验。色谱条件与系统适用性试验:用 十八烷基烷键合为填充剂;以乙腈:水(70:30)为流动相;柱温:40℃;流速: 1ml/min;检验波长:277nm;理论塔板数按雷帕霉素峰计算不低1500。

186.计算公式如下:

[0187][0188]

w—球囊总药量,μg;c1—供试液药物含量,μg/ml;v1—定容体积,ml; s—球囊表面积,mm2;q—球囊药物含量,μg/mm2。

[0189]

测试结果如表1所示。

[0190]

表1

[0191][0192][0193]

由以上结果可知,聚合物球囊导管经过本技术aao纳米结构处理后,采 用原始的浸涂方式附着药物,球囊载药量对比未经aao处理提高了20%~50%, 即使采用喷涂技术优化后的超声雾化喷涂方式,球囊载药量对比未经aao处 理也能提高9.5%~25%。本发明聚合物球囊表面具有微纳米结构,可有效提高 聚合物球囊的载药量,对于减少高价值药物损失以及药物使用安全性方面均具 有重大意义。

[0194]

性能测试(二):损失率和释放率测试

[0195]

将实施例1~8和对比例1的聚合物球囊,以同样喷涂工艺参数进行喷涂雷 帕霉素药物,制备得到的药物涂层球囊导管每组各5个,规格均为3.0

×

20mm, 在聚合物球囊表面附着雷帕霉素药物后,根据聚合物球囊的直径选择直径相当 的模拟血管,将指引导管及指引导丝穿入模拟血管中后使管路中充满释放液, 取药物涂层球囊导管样品一套,将聚合物球囊经指引导丝往导引导管中推送, 推送时间为60s内,当聚合物球囊推送至预设位置后,取出球囊导管将聚合物 球囊部位剪下,按性能测试(一)方法进行对聚合物球囊上残留的药物含量进 行测试,并结合性能测试(一)药物含量初始结果w0(μg),进行损失率测试, 每个样品均进行两次平行试验。按以下公式进行计算:

[0196][0197]

c2—球囊表面残留药物含量,μg/ml;v2—定容体积,ml;w—球囊总药 量,μg。

[0198]

当聚合物球囊推送至位置后,使用充盈压力泵,依据球囊导管顺应性表将 聚合物球囊加压撑开,应确保聚合物球囊药物涂层部位与模拟血管内壁充分贴 合,保压60

±

2s。泄压后立即取出聚合物球囊,按性能测试(一)方法进行对 球囊上残留的药物含量w2(μg)进行测试,并结合性能测试(一)药物含量初 始结果w0(μg),性能测试(二)损失率结果s,进行药物释放率测试,每个 样品均进行两次平行试验。按以下公式进行计算:

[0199][0200]

测试结果如表2所示。

[0201]

表2

[0202][0203]

[0204]

由以上结果可知,聚合物球囊经过本发明aao处理后,对比原始未经aao 处理的浸涂方式附着药物,聚合物球囊模拟临床使用,药物损失率对比未经 aao处理下降了25%-50%,药物释放率提高10%-20%;即使采用喷涂技术优 化后的超声雾化喷涂方式,药物损失率对比未经aao处理也能下降40%~60%, 药物释放率提高10%-20%。本发明聚合物球囊表面具有微纳米结构可显著改善 目前药物球囊面临的药物损失率高、释放率低等技术问题。

[0205]

以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本申 请的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术 的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。