1.本发明属于钙类污垢沉积分析技术领域,尤其涉及一种粗糙换热面局部钙类污垢沉积分析方法。

背景技术:

2.换热设备的节能减排是实现“碳达峰、碳中和”的一个重要途径。据调查,冷却水作为工业用水大项,广泛应用于石油化工、电力、钢铁、冶金等行业。

3.由于冷却水不断蒸发导致钙盐浓度越来越大,当遇到高温换热面时很容易达到饱和或过饱和状态,在换热器表面析出钙类污垢。钙类污垢不仅会使设备丧失良好的换热性能,还会增大清洗拆卸的难度导致巨大的经济损耗。以某电厂凝汽器冷却水管结垢影响为例,当污垢层厚度达到0.6mm时,机组能耗将增加873.96lkj/kwh。实际中,大多数的壁面并非绝对光滑,工业加工过程中的裂纹、变形等缺陷,会使壁面变得粗糙。粗糙壁面将会增强近壁面流体扰动以及钙垢与壁面间的相互作用。此外,钙类污垢如果在壁面局部位置沉积过多,将导致管壁局部过热而产生鼓包,造成爆管事故。所以,有必要对壁面局部钙类污垢层生长厚度进行合理预测,以防管道局部结垢过多而导致爆管现象。

4.目前人们大多使用整体污垢法分析污垢厚度及其产生的热阻问题。

5.但是,整体污垢法存在一些不足,其中之一就是整体法得到的污垢厚度沿换热面长度变化总是一成不变的,然而实际中同一管道内不同位置处的污垢厚度是有差别的。

技术实现要素:

6.本发明提供一种粗糙换热面局部钙类污垢沉积分析方法,目的在于构件局部钙类污垢沉积分析方法,使计算的污垢沉积情况与实际污垢热阻更加接近。

7.为实现上述目的,本发明采用的技术方案为:

8.一种粗糙换热面局部钙类污垢沉积分析方法,包括以下步骤:

9.s1、建立粗糙换热面物理模型;

10.s2、获得满足模拟精度的网格数量;

11.s3、计算流场参数;

12.s4、获得流体的沉积率和剥蚀率;

13.s5、获得污垢层总质量;

14.s6、构建用于粗糙换热面上局部钙类污垢沉积的局部计算法;

15.s7、利用动网格技术将虚拟的污垢层转化为真实的污垢层;

16.s8、同工况下与相关文献实验结果进行对比,验证模型的准确性;

17.s9、将构建局部计算法模型用于实际,分析粗糙元通道的局部污垢沉积情况。

18.进一步地,步骤s1具体为:根据换热面形状及尺寸,利用icem软件建立粗糙换热面物理模型,并对计算域网格进行划分,采用六面体非构化网格,并对近壁面以及粗糙元处的网格在满足y 的要求下进行加密处理。

19.进一步地,步骤s2具体为:对划分的网格进行网格无关性验证,通过自适应网格技术调整网格,同时分别划分几种不同数量的网格进行对比验证,随着网格数量的增加污垢热阻值不在变化且差值逐渐趋于稳定时,即可得到满足模拟精度的网格数量。

20.进一步地,步骤s3具体为:利用连续性、动量、能量和组分方程对粗糙换热面的相关流场进行模拟计算,各控制方程通用形式如下:

[0021][0022]

其中,ρ为流体密度;φ为广义变量;γ

φ

为广义扩散系数;s

φ

广义源项。

[0023]

进一步地,步骤s4具体为:

[0024]

污垢在换热面的沉积率可以表示为:

[0025][0026]

式中,传质系数其中sh为舍伍德数,d为扩散系数,dh为管道水力直径;kr为反应速率系数,根据阿列尼乌斯定律可得到:k=1.62

×

10

20

m4/(kgs2)为预指数,ea=147700j/mol为反应活化能,r为理想气体常数,tw为壁面温度;为时间尺度因子t

sf

的倒数,v是摩擦速度;cb为主流区浓度,c

sat

为饱和浓度;

[0027]

剥蚀率可以表示为:

[0028][0029]

式中,ρf为污垢层密度;δ=0.25

×

10-4为线性膨胀系数;为污垢层内的温度梯度且q为热流密度,λf为污垢层的导热系数;d

p

为溶液中晶体的平均直径;g为重力加速度。

[0030]

进一步地,步骤s5具体为:

[0031]

以污垢层厚度和污垢热阻为量化指标,针对任意微元面构建包含沉积和剥蚀率的完整的局部钙类污垢模型,具体构建方法如下:

[0032][0033][0034]

其中,xf为污垢层厚度,rf为污垢热阻值,ρf和λf分别为污垢层密度和导热系数,m

tot

为污垢层总质量;

[0035]

基于沉积率和剥蚀率,可以得到污垢层总质量m

tot

为:

[0036][0037]

进一步地,步骤s6具体为:

[0038]

首先将物理模型离散化处理为数量众多的网格单元,然后在模拟过程中提取某一网格单元cellx内流体的物性参数,把这些提取到的参数代入到局部钙类污垢模型中计算出所需要的模拟值,将得到的某一时刻的污垢层厚度和污垢热阻值等相关参数,代入到下一时刻的模型中参与计算,返回至网格单元cellx内,把污垢层厚度以及污垢热阻与流体速度场、温度场之间建立耦合关系,重复上述过程对流场内所有网格单元进行循环,反复循环直至所有网格单元均达到所需计算的时间要求。

[0039]

进一步地,步骤s7具体为:

[0040]

在网格内的节点位移时,同时会产生与位移成相应比例的力,弹力的大小根据胡克定律来计算:

[0041][0042]

其中和分别表示节点i和节点j的位移,ni表示连接节点i周围的节点个数,k

ij

指的是节点i和节点j之间的弹性系数;弹性系数的定义式为:

[0043][0044]

其中k

fac

即为网格阻尼,其数值越小代表了阻尼越小,当数值为0时,代表没有阻尼,此时,节点位移产生的影响会传递给远处的网格;如果数值接近1的则表明节点位移的影响被最近的网格吸收,无法传递给远处的网格;当数值为0时动网格模型处于最佳状态;

[0045]

动网格技术执行采用的是define_grid_motion(name,d,dt,time,dtime)宏,定义两个量,包括污垢沉积后网格节点的位移和网格节点的位移方向;然后在计算过程中沉积表面上循环执行;网格节点位移的大小通过毗邻的两个沉积表面的颗粒沉积高度来进行计算,网格节点位移的方向通过毗邻的两个沉积表面的法向矢量求和计算;

[0046]

网格节点的移动通过式下列两公式确定:

[0047][0048][0049]

其中,分别是网格面j和j-1的法向向量,h为网格节点的移动距离,f(id)为沉积网格面面积,id为网格面索引号,m

dot

为沉积颗粒质量,ρb为污垢层密度,n为周期常数。

[0050]

与现有技术相比,本发明具有以下有益效果:

[0051]

传统的整体法得到的污垢厚度沿换热面长度变化总是一成不变的,然而实际中同一管道内不同位置处的污垢厚度是有差别的。本发明采用对局部计算法并且采用迭代的方式进行计算,把污垢层厚度以及污垢热阻与流体速度场、温度场之间建立耦合关系,使计算

结果更接近实际。

[0052]

在以往的钙类污垢沉积模型中,多采用虚拟的静网格技术,这种虚拟污垢的存在并不会影响后续的流体流动情况,并且难以考虑流动阻力的影响。因此,得到的污垢沉积情况与实际的污垢沉积有一定的差距。而本技术采用动网格技术得到的污垢是真实的,污垢的存在会对接下来的流体流动产生实质性的影响。所以这种技术的应用将使污垢沉积情况与生活实际污垢热阻更加接近。

[0053]

本发明能够运用计算流体力学手段探索钙类污垢沉积时各关键参数的变化规律,并根据钙类污垢沉积的分布区域和分布量,描述粗糙壁面各局部区域的污垢沉积情况,利用动网格技术将虚拟污垢层转化为真实污垢,能合理的预测粗糙换热面的真实污垢层厚度,以防壁面局部结垢过多而导致爆管现象。

[0054]

本发明从宏观角度建立一种粗糙换热面局部钙类污垢沉积分析方法,从机理上明晰粗糙元结构对换热面局部污垢沉积的影响,为除垢和抑垢提供理论指导和依据。而且依据此模型预测换热壁面不同位置处的真实污垢层厚度和污垢热阻,能及时有效的进行除垢、以防止爆管,大幅度降低成本,为企业带来较高的经济效益。此外,还能有效促进换热设备抑垢技术的发展,这有利于资源的节约,对传统高消耗、高污染、高危险,低产出、低效益行业实现可持续发展战略具有积极的意义。

附图说明

[0055]

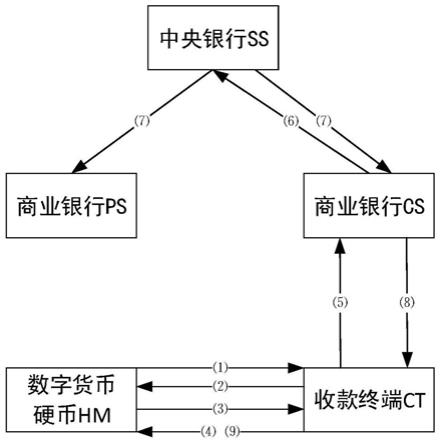

图1为钙类污垢沉积机制示意图示意图;

[0056]

图2为具有粗糙元通道内污垢沉积情况示意图;

[0057]

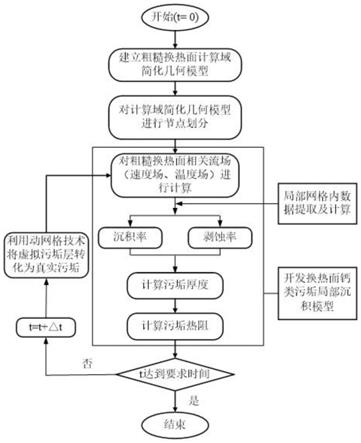

图3为粗糙换热面上局部钙类污垢沉积的局部计算法流程图;

[0058]

图4为粗糙换热面局部钙类污垢计算方法流程图;

[0059]

图5为实验数据对比结果图;

[0060]

图6为具有粗糙元通道内不同计算方式下的污垢热阻示意图;

[0061]

图7为网格节点移动示意图。

具体实施方式

[0062]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0063]

一种粗糙换热面局部钙类污垢沉积分析方法,包括以下步骤:

[0064]

s1、建立粗糙换热面物理模型

[0065]

根据换热面形状及尺寸,利用icem软件建立粗糙换热面物理模型,并对计算域网格进行划分,采用六面体非构化网格,并对近壁面以及粗糙元处的网格在满足y 的要求下进行加密处理。

[0066]

s2、获得满足模拟精度的网格数量

[0067]

对划分的网格进行网格无关性验证,通过自适应网格技术调整网格,同时分别划分几种不同数量的网格进行对比验证,随着网格数量的增加污垢热阻值不在变化且差值逐

渐趋于稳定时,即可得到满足模拟精度的网格数量。

[0068]

s3、计算流场参数

[0069]

由于流体工质为含钙水溶液,根据工质的流动特性,流体为三维不可压缩流体。因此,利用连续性、动量、能量和组分方程对粗糙换热面的相关流场进行模拟计算,各控制方程通用形式如下:

[0070][0071]

其中,ρ为流体密度;φ为广义变量;γ

φ

为广义扩散系数;s

φ

广义源项。基于连续、动量、能量等方程计算速度、温度等参数,为后续步骤提供具体参数。

[0072]

s4、获得流体的沉积率和剥蚀率

[0073]

如图1所示,在沉积过程中,求解钙类污垢的沉积率时,由于主流区流体流动速度较高,可以将沉积过程集中于近壁面处进行分析。钙类污垢的沉积机理是假设溶液中,有且仅有钙离子与碳酸根或硫酸根离子在近壁面处二者结合发生反应,即碳酸钙沉淀是由ca

2

和co

32-结合而成,硫酸钙沉淀是由ca

2

和so

42-结合而成。

[0074]

污垢在换热面的沉积率可以表示为:

[0075][0076]

式中,传质系数其中sh为舍伍德数,d为扩散系数,dh为管道水力直径;kr为反应速率系数,根据阿列尼乌斯定律可得到:k=1.62

×

10

20

m4/(kgs2)为预指数,ea=147700j/mol为反应活化能,r为理想气体常数,tw为壁面温度;为时间尺度因子t

sf

的倒数,v是摩擦速度;cb为主流区浓度,c

sat

为饱和浓度。

[0077]

剥蚀率可以表示为:

[0078][0079]

式中,ρf为污垢层密度;δ=0.25

×

10-4为线性膨胀系数;为污垢层内的温度梯度且q为热流密度,λf为污垢层的导热系数;d

p

为溶液中晶体的平均直径;g为重力加速度。

[0080]

s5、获得污垢层总质量

[0081]

以污垢层厚度和污垢热阻为量化指标,针对任意微元面构建包含沉积和剥蚀率的完整的局部钙类污垢模型,具体构建方法如下:

[0082]

[0083][0084]

其中,xf为污垢层厚度,rf为污垢热阻值,ρf和λf分别为污垢层密度和导热系数,m

tot

为污垢层总质量。

[0085]

基于沉积率和剥蚀率,可以得到污垢层总质量m

tot

为:

[0086][0087]

s6、构建用于粗糙换热面上局部钙类污垢沉积的局部计算法

[0088]

如图2所示,对于现在常用的整体计算方式来说,是将管内流体参数的平均值代入模型中进行整体计算,得到的污垢层厚度和污垢热阻为一条无变动的水平直线。然而对于粗糙换热面来说,由于粗糙元结构的扰动作用导致局部范围内流场发生较大的改变,将导致污垢结垢量分布不均,得到的污垢层厚度和污垢热阻应为波动的曲线。

[0089]

局部计算法构建如下:

[0090]

首先将物理模型离散化处理为数量众多的网格单元,然后在模拟过程中提取某一网格单元cellx内流体的物性参数,把这些提取到的参数代入到局部钙类污垢模型中计算出所需要的模拟值,将得到的某一时刻的污垢层厚度和污垢热阻值等相关参数,代入到下一时刻的模型中参与计算,返回至网格单元cellx内,把污垢层厚度以及污垢热阻与流体速度场、温度场之间建立耦合关系,重复上述过程对流场内所有网格单元进行循环,反复循环直至所有网格单元均达到所需计算的时间要求。

[0091]

如图3所示,

[0092]

1)提取ti时刻下某一个网格单元cellx内流体的物理参数u

i0

、t

i0

等;

[0093]

2)将提取到的物理参数u

i0

、t

i0

等代入局部钙类污垢模型中,根据t

i-1

时刻内的x

fi-1

,r

fi-1

对u

i0

、t

i0

进行修正得到ui、ti等,利用修正后的ui、ti求

△

mi,m

toti

=m

toti-1

△

mi,由m

toti

求x

fi

、r

fi

;

[0094]

3)当ti<t

max

时,进行迭代m

toti-1

=m

toti

,x

fi-1

=x

fi

,r

fi-1

=r

fi

并返回网格单元cellx内;

[0095]

4)当ti≥t

max

时,输出m

toti

、x

fi

及r

fi

。

[0096]

s7、利用动网格技术将虚拟的污垢层转化为真实的污垢层

[0097]

在以往的钙类污垢沉积模型中,多采用虚拟的静网格技术,这种虚拟污垢的存在并不会影响后续的流体流动情况,并且难以考虑流动阻力的影响。因此,得到的污垢沉积情况与实际的污垢沉积有一定的差距。

[0098]

如图4所示,采用动网格技术得到的污垢是真实的,污垢的存在会对接下来的流体流动产生实质性的影响。所以这种技术的应用将使污垢沉积情况与生活实际污垢热阻更加接近。

[0099]

根据污垢沉积的特点,动网格的更新方式采用弹簧光顺模型。该模型的特征是边界处于平衡状态,网格内的各个节点由弹簧网相互连接。在网格内的节点位移时,同时会产生与位移成相应比例的力,弹力的大小可以根据胡克定律来计算:

[0100][0101]

其中和分别表示节点i和节点j的位移,ni表示连接节点i周围的节点个数,k

ij

指的是节点i和节点j之间的弹性系数,弹性系数的定义式为:

[0102][0103]

其中k

fac

即为网格阻尼,代表了弹簧光顺模型更新网格过程的阻力,也被称其为弹簧常数因子。其数值越小代表了阻尼越小,当数值为0时,代表没有阻尼。此时,节点位移产生的影响会传递给远处的网格;如果数值接近1的则表明节点位移的影响被最近的网格吸收,无法传递给远处的网格。弹簧因子为0时动网格模型处于最佳状态,这是因为壁面附近的网格不会由于某些节点的移动而发生大程度变形,避免了对计算结果的影响。

[0104]

在使用fluent软件模拟污垢沉积在换热器表面的过程中,若钙类污垢沉积在换热器表面,则会触发udf中的动网格模型部分,根据沉积污垢层质量网格的边界进行相应高度的移动,这些数据都会存储在udm中,通过udm可以记录污垢沉积质量、沉积层厚度等信息。这些信息可以通过宏的表达传递给动网格执行部分,用来计算沉积的增长过程。此外,fluent的手册中有用于网格移动的宏,这些宏实现网格节点的位移,用户只需要设置好节点移动的数值。本文动网格执行采用的是define_grid_motion(name,d,dt,time,dtime)宏,该宏需要定义两个量,一个是污垢沉积后网格节点的位移,第二个是网格节点的位移方向。然后在计算过程中沉积表面上循环执行。网格节点位移的大小可以通过毗邻的两个沉积表面的颗粒沉积高度来进行计算,网格节点位移的方向可以通过毗邻的两个沉积表面的法向矢量求和计算得到,网格节点移动示意。

[0105]

如图7所示,网格节点的移动通过式下列两公式确定:

[0106][0107][0108]

其中,分别是网格面j和j-1的法向向量,h为网格节点的移动距离,f(id)为沉积网格面面积,id为网格面索引号,m

dot

为沉积颗粒质量,ρb为污垢层密度,n为周期常数。

[0109]

s8、同工况下与相关文献实验结果进行对比,验证模型的准确性;

[0110]

为了验证模型的准确性,除了网格无关性验证外,还与相关文献实验结果进行对比验证。这里主要将不同流速下污垢热阻随时间的变化结果与brahim等人(fahmi brahim,wolfgang augustin,matthias bohnet.numerical simulation of the fouling process[j].international journal of thermal sciences,2003,42:323-334.)的实验数据进行了比较。本验证案例所采用的实验段为长700mm,高130mm的二维简化模型,底面加热部分长度为255mm。平均热流密度为46kw/m2和53kw/m2,对应caso4溶液的入口速度为0.l m/s和0.2m/s,入口温度为315k,浓度为2.42kg/m3。入口边界为速度入口,出口边界为自由流出,下侧加热壁面为无滑移恒热流,其它区域壁面均为速度无滑移绝热条件。时间步长取1h

(3600s),共计算了160h,当连续性方程、动量方程和能量方程的残差小于10-6时,认为结果收敛。

[0111]

如图5所示,本案例的模拟值与现有技术中的实验数据对比结果,从图中可以发现,模拟结果与实验数据基本趋于一致,验证局部计算方式的准确性。

[0112]

s9、将构建局部计算法模型用于实际,分析粗糙元通道的局部污垢沉积情况,结果如下:

[0113]

如图6所示,基于实验段模型,在几何通道内布置粗糙元结构,为采用整体计算方式与局部计算方式计算结果。可以看出,不同计算方式下所得到的结果差别较大,整体法呈一条直线,而局部法为波动的曲线,在粗糙元根部两侧的污垢沉积量较大,上、下游的涡旋区内污垢沉积量较小,结果与图2所示污垢分布示意图类似。更充分说明这种局部计算方式结果更接近与通道实际结垢情况。

[0114]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域人员能很好的理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。