高寒高海拔地区铁路t梁预制生产方法

技术领域

1.本发明公开了一种高寒高海拔地区铁路t梁预制生产方法,涉及建筑工程施工技术领域。

背景技术:

2.目前,随着我国建筑工程修建的快速发展,施工技术不断成熟、施工标准要求越来越高、施工成本的不断增加,高寒高海拔地区生态脆弱,地质复杂,地形变化大,对于高寒高海拔地区的铁路建设工程,铁路建设工程浩大,高寒高海拔地区环境复杂,施工条件恶劣,施工难度极大;进一步地,在铁路工程建设中,桥梁工程是重要的组成部分,其上部结构多为后张法简支t梁,现有技术中,在高寒高海拔地区制作t梁的材料运输困难、砂石料供需不匹配且料场保温困难,且在高寒高海拔地区t梁的生产效率低,影响整体施工进度,造成经济上的损失。

3.申请号为cn201410770364.8的发明专利公开了一种高原高寒地区桥梁简支梁节段拼装施工方法,包括以下步骤,a、建设梁场;b、梁段预制;c、组拼移动支架;d、梁段运输和吊装;e、湿接缝施工;f、预应力钢绞线张拉;g、预应力孔道压浆;该发明中的施工方法采用sx64/2200移动支架,施工工艺先进,机械化程度高,成桥速度快,对桥下交通无干扰;该发明中高原高寒地区湿接缝在移动支架腹内施工,施工质量容易控制;该发明中在高原高寒地区箱梁节段拼装施工主要在移动支架腹内进行,施工作业安全。但是该申请在t梁预制集中生产过程中,对于高寒高海拔条件下无法解决运输困难预制梁保温的问题,造成预制梁的质量得不到保障,并且集中生产的生产效率低。

技术实现要素:

4.为了解决上述问题,本发明公开了一种高寒高海拔地区铁路t梁预制生产方法,通过对高寒高海拔地区铁路简支t梁生产线设计研究,采用地暖加热砂石料仓骨料的方法,总结出了高原物资匮乏地区钢筋加工厂房存料能力设计、砂石料存料能力设计、粉料存料能力设计及高寒地区供暖设备选择、蒸汽管道布设方法和注意事项等,形成了一套完整的、合理的、可靠、高效的施工工艺。

5.本发明采用的技术方案如下:

6.本发明公开了一种高寒高海拔地区铁路t梁预制生产方法,包括制梁区、存梁区、钢材存放加工区、混凝土生产区、砂石料存放区、试验检测区、锅炉房及其附属设施和通道,包括以下步骤:

7.混凝土生产步骤:包括混凝土生产区,混凝土生产区配备有混凝土搅拌机,每座搅拌机包括水泥罐、粉煤灰罐和混凝土生产信息化管理系统;所述搅拌机输送皮带根据倾斜度进行封闭,搅拌机的上料仓及上料道路与砂石料存放区的砂石料仓轻钢厂房连通进行封闭;

8.砂石料仓储步骤:包括砂石料存放区,砂石料存放区砂石料场、上料通道和上料

仓,采用轻钢结构将砂石料场、上料通道和上料仓封闭,形成砂石料仓轻钢厂房;所述砂石料场包括若干存料仓,单个存料仓尺寸为槽钢15-25m,宽7-11m,高2-4m,存料仓地面采用 15-25cn厚的c20混凝土硬化,地面形成倾斜度为1-2%的排水坡,存料仓前设置有300

×ꢀ

300mm排水沟,排水沟上盖钢盖板;

9.钢材存放加工步骤:包括钢材存放加工区,采用全封闭的重钢结构,钢材存放加工区包括各类钢材存放区、钢筋加工区、钢筋半成品堆放区和物流通道,架设有桥式起重机在钢材存放加工区内对钢材卸车转运,所述物流通道采用15-25cm厚的混凝土硬化,钢材存放区、钢筋加工区、钢筋半成品堆放区采用5-15cm厚的混凝土硬化;

10.t梁预制规划步骤:包括制梁区和存梁区,所述制梁区包括一区、二区、三区、四区、五区和相邻区区间形成的区间通道,每个区设置有4个生产台座,每个区内的相邻生产台座间距3-4m设置;一区和二区的区间,三区和四区的区间分别设置有一条8m宽的区间通道,所述五区端头和存梁区之间设置有一条10m宽的区间通道;所述制梁区地坪采用10cm 厚的混凝土硬化,区间通道采用20cm厚的混凝土硬化;

11.t梁生产供暖养护步骤:包括锅炉房及其附属设施,锅炉房配置有油气两用锅炉,所述附属设施包括输送蒸汽的主管道、支管道和辅助管道,锅炉房通过附属设施向生产区、砂石料存放区、制梁区和存梁区输送蒸汽,形成对梁区的蒸汽养护,所述主管道埋深1-1.4m。

12.进一步地,所述砂石料仓储步骤中,包括若干存料仓,存料仓内设置有地暖系统,并搭设轻钢棚架将存料仓整体封闭;所述地暖系统在存料仓混凝土地面芯部布设软管,通过软管内循环热水对存料仓混凝土地表进行加热;所述存料仓地面采用厚度为25cm的c25混凝土,混凝土地面以下基础部分整平压实,承载基础的地基承载力在250kpa以上。

13.进一步地,所述地暖系统包括在存料仓混凝土地面芯部布设的软管,混凝土地面以下基础部分完工后,采用钢筋托架将软管以80cm的排距支撑于25cm厚的混凝土地面芯部。

14.进一步地,所述存料仓地暖用水和混凝土生产用水采用地埋水箱储存,水箱设置在搅拌站旁的两处阀门井内,一处阀门井用于控制搅拌站地埋式水箱供气,另一处阀门井用于控制存料仓循环热水水箱供气;所述存料仓采用两根φ80mm的主管道连通用于控制存料仓循环热水水箱供气的水箱,一根主管道用于地暖热水供给,热水通过主管道分流至存料仓埋设于地面混凝土芯部的软管,实现地表加热,再汇集至另一根主管道将热水回流至水箱,所述主管道外露部分全部采用保温海绵包裹。

15.进一步地,t梁生产供暖养护步骤,所述锅炉房统一引出1根φ100mm的主管道向制梁区和存梁区作蒸汽供应,所述φ100mm的主管道纵向贯通制梁区和钢材存放加工区,φ100mm 的主管道采用地埋式铺设,埋设深度为1.2m,同时通过保温材料对主管道包裹。

16.进一步地,沿φ100mm的主管道间隔设置有阀门井,阀门井将蒸汽分区隔断,所述制梁区和存梁区供气通过1根φ50mm的支管道引入,再通过布设于生产台座周围的φ32mm的辅助管道将蒸汽释放至养护棚内,实现对t梁的蒸汽养护;所述生产台座尾端设置有手动开关,蒸汽养护结束后开启,排除管道中残留水分。

17.进一步地,所述φ32mm的辅助管道采用不等距开孔,在靠近φ50mm的支管道一侧1/3 长度范围内开孔间距为1m/个,中间1/3长度范围内为0.6m/个,远离支管道1/3长度范

围内为0.4m/个,实现了辅助管道各孔位蒸汽供应量均衡。

18.本发明的技术效果如下:

19.本发明通过对高寒高海拔地区铁路t梁场各主要功能区域的合理化设计、供暖设备选择和供暖系统构造,有效解决了高寒高海拔地区材料运输困难、砂石料供需不匹配以及料场保温困难的问题,为冬季快速制梁提供了保障。

20.具体内容如下:

21.1.本发明在日最低温度-20℃的寒冷环境下,修建经济有效的混凝土生产用原材料供暖保温系统,确保混凝土出机温度满足生产所需。

22.2.本发明在寒冷环境下实现对t梁模板的快速预热,在同时满足搅拌站、生产区和存梁区蒸汽需求前提下,降低蒸汽损耗,达到节能降耗的目的。

23.3.本发明通过计算蒸汽供需关系后合理配置锅炉、采用管道并联和不等距开孔等方法减少蒸汽输送损耗、采用地暖加热地材、加强生产台位蒸汽跑漏现象把控等措施,单日蒸汽消耗量可降低10%。

24.4.本发明合理规划布置了各功能区之间的位置关系,并在确保物资保供的情况下合理设计了材料储存区的大小,提高了功能区间运转效率的同时,减少了梁场占地面积,节约了土地资源。

附图说明

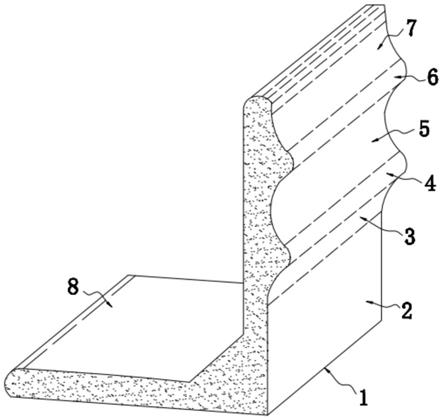

25.图1是本发明生产方法流程图。

具体实施方式

26.下面结合附图,对本发明作详细的说明。

27.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。

28.本实施例中,所采用的数据为优选方案,但并不用于限制本发明。

29.如图1所示,本实施例提供了一种高寒高海拔地区铁路t梁预制生产方法,包括制梁区、存梁区、钢材存放加工区、混凝土生产区、砂石料存放区、试验检测区、锅炉房及其附属设施和通道,包括以下步骤:

30.混凝土生产步骤:包括混凝土生产区,混凝土生产区配备有混凝土搅拌机,每座搅拌机包括水泥罐、粉煤灰罐和混凝土生产信息化管理系统;所述搅拌机输送皮带根据倾斜度进行封闭,搅拌机的上料仓及上料道路与砂石料存放区的砂石料仓轻钢厂房连通进行封闭;

31.进一步地,本实施例中混凝土生产区占地面积约2500m2,配备hzs120型混凝土搅拌机 2座,每座搅拌机配备3个150t水泥罐、2个100t水泥罐和2个100t粉煤灰罐及混凝土生产信息化管理系统一套。优选地,冬季施工混凝土净搅拌时间180s,投料时间30s,出料时间30s,即单盘混凝土生产总时间为240s;hzs120单盘出料能力按1.5m3计算,单台主机出料能力为22.5m3/h,两台机组为45m3/h。单片32m预制t梁混凝土方量约55m3,出料总时间约1.3h,配置满足快速制梁要求。

32.本实施例中,冬季高峰期日均产量按4片计,减水剂及搅拌用水储存能力:

33.①

水泥存量(150

×

3 2

×

100)

×

2=1300t,高峰期日均使用量为:220m3×

448kg/m3(按 c60配合比计)

÷

1000=98.56t,可满足约1300

÷

98.56=13.2天使用。

34.②

粉煤灰存量100

×2×

2=400t,高峰期日均使用量为:220m3×

50kg/m3(按c60配合比计)

÷

1000=11t,可满足约400

÷

11=36.4天使用。

35.③

每座搅拌机配备2个10t减水剂桶,减水剂存量10

×2×

2=40t,高峰期日均使用量为:220m3×

5kg/m3(按c60配合比计)

÷

1000=1.1t,可满足约40

÷

1.1=36.4天使用;减水剂存放于单独修建的板房内,满足保温、防晒、防雨等相关要求,房内配置1台2p空调,桶内设置循环装置,桶外包裹电热毯和棉被,满足冬季施工要求。

36.④

每座搅拌机配备1个30t储水罐,搅拌水存量30

×

2=60t,高峰期日均使用量为:220m3×

145kg/m3(按c60配合比计)

÷

1000=31.9t,满足施工需求;储水罐采用埋设方式,满足保温、防晒等相关要求,罐内接通蒸汽管,满足冬季施工要求。高寒高海拔地区受运输距离、道路冰冻、山体滑坡等多方因素影响,材料运输周期长。通过上述计算可知,粉料、减水剂和搅拌用水储存能力均有一定富余量,能有效解决高寒高海拔地区材料运输困难问题,为冬季快速制梁提供保障。

37.砂石料仓储步骤:包括砂石料存放区,砂石料存放区砂石料场、上料通道和上料仓,采用轻钢结构将砂石料场、上料通道和上料仓封闭,形成砂石料仓轻钢厂房;所述砂石料场包括若干存料仓,单个存料仓尺寸为槽钢15-25m,宽7-11m,高2-4m,存料仓地面采用 15-25cn厚的c20混凝土硬化,地面形成倾斜度为1-2%的排水坡,存料仓前设置有300

×ꢀ

300mm排水沟,排水沟上盖钢盖板;

38.本实施例中,所述砂石料场包括6个存料仓,包括10~20mm碎石、5~10mm碎石、河砂各1个待检仓和1个合格仓,优选地,单个存料仓尺寸长20m(有效存料长度17m),宽 9m,墙高3.0m(有效存料高度2.5m),地面采用20cm厚c20混凝土硬化,并设置向前1%的排水坡,仓前设置300

×

300mm排水沟,上盖钢盖板。单个存料仓存料能力为17

×9×ꢀ

2.5=382.5m3<400m3,无混批风险。

39.进一步地,本实施例冬季高峰期日均产量按4片计,砂石料储存能力:

40.①

10~20mm碎石存量382.5

×

2=765m3,高峰期日均使用量为:220m3×

780kg/m3(按c60 配合比计)

÷

1.5

÷

1000=114.4m3,可满足约765

÷

114.4=6.7天使用。

41.②

5~10mm碎石存量382.5

×

2=765m3,高峰期日均使用量为:220m3×

340kg/m3(按c60 配合比计)

÷

1.5

÷

1000=49.9m3,可满足约765

÷

49.9=15.3天使用。

42.③

河砂存量382.5

×

2=765m3,高峰期日均使用量为:220m3×

720kg/m3(按c60配合比计)

÷

1.5

÷

1000=105.6m3,可满足约765

÷

105.6=7.2天使用。

43.综合砂石料混批风险、冬季砂石料开采时间及开采量、料场冬季供暖保温效率和砂石料储存能力等各方面因素影响,在保证砂石料均有一定富余量的情况下规划砂石料场大小,能有效解决高寒高海拔地区砂石料供需匹配,以及料场保温困难的难题,为冬季快速制梁提供保障。

44.钢材存放加工步骤:包括钢材存放加工区,采用全封闭的重钢结构,钢材存放加工区包括各类钢材存放区、钢筋加工区、钢筋半成品堆放区和物流通道,架设有桥式起重机在钢材存放加工区内对钢材卸车转运,所述物流通道采用15-25cm厚的混凝土硬化,钢材存放区、钢筋加工区、钢筋半成品堆放区采用5-15cm厚的混凝土硬化;

45.本实施例中,所述钢材存放加工区包括钢材存放区、钢筋加工及半成品存放区和定位网片及连接板焊接区,优选地,所述钢材存放区包括钢绞线、盘螺盘圆存放区尺寸为10m

ꢀ×

27m,占地面积270m2,按堆高3层计算,可存放50捆钢绞线和100捆盘螺盘圆,可分别存储15天用量;直条钢筋存放区尺寸为6m

×

32m,占地面积192m2,可存放480t钢筋,可存储30天用量;所述钢筋加工及半成品存放区的区域尺寸为21m

×

56m,占地面积1176m2,用于钢筋数控加工设备、半自动加工设备的摆放,以及半成品钢筋摆放。采用槽钢、工字钢和角钢单独制作半成品存放工装,满足半成品钢筋存放要求,挂牌标识,设置异性钢筋快检大样,便于进行钢筋尺寸快速检查;所述定位网片及连接板焊接区的区域尺寸为10m

ꢀ×

15m,占地面积150m2,用于定位网片、连接板加工,成形网片和连接板摆放。本实施例通过合理规划布置厂房内各功能区大小和位置,综合单日钢材消耗量和所处地区钢材进场周期,合理规划钢材储存能力,平衡占地面积、成本和产能的关系,能有效解决高寒高海拔地区材料运输困难问题,为冬季快速制梁提供保障。

46.t梁预制规划步骤:包括制梁区和存梁区,为实现快速制梁,梁场采用汽车泵进行梁体混凝土浇筑,混凝土罐车运送混凝土。考虑汽车泵架设对场地宽度的要求,为减少汽车泵场内转移次数,提高生产效率所述制梁区包括一区、二区、三区、四区、五区和相邻区区间形成的区间通道,每个区设置有4个生产台座,每个区内的相邻生产台座间距3-4m设置,以便模板拼装和拆卸;一区和二区的区间,三区和四区的区间分别设置有一条8m宽的区间通道,达到汽车泵架设后可覆盖一区和二区全部8个生产台座、三区和四区全部8个生产台座的目的,为兼顾五区4个生产台座梁体混凝土浇筑和存梁区张拉、管道压浆对场地宽度的需求所述五区端头和存梁区之间设置有一条10m宽的区间通道;所述制梁区地坪采用 10cm厚的混凝土硬化,区间通道采用20cm厚的混凝土硬化;

47.本实施例中t梁混凝土浇筑通常采用灰斗接料、平板车运输、龙门吊提斗下料的传统工艺时,因平板车来回穿梭于物流通道,单个生产区通常设置为35m长,以避免预应力管道抽拔橡胶管外露部分及其他因素影响通道净宽。采用汽车泵浇筑工艺,因汽车泵和混凝土罐车均在8m宽道路内运行,优选地,将单个生产区长度调整为33.2m,以达到节约用地的目的。

48.t梁生产供暖养护步骤:包括锅炉房及其附属设施,锅炉房配置有油气两用锅炉,所述附属设施包括输送蒸汽的主管道、支管道和辅助管道,锅炉房通过附属设施向生产区、砂石料存放区、制梁区和存梁区输送蒸汽,形成对梁区的蒸汽养护,所述主管道埋深1-1.4m。

49.优选地,本实施例中所述锅炉选用wns6-1.25-y(q)型锅炉,锅炉额定蒸发量6t/h,额定蒸汽参数1.25mpa,额定蒸汽温度193.4℃,设计热效率92.47%。

50.本实施例中,所述wns6-1.25-y(q)型锅炉供暖能力为:

51.①

在额定压力1.25mpa时,锅炉出口蒸汽温度额定193.4℃,根据设计热效率92.47%计算可知,出口实际温度为178.8℃,出口处蒸汽的密度为5.1450kg/m3,故单台6t锅炉出口处每小时理论排出蒸汽体积为6

×

103kg

÷

5.1450kg/m3=1166.18m3,2台6t锅炉出口处每小时理论排出蒸汽体积为1166.18m3×

2=2332.36m3,按设备利用率70%计算,供气能力为 1632.65m3。

52.②

经查阅资料统计,管道热能损失率平均约3%/(100m

·

h)。

53.③

6t锅炉每小时出口处释放热量计算:1166.18m3×

5.1450kg/m3×

2782.6kj/kg(蒸汽焓)=1.67

×

107kj。故锅炉出口处每立方米蒸汽每小时提供热量为:1.67

×

107j

÷ꢀ

1166.18m3=1.43

×

104kj/m3。

54.④

露出地面管道平均长度约500m,考虑热能损失后,每立方米蒸汽每小时提供热量为: 1.43

×

104kj/m3×

(100%-3%

×

5)=1.22

×

104kj/m3。

55.3)热能需求能力计算:

56.①

单片t梁养护篷布内体积是34m

×

4m

×

3.5m=476m3,单片32.6mt梁的理论体积为59m3,单套t梁钢模型体积8.25m3(64.8t

÷

7.85t/m3),故养护1片t梁棚内空气充盈体积为: 476-59-8.25=408.75m3。

57.按环境平均温度-10℃,棚内平均温度30℃,棚内空气比热容1.005kj/(kg

·

℃),棚内空气密度1.44kg/m3,篷布遮盖热能损失率40%计算,需热能:

58.408.75m3×

1.44kg/m3×

1.005kj/(kg

·

℃)

×

40℃

÷

60%=3.94

×

104kj。

59.折合蒸汽体积为:3.94

×

104kj

÷

1.22

×

104kj/m3=3.23m3。

60.冬季施工期间,高峰期t梁平均产能5片/日,单片t梁蒸汽养护时长按18天计算(生产至压浆3天),需同时养护5

×

18=90片t梁,蒸汽需求量为3.23

×

90=290.7m3。

61.②

梁场设有蓄水设施4个,其中2个为30t预埋铁制储水罐(单次加热1个30t预埋铁制储水罐),2个为10t塑料储水桶,储存水为混凝土生产用水、现场压浆作业用水、砂石料仓地暖用水和试验室用水,。

62.按环境平均温度-10℃,搅拌用水加热后平均温度60℃,现场作业用水加热后平均温度 2060℃,水的比热容4.2kj/(kg

·

℃),水的密度1.00kg/m3,热量损失率20%计算,需要热量:

63.(30

×

103kg

×

4.2kj/(kg

·

℃)

×

70℃ 10

×2×

103kg

×

4.2kj/(kg

·

℃)

×

30℃)

ꢀ÷

80%=1.42

×

107kj。

64.折合蒸汽体积为:1.42

×

107kj

÷

1.22

×

104kj/m3=1163.93m365.③

根据上述计算结果,冬季施工高峰期生产台位、存梁台位、生产用水所需蒸汽量为: 290.7 1163.93=1454.63m3<1632.65m3。故梁场配置2台wns6-1.25-y(q)型燃气锅炉,其供热能力满足梁场冬季施工高峰期所需。

66.本实施例中,所述砂石料仓储步骤中,包括6个存料仓,存料仓内设置有地暖系统,并搭设轻钢棚架将存料仓整体封闭,增强保温效果;所述地暖系统在存料仓混凝土地面芯部布设软管,通过软管内循环热水对存料仓混凝土地表进行加热;为防止在砂石车辆反复碾压情况下,因存料仓混凝土地面破损、弯沉导致埋设于其中的循环热水软管受损或热水循环不畅所述存料仓地面采用厚度为25cm的c25混凝土,混凝土地面以下基础部分整平压实,承载基础的地基承载力在250kpa以上。

67.进一步地,经过热工计算,在-10℃环境下,当水泥、粉煤灰入机温度达到10℃,砂、石入机温度达到6.5℃,减水剂入机温度达到10℃,拌和水入机温度达到50℃时,混凝土拌合物温度可达21.8℃,出机温度可达19.9℃,混凝土入模温度可达12.0℃,满足混凝土入模温度5~30℃要求。通过反复工艺试验发现,将φ25mm的pvc热水软管以每排软管间距80cm迂回埋设于混凝土芯部,在环境温度-10℃时,当热水管进口处水温达到60℃时,出口处水温为45℃,混凝土表面温度可达20℃以上,地表以上3m高密闭空间范围内的平均温度可达

10℃以上,满足砂、石加热温度达到6.5℃的需求。

68.本实施例中,地暖系统施工时,采用钢筋托架将φ25mm的pvc热水软管以80cm排距支撑于25cm厚混凝土地面芯部,混凝土浇筑前须严格检查管道布设是否牢固,通过水压试验检查管道连接是否可靠、有无破损,确认无误后方可进行料仓地面混凝土浇筑,浇筑混凝土时应避免振动棒碰触预埋管道和支撑钢筋。

69.本实施例中,所述存料仓地暖用水和混凝土生产用水采用地埋水箱储存,水箱设置在搅拌站旁的两处阀门井内,一处阀门井用于控制搅拌站地埋式水箱供气,另一处阀门井用于控制存料仓循环热水水箱供气;所述存料仓采用两根φ80mm的主管道连通用于控制存料仓循环热水水箱供气的水箱,一根主管道用于地暖热水供给,热水通过主管道分流至存料仓埋设于地面混凝土芯部的软管,实现地表加热,再汇集至另一根主管道将热水回流至水箱,所述主管道外露部分全部采用保温海绵包裹。

70.本实施例中,t梁生产供暖养护步骤,所述锅炉房统一引出1根φ100mm的主管道向制梁区和存梁区作蒸汽供应,所述φ100mm的主管道纵向贯通制梁区和钢材存放加工区,φ 100mm的主管道采用地埋式铺设,埋设深度为1.2m,同时通过保温材料对主管道包裹。

71.本实施例中,沿φ100mm的主管道间隔设置有阀门井,阀门井将蒸汽分区隔断,以便在供应蒸汽时,不影响后续管道安设,也便于区间管道日常维护;所述制梁区和存梁区供气通过1根φ50mm的支管道引入,再通过布设于生产台座周围的φ32mm的辅助管道将蒸汽释放至养护棚内,实现对t梁的蒸汽养护;所述生产台座尾端设置有手动开关,蒸汽养护结束后开启,排除管道中残留水分。

72.本实施例中,所述φ32mm的辅助管道采用不等距开孔,在靠近φ50mm的支管道一侧1/3 长度范围内开孔间距为1m/个,中间1/3长度范围内为0.6m/个,远离支管道1/3长度范围内为0.4m/个,保证了辅助管道各孔位蒸汽供应量均衡,实现了养护棚内温度增长和环境湿度增长同步,减少了不必要的蒸汽损耗,确保了产品蒸汽养护质量,提高了生产效率,为冬季快速制梁提供了保障。

73.以上所述仅是本发明的优选实施方式,并不用以限制本发明,凡在本发明的精神和原则之内所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。