1.本发明涉及一种特大型海上风电基础钢管桩的建造方法。

背景技术:

2.在经济飞速发展的今天,由于能源供应紧张,世界能源结构正在发生重大的转变,即由矿物能源系统向以可再生能源为基础的可持续能源系统转变,与其他能源相比风能在技术上和成本上都具有较大优势,在许多新型能源中,风能可谓是最理想的新兴能源,因此各种风电场也越来越多,来适应如今能源紧张的局势。

3.在远海风力发电高塔中,管桩是最基础的部件,此类型管桩是目前世界首制吨位最大重达2123t、长度达到127米,施工难度较大,对场地资源和设备资源都是一种考验。为了提高钢管桩的焊接施工的质量,使风电钢管桩在建成后能够安全、平稳地运行,亟待要对钢管桩的建造方式进行完善。

技术实现要素:

4.本发明的目的在于克服现有技术的缺陷而提供一种特大型海上风电基础钢管桩的建造方法,它能减小对场地的限制,避免龙门吊起吊吨位和跨度的限制,使场地资源利能合理分配使用,使场地龙门吊起吊能力和跨度不足的问题得到解决。

5.本发明的目的是这样实现的:一种特大型海上风电基础钢管桩的建造方法,钢管桩由多个筒节拼接而成,每个筒节均由钢板卷制而成;钢管桩上部为直径为d的圆柱形筒体;中上部为直径由小变大的圆锥形筒体,中下部至下部为直径为1.5d的圆柱形筒体;所述钢管桩分成上部大段和下部大段;所述上部大段分成三个分段,即上部一分段、上部二分段和上部三分段;所述下部大段分成六个分段,即下部一分段、下部二分段、下部三分段、下部四分段、下部五分段和下部六分段,其特征在于,所述建造方法包括以下流程:

6.流程一,建造上部大段,并包括以下步骤:

7.步骤一,先在龙门吊下方的轨道上自前至后依次布置两个滚轮架、第一前组对机和第一后组对机,两个滚轮架的底部和第一前组对机的底部各自设置一个第一垫高块上,第一后组对机的底部设置第二垫高块上,第一垫高块的高度大于第二垫高块的高度;接着将上部一分段呈卧式吊到两个滚轮架上,再将上部二分段呈卧式吊到第一前组对机和第一后组对机上;驱动两个滚轮架使上部一分段尾部的筒节的纵缝与上部二分段首部的筒节的纵缝错开,然后控制第一前组对机和第一后组对机顶升或下降,将上部二分段的轴线与上部一分段的轴线调成重合,最后进行上部一分段尾部的筒节与上部二分段首部的筒节的环向合拢缝的焊接作业,形成两个上部分段合拢段;

8.步骤二,在龙门吊下方的轨道上布置第二前组对机和第二后组对机,接着将上部三分段呈卧式吊到第二前组对机和第二后组对机上,再驱动两个滚轮架使上部二分段尾部的筒节的纵缝与上部三分段首部的筒节的纵缝错开,然后控制第二前组对机和第二后组对机顶升或下降,将上部三分段的轴线与两个上部分段合拢段的轴线调成重合,最后进行上

部二分段尾部的筒节与上部三分段首部的筒节之间的环向合拢缝的焊接作业,形成上部大段;

9.步骤三,在两辆并列设置的运输上部大段的轴线模块车上布置三个支撑座,再通过龙门吊将上部大段吊到两辆轴线模块车的三个支撑座上,然后通过两辆轴线模块车将上部大段运至码头;

10.流程二,建造下部大段,并包括以下步骤:

11.步骤一,先在龙门吊下方的轨道上布置两个滚轮架与一个组对机,再将下部一分段呈卧式吊到两个滚轮架上,并将下部二分段呈卧式吊到组对机上,再驱动两个滚轮架使下部一分段尾部的筒节的纵缝与下部二分段首部的筒节的纵缝错开,然后控制组对机顶升或下降,将下部二分段的轴线与下部一分段的轴线调成重合,最后进行下部一分段尾部的筒节与下部二分段首部的筒节的环向合拢缝的焊接作业,形成两个下部分段合拢段;

12.步骤二,先将两个滚轮架均布在目前合拢好后的两个下部分段合拢段下面,并将下部二分段下面的组对机移出给下部三分段合拢使用,再将下部三分段呈卧式吊到组对机上,然后控制组对机顶升或下降,使下部三分段与两个下部分段合拢段的轴线调成重合,最后进行下部二分段尾部的筒节与下部三分段首部的筒节的环向合拢缝的焊接作业,形成三个下部分段合拢段;

13.步骤三,先从下部一分段的前方塞入第三个滚轮架,将三个滚轮架均布在目前合拢好的三个下部分段合拢段下面,并将下部三分段下面的组队机移出给下部四分段合拢使用,再将下部四分段呈卧式吊到组对机上,然后控制组对机顶升或下降,使下部四分段与三个下部分段合拢段的轴线调成重合,最后进行下部三分段尾部的筒节与下部四分段首部的筒节的环向合拢缝的焊接作业,形成四个下部分段合拢段;

14.步骤四,先从下部一分段的前方再塞入第四个滚轮架,将四个滚轮架均布在目前合拢好的四个下部分段合拢段下面,并将下部四分段下面的组对机移出给下部五分段合拢使用,再将下部五分段呈卧式吊到组对机上,然后控制组对机顶升或下降,使下部五分段与四个下部分段合拢段的轴线调成重合,最后进行下部四分段尾部的筒节与下部五分段首部的筒节的环向合拢缝的焊接作业,形成五个下部分段合拢段;

15.步骤五,先将四个滚轮架均布在目前合拢好后的五个下部分段合拢段下面,并将下部五分段下面的组对机移出给下部六分段合拢使用,再将下部六分段吊到组对机上,然后控制组对机顶升或下降,使下部六分段与五个下部分段合拢段的轴线调成重合,最后进行下部五分段尾部的筒节与下部六分段首部的筒节的环向合拢缝的焊接作业,形成下部大段;

16.步骤六,先在两辆并列设置的前轴线模块车上布置两个鞍座,在两辆并列设置的后轴线模块车上也布置两个鞍座,接着用龙门吊拎起下部大段的首部,起吊到一定高度后,把四个滚轮架和组对机移至下部大段的尾部,使下部大段尾部最后一个滚轮架受力,然后两辆前轴线模块车和两辆后轴线模块车进入下部大段的下方,使两辆前轴线模块车上的两个鞍座一一对应地设在下部二分段的中部和下部三分段的中部,并使两辆后轴线模块车上的鞍座一一对应地设在下部四分段的首部和下部五分段的首部,然后龙门吊放下下部大段的首部,最后通过两辆前轴线模块车和两辆后轴线模块车将下部大段运至码头;

17.流程三,上部大段与下部大段合拢,并包括以下步骤:

18.步骤一,在码头地面上圈出大合拢平台,该大合拢平台的长度与钢管桩的长度适配,大合拢平台的宽度与钢管桩的最大直径适配,并在大合拢平台上纵向铺设轨道;

19.步骤二,在大合拢平台的轨道上对应下部六分段的中部布置第一组对机,对应下部五分段的首部布置第二组对机,对应下部四分段的首部布置第三组对机,对应下部二分段的尾部布置第一滚轮架,对应下部一分段的中部布置第二滚轮架;

20.步骤三,先以下部大段的长度为中心,将第一滚轮架和第二滚轮架往前移动到下部一分段的首部,并将第一组对机、第二组对机和第三组对机往后移动到下部六分段的尾部,接着运输下部大段的两辆前轴线模块车和两辆后轴线模块车以平行于轨道的方式进入大合拢平台,再控制两辆前轴线模块车和两辆后轴线模块车缓缓降低高度,直到第一滚轮架和第一组对机接收到下部大段后两辆前轴线模块车和两辆后轴线模块车退出大合拢平台,然后将第二组对机和第三组对机依次往中间移动到指定位置,最后将一辆模块小车以垂直于轨道的方式进入下部一分段的下部,并将下部一分段顶升至高于第二滚轮架的高度,再让第二滚轮架移动到指定位置;

21.步骤四,运输上部大段的轴线模块车横向进入大合拢平台,运输上部大段的轴线模块车根据下部大段的高低来调节上部大段的直线度和环向合拢缝的精度,当上部大段的位置满足合拢要求后,在上部三分段的尾部放置第四组对机,在上部一分段的中布放置第五组对机,再进行上部大段尾部的筒节与下部大段首部的筒节的环向合拢缝的打底焊,完成打底焊后,运输上部大段的轴线模块车退出大合拢平台,然后将第四组对机移动到上部二分段的首部,最后进行上部大段尾部的筒节与下部大段首部的筒节的环向合拢缝的焊接工作,形成整体钢管桩;

22.流程四,钢管桩上船发运,包括以下步骤:

23.步骤一,在下部一分段的下面布置两个模块小车,在下部二分段的下面布置一个模块小车,在下部三分段的下面布置一个模块小车,接着控制四个模块小车顶升,再将第一滚轮架、第二滚轮架、第一组对机、第二组对机、第三组对机、第四组对机和第五组对机退出大合拢平台,并将八个鞍座一一对应地塞入上部一分段的尾部、上部二分段的首部、下部一分段的中部、下部二分段的首部、下部二分段的尾部、下部三分段的尾部、下部四分段的尾部和下部五分段的尾部,再下降四个模块小车,使钢管桩坐落在八个鞍座上,然后四个模块小车再降低高度后退出大合拢平台;

24.步骤二,在位于上部一分段的尾部下面的鞍座的两侧底部和上部二分段的首部下面的鞍座的两侧底部之间各自布置一辆首部轴线模块车;在位于下部一分段的中部下面的鞍座的两侧底部、下部二分段的首部下面的鞍座的两侧底部、下部二分段的尾部下面的鞍座的两侧底部、下部三分段的尾部下面的鞍座的两侧底部之间各自布置一辆中部轴线模块车;在位于下部四分段的尾部下面的鞍座的两侧底部和下部五分段的尾部下面的鞍座的两侧底部之间各自布置一辆尾部轴线模块车,两辆首部轴线模块车、两辆中部轴线模块车和两辆尾部轴线模块车同时顶升,使八个鞍座离开地面,两辆首部轴线模块车、两辆中部轴线模块车和两辆尾部轴线模块车同时开动将钢管桩连同八个鞍座一起上船。

25.上述的特大型海上风电基础钢管桩的建造方法,其中,进行流程四的步骤一时,采用的鞍座包括底座、左圆弧止挡块、右圆弧止挡块和两块防摇挡铁;所述底座包括下底座和固定在下底座的顶面上的承重梁而呈t形;所述左圆弧止挡块和右圆弧止挡块通过螺栓对

称地安装在所述底座的承重梁的顶面上;两块防摇挡铁对称地安装在左圆弧止挡块的圆弧面上和右圆弧止挡块的圆弧面上;当四个模块小车到达顶升高度后,把八个鞍座的左圆弧止挡块或右圆弧止挡块拆掉,待钢管桩落到八个鞍座上后再将左圆弧止挡块或右圆弧止挡块装到底座的承重梁的顶面上。

26.上述的特大型海上风电基础钢管桩的建造方法,其中,进行流程四的步骤一时,四个模块小车的顶面上均设置模块小车垫高块。

27.本发明的特大型海上风电基础钢管桩的建造方法具有以下特点:

28.1)在进行上部二分段和上部三分段,即两个圆锥段合拢时,由于是在滚轮架和组对机上采用卧式合拢,现场会出现诸多因素的影响,比如:地面不平整,工装使用不规范等等,往往会使圆锥段合拢时出现直线度不平整,这时候就需要通过组队机的顶升行程来慢慢调整,确保圆锥段筒节的直线度和接口尺寸能满足要求。

29.2)下部大段合拢好后,总重量达到了1425t,已经超出了龙门吊的使用极限,为了能让下部大段顺利运送到码头,先用龙门吊吊起下部大段的首部,起吊到一定高度,把滚轮架与组对机移至下部大段的尾部,使下部大段的尾部最后一个滚轮架受力,然后用将下部大段的两辆前轴线模块车和两辆后轴线模块车进入支撑下部大段的下方,最后放下下部大段,再用两辆前轴线模块车和两辆后轴线模块车平移到大合拢平台;

30.3)合拢好后的上部大段圆锥段已经占了整个大段的二分之一,所以在轴线模块车的选择上和支撑座的摆放位置也有严格的要求,首先要算出上部大段的总重量来配置轴线模块车,既保证了模块小车的顶升能力,又避免了资源浪费,另外支撑座的位置也要根据生产现有的物资进行合理布置,这样更利于轴线模块车稳定的进行托运。

31.4)设计了一款可拆卸鞍座,鞍座上部的两侧圆弧止挡为可拆卸式的,用螺栓连接,可满足多种直径的筒体,并且在圆弧止挡内侧增加了一对防摇挡铁,不仅可以方便筒体的落架,还可以防止由于筒体尾部直径大、筒体首部直径小而导致的筒体落架以后在运输途中不稳定的现象。

32.5)采用跨间内分段制造小合拢,跨间外再对独立的大分段进行中合拢和大合拢的装配,减小跨间场地空间大小对管桩作业造成的限制,它能不受跨间起重能力的限制,跨间空间大小的限制,从而更加合理的使用厂内资源,大大降低了企业的用工成本。

附图说明

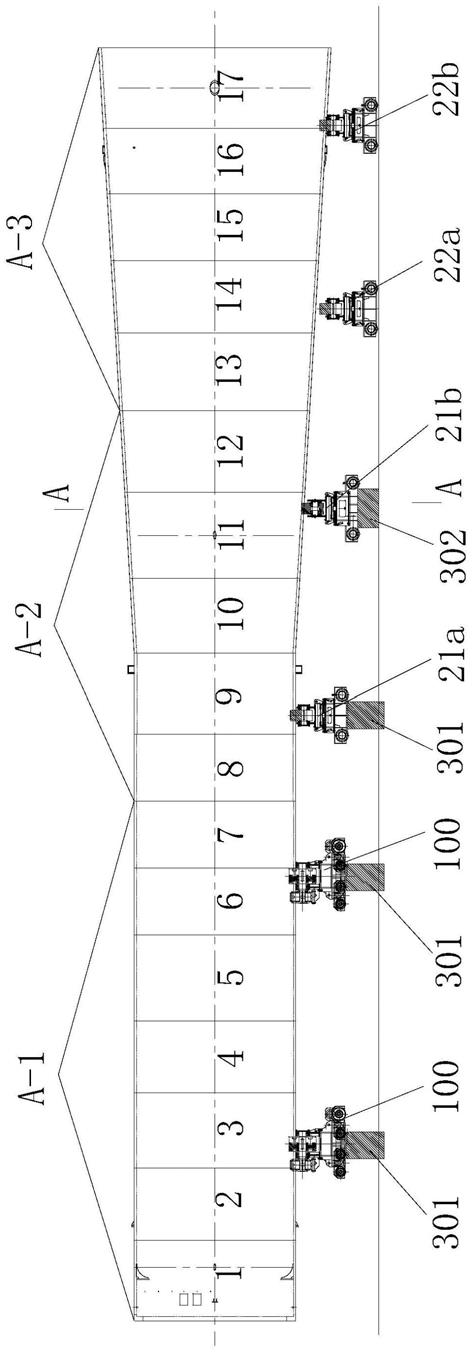

33.图1是完成本发明的钢管桩的建造方法的流程一的步骤二后的状态图;

34.图1a是图1中的a-a向视图;

35.图2是完成本发明的钢管桩的建造方法的流程一的步骤三后的状态图;

36.图2a是图2中的b-b向视图;

37.图3是完成本发明的钢管桩的建造方法的流程二的步骤五后的状态图;

38.图3a是图3中的c-c向视图;

39.图4是完成本发明的钢管桩的建造方法的流程二的步骤六后的状态图;

40.图4a是图4中的d-d向视图;

41.图5是完成本发明的钢管桩的建造方法的流程三的步骤四后的状态图;

42.图6是进行本发明的钢管桩的建造方法的流程四的步骤一时采用的鞍座的结构示

2尾部的第十二筒节12的纵缝与上部三分段a-3首部的第十三筒节13的纵缝错开,然后控制第二前组对机22a上部和第二后组对机22b下部顶升或下降,将上部三分段a-3的轴线与两个上部分段合拢段的轴线调成重合,最后进行上部二分段a-2尾部的第十二筒节12与上部三分段a-3首部的第十三筒节13之间的环向合拢缝的焊接作业,形成上部大段900a(见图1和图1a);

52.步骤三,在两辆并列设置的运输上部大段900a的轴线模块车500上布置三个支撑座600,三个支撑座600的下面均设有支撑座垫高块601,再通过龙门吊将上部大段a吊到两辆轴线模块车500的三个支撑座600上,即将上部大段a的第六筒节6与第七筒节7的拼接处、第九筒节9的中部和第十二筒节12的后部一一对应地坐落在三个支撑座600上,然后通过两辆轴线模块车500将上部大段900a运至码头(见图2和图2a)。

53.流程二,建造下部大段900b,并包括以下步骤:

54.步骤一,先在龙门吊下方的轨道上布置两个滚轮架100与一个组对机200,再将下部一分段b-1呈卧式吊到两个滚轮架100上,并将下部二分段b-2呈卧式吊到组对机200上,再驱动两个滚轮架100使下部一分段b-1尾部的第二十二筒节22的纵缝与下部二分段b-2首部的第二十三筒节23的纵缝错开,然后控制组对机200顶升或下降,将下部二分段b-2的轴线与下部一分段b-1的轴线调成重合,最后进行下部一分段b-1尾部的第二十二筒节22与下部二分段b-2首部的第二十三筒节23的环向合拢缝的焊接作业,形成两个下部分段合拢段;

55.步骤二,先将两个滚轮架100均布在目前合拢好后的两个下部分段合拢段下面,并将下部二分段b-2下面的组对机移出给下部三分段b-3合拢使用,再将下部三分段b-3呈卧式吊到组对机200上,然后控制组对机200顶升或下降,使下部三分段b-3与两个下部分段合拢段的轴线调成重合,最后进行下部二分段b-2尾部的第二十七筒节27与下部三分段b-3首部的第二十八筒节28的环向合拢缝的焊接作业,形成三个下部分段合拢段;

56.步骤三,先从下部一分段b-1的前方塞入第三个滚轮架100,将三个滚轮架100均布在目前合拢好的三个下部分段合拢段下面,并将下部三分段b-3下面的组队机200移出给下部四分段b-4合拢使用,再将下部四分段b-4呈卧式吊到组对机200上,然后控制组对机200顶升或下降,使下部四分段b-4与三个下部分段合拢段的轴线调成重合,最后进行下部三分段b-3尾部的第三十二筒节32与下部四分段b-4首部的第三十三筒节33的环向合拢缝的焊接作业,形成四个下部分段合拢段;

57.步骤四,先从下部一分段b-1的前方塞入第四个滚轮架100,将四个滚轮架100均布在目前合拢好的四个下部分段合拢段下面,并将下部四分段b-4下面的组对机200移出给下部五分段b-5合拢使用,再将下部五分段b-5呈卧式吊到组对机200上,然后控制组对机200顶升或下降,使下部五分段b-5与四个下部分段合拢段的轴线调成重合,最后进行下部四分段b-4尾部的第三十七筒节37与下部五分段b-5首部的第三十八筒节38的环向合拢缝的焊接作业,形成五个下部分段合拢段;

58.步骤五,先将四个滚轮架100均布在目前合拢好后的五个下部分段合拢段下面,并将下部五分段b-5下面的组对机200移出给下部六分段b-6合拢使用,再将下部六分段b-6吊到组对机200上,然后控制组对机200顶升或下降,使下部六分段b-6与五个下部分段合拢段的轴线调成重合,最后进行下部五分段b-5尾部的第四十一筒节41与下部六分段b-6首部的第四十二筒节42的环向合拢缝的焊接作业,形成下部大段900b(见图3和图3a);

59.步骤六,下部大段900b合拢好后,总重量达到了1425t,已经超出了龙门吊的使用极限,为了能让下部大段900b顺利运送到码头,先在两辆并列设置的前轴线模块车501上布置两个鞍座700,在两辆并列设置的后轴线模块车502上也布置两个鞍座700,接着用龙门吊拎起下部大段900b的首部,起吊到一定高度后,把四个滚轮架100和组对机200移至下部大段900b的尾部,使下部大段900b尾部的最后一个滚轮架100受力,然后两辆前轴线模块车501和两辆后轴线模块车502进入下部大段b的下方,使两辆前轴线模块车501上的两个鞍座700一一对应地设在下部二分段b-2的中部(对应第二十五筒节25的首部)和下部三分段b-3的中部(对应第三十筒节30的中部),并使两辆后轴线模块车502上的鞍座700一一对应地设在下部四分段b-4的首部(对应第三十三筒节33与第三十四筒节34的拼接处)和下部五分段b-5的首部(对应第三十八筒节38的尾部),然后龙门吊放下下部大段900b的首部,最后通过两辆前轴线模块车501和两辆后轴线模块车502将下部大段900b运至码头(见图4和图4a);

60.流程三,上部大段900a与下部大段900b合拢,并包括以下步骤:

61.步骤一,在码头地面上圈出大合拢平台,该大合拢平台的长度与钢管桩的长度适配,大合拢平台的宽度与钢管桩的最大直径适配,并在大合拢平台上纵向铺设轨道;

62.步骤二,在大合拢平台的轨道上对应下部六分段b-6的中部(对应第四十三筒节43的尾部)布置第一组对机201,对应下部五分段b-5的首部(对应第三十八筒节38的尾部)布置第二组对机202,对应下部四分段b-4的首部(对应第三十三筒节33的述部)布置第三组对机203,对应下部二分段b-2的尾部(对应第二十七筒节27的首部)布置第一滚轮架101,对应下部一分段b-1的中部(对应第二十筒节20的尾部)布置第二滚轮架102;

63.步骤三,先将第一滚轮架101和第二滚轮架102往前移动到下部一分段b-1的首部,并将第一组对机201、第二组对机202和第三组对机203往后移动到下部六分段b-6的尾部,接着运输下部大段900b的两辆前轴线模块车501和两辆后轴线模块车502以平行于轨道的方式进入大合拢平台,再控制两辆前轴线模块车501和两辆后轴线模块车502缓缓降低高度,直到第一滚轮架101和第一组对机201接收到下部大段900b后两辆前轴线模块车501和两辆后轴线模块车502退出大合拢平台,然后将第二组对机202和第三组对机203依次往中间移动到指定位置,最后将一辆模块小车以垂直于轨道的方式进入下部一分段b-1的下部,并将下部一分段b-1顶升至高于第二滚轮架102的高度,再让第二滚轮架102移动到指定位置;

64.步骤四,运输上部大段900a的两辆轴线模块车500横向进入大合拢平台,运输上部大段900a的轴线模块车500根据下部大段900b的高低来调节上部大段900a的直线度和环向合拢缝的精度,当上部大段900a的位置满足合拢要求后,在上部三分段a-3的尾部放置第四组对机204,在上部一分段a-1的中布放置第五组对机205,再进行上部大段900a的第十七筒节17与下部大段900b的第十八筒节18的环向合拢缝的打底焊,完成打底焊后,运输上部大段900a的轴线模块车500退出大合拢平台,然后将第四组对机204移动到上部二分段a-2的首部,最后进行第十七筒节17与第十八筒节18的环向合拢缝的焊接工作,形成整体钢管桩900(见图5)。

65.流程四,钢管桩900上船发运,包括以下步骤:

66.步骤一,在下部一分段b-1的下面布置两个模块小车800,在下部二分段b-2的下面布置一个模块小车800,在下部三分段b-3的下面布置一个模块小车800,四个模块小车800

的顶面上均放置模块小车垫高块801,接着控制四个模块小车800顶升,再将第一滚轮架101、第二滚轮架102、第一组对机201、第二组对机202、第三组对机203、第四组对机204和第五组对机205退出大合拢平台,并将八个鞍座700一一对应地塞入上部一分段a-1的尾部、上部二分段a-2的首部、下部一分段b-1的中部、下部二分段b-2的首部、下部二分段b-2的尾部、下部三分段b-3的尾部、下部四分段b-4的尾部和下部五分段b-5的尾部;

67.鞍座700包括底座701、左圆弧止挡块702、右圆弧止挡块703和两块防摇挡铁704;其中底座701包括下底座和固定在下底座的顶面上的承重梁而呈t形;左圆弧止挡块702和右圆弧止挡块703通过螺栓对称地安装在底座的承重梁的顶面上;两块防摇挡铁704对称地安装在左圆弧止挡块702的圆弧面上和右圆弧止挡块703的圆弧面上(见图6);

68.八个鞍座700塞入前,把左圆弧止挡块702拆掉(鞍座700从钢管桩900的右侧塞入时)或右圆弧止挡块703拆掉(鞍座700从钢管桩900的左侧塞入时),再下降四个模块小车800,使钢管桩900坐落在八个鞍座700上,然后将八个鞍座700的左圆弧止挡块702或右圆弧止挡块703装到底座701的承重梁的顶面上,最后四个模块小车800再降低高度后退出大合拢平台(见图7);

69.步骤二,在位于上部一分段a-1的尾部下面的鞍座700的两侧底部和上部二分段a-2的首部下面的鞍座700的两侧底部之间各自布置一辆首部轴线模块车503;在位于下部一分段b-1的中部下面的鞍座700的两侧底部、下部二分段b-2的首部下面的鞍座700的两侧底部、下部二分段b-2的尾部下面的鞍座700的两侧底部、下部三分段b-3的尾部下面的鞍座700的两侧底部之间各自布置一辆中部轴线模块车504;在位于下部四分段b-4的尾部下面的鞍座700的两侧底部和下部五分段b-5的尾部下面的鞍座700的两侧底部之间各自布置一辆尾部轴线模块车505,两辆首部轴线模块车503、两辆中部轴线模块车504和两辆尾部轴线模块车505同时顶升,使八个鞍座700离开地面,两辆首部轴线模块车503、两辆中部轴线模块车504和两辆尾部轴线模块车505同时开动将钢管桩900连同八个鞍座700一起上船(见图8和图8a)。

70.以上实施例仅供说明本发明之用,而非对本发明的限制,有关技术领域的技术人员,在不脱离本发明的精神和范围的情况下,还可以作出各种变换或变型,因此所有等同的技术方案也应该属于本发明的范畴,应由各权利要求所限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。