1.本发明涉及建筑辅助设备领域,尤其涉及一种建筑防护平台自动化生产、翻新方法。

背景技术:

2.建筑防护平台也称为爬架,是一种新型的脚手架。建筑防护平台主要应用于高层剪力墙式楼盘,它能沿着建筑物往上攀升或下降。建筑防护平台主要由踏板、导轨、防护网片、附墙支座等零部件构成。现有专利文献如公开号cn113123624a,名称为一种爬架网片及其生产方法等对建筑防护平台零部件的生产工艺做了介绍。建筑防护平台可以重复使用,当一个项目施工完毕后,拆卸下来的零部件可以应用于下一个施工项目。但同时各个零部件都具有使用寿命,现有建筑防护平台的零部件重复使用时只是简单的翻新,并未考虑其使用寿命,构成安全隐患。

技术实现要素:

3.发明目的:为了克服现有技术中存在的不足,本发明提供一种建筑防护平台自动化生产、翻新方法。

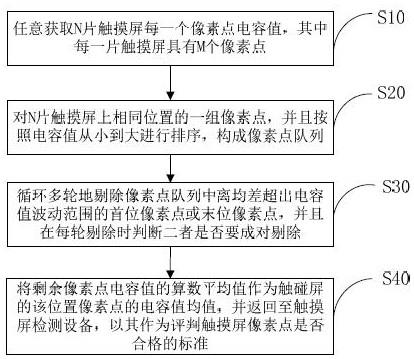

4.技术方案:为实现上述目的,本发明的一种建筑防护平台自动化生产、翻新方法,包括以下步骤:(1)设计配模:设计人员根据项目需求,利用计算机技术精细化配模、建立bim系统,形成3d效果图,并做出设计优化处理;(2)数据匹配:配模设计完成后生成产品的各零部件清单,并匹配出云仓储原材料库中现有的原材料,生成原材料购置计划及生产加工计划;(3)锯切:根据建筑防护平台的设计需要将原材料锯切成相应长度段;(4)打码:将标识码标记至每个锯切成段的型材上,系统识别标识码可以显示该段型材的加工工艺参数和项目信息参数;(5)成型:将打码完成的型材成型处理,成型工艺至少包括冲孔、焊接、分类打包;(6)使用:将成型后的零部件运至工地,并搭建成建筑防护平台;(7)翻新:项目施工完毕,将建筑防护平台拆解成零部件并返厂清灰;(8)信息录入:通过识别标识码将返厂的建筑防护平台零部件分类处理,并将含有标识码的零部件信息录入云仓储数据库;(9)重新设计配模:设计人员根据新项目需求,利用计算机技术精细化配模、建立bim系统,形成3d效果图,并做出设计优化处理;(10)重新数据匹配:设计配模完成后根据零部件来源,利用计算机技术分成翻新零部件出库清单和生产零部件加工清单;其中,翻新零部件出库清单中的零部件均为记录在云仓储中的翻新部件,生产零部件加工清单中的零部件是为配合新项目需要新生产的零部件;

(11)重新赋值并进行表面处理:根据步骤(10)中的翻新部件出库清单,匹配出翻新零部件,通过识别翻新零部件的标识码,将新项目信息添加至标识码中:将翻新部件的表面喷涂并分类打包;(12)新零部件生产:根据步骤(10)中的生产零部件加工清单,重复步骤 (3)、(4)和(5);(13)重复步骤(6)~(12)实现建筑防护平台零部件的重复利用。

5.进一步地,所述标识码记载的信息至少包括该型材的加工路线、加工参数、项目名称、楼层、设计师代码。

6.进一步地,自动化生产系统通过读取识别码,加工设备终端会显示其加工路线以及各工序加工工艺参数,所述加工工艺参数可人为设定或自动化生产系统设定、人为确认。

7.进一步地,步骤(3)中,当原材料长度大于1800mm时,锯切误差允许范围为-0.75~0.75mm;当原材料长度小于等于1800mm时,锯切误差允许范围为-0.5~0.5mm;并要求下料形状规整,锯切面整齐无毛刺。

8.本发明的一种建筑防护平台自动化生产、翻新方法,至少具有以下技术效果:(1)本发明在建筑防护平台每个型材类零部件上均设置有标记码,从而能够记录该型材从生产到报废整个生命周期内的加工工艺信息、应用项目信息等,形成信息流,便于零部件的整档归合;同时,设计人员也能够根据标记码中的项目信息判断该零部件的使用次数以及使用时间,进而使设计人员在重新使用该零部件时决定是否需要进行强度校核等,消除安全隐患;(2)由于型材类零部件上的标识码记录了加工工艺信息,即加工工艺路线和工艺参数,能够促进型材类零部件实现自动化生产,进而提高生产效率,降低生产成本。

具体实施方式

9.以下结合本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

10.一种建筑防护平台自动化生产、翻新方法,包括以下步骤:(1)设计配模:设计人员根据项目需求,按照甲方提供的建筑结构图纸进行图纸深化设计,在建筑防护平台设计生产自动化系统中分解图审和图纸闭合,并进行建筑防护平台的配模设计;随后利用计算机技术精细化配模、建立bim系统,形成3d效果图,并做出设计优化处理;(2)数据匹配:配模设计完成后生成产品的各零部件清单,并匹配出云仓储原材料库中现有的原材料生成生产加工计划,云仓储原材料库中原材料不足时,生成原材料购置计划补充原材料;购置的原材料可以是挤压完成的型材,也可以是铝棒,本实施例中的原材料为铝棒,因此,需要将铝棒首先挤压成型,具体的挤压工艺步骤为:(a1)铝棒加热:将铝棒加热至490℃;(a2)模具加热:模具加热时温度具体为平模430℃、分流模450℃,模具在炉内加热时间不超过10h;(a3)挤压;(a4)在线淬火:将挤压成型的铝合金从520度降至204度临界冷却温度范围,最小

冷却速度为180℃/ min,水冷,其大断面淬火冷却速度为549℃/min;(a5)拉伸校正;(a6)时效处理:时效升温速度为3℃/min,保温温度为1180℃,保温时长7h。

11.(3)锯切:根据建筑防护平台的设计需要将成型的原材料锯切成相应长度段;锯切时应注意,当原材料长度大于1800mm时,锯切误差允许范围为-0.75~0.75mm;当原材料长度小于等于1800mm时,锯切误差允许范围为-0.5~0.5mm;并要求下料形状规整,锯切面整齐无毛刺。

12.(4)打码:将标识码标记至每个锯切成段的型材上,该标识码可以是二维码、条形码或者数字码等,设计人员可以将该段型材零部件的加工工艺参数和项目信息参数赋值至所述标识码中,其中加工工艺参数包括加工路线、加工参数(如冲孔大小、焊接要求)等,项目信息参数包括项目名称、楼层、设计师代码等;系统通过读取识别码,加工设备终端会显示其加工路线以及各工序加工工艺参数。

13.(5)成型:将打码完成的型材做成型处理,成型工艺包括冲孔、焊接、分类打包;(6)使用:将成型后的零部件、包括外购件等在内的其他零部件一起运至工地,并搭建成建筑防护平台,至此各零部件第一次应用于建筑防护平台中;(7)翻新:项目施工完毕,将建筑防护平台拆解成零部件并返厂清灰;(8)信息录入:筛选出带有标识码的零部件,通过识别标识码将返厂的零部件分类处理,并将含有标识码的零部件信息录入云仓储数据库;(9)重新设计配模:设计人员根据新项目需求,按照甲方提供的建筑结构图纸进行图纸深化设计,在建筑防护平台设计生产自动化系统中分解图审和图纸闭合,并进行建筑防护平台的配模设计;随后利用计算机技术精细化配模、建立bim系统,形成3d效果图,并做出设计优化处理;利用计算机技术精细化配模、建立bim系统,形成3d效果图,并做出设计优化处理;(10)重新数据匹配:设计配模完成后根据零部件来源,利用计算机技术分成翻新零部件出库清单和生产零部件加工清单;其中,翻新零部件出库清单中的零部件均为记录在云仓储中的翻新部件,生产零部件加工清单中的零部件是为配合新项目需要新生产的零部件;(11)重新赋值并进行表面处理:根据步骤(10)中的翻新部件出库清单,匹配出翻新零部件,通过识别翻新零部件的标识码,将新项目信息添加至标识码中;将翻新部件的表面喷涂并分类打包;(12)新零部件生产:根据步骤(10)中的生产零部件加工清单,重复步骤 (3)、(4)和(5);(13)重复步骤(6)~(12)实现建筑防护平台零部件的重复利用直至零部件报废。

14.需要设计人员注意地是,设计人员在进行步骤(11)时,需要根据标识码内的信息检查该零部件的使用情况,如果该零部件使用次数过多时,需要对其进行校核以消除安全隐患。

15.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。