1.本发明涉及催化剂强度测量领域,具体地涉及一种催化剂强度的测量装置,并且涉及一种喷嘴,还涉及一种喷嘴组件。

背景技术:

2.立足于国内“富煤、贫油、少气”能源国情,大力发展煤化工技术,既是煤炭清洁利用的重要方向,又能缓解液态燃料供需矛盾,具有重要的战略意义。煤间接液化技术由于其运行条件相对温和、适用条件广、技术相对成熟等优点,是国内外投资建设的热点项目。目前国内外化工设备的主要发展趋势是规模化、集约化,这对催化剂的运行环境,尤其是催化剂强度提出了严峻考验。此外开发催化剂强度测试装置还有重要的应用,比如在催化裂化、甲醇制烯烃、费托合成等领域都需要测量催化剂的强度,所以真实再现催化剂的运行条件并进行其强度测量具有较重要的意义。

3.对于固态的催化剂颗粒来说,需要模拟其在反应过程中的碰撞、磨损,随后测量磨损后催化剂颗粒的粒度变化,从而得出其强度。为了在测量装置中碰撞、磨损催化剂颗粒,需要为催化剂颗粒提供动力,使得催化剂颗粒产生速度,以与流体或在催化剂颗粒之间产生碰撞、磨损。

4.现有技术中,需要使用动力设备来为催化剂颗粒提供动力,例如通过压力泵为催化剂颗粒和流体的混合物加压(混合物流过泵本体),以形成喷射液流,或者通过搅拌设备搅拌催化剂颗粒,这样的方式都会导致催化剂颗粒与动力设备发生碰撞、磨损,这种碰撞、磨损同样可以使得催化剂颗粒的粒度发生变化,明显地影响测量结果的准确性。

技术实现要素:

5.本发明的目的是提供一种催化剂强度的测量装置,以解决动力设备为催化剂颗粒提供动力时与催化剂颗粒碰撞、磨损的问题。

6.为了实现上述目的,本发明一方面提供一种催化剂强度的测量装置,其中,所述催化剂强度的测量装置包括用于容纳流体介质和催化剂颗粒的混合物容器、喷嘴、流体连通于所述喷嘴并能够输送流体介质的输送管、设置在所述输送管上的驱动件,所述喷嘴包括主体管和引流管,所述引流管包括在所述主体管中沿流动方向延伸的第一段以及从所述主体管中穿过所述主体管延伸到所述主体管外部的第二段,在所述主体管中,所述第一段所在位置处的通流面积小于其上游和下游的通流面积以形成文丘里喷嘴,从而能够通过所述第二段从所述混合物容器向所述主体管中输送流体介质和催化剂颗粒的混合物。

7.可选择的,所述第一段与所述主体管同轴设置。

8.可选择的,所述引流管的外径为3.5mm-4mm,内径为2mm-3mm,所述主体管的内径为5mm-6mm。

9.可选择的,所述喷嘴设置在所述混合物容器中。

10.可选择的,所述混合物容器中设置有仅一个所述喷嘴,并且所述喷嘴设置为位于

所述流体介质的液面以下。

11.可选择的,所述混合物容器设置有多个所述喷嘴,多个所述喷嘴设置为位于所述流体介质的液面以上,多个所述喷嘴的出口端的朝向彼此交叉以使得喷出的流体介质和催化剂的混合物彼此碰撞。

12.可选择的,多个所述喷嘴成对设置,每对所述喷嘴的出口端彼此相对。

13.可选择的,所述主体管形成为包括两个水平段和一个弯曲段的u型,其中,每对所述喷嘴中,两个所述主体管的进口端相对地连接,所述输送管连通于两个所述主体管的进口端的连接位置。

14.可选择的,所述输送管连通于所述混合物容器。

15.可选择的,所述混合物容器设置有允许所述流体介质穿过且阻挡催化剂颗粒的过滤件,所述输送管能够输送通过所述过滤件流出所述混合物容器的流体介质。

16.可选择的,所述过滤件形成为所述混合物容器的部分侧壁。

17.可选择的,所述混合物容器外部设置有朝向所述过滤件的流体反吹件。

18.可选择的,所述催化剂强度的测量装置还包括容纳所述混合物容器的流体介质容器,所述输送管连通于所述流体介质容器。

19.可选择的,连接于所述驱动件的出口端的所述输送管上旁接有连通于所述混合物容器的底部的旁通管,所述旁通管能够向所述混合物容器的底部输送流体介质以提供混合动力。

20.可选择的,所述旁通管的出口端连接有位于所述混合物容器中的旋流管组件,所述旋流管组件包括多个沿周向延伸并向下倾斜的多个出口管。

21.可选择的,所述混合物容器包括容纳所述喷嘴的上部容器和下部容器,所述上部容器的下端插入所述下部容器的上端。

22.可选择的,所述上部容器包括从上向下依次连接的第一直管段、第一渐缩段和第二直管段,所述下部容器包括从上向下依次连接的第三直管段和第二渐缩段。

23.可选择的,所述第二直管段的下端与所述第三直管段的下端等高。

24.可选择的,所述催化剂强度的测量装置包括与所述上部容器流体连通的稳压容器,所述稳压容器能够调节所述上部容器中的气压以调节所述上部容器中的液面。

25.另外,本发明还提供了一种喷嘴,其中,所述喷嘴包括主体管和引流管,所述引流管包括在所述主体管中沿流动方向延伸的第一段以及从所述主体管中穿过所述主体管延伸到所述主体管外部的第二段,在所述主体管中,所述第一段所在位置处的通流面积小于其上游和下游的通流面积以形成文丘里喷嘴。

26.可选择的,所述第一段与所述主体管同轴设置。

27.可选择的,所述引流管的外径为3.5mm-4mm,内径为2mm-3mm,所述主体管的内径为5mm-6mm。

28.另外,本发明还提供了一种喷嘴组件,其中,所述喷嘴组件包括以上方案所述的多个喷嘴,多个所述喷嘴成对设置,每对所述喷嘴的出口端彼此相对。

29.可选择的,所述主体管形成为包括两个水平段和一个弯曲段的u型,其中,每对所述喷嘴中,两个所述主体管的进口端相对地连接,两个所述主体管的进口端的连接位置能够连通于输送管。

30.通过上述技术方案,应用文丘里喷嘴原理,形成文丘里式喷嘴,催化剂颗粒在不与动力设备接触的情况下被抽吸到喷嘴中,使得催化剂颗粒被赋予动力而形成具有速度的流体流,以允许实现催化剂颗粒的碰撞磨损,避免动力设备与催化剂颗粒的磨损碰撞而影响催化剂强度测量结果,提高了催化剂强度测量的准确性。

附图说明

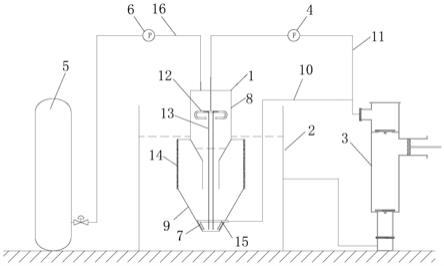

31.图1是本发明实施方式所述的催化剂强度的测量装置结构示意图;

32.图2是本发明实施方式所述的喷嘴的结构示意图;

33.图3是本发明实施方式所述的旋流管组件的俯视图。

34.附图标记说明

35.1-混合物容器,2-流体介质容器,3-驱动件,4-流量计,5-稳压容器,6-压力表,7-出口管,8-上部容器,9-下部容器,10-旁通管,11-输送管,12-主体管,13-引流管,14-过滤件,15-旋流管组件,16-气体管路。

具体实施方式

36.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

37.在本发明中,在未作相反说明的情况下,使用的方位词如“上、下”通常是指在使用状态下的位置关系。

38.本方案提供了一种催化剂强度的测量装置,其中,所述催化剂强度的测量装置包括用于容纳流体介质和催化剂颗粒的混合物容器1、喷嘴、流体连通于所述喷嘴并能够输送流体介质的输送管11、设置在所述输送管11上的驱动件3,所述喷嘴包括主体管12和引流管13,所述引流管13包括在所述主体管12中沿流动方向延伸的第一段以及从所述主体管12中穿过所述主体管12延伸到所述主体管12外部的第二段,在所述主体管12中,所述第一段所在位置处的通流面积小于其上游和下游的通流面积以形成文丘里喷嘴,从而能够通过所述第二段从所述混合物容器1向所述主体管12中输送流体介质和催化剂颗粒的混合物。

39.混合物容器1可以为封闭或开放容器,其可以容纳流体介质和固态的催化剂颗粒,流体介质可以为液体、气体或气液混合物,所述液体可以为水、重质蜡等,特别是用于催化剂所在反应环境的液体。

40.输送管11可以为流体输送用的管件,其上设置有驱动件3,例如往复泵、离心泵等为流体输送提供动力的部件。输送管11的入口端可以连接于容纳有流体介质的容器,其可以连通于混合物容器1或其他可以提供流体介质的容器。输送管11上可以设置流量计4,以控制流体输送的流量。

41.所述喷嘴包括主体管12和引流管13,输送管11可以连接于主体管12的入口端,引流管13至少包括两段,第一段在主体管12内部延伸沿流动方向延伸,即其出口端的朝向与流动方向一致,第二段连接于第一段并延伸穿过主体管12的壁而延伸到外部,第二段的入口端可以设置在混合物容器1的液面以下,以可以吸取流体介质和催化剂颗粒的混合物。参考图1和图2所示,第一段可以大致水平延伸,第二段可以大致竖直延伸。

42.参考图2所示,由于引流管13的第一段设置在主体管12内部,第一段的两端与主体

管12的两端分别存在一定的距离,这使得设置有第一段的主体管12的这一部分的通流面积减小,在第一段的上游位置和下游位置,主体管12的通流面积均大于存在第一段部分的通流面积,从而形成了文丘里喷嘴,这导致主体管12存在第一段的部分的压力较小,主体管12中形成沿流动方向的背压,从而可以允许引流管13从外部吸取流体(包括流体介质和催化剂颗粒)进入到主体管12中,使得流体介质和催化剂颗粒形成具有动力的流体流,从喷嘴中喷出。在这一过程中,催化剂颗粒并没有与动力设备(例如驱动件3,或者是搅拌桨等搅拌结构)相接触,避免催化剂颗粒被动力设备碰撞、磨损,使得催化剂颗粒更多地与流体介质或其他催化剂颗粒碰撞磨损,提高催化剂磨损测量的准确性。

43.在本方案中,应用文丘里喷嘴原理,形成文丘里式喷嘴,可以在催化剂颗粒不与动力设备接触的情况下被抽吸到喷嘴中,使得催化剂颗粒被赋予动力而形成具有速度的流体流,以允许实现催化剂颗粒的碰撞磨损,避免动力设备与催化剂颗粒的磨损碰撞而影响测量结果,提高了催化剂强度测量的准确性。

44.可选择的,所述第一段与所述主体管12同轴设置。第一段大致水平延伸,并且设置在主体管12的中心位置,大致形成中心对称的结构。在其他实施方式中,也可以使得第一段偏心设置,只要可以在主体管12形成通流面积较小的结构(相当于文丘里喷嘴的喉部)即可。

45.可选择的,所述引流管13的外径为3.5mm-4mm,内径为2mm-3mm,所述主体管12的内径为5mm-6mm。主体管12的内径可以为恒定的常数,引流管13的外径和内径也分别为恒定常数,这更便于喷嘴的加工制造;当然,也可以将主体管12的内径设置为存在变化,并且引流管13的外径和内径存在变化,但需要保证第一段所在位置的通流面积小于其上游和下游的通流面积,不能破坏文丘里喷嘴的结构。在其他实施方式中,可以根据需要将引流管13、主体管12设置为其他合适的尺寸。

46.其中,所述喷嘴设置在所述混合物容器1中。主体管12和引流管13均设置在混合物容器1中,主体管12喷出的流体流可以直接落在混合物容器1中。在其他实施方式中,主体管12可以部分地设置在其他容器中,喷出的流体流落在其他容器中,并且可以将其他容器中的流体介质和催化剂颗粒传递返回混合物容器1中。

47.其中,根据本方案的一种实施方式,所述混合物容器1中设置有仅一个所述喷嘴,并且所述喷嘴设置为位于所述流体介质的液面以下。从喷嘴即主体管12喷出的流体流可以直接与混合物容器1中存在的流体介质和催化剂颗粒碰撞、磨损。当然,在存在多个喷嘴的情况下,也可以使得多个喷嘴均位于液面以下。

48.另外,根据本方案的另一种实施方式,所述混合物容器1设置有多个所述喷嘴,多个所述喷嘴设置为位于所述流体介质的液面以上,多个所述喷嘴的出口端的朝向彼此交叉以使得喷出的流体介质和催化剂的混合物彼此碰撞。多个喷嘴的主体管12的出口端的朝向彼此交叉,这使得喷出的流体流可以彼此交叉碰撞,实现催化剂颗粒与流体介质以及催化剂颗粒之间的碰撞磨损。

49.进一步的,多个所述喷嘴成对设置,每对所述喷嘴的出口端彼此相对。每对喷嘴中,主体管12喷出的流体流可以正向碰撞,以最大化碰撞、磨损的强度。

50.其中,所述主体管12形成为包括两个水平段和一个弯曲段的u型,在每对所述喷嘴中,两个所述主体管12的进口端相对地连接,所述输送管11连通于两个所述主体管12的进

口端的连接位置。如图2所示,主体管12为u型,通过弯曲段可以使得两个主体管12的出口端彼此相对,从而允许一对主体管12使用同一个输送管11,简化了整体结构。两个主体管12可以一体地连接,与输送管11大致形成为三通结构,弯曲后的主体管12可以朝向彼此喷出流体流。在其他实施方式中,两个主体管12可以分别由不同的输送管11提供流体介质,两个主体管12设置为直管形式并朝向彼此。

51.其中,所述输送管11连通于所述混合物容器1。输送管11可以从混合物容器1中获取流体介质,以向主体管12中提供流体流,为喷射流体流提供动力。输送管11从混合物容器1中吸取流体介质时,需要对流体进行过滤,避免催化剂颗粒经过驱动件3。过滤件可以设置在输送管11的入口端,也可以设置在输送管11上,或者在混合物容器1上设置过滤件。

52.其中,所述混合物容器1设置有允许所述流体介质穿过且阻挡催化剂颗粒的过滤件14,所述输送管11能够输送通过所述过滤件14流出所述混合物容器1的流体介质。混合物容器1的壁上可以设置过滤件14,从而排出不含催化剂颗粒的流体介质,输送管11可以抽取这些流体介质,通过驱动件3对流体介质加压后而输送到喷嘴的主体管12中。

53.可选择的,所述过滤件14形成为所述混合物容器1的部分侧壁。过滤件14可以为烧结金属板、陶瓷、纤维、高性能渗透膜等材料,其中形成有允许流体介质穿过的微孔,可以阻挡催化剂颗粒而只允许流体介质穿过。在其他实施方式中,过滤件14也可以形成在混合物容器1的底壁、顶壁上。

54.另外,所述混合物容器1外部设置有朝向所述过滤件14的流体反吹件。通过流体反吹件向过滤件14吹送流体,可以避免过滤件14被催化剂颗粒堵塞,吹送的流体可以为与混合物容器1中的流体介质相同的流体。

55.另外,所述催化剂强度的测量装置还包括容纳所述混合物容器1的流体介质容器2,所述输送管11连通于所述流体介质容器2。流体介质容器2可以接收从混合物容器1流出的流体介质,以允许输送管11从其中抽取所需要的流体介质。流体介质容器2可以为封闭或开放的容器,当流体介质为常温常压下的固态物质时,可以为流体介质容器2和/或混合物容器1设置加热件,以使得流体介质保持为液态。

56.此外,连接于所述驱动件3的出口端的所述输送管11上旁接有连通于所述混合物容器1的底部的旁通管10,所述旁通管10能够向所述混合物容器1的底部输送流体介质以提供混合动力。驱动件3的进口端连接有一段与流体介质容器2连通的输送管11,其出口端连接有与喷嘴连通的另一段输送管11,另一段输送管11上旁接有旁通管10,旁通管10可以将从流体介质容器2抽吸的流体介质输送到混合物容器1的底部,通过流体流使得其中底部的催化剂颗粒和流体介质更为充分地混合,避免催化剂颗粒沉淀。

57.进一步的,所述旁通管10的出口端连接有位于所述混合物容器1中的旋流管组件15,所述旋流管组件15包括多个沿周向延伸并向下倾斜的多个出口管7。如图1和图3所示,旋流管组件15设置在混合物容器1的底部,旋流管组件15主要包括多个出口管7,出口管7从上向下倾斜,并且在其下端周向方向上倾斜,从而可以在混合物容器1中形成旋流,使得催化剂颗粒与流体介质充分混合。另外,当混合物容器1的底部形成为渐缩的锥状时,出口管7的下端还径向向内倾斜,以适应锥面结构。多个出口管7通过环形的管连接在一起,并通过旁通管10提供流体流。

58.具体的,所述混合物容器1包括容纳所述喷嘴的上部容器8和下部容器9,所述上部

容器8的下端插入所述下部容器9的上端。具体的,混合物容器1包括上部容器8和下部容器9,上部容器8可以容纳所述喷嘴,其尺寸相对较小,下部容器可以作为容纳流体介质和催化剂颗粒的主体结构,并且其上设置有过滤件14。

59.其中,所述上部容器8包括从上向下依次连接的第一直管段、第一渐缩段和第二直管段,所述下部容器9包括从上向下依次连接的第三直管段和第二渐缩段。如图1所示,喷嘴喷出的催化剂颗粒可以在第一渐缩段的锥形面的作用下逐渐地集中,通过第二直管段引导落在与引流管13的下部;下部容器9的第三直管段上可以设置作为部分侧壁的过滤件14,第二渐缩段可以使得催化剂颗粒被集中在底部,便于通过引流管13抽吸。第三直管段的内径相对较大,可以使催化剂颗粒有效沉积。第一直管段的上端和第三直管段的上端可以分别设置盖板,第二渐缩段的下端可以连接底板,从而使得上部容器8和下部容器9共同围成混合物容器1。

60.此外,所述第二直管段的下端与所述第三直管段的下端等高。也就是说,上部容器8的第二直管段并没有延伸到下部容器9的第二渐缩段中,从第二直管段下落的催化剂颗粒在高度上低于下部容器9的第三直管段后,即可进入到第二渐缩段中,以向底部的中心聚集,同时允许第二直管段中的流体介质可以横向地流动,以较短的路径到达第三直管段的侧壁处,并穿过过滤件14流出到流体介质容器2。在其他实施方式中,上部容器8和下部容器9各个部分可以根据需要设置为其他形式。

61.此外,所述催化剂强度的测量装置包括与所述上部容器8流体连通的稳压容器5,所述稳压容器5能够调节所述上部容器8中的气压以调节所述上部容器8中的液面。上部容器8的上部为密封结构,稳压容器5中存储有压力高于上部容器8中气压的气体,稳压容器5通过气体管路16连通于上部容器8,气体管路16上设置有压力表,可以监测上中容器17液面以上的气压。通过控制稳压容器5向上部容器8中输送气体,可以控制上部容器8中的压力,使得液面可以根据需要变化,例如使得液面没过喷嘴,或者使得液面位于喷嘴以下。

62.本方案的催化剂强度的测量装置中,催化剂颗粒与流体介质形成液流,使得催化剂颗粒与流体介质或其他催化剂颗粒碰撞、磨损,模拟化学反应时的催化剂颗粒的磨损情况,测量催化剂的强度,特别是,可以对比不同的催化剂在同等条件下的磨损情况,以选择强度更好、更为优质的催化剂。

63.以下将说明多个使用本方案的催化剂强度的测量装置的实施例。

64.实施例1:

65.以成对对置喷嘴为例,测量了fcc催化剂-空气体系的催化剂强度,测量过程为:将20g催化剂置于混合物容器中,空气流量为0.5m3/h,运行时间5h,期间手动敲击容器壁以防止催化剂在壁面聚集。实验结束后取样,通过粒度仪测量了磨损前后的粒度分布,发现fcc催化剂平均粒度由76.1μm下降到71.3μm。

66.实施例2:

67.以成对对置喷嘴为例,测量了fcc催化剂-水体系的催化剂强度,测量过程为:将20g催化剂置于混合物容器中,水流量为0.5m3/h,运行时间5h。实验结束后取样,通过粒度仪测量了磨损前后的粒度分布,发现fcc催化剂平均粒度由76.1μm下降到68.6μm。

68.实施例3:

69.以成对对置喷嘴为例,测量了ft催化剂-空气体系的催化剂强度,测量过程为:将

20g催化剂置于混合物容器中,空气流量为0.5m3/h,运行时间5h,期间手动敲击容器壁以防止催化剂在壁面聚集。实验结束后取样,通过粒度仪测量了磨损前后的粒度分布,发现ft催化剂平均粒度由75.4μm下降到67.2μm。

70.实施例4:

71.以成对对置喷嘴为例,测量了ft催化剂-水体系的催化剂强度,测量过程为:将20g催化剂置于混合物容器中,水流量为0.5m3/h,运行时间5h。实验结束后取样,通过粒度仪测量了磨损前后的粒度分布,发现ft催化剂平均粒度由75.4μm下降到57.6μm。

72.上述实施例对比发现,磨损后fcc催化剂的粒度变化要小于ft催化剂,说明fcc催化剂的物理磨损强度优于ft催化剂。通过astm测量体系得到的fcc催化剂磨耗为1~1.2,而ft催化剂磨耗为2.0~3.8,astm测量体系表明fcc催化剂磨耗小于ft催化剂。可见,两者结论相符。本方案的催化剂强度的测量装置可以较为准确地测量对比不同催化剂的强度。

73.另一方面,本方案还提供了一种喷嘴,其中,所述喷嘴包括主体管12和引流管13,所述引流管13包括在所述主体管12中沿流动方向延伸的第一段以及从所述主体管12中穿过所述主体管12延伸到所述主体管12外部的第二段,在所述主体管12中,所述第一段所在位置处的通流面积小于其上游和下游的通流面积以形成文丘里喷嘴。

74.可选择的,所述第一段与所述主体管12同轴设置。第一段大致水平延伸,并且设置在主体管12的中心位置,大致形成中心对称的结构。在其他实施方式中,也可以使得第一段偏心设置,只要可以在主体管12形成通流面积较小的结构(相当于文丘里喷嘴的喉部)即可。

75.可选择的,所述引流管13的外径为3.5mm-4mm,内径为2mm-3mm,所述主体管12的内径为5mm-6mm。主体管12的内径可以为恒定的常数,引流管13的外径和内径也分别为恒定常数,这更便于喷嘴的加工制造;当然,也可以将主体管12的内径设置为存在变化,并且引流管13的外径和内径存在变化,但需要保证第一段所在位置的通流面积小于其上游和下游的通流面积,不能破坏文丘里喷嘴的结构。在其他实施方式中,可以根据需要将引流管13、主体管12设置为其他合适的尺寸。

76.另外,本发明还提供了一种喷嘴组件,其中,所述喷嘴组件包括以上方案所述的多个喷嘴,多个所述喷嘴成对设置,每对所述喷嘴的出口端彼此相对。每对喷嘴中,主体管12喷出的流体流可以正向碰撞,以最大化碰撞、磨损的强度。

77.进一步的,所述主体管12形成为包括两个水平段和一个弯曲段的u型,其中,每对所述喷嘴中,两个所述主体管12的进口端相对地连接,所述输送管11连通于两个所述主体管12的进口端的连接位置。其中,所述主体管12形成为包括两个水平段和一个弯曲段的u型,在每对所述喷嘴中,两个所述主体管12的进口端相对地连接,两个所述主体管12的进口端的连接位置能够连通于输送管。如图2所示,主体管12为u型,通过弯曲段可以使得两个主体管12的出口端彼此相对,从而允许一对主体管12使用同一个输送管11,简化了整体结构。两个主体管12可以一体地连接,与输送管11大致形成为三通结构,弯曲后的主体管12可以朝向彼此喷出流体流。在其他实施方式中,两个主体管12可以分别由不同的输送管11提供流体介质,两个主体管12设置为直管形式并朝向彼此。

78.以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个具体技术

特征以任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。