1.本发明涉及一种数控机床部件能耗分解方法,具体涉及一种基于卡尔曼滤波的数控机床部件能耗分解方法。

背景技术:

2.全球能源需求持续增长,使得与能源效率提升相关的问题更加紧迫。据统计,制造业能源消耗占总能耗的90%以上,机床或加工系统的能耗占制造业能耗的75%以上,而我国机床能源利用率较低,因而提升机床能效对降低能源消耗具有重要意义,其中了解并分解机床部件能源消耗对改进机床整体能效起到关键作用。

3.近年来国内外研究人员针对机床能耗及检测也进行了大量研究。已公开的发明专利“数控机床加工过程机电主传动系统能量效率获取的方法”(201210127826.5)公布了一种数控机床加工过程机电主传动系统能量效率获取的新方法。该方法依据机床加工过程机电主传动系统能量效率数学模型,考虑机床空载功率与转速的关系函数,以及单区间转速机床的附加载荷损耗系数或多区间转速机床附加载荷损耗系数的表格函数,进而通过记录加工过程中机床主传动系统电机输入功率过程数据而从数学模型中计算出机床加工过程机电主传动系统的能量效率。已公开的发明专利“一种机床多能量源的可配置能耗在线监测方法及系统”(201410200886.4),对监测机床多个能量源分别安装功率传感器,通过各功率传感器的电功率数据进行处理,获得多能量源实时电功率值再分析加工过程而得到相应能耗信息,对机床多能量源能耗状态进行实时在线监测。

4.对基于传感器的机床移动部件测量而言,只能评估机床的能量现状,同时该种测量方式需要耗费大量的成本,而为了能对机床能量进行更长远的综合分析,使用固定的、连续的、永久的检测更为适合。

技术实现要素:

5.本发明是为了解决上述问题而进行的,目的在于提供一种基于卡尔曼滤波的数控机床部件能耗分解方法。

6.本发明提供了一种基于卡尔曼滤波的数控机床部件能耗分解方法,具有这样的特征,通过具有电流传感器和电压传感器的信号采集模块、信号调理模块、数据传输卡、计算机以及电源模块的硬件部分和基于labview软件平台的软件部分进行机床能耗的采集分析,包括以下步骤:

7.步骤1,通过电流传感器、电压传感器采集机床的电流和电压并通过数据传输卡传输至计算机,计算得出机床消耗总能耗;

8.步骤2,通过无线通讯对机床plc数据进行采集,得出机床驱动部件功耗以及机床部件开关状态;

9.步骤3,进行机床部件能耗分解,利用经验公式计算出处于开状态的每个机床部件的功率之和以及计算误差,并与机床总功率减去驱动部件功率之差进行比较,结合卡尔曼

方程进行不断更新迭代,与此同时不断更新协方差矩阵,最终分解得到各个机床部件的能耗,其中,信号采集模块采集相应的物理信号,该物理信号包括电流和电压,并将物理信号转成模拟或数字信号后传输至信号调理模块,经过信号调理模块处理后得到清晰完整的信号并直接传输至数据采集卡,再由数据采集卡转换成usb接口信号,该usb接口信号传输至计算机中进行存储,用于进行后续分析,计算机通过基于labview软件平台的软件部分进行采集物理信号的参数设置、数据的波形图显示以及数据存储和处理,参数设置包括物理通道的选择,采样模式、采样率、每通道采样数、输入方式的配置以及采样最大最小值的设置,数据的波形图显示包括功率、电压及电流三个波形图显示界面、采样参数设置显示界面以及采样信号值显示界面,机床部件分解为驱动部件、电气控制部件、辅助部件以及其他能耗部件。

10.在本发明提供的基于卡尔曼滤波的数控机床部件能耗分解方法中,还可以具有这样的特征:其中,驱动部分包括主轴和进给传动系统,电气控制部分包括电控柜,辅助部分包括液压气压系统、照明系统、排屑系统以及冷却润滑系统,液压气压系统包括液压泵和气压泵,排屑系统包括排屑机,照明系统包括照明灯,冷却润滑系统包括抽吸机和冷却润滑泵。

11.在本发明提供的基于卡尔曼滤波的数控机床部件能耗分解方法中,还可以具有这样的特征:其中,步骤2中采集机床plc数据时通过基于opc-ua的采集系统进行,通过映射构建机床opc-ua模型进行编译和实际opc-ua服务,使用时通过查询数据库访问机床历史状态数据,从而获取机床plc数据,得到机床驱动部件功耗以及机床部件开关状态。

12.在本发明提供的基于卡尔曼滤波的数控机床部件能耗分解方法中,还可以具有这样的特征:其中,步骤3中进行机床部件能耗分解过程中,机床总能耗由机床n个机床部件对应能耗构成,将机床处于开状态的各部件能耗作为状态量xi(k)(i=1,2,3...n),将现在的状态量作为上一时刻优化后的最优量,机床的能耗为经验公式给出的预测量,由线性微分方程表示,p(k)为系统的协方差矩阵,公式如下:

13.x(k)=ax(k-1) bu(k) w(k)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

14.p(k)=ap(k-1)a

t

q

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

15.能耗测量值zi(k)(i=1,2,3...n),通过信号采集模块测出,结合机床plc数据得到机床驱动部件功耗以及机床部件开关状态,通过机床总功率减去驱动部件功率得到,能耗测量值表示为

16.z(k)=hx(k) v(k)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

17.通过卡尔曼滤波算法,根据两个高斯分布的融合仍是高斯分布的特性进行迭代,结合预测部分高斯分布(μ0,σ0)=(hx(k),hp(k)h

t

)和测量部分高斯分布(μ1,σ1)=(z(k),r),得到更新后的卡尔曼系数kg'(k),最优化能耗估算值x'(k),更新后的协方差矩阵p'(k),

18.x'(k)=x(k) kg’(k)[z(k)-hx(k)]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0019][0020]

p'(k)=p(k)-kg'(k)hp(k)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0021]

在机床部件能耗分解过程中,保持驱动部件开启,辅助部件每次只开启一个部件,

将其他部件处于关闭状态,通过公式(1)-公式(6)的不断更新迭代,分解得到机床不同部件的不同时刻的最优化能耗,

[0022]

当辅助部件的部件能耗分解完毕,计算得到均方根误差和相对误差:

[0023][0024][0025]

公式(1)-公式(3)中,x(k)是k时刻的系统状态,u(k)是k时刻对系统的控制量,系统无控制量时为0,a和b是系统参数,而z(k)为k时刻的测量值,h为信号采集模块的参数,w(k)和v(k)分别表示预测过程和测量过程的噪声,均为高斯白噪声,且它们的协方差分别是q,r,公式(7)和公式(8)中,p

measure

为功率测量值,p

disaggregated

为功率预测值。

[0026]

发明的作用与效果

[0027]

根据本发明所涉及的基于卡尔曼滤波的数控机床部件能耗分解方法,因为仅需通过电流传感器和电压传感器对机床总能耗进行采集,并根据机床plc数据,通过卡尔曼滤波算法计算后就能分解得到机床各部件的能耗,实现对机床部件进行连续的能量监测,不仅成本低效益高,而且有助于更好的监测机床的能量特性。

附图说明

[0028]

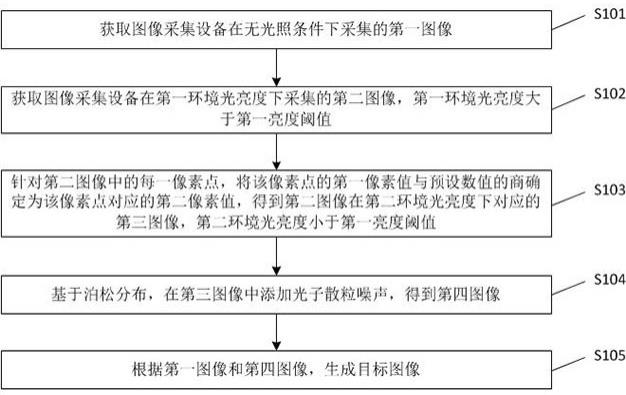

图1是本发明的实施例中的机床能耗采集流程图;

[0029]

图2是本发明的实施例中对机床plc数据的采集和共享示意图;

[0030]

图3是本发明的实施例中的基于卡尔曼滤波的数控机床部件能耗分解方法的流程图。

具体实施方式

[0031]

为了使本发明实现的技术手段与功效易于明白了解,以下结合实施例及附图对本发明作具体阐述。

[0032]

《实施例》

[0033]

本实施例的一种基于卡尔曼滤波的数控机床部件能耗分解方法,通过具有电流传感器和电压传感器的信号采集模块、信号调理模块、数据传输卡、计算机以及电源模块的硬件部分和基于labview软件平台的软件部分进行机床能耗的采集分析,包括以下步骤:

[0034]

本实施例中,硬件部分选用1台ni cdaq-9174、1个ni-9201电压模块、3只功率传感器rs-2131-44、3只电压传感器rs-1331-44d1、3只电流传感器jlb-10vd2y2、1个接线端子板、1条240v 10a电源线、1只电源滤波器及若干导线等。

[0035]

计算机通过基于labview软件平台的软件部分进行采集物理信号的参数设置、数据的波形图显示以及数据存储和处理,

[0036]

参数设置包括物理通道的选择,采样模式、采样率、每通道采样数、输入方式的配置以及采样最大最小值的设置,

[0037]

数据的波形图显示包括功率、电压及电流三个波形图显示界面、采样参数设置显

示界面以及采样信号值显示界面。

[0038]

本实施例中,labview软件平台的数据格式转换程序设计如下:由于tdms写文件的速度快且利于大容量数据的保存,因此通过以二进制方式进行记录的tdms文件来写入vi模块,而tdms文件可以直接由excel打开,再另存为excel格式。

[0039]

步骤1,通过电流传感器、电压传感器采集机床的电流和电压并通过数据传输卡传输至计算机,计算得出机床消耗总能耗。

[0040]

图1是本发明的实施例中的机床能耗采集流程图。

[0041]

如图1所示,信号采集模块采集相应的物理信号,该物理信号包括电流和电压,并将物理信号转成模拟或数字信号后传输至信号调理模块,经过信号调理模块处理后得到清晰完整的信号并直接传输至数据采集卡,再由数据采集卡转换成usb接口信号,该usb接口信号传输至计算机中进行存储,用于进行后续分析。

[0042]

步骤2,通过无线通讯对机床plc数据进行采集,得出机床驱动部件功耗以及机床部件开关状态。

[0043]

图2是本发明的实施例中对机床plc数据的采集和共享示意图。

[0044]

如图2所示,步骤2中采集机床plc数据时通过基于opc-ua的采集系统进行,通过映射构建机床opc-ua模型进行编译和实际opc-ua服务,使用时通过查询数据库访问机床历史状态数据,从而获取机床plc数据,得到机床驱动部件功耗以及机床部件开关状态。

[0045]

本实施中,所述基于opc-ua的采集系统由设备层、数据采集层以及应用层构成,所述数据采集层通过加载和配置插件模板将采集工作分配至各个采集插件中,并统一接收返回数据,并且通过配置xml文档进行采集参数的灵活配置,将所述机床通过属性、方法以及对象三种基本元素构建机床信息模型。

[0046]

步骤3,进行机床部件能耗分解,利用经验公式计算出处于开状态的每个机床部件的功率之和以及计算误差,并与机床总功率减去驱动部件功率之差进行比较,结合卡尔曼方程进行不断更新迭代,与此同时不断更新协方差矩阵,最终分解得到各个机床部件的能耗。

[0047]

机床部件分解为驱动部件、电气控制部件、辅助部件以及其他能耗部件。

[0048]

驱动部分包括主轴和进给传动系统,电气控制部分包括电控柜,辅助部分包括液压气压系统、照明系统、排屑系统以及冷却润滑系统,液压气压系统包括液压泵和气压泵,排屑系统包括排屑机,照明系统包括照明灯,冷却润滑系统包括抽吸机和冷却润滑泵。

[0049]

图3是本发明的实施例中的基于卡尔曼滤波的数控机床部件能耗分解方法的流程图。

[0050]

如图3所示,步骤3中进行机床部件能耗分解过程中,机床总能耗由机床n个机床部件对应能耗构成,将机床处于开状态的各部件能耗作为状态量xi(k)(i=1,2,3...n),将现在的状态量作为上一时刻优化后的最优量,机床的能耗为经验公式给出的预测量,由线性微分方程表示,p(k)为系统的协方差矩阵,公式如下:

[0051]

x(k)=ax(k-1) bu(k) w(k)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0052]

p(k)=ap(k-1)a

t

q

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0053]

能耗测量值zi(k)(i=1,2,3...n),通过信号采集模块测出,结合机床plc数据得到机床驱动部件功耗以及机床部件开关状态,通过机床总功率减去驱动部件功率得到,能

耗测量值表示为

[0054]

z(k)=hx(k) v(k)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0055]

通过卡尔曼滤波算法,根据两个高斯分布的融合仍是高斯分布的特性进行迭代,结合预测部分高斯分布(μ0,σ0)=(hx(k),hp(k)h

t

)和测量部分高斯分布(μ1,σ1)=(z(k),r),得到更新后的卡尔曼系数kg'(k),最优化能耗估算值x'(k),更新后的协方差矩阵p'(k),

[0056]

x'(k)=x(k) kg’(k)[z(k)-hx(k)]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0057][0058]

p'(k)=p(k)-kg'(k)hp(k)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0059]

在机床部件能耗分解过程中,保持驱动部件开启,辅助部件每次只开启一个部件,将其他部件处于关闭状态,通过公式(1)-公式(6)的不断更新迭代,分解得到机床不同部件的不同时刻的最优化能耗,

[0060]

当辅助部件的部件能耗分解完毕,计算得到均方根误差和相对误差:

[0061][0062][0063]

公式(1)-公式(3)中,x(k)是k时刻的系统状态,u(k)是k时刻对系统的控制量,系统无控制量时为0,a和b是系统参数,而z(k)为k时刻的测量值,h为信号采集模块的参数,w(k)和v(k)分别表示预测过程和测量过程的噪声,均为高斯白噪声,且它们的协方差分别是q,r,公式(7)和公式(8)中,p

measure

为功率测量值,p

disaggregated

为功率预测值。

[0064]

实施例的作用与效果

[0065]

根据本实施例所涉及的基于卡尔曼滤波的数控机床部件能耗分解方法,因为仅需通过电流传感器和电压传感器对机床总能耗进行采集,并根据机床plc数据,通过卡尔曼滤波算法计算后就能分解得到机床各部件的能耗,实现对机床部件进行连续的能量监测,不仅成本低效益高,而且有助于更好的监测机床的能量特性。

[0066]

上述实施方式为本发明的优选案例,并不用来限制本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。