1.本技术涉及烘烤设备技术领域,尤其是涉及一种烘干炉。

背景技术:

2.烘干炉是利用燃料经燃烧反应后得到的高温气体与环境中的空气以及水蒸气混合到某设定温度和设定湿度后,将恒温恒湿混合气体通入烘干炉体与被干燥物料相接触,加热并蒸发水分,从而获得干燥的烘干产品。

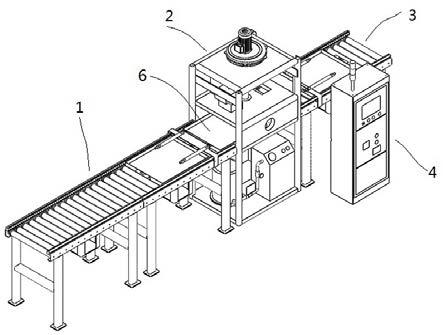

3.在现有的烘干炉工作过程中,烘干流程通常由以下几个步骤组成,附图1表示出了应用该流程的烘干炉之结构示意图:待烘干产品被放置于供料托盘,供料托盘被输送辊1从烘干炉体2的进料口21运至烘干炉体2内以对供料托盘上的待烘干产品进行烘干;经过一段时间的烘烤,产品烘干完成,供料托盘承载产品从烘干炉体2的出料口22被送出,从而完成一批次产品的烘干过程。后续批次的产品按照顺序依上述流程进行烘干。

4.然而应用上述烘干流程的烘干炉存在以下几个问题,烘干自动化程度低,烘干炉体吞吐量有限,这严重影响了批量产品的烘干效率。

技术实现要素:

5.为了提高烘干效率,本技术提供一种烘干炉。

6.本技术提供的一种烘干炉,采用如下的技术方案。

7.一种烘干炉,包括机架以及安装于所述机架的烘干室,该烘干炉还包括:供料机构,用于将竖直堆叠的多个供料托盘依次运送至所述烘干室内,所述供料机构安装于所述机架;提升机构,用于在所述烘干室竖直方向容置多个供料托盘且将供料托盘依次向上进行提升,所述提升机构安装于所述机架且部分提升机构位于所述烘干室内。

8.通过采用上述技术方案,供料机构能够将竖直堆叠的多个供料托盘依次运送至烘干室,提高送料的自动化程度,而不需要人工或者机械臂一个一个将供料托盘放置在输送辊上,再由输送辊将供料托盘运送至烘干室内;而提升机构能够在烘干室内于竖直方向容置多个供料托盘,从而保证烘干室能够一次烘干多个供料托盘上对应的产品,提高该烘干炉的吞吐量,以使得该烘干炉从上述的两个方面提高烘干效率。

9.可选的,所述供料机构包括:供料机台,安装于所述机架,所述供料机台设置有用于传送供料托盘的传送带组;堆叠供料组件,用于堆叠若干层供料托盘并依次将供料托盘放置于所述传送带组,所述堆叠供料组件包括堆叠固定板、堆叠浮动板、堆叠举升电机以及夹持模组,所述堆叠固定板通过供料安装柱固定于供料机台底面,所述堆叠浮动板位于所述堆叠固定板上方且与所述供料安装柱滑移配合;所述堆叠举升电机设置于所述堆叠固定板底面,所述堆叠举升电机驱动所述堆叠浮动板沿着所述供料安装柱上下移动;所述夹持模组设置于所述堆叠浮动板顶面,所述夹持模组具有将多个竖直堆叠的供料托盘放置于所述传送带组上表面

的堆叠运输态以及将多个竖直堆叠的部分供料托盘承载于所述传送带组上方的堆叠等待态;拖料转运组件,用于将所述传送带组上的供料托盘转运至所述烘干室内。

10.通过采用上述技术方案,当夹持模组处于堆叠运输态时,夹持模组将多个竖直堆叠的供料托盘放置于所述传送带组上表面,以使得多个供料托盘在竖直堆叠状态下,最底下的一个供料托盘抵压于传送带组;当夹持模组处于堆叠等待态时,堆叠举升电机驱动堆叠浮动板沿着供料安装柱上下移动,从而使得堆叠浮动板带动设置于堆叠浮动板顶面的夹持模组上下移动。夹持模组将多个竖直堆叠的部分供料托盘承载于传送带组上方,以使得传送带组能够将最底下的供料托盘从多个竖直堆叠的供料托盘中移出,然后通过拖料转运组件将传送带组上的供料托盘转运至烘干室内,从而实现将竖直堆叠的多个供料托盘依次运送至烘干室,提高送料的自动化程度。

11.可选的,所述夹持模组包括两组水平夹持气缸,每一组所述水平夹持气缸的伸缩杆固定设置有夹持安装板,所述夹持安装板的侧边设置有伸出所述传送带组上方的夹持支撑杆,所述夹持支撑杆的顶端设置有用于承托供料托盘的堆叠承托块,所述堆叠承托块位于所述传送带组的上方,所述夹持安装板与所述堆叠浮动板在水平方向滑移配合;当两组所述水平夹持气缸分别驱动所述夹持安装板相互远离,两组所述堆叠承托块之间形成有用于将供料托盘放置于所述传送带组上表面的堆叠运输态;当两组所述水平夹持气缸分别驱动所述夹持安装板相互靠近,所述堆叠浮动板带动所述堆叠承托块上下移动,两组所述堆叠承托块之间形成有用于将供料托盘承载于所述传送带组上方的堆叠等待态。

12.通过采用上述技术方案,两组水平夹持气缸驱动对应的夹持安装板相互靠近或者远离,从而通过夹持安装板带动夹持支撑杆以及堆叠承托块相互靠近或者远离。当两组水平夹持气缸分别驱动夹持安装板相互远离,两组堆叠承托块能够将供料托盘放置于传送带组上表面。当两组水平夹持气缸分别驱动夹持安装板相互靠近,堆叠举升电机驱动堆叠浮动板向上运动,堆叠浮动板带动堆叠承托块向上移动,两组堆叠承托块能够将供料托盘承载于传送带组上方,以使得供料机构能够将竖直堆叠的多个供料托盘依次运送至烘干室,水平夹持气缸与堆叠举升电机相互配合,提高送料的自动化程度。

13.可选的,所述拖料转运组件包括拖料挂架、拖料安装架、水平驱动模组、水平驱动板、竖直驱动气缸以及拖料板,所述拖料挂架通过拖料安装柱固定于所述供料机台底面,所述拖料安装架固定于所述拖料挂架,所述水平驱动板位于所述拖料安装架上方且与所述拖料安装架滑移配合,所述水平驱动模组驱动所述水平驱动板水平往复运动,所述竖直驱动气缸安装于所述水平驱动板上表面,所述拖料板固定于所述竖直驱动气缸的伸缩杆的顶端,所述拖料板具有位于所述传送带组下方的拖料等待态以及将所述传送带组上的供料托盘托起并转运至烘干室内的拖料转运态。

14.通过采用上述技术方案,当拖料板位于传送带组下方时,拖料板与供料托盘处于分离状态,此时拖料板处于拖料等待态;当竖直驱动气缸驱动拖料板向上移动时,水平驱动模组驱动水平驱动板在水平方向上移动,此时拖料板处于拖料转运态,拖料板将供料托盘从传送带组上托起并水平转运至烘干室内,完成自动化上料过程。

15.可选的,所述水平驱动模组包括水平驱动电机、拖料同步带、两个拖料同步轮以及

夹紧块,两个所述拖料同步轮分别位于所述拖料安装架长度方向的相对侧,拖料同步轮与所述拖料安装架转动配合,所述拖料同步带绕设于两个所述拖料同步带并与所述拖料同步带同步啮合,所述水平驱动电机设置于所述拖料安装架底部并驱动所述拖料同步轮转动,所述夹紧块安装于所述水平驱动板,且所述夹紧块与所述水平驱动板夹紧所述拖料同步带。

16.通过采用上述技术方案,夹紧块与水平驱动板将拖料同步带进行夹紧,由于拖料同步轮与拖料安装架转动配合,并且拖料同步带绕设于两个拖料同步带并与拖料同步带同步啮合,当水平驱动电机驱动拖料同步轮转动时,拖料同步轮通过拖料同步带驱动水平驱动板运动,从而实现拖料板在水平方向上自动化运动。

17.可选的,所述提升机构包括:固定承载组件,用于在竖直方向承载供料托盘,所述固定承载组件具有用于容置若干供料托盘的置料空间;提升承载组件,用于将所述固定承载组件内的供料托盘依次向上提升。

18.通过采用上述技术方案,固定承载组件能够在竖直方向承载供料托盘,从而提高该烘干炉的烘干容量,提升承载组件能够将固定承载组件内的供料托盘依次向上进行提升,从而保证烘干室内,供料托盘上的产品能够依次从烘干室内向上转运,从而保证该烘干炉的物料能够流动起来,提高该烘干炉的烘干均匀性。

19.可选的,所述固定承载组件包括:定固定底板,安装于所述机架;定固定顶板,位于所述定固定底板的正上方;定承载杆,用于暂时性承载供料托盘,所述定承载杆竖直设置有两组,每组所述定承载杆的底端与所述定固定底板转动配合,每组所述定承载杆的顶端与所述定固定顶板转动配合;每组所述定承载杆沿长度方向设置有用于承托多个供料托盘的定置料卡齿,两组所述定承载杆之间形成有用于供料托盘通过的提升空间,两组所述定承载杆具有两组所述定置料卡齿相向设置以用于承载供料托盘的定承载态以及两组所述定置料卡齿同向设置以用于供料托盘通过的定避让态;定承载驱动件,用于驱动两组所述定承载杆同步转动,所述定承载驱动件安装于所述定固定底板的下方。

20.通过采用上述技术方案,定置料卡齿能够承托多个供料托盘,两组定承载杆之间形成有用于供料托盘通过的提升空间,定承载驱动件驱动两组所述定承载杆同步转动。当两组定承载杆处于定承载态时,两组定置料卡齿相向设置,两组定置料卡齿之间的距离小于供料托盘的宽度,从而保证两组定置料卡齿之间能够承托多个供料托盘。当两组定承载杆处于定避让态时,两组定置料卡齿同向设置,两组定置料卡齿之间的距离大于供料托盘的宽度,从而保证供料托盘能够从两组定置料卡齿之间通过。

21.可选的,所述提升承载组件包括:动固定底板,滑动设置于所述定固定底板正下方;动固定顶板,滑动设置于所述定固定顶板正上方;动承载杆,用于提升供料托盘,所述动承载杆竖直设置有两组,每组所述动承载杆的底端与所述动固定底板转动配合,每组所述动承载杆的顶端与所述动固定顶板转动配

合;每组所述动承载杆沿长度方向设置有用于承托多个供料托盘的动置料卡齿,两组所述动承载杆之间形成有用于供料托盘通过的提升空间,两组所述动承载杆具有两组所述动置料卡齿相向设置以用于承载供料托盘的动承载态以及两组所述动置料卡齿同向设置以用于避让供料托盘的动避让态;动承载驱动件,用于驱动两组所述动承载杆同步转动,所述动承载驱动件安装于所述动固定底板的下方;提升驱动电机,用于驱动所述动固定底板于竖直方向上下往复运动,所述提升驱动电机固定安装于所述定固定底板的底部;当两组所述动承载杆处于动承载态时,两组所述定承载杆处于定避让态,所述提升驱动电机驱动所述动固定底板于竖直方向向上运动;当两组所述定承载杆处于定承载态时,两组所述动承载杆处于动避让态,所述提升驱动电机驱动所述动固定底板于竖直方向向下运动。

22.通过采用上述技术方案,动置料卡齿能够承托多个供料托盘,两组动承载杆之间形成有用于供料托盘通过的提升空间,动承载驱动件驱动两组所述动承载杆同步转动。当两组动承载杆处于动承载态时,两组动置料卡齿相向设置,两组动置料卡齿之间的距离小于供料托盘的宽度,从而保证两组动置料卡齿之间能够承托多个供料托盘。当两组动承载杆处于动避让态时,两组动置料卡齿同向设置,两组动置料卡齿之间的距离大于供料托盘的宽度,从而保证供料托盘能够从两组动置料卡齿之间通过。当两组动承载杆处于动承载态时,两组定承载杆处于定避让态,提升驱动电机驱动动固定底板于竖直方向向上运动,两组动承载杆将两组定承载杆上的多个供料托盘向上提升。两组定承载杆从定避让态转换到定承载态后,两组动承载杆从动承载态转换到动避让态,并且提升驱动电机驱动动固定底板于竖直方向向下运动,从而带动两组动承载杆回到初始位置,等待进行下一次的提升动作。

23.可选的,每组所述定承载杆设置为两根,两根所述定承载杆位于所述定固定底板长度方向的同一侧;每组所述动承载杆设置为两根,两根所述动承载杆位于所述动固定底板长度方向的同一侧。

24.通过采用上述技术方案,每组定承载杆设置为两根,每组动承载杆设置为两根,且两根定承载杆位于定固定底板长度方向的同一侧,两根动承载杆位于动固定底板长度方向的同一侧,以使得定承载杆和动承载杆在承载供料托盘的过程中具有更好的承载稳定性。

25.可选的,所述定承载驱动件包括定提升同步轮、定提升同步带以及定提升电机,所述定提升同步轮与所述定承载杆的数量相同且一一对应,每一所述定提升同步轮同轴设置于相应一所述定承载杆的底端,所述定提升同步带绕设于四个所述定提升同步轮,所述定提升电机驱动所述定提升同步带带动所述定提升同步轮转动;所述动承载驱动件包括动提升同步轮、动提升同步带以及动提升电机,所述动提升同步轮与所述动承载杆的数量相同且一一对应,每一所述动提升同步轮同轴设置于相应一所述动承载杆的底端,所述动提升同步带绕设于四个所述动提升同步轮,所述动提升电机驱动所述动提升同步带带动所述动提升同步轮转动。

26.通过采用上述技术方案,定提升电机驱动定提升同步带带动定提升同步轮转动,动提升电机驱动动提升同步带带动动提升同步轮转动,由于每一定提升同步轮同轴设置于

相应一定承载杆的底端,每一动提升同步轮同轴设置于相应一动承载杆的底端,从而保证四根定承载杆能够由一个定提升电机进行同步驱动,四根动承载杆能够由一个动提升电机进行同步驱动,提高该提升机构的结构紧凑性以及控制精度。

27.综上所述,本技术包括以下至少一种有益技术效果:1.提高送料的自动化程度。当两组水平夹持气缸分别驱动夹持安装板相互远离,两组堆叠承托块能够将供料托盘放置于传送带组上表面。此时夹持模组处于堆叠运输态,多个供料托盘在竖直堆叠状态下,最底下的一个供料托盘抵压于传送带组;当两组水平夹持气缸分别驱动夹持安装板相互靠近,堆叠举升电机驱动堆叠浮动板向上运动功能,堆叠浮动板带动堆叠承托块向上运动,两组堆叠承托块能够将供料托盘承载于传送带组上方,此时夹持模组处于堆叠等待态,夹持模组将多个竖直堆叠的部分供料托盘承载于传送带组上方,以使得传送带组能够将最底下的供料托盘从多个竖直堆叠的供料托盘中移出,然后通过拖料转运组件将传送带组上的供料托盘转运至烘干室内,水平夹持气缸与堆叠举升电机相互配合,从而实现自动化将竖直堆叠的多个供料托盘依次运送至烘干室。

28.2.提高烘干炉的吞吐量。定承载杆上的定置料卡齿能够承托多个供料托盘,两组定承载杆之间形成有用于供料托盘通过的提升空间。由于定承载杆竖直设置于烘干室内,从而能够在竖直方向上拓展烘干炉的容置空间,提高烘干炉的吞吐量。

29.3.批量产品烘干均匀性更加好。当两组动承载杆处于动承载态时,两组定承载杆处于定避让态,提升驱动电机驱动动固定底板于竖直方向向上运动,两组动承载杆将两组定承载杆上的多个供料托盘向上提升。两组定承载杆从定避让态转换到定承载态后,两组动承载杆从动承载态转换到动避让态,并且提升驱动电机驱动动固定底板于竖直方向向下运动,从而带动两组动承载杆回到初始位置,等待进行下一次的提升动作。定提升电机、动提升电机以及提升驱动电机相互配合,从而保证该烘干炉的物料能够流动起来,提高批量产品烘干均匀性。

附图说明

30.图1是本技术说明书背景技术中烘干炉的结构示意图;图2是本技术实施例中烘干炉的整体结构示意图;图3是本技术实施例中烘干炉隐藏烘干室的结构示意图,主要用于展示提升机构的具体位置;图4是本技术实施例中供料机构的整体结构示意图;图5是本技术实施例中为展示夹持模组两种状态的结构示意图;图6是本技术实施例中拖料转运组件的剖面结构示意图;图7是本技术实施例中为展示拖料板两种状态的结构示意图;图8是本技术实施例中提升机构的整体结构示意图;图9是本技术实施例中为展示定承载杆以及动承载杆一种状态的结构示意图;图10是本技术实施例中为展示定承载杆以及动承载杆另一种状态的结构示意图。

31.附图标记说明:1、输送辊;2、炉体;21、进料口;22、出料口;3、供料托盘;100、机架;110、底座支撑部;120、上料部;130、烘干部;140、下料冷却部;

200、烘干室;300、供料机构;310、供料机台;311、安装座;312、传送带组;3121、供料传送带;3122、同步轴;3123、供料传送电机;313、供料安装柱;314、拖料安装柱;320、堆叠供料组件;321、堆叠固定板;322、堆叠浮动板;3221、堆叠滑移套筒;323、堆叠举升电机;324、夹持模组;3241、水平夹持气缸;3242、夹持安装板;3243、夹持支撑杆;3244、堆叠承托块;330、拖料转运组件;331、拖料挂架;332、拖料安装架;333、水平驱动模组;3331、水平驱动电机;3332、拖料同步带;3333、拖料同步轮;3334、夹紧块;334、水平驱动板;335、竖直驱动气缸;336、拖料板;400、提升机构;410、固定承载组件;411、定固定底板;412、定固定顶板;413、定承载杆;414、定置料卡齿;415、定承载驱动件;4151、定提升同步轮;4152、定提升同步带;4153、定提升电机;420、提升承载组件;421、动固定底板;422、动固定顶板;423、动承载杆;424、动置料卡齿;425、动承载驱动件;4251、动提升同步轮;4252、动提升同步带;4253、动提升电机;426、提升驱动电机;500、下料机构;600、冷却机构。

具体实施方式

32.以下结合附图2-10对本技术作进一步详细说明。

33.本技术实施例公开一种烘干炉。

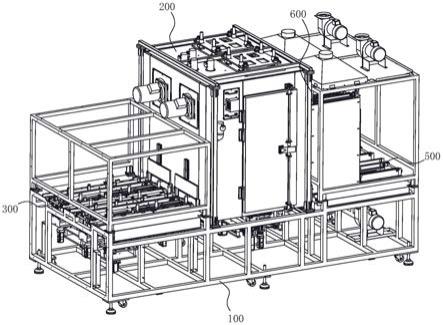

34.参照图2和图3,一种烘干炉,包括机架100、烘干室200、供料机构300、提升机构400、下料机构500、冷却机构600、围设于机架100外周面的设备外壳(图中未示出)以及若干用于承载并转运待烘干产品的供料托盘3(如图4所示)。机架100为该烘干炉其他零部件的安装基础,与该烘干炉电气控制相关的零部件安装于机架100或者设备外壳(图中未示出)。烘干室200为内部存在空腔的长方体箱体设置,烘干室200内壁设置有热流风道,热流风道用于对产品进行烘干。烘干室200具有位于下部的进料口以及位于上部的出料口,进料口位于烘干室200朝向供料机构300所在的一侧,出料口位于烘干室200朝向下料机构500所在的一侧。提升机构400部分位于烘干室200内,供料机构300位于烘干室200的左侧。放置有待烘干产品的供料托盘3被供料机构300水平转运至烘干室200并由提升机构400竖直由下向上逐级进行提升。提升机构400对供料托盘3逐级提升的周期可以按照产品需求进行调整,从而保证产品达到烘干要求且烘干效果均匀。下料机构500位于烘干室200的右侧,产品烘干完成之后,放置有烘干完成产品的供料托盘3被下料机构500从烘干室200内水平转运而出。冷却机构600位于下料机构500的侧面,放置有烘干完成产品的供料托盘3在下料机构500转运的过程中被逐步冷却,从而便于将供料托盘3上的烘干完成产品取下。

35.参照图3,机架100是由45#冷拉方钢焊接组装而成的金属框架,机架100由功能不同划分为底座支撑部110以及均位于底座支撑部110上方的上料部120、烘干部130和下料冷却部140,烘干部130位于上料部120与下料冷却部140之间。其中,底座支撑部110、上料部120、烘干部130和下料冷却部140均为单独焊接的长方体方钢框架,上料部120、烘干部130以及下料冷却部140均与底座支撑部110通过螺栓可拆卸连接。

36.参照图3,供料机构300安装于底座支撑部110的顶部外侧面,供料机构300能够将

竖直堆叠的多个供料托盘3依次运送至烘干室200,提高送料的自动化程度,而不需要人工或者机械臂一个一个将供料托盘3放置在输送辊上,再由输送辊将供料托盘3运送至烘干室200内;烘干室200安装于底座支撑部110的上方且包围烘干部130,提升机构400安装于底座支撑部110顶部外侧面且提升机构400部分位于烘干室200内,提升机构400能够在烘干室200内于竖直方向容置多个供料托盘3,从而保证烘干室200能够一次烘干多个供料托盘3上对应的产品,提高该烘干炉的吞吐量,以使得该烘干炉从上述的两个方面提高烘干效率;下料机构500安装于底座支撑部110顶部外侧面且下料机构500位于下料冷却部140内,冷却机构600安装于下料冷却部140左内侧面。放置有待烘干产品的供料托盘3依次经过供料机构300、提升机构400、下料机构500以及冷却机构600,完成整个烘干以及冷却流程。在本实施例中,烘干炉的供料机构300、提升机构400、下料机构500以及冷却机构600均并排设置有两组,以下为了便于叙述,将供料机构300、提升机构400、下料机构500以及冷却机构600单个分开进行说明。

37.参照图3和图4,供料机构300包括供料机台310、堆叠供料组件320以及拖料转运组件330,供料机台310水平安装于底座支撑部110的顶部外侧面且位于上料部120内,堆叠供料组件320用于堆叠若干层供料托盘3并依次将供料托盘3放置于传送带组312,拖料转运组件330用于将传送带组312上的供料托盘3转运至烘干室200内。供料机台310由两部分长方体状的安装座311构成,两个安装座311之间设置有顶料空间。两个安装座311上分别设置有供料传送带3121,两条供料传送带3121通过同步轴3122进行同轴安装。其中一个安装座311的底部安装有供料传送电机3123,供料传送电机3123驱动同步轴3122进行转动,从而带动两条供料传送带3121进行同步运动。两条供料传送带3121、同步轴3122以及供料传送电机3123共同构成传送带组312,传送带组312用于在供料机台310上将供料托盘3朝向烘干室200所在的一侧进行转运。

38.参照图3和图4,堆叠供料组件320包括堆叠固定板321、堆叠浮动板322、堆叠举升电机323以及夹持模组324。堆叠固定板321大体呈长方体板状设置,堆叠固定板321通过4根供料安装柱313固定于供料机台310底面,4根供料安装柱313分别位于堆叠固定板321的4角。堆叠浮动板322大体呈长方体板状设置,堆叠浮动板322的4角设置有堆叠滑移套筒3221,堆叠浮动板322位于堆叠固定板321上方,且堆叠浮动板3224角的堆叠滑移套筒3221一一对应于供料安装柱313并与供料安装柱313滑移配合。堆叠举升电机323安装于堆叠固定板321的底面,堆叠举升电机323的输出轴同轴连接有滚珠丝杠,堆叠浮动板322的中心位置安装有丝杠螺母,滚珠丝杠与丝杠螺母螺纹配合,以使得堆叠举升电机323驱动堆叠浮动板322沿着供料安装柱313上下移动。

39.参照图4和图5,夹持模组324设置于堆叠浮动板322顶面,夹持模组324包括两组反向设置的水平夹持气缸3241,每一组水平夹持气缸3241的伸缩杆固定设置有夹持安装板3242,每一组夹持安装板3242的侧边设置有2根伸出传送带组312上方的夹持支撑杆3243,每一根夹持支撑杆3243的顶端设置有用于承托供料托盘3的堆叠承托块3244。堆叠承托块3244位于传送带组312的上方,夹持安装板3242与堆叠浮动板322在水平方向通过直线滑轨进行滑移配合。

40.参照图4和图5,当两组水平夹持气缸3241分别驱动夹持安装板3242相互远离,两组堆叠承托块3244之间的距离大于供料托盘3之间的宽度,此时多个竖直堆叠设置的供料

托盘3放置于传送带组312上表面,两组堆叠承托块3244之间形成有用于将供料托盘3放置于传送带组312上表面的堆叠运输态(状态a);当两组水平夹持气缸3241分别驱动夹持安装板3242相互远离,两组堆叠承托块3244之间的距离小于供料托盘3之间的宽度,两组堆叠承托块3244能够位于最底层供料托盘3的上表面,堆叠举升电机323驱动堆叠浮动板322向上运动,堆叠浮动板322带动最底层供料托盘3以上的堆叠承托块3244向上移动,两组堆叠承托块3244之间形成有用于将供料托盘3承载于传送带组312上方的堆叠等待态(状态b)。两组堆叠承托块3244能够将最底层供料托盘3以上的供料托盘3承载于传送带组312上方,以使得供料机构300能够将竖直堆叠的多个供料托盘3依次运送至烘干室200,水平夹持气缸3241与堆叠举升电机323相互配合,提高送料的自动化程度。

41.参照图4和图5,当夹持模组324处于堆叠运输态(状态a)时,夹持模组324将多个竖直堆叠的供料托盘3放置于传送带组312上表面,以使得多个供料托盘3在竖直堆叠状态下,最底下的一个供料托盘3抵压于传送带组312;当夹持模组324处于堆叠等待态(状态b)时,堆叠举升电机323驱动堆叠浮动板322沿着供料安装柱313向上移动,从而使得堆叠浮动板322带动设置于堆叠浮动板322顶面的夹持模组324向上移动。夹持模组324将最底层供料托盘3以上的供料托盘3承载于传送带组312上方,以使得传送带组312能够将最底下的供料托盘3从多个竖直堆叠的供料托盘3中移出,然后通过拖料转运组件330将传送带组312上的供料托盘3转运至烘干室200内,从而实现将竖直堆叠的多个供料托盘3依次运送至烘干室200,提高送料的自动化程度。

42.参照图4和图6,拖料转运组件330包括拖料挂架331、拖料安装架332、水平驱动模组333、水平驱动板334、竖直驱动气缸335以及拖料板336。拖料挂架331设置有两组,分别位于安装座311长度方向的两侧。拖料挂架331大体呈长方体条状设置,拖料挂架331通过拖料安装柱314固定于安装座311底面。拖料挂架331与安装座311之间具有承托空间,拖料安装架332位于承托空间内且固定于拖料挂架331上表面。拖料安装架332由截面为“凹字形”的挤压铝型材制成。水平驱动板334位于拖料安装架332上方且通过水平驱动模组333与拖料安装架332滑移配合,水平驱动模组333驱动水平驱动板334水平往复运动。竖直驱动气缸335安装于水平驱动板334上表面,在本实施例中,竖直驱动气缸335设置为5个,拖料板336固定于竖直驱动气缸335的伸缩杆的顶端,从而增加拖料板336的举升稳定性。

43.具体地,参照图6,水平驱动模组333包括水平驱动电机3331、拖料同步带3332、两个拖料同步轮3333以及夹紧块3334,两个拖料同步轮3333分别位于拖料安装架332长度方向的相对侧,拖料同步轮3333与拖料安装架332转动配合,水平驱动电机3331设置于拖料安装架332底部并驱动拖料同步轮3333转动,拖料同步带3332绕设于两个拖料同步带3332并与拖料同步带3332同步啮合,夹紧块3334安装于水平驱动板334,且夹紧块3334与水平驱动板334夹紧拖料同步带3332,当水平驱动电机3331驱动拖料同步轮3333转动时,拖料同步轮3333通过拖料同步带3332驱动水平驱动板334运动,从而实现拖料板336在水平方向上自动化运动。

44.参照图6和图7,当拖料板336位于传送带组312下方时,拖料板336与供料托盘3处于分离状态,此时拖料板336处于拖料等待态(状态c);当竖直驱动气缸335驱动拖料板336向上移动时,拖料板336将供料托盘3从传送带组312上表面托起,水平驱动模组333驱动水平驱动板334在水平方向上移动,此时拖料板336处于拖料转运态(状态d),拖料板336从两

个安装座311之间的顶料空间升出,将供料托盘3从传送带组312上托起并经过烘干室200的进料口水平转运至烘干室200内,完成自动化上料过程。

45.参照图3和图8,提升机构400包括固定承载组件410和提升承载组件420,固定承载组件410用于在竖直方向承载供料托盘3,且固定承载组件410具有用于容置若干供料托盘3的置料空间,提升承载组件420用于将固定承载组件410内的供料托盘3依次向上提升。提升机构400具有进料方向x,进料方向x由供料机构300朝向烘干炉。

46.具体地,参照图8,固定承载组件410包括定固定底板411、定固定顶板412、4根定承载杆413以及定承载驱动件415。定固定底板411以及定固定顶板412均呈板状设置,定固定底板411安装于底座支撑部110上表面,定固定顶板412位于定固定底板411的正上方。定承载杆413安装于定固定顶板412与定固定顶板412之间,且定承载杆413的底端与定固定底板411转动配合,定承载杆413的顶端与定固定顶板412转动配合。4根定承载杆413沿着进料方向x分为两组,同组的2根定承载杆413旋转方向相反。

47.参照图8,定承载驱动件415安装于定固定底板411的底端,为了保证4根定承载杆413能够同步转动,定承载驱动件415包括定提升同步轮4151、定提升同步带4152以及定提升电机4153,定提升同步轮4151与定承载杆413的数量相同且一一对应,每一定提升同步轮4151同轴设置于相应一定承载杆413的底端,定提升同步带4152绕设于四个定提升同步轮4151,定提升电机4153驱动定提升同步带4152带动定提升同步轮4151转动,从而保证四根定承载杆413能够由一个定提升电机4153进行同步驱动,提高该提升机构400的结构紧凑性以及控制精度。

48.参照图8和图9,每根定承载杆413沿长度方向设置有定置料卡齿414,定置料卡齿414大体呈齿条状设置,定置料卡齿414用于承托多个供料托盘3。两组定承载杆413之间形成有用于供料托盘3通过的提升空间。当两组定置料卡齿414相向设置时,两组定置料卡齿414之间的距离小于供料托盘3的宽度,多个供料托盘3能够承载于两组定置料卡齿414之间,此时两组定承载杆413处于定承载态(状态e);当两组动置料卡齿424同向设置时,两组动置料卡齿424之间的距离大于供料托盘3的宽度,供料托盘3能够从两组动置料卡齿424之间通过,此时两组动承载杆423处于动避让态(状态f)。

49.参照图8,提升承载组件420包括动固定底板421、动固定顶板422、4根动承载杆423以及动承载驱动件425。动固定底板421以及动固定顶板422均呈板状设置,动固定底板421安装于底座支撑部110上表面,动固定顶板422位于动固定底板421的正上方。动承载杆423安装于动固定顶板422与动固定顶板422之间,且动承载杆423的底端与动固定底板421转动配合,动承载杆423的顶端与动固定顶板422转动配合。4根动承载杆423均穿过定固定底板411以及定固定顶板412并与定固定底板411以及定固定顶板412滑移配合。4根动承载杆423沿着进料方向x分为两组,同组的2根动承载杆423旋转方向相反。提升驱动电机426固定安装于定固定底板411的底部,提升驱动电机426的输出轴同轴连接有滚珠丝杠,动固定底板421的中心位置安装有丝杠螺母,滚珠丝杠与丝杠螺母螺纹配合,以使得提升驱动电机426能够驱动动固定底板421于竖直方向上下往复运动。

50.参照图8,动承载驱动件425安装于动固定底板421的底端,为了保证4根动承载杆423能够同步转动,动承载驱动件425包括动提升同步轮4251、动提升同步带4252以及动提升电机4253,动提升同步轮4251与动承载杆423的数量相同且一一对应,每一动提升同步轮

4251同轴设置于相应一动承载杆423的底端,动提升同步带4252绕设于四个动提升同步轮4251,动提升电机4253驱动动提升同步带4252带动动提升同步轮4251转动,从而保证四根动承载杆423能够由一个动提升电机4253进行同步驱动,提高该提升机构400的结构紧凑性以及控制精度。

51.参照图8和图10,每根动承载杆423沿长度方向设置有动置料卡齿424,动置料卡齿424大体呈齿条状设置,动置料卡齿424用于承托多个供料托盘3。两组动承载杆423之间形成有用于供料托盘3通过的提升空间。当两组动置料卡齿424相向设置时,两组动置料卡齿424之间的距离小于供料托盘3的宽度,多个供料托盘3能够承载于两组动置料卡齿424之间,此时两组动承载杆423处于动承载态(状态g);当两组定置料卡齿414同向设置时,两组定置料卡齿414之间的距离大于供料托盘3的宽度,供料托盘3能够从两组定置料卡齿414之间通过,此时两组定承载杆413处于定避让态(状态h)。

52.参照图8和图10,当两组动承载杆423处于动承载态(状态g)时,多个供料托盘3能够承载于两组动置料卡齿424之间。此时两组定承载杆413处于定避让态(状态h),供料托盘3能够从两组定置料卡齿414之间通过。提升驱动电机426驱动动固定底板421于竖直方向向上运动,两组动承载杆423将两组定承载杆413上的多个供料托盘3向上提升。参照图9和图10,两组定承载杆413从定避让态(状态h)转换到定承载态(状态e)后,多个供料托盘3能够承载于两组定置料卡齿414之间。此时两组动承载杆423从动承载态(状态g)转换到动避让态(状态f)。参照图8,提升驱动电机426驱动动固定底板421于竖直方向向下运动,从而带动两组动承载杆423回到初始位置,等待进行下一次的提升动作。定提升电机4153、动提升电机4253以及提升驱动电机426相互配合,从而将烘干室200内的供料托盘3同步向上进行提升,从而保证该烘干炉的物料能够流动起来,提高批量产品烘干均匀性以及烘干室200的吞吐量。

53.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围。其中,相同的零部件用相同的附图标记表示。需要说明的是,上面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。