1.本实用新型属于火箭橇试验技术领域,具体涉及一种适用于弹箭引战系统战斗部高超声速试验的单轨火箭橇,适用于基于单轨橇的高超声速弹箭引战系统火箭橇试验。

背景技术:

2.火箭橇是采用火箭发动机作为动力、沿滑轨运行的大型动态地面试验系统。火箭橇试验能提供高超声速飞行下的运行环境,且具有全尺寸、易观测等优点,已成为与飞行试验、风洞试验同等重要的试验测试手段。单轨火箭橇使用一根滑轨,因其结构简单、流线型好、气动阻力低、系统质量冗余小等特点,是百公斤级载荷弹箭引战系统高超声速火箭橇试验最常用的橇体类型。

3.当火箭橇试验速度提高至高超声速,强激波及激波反射、激波干扰、地面效应、发动机推力脉动、靴轨时变非线性力学环境等恶劣程度均会急速上升,高超声速单轨火箭橇的运动稳定性对气动外形、滑靴间距等关键设计参数非常敏感,这就对弹箭引战系统战斗部在火箭橇上的安装和固定提出了更高的要求,弹箭系统在单轨火箭橇上的固定结构,既要与高超声速单轨火箭橇的气动外形相融合,又要实现弹箭系统的可靠固定,同时尽量减少橇车结构对终点侵彻的干扰。

4.为满足日益增长的高超声速弹箭引战系统地面高动态试验需求,亟需开发一种适用于弹箭引战系统战斗部高超声速试验的单轨火箭橇,实现战斗部与火箭橇高度集成、连接方式可靠、能够适应高超声速恶劣运行工况的结构,提升高超声速弹箭引战系统火箭橇试验的安全性与可靠性。

技术实现要素:

5.本实用新型的目的在于解决目前单轨火箭橇试验的弹箭引战系统战斗部橇载安装和固定结构无法满足高超声速弹箭引战系统地面高动态试验需求的不足之处,而提供了一种适用于弹箭引战系统战斗部高超声速试验的单轨火箭橇。

6.为实现上述目的,本实用新型所提供的技术解决方案是:

7.一种适用于弹箭引战系统战斗部高超声速试验的单轨火箭橇,其特殊之处在于:包括橇车舱体、楔锥融合整流结构、固定结构以及滑靴;所述橇车舱体由上舱和下舱焊接而成;所述滑靴包括前滑靴和后滑靴,均设置在橇车舱体的底部,即前滑靴和后滑靴通过橇车舱体连接;所述楔锥融合整流结构与所述橇车舱体前端连接,采用斜锥与楔形融合的迎风面气动外形设计,包括位于下舱头部的楔形整流和位于上舱头部的斜锥形整流;

8.所述弹箭引战系统战斗部通过固定结构安装在橇车舱体上,其弹头部分伸出楔锥融合整流结构;

9.所述固定结构包括前固定段、中固定段和后固定段;其中,前固定段为前转接环,位于所述楔锥融合整流结构端部(具体为弹箭引战系统战斗部弹尖与楔锥融合整流结构头部之间),其一端外壁与楔锥融合整流结构内壁螺纹连接,内壁与弹箭引战系统战斗部弹尖

的锥面配合,但整体与楔锥融合整流结构融合设计,满足试验对气动外形的要求;所述中固定段位于前滑靴上方的橇车舱体内,可确保弹体之心位于中、后固定段之间,其包括中固定环和中转接环;中固定环与下舱固连,其直径应大于弹箭引战系统战斗部弹体尾部直径,确保弹体向前侵彻过程中不与橇车干涉;中转接环的外壁与中固定环的内壁螺纹连接,内壁与弹箭引战系统战斗部弹体锥面配合;所述后固定段位于橇车舱体内,其包括后固定环和后转接环;后转接环的外壁与后固定环的内壁螺纹连接,内壁与弹箭引战系统战斗部弹尾锥面配合;即中固定环和后固定环的内壁为螺纹,两处固定环与单体之间均通过转接环连接,中转接环和后转接环的外壁为螺纹,内壁为锥面,与弹体上预留的锥面配合。

10.进一步地,所述楔形整流的楔形角为30

°

~50

°

,将高速气流导向两侧,减少地面效应影响,同时避免橇体在运行过程中发生滚转;所述斜锥形整流的锥角与楔形角相同,且斜锥头部朝下,锥体轴线与橇车航向呈0

°

~15

°

夹角,提供头部负向升力,抵消地面效应升力影响。整个楔锥融合整流结构的外形结合被试品外形进行融合设计,需满足产品气动外形及载荷要求。

11.进一步地,所述后固定环与橇车尾部的距离为200mm-600mm,作为弹体侵彻过程的缓冲区,避免弹体侵彻靶标过程中,橇车尾部质量对弹体尾部引信等部件的冲击干扰。

12.进一步地,所述弹箭引战系统战斗部的弹头悬挑在楔锥融合整流结构之前,弹头中心与轨面的距离为150mm-200mm,弹尖悬挑长度为200mm

‑ꢀ

400mm,以保证弹尖最先着靶,而后橇车着靶,终点无需弹橇分离。

13.进一步地,所述后转接环沿周向设计有多个窄槽,且后转接环上端面上设置有工艺孔。

14.进一步地,所述楔锥融合整流结构内部设置有减重槽,以减轻质量。

15.进一步地,所述楔锥融合整流结构与中固定环为螺纹连接。

16.进一步地,所述上舱和下舱均为框架蒙皮接结构,先分别加工上舱和下舱,完成后装配并焊接连接,形成可用于被试弹箭引战系统的火箭橇上;

17.所述中固定环和后固定环焊接在下舱上。

18.进一步地,所述橇车舱体采用30crmnsini2a(退火状态)整体锻件,且上舱、下舱调质后抗拉强度为1400mpa,洛氏硬度hrc43~45;所述中固定环和后固定环的材质与橇车舱体材质相同;

19.所述楔锥融合整流结构、前转接环、中转接环以及后转接环均采用高强度铝合金,减少对单体侵彻过程的影响。

20.弹箭引战系统战斗部在安装时,战斗部从后往前穿入橇车舱体,依次拧紧后转接环,拧紧中转接环,拧紧楔锥融合整流结构,最后再拧紧前转接环,便可实现被试品安装和固定。

21.本实用新型的优点是:

22.1.本实用新型固定结构将弹箭引战系统战斗部融合在火箭橇车内部,采用前、后锥面限位,前中后三段固定;既能确保弹箭引战系统固定可靠,又能保持原有高超声速单轨火箭橇气动特性,换而言之,该固定结构实现了弹箭引战系统战斗部与橇车的融合设计,完整保留了高超声速单轨火箭橇的气动外形。

23.2.本实用新型集成度高、气动外形优异、被试产品连接可靠、对高超声速恶劣运行

工况的适应性好。

24.3.本实用新型与常规单轨火箭橇被试品采用“卡环 螺栓”方式固定相比,被试品连接可靠性高,无需预留安装螺栓、螺纹的接口,结构集成度高。

25.4.本实用新型的单轨火箭橇弹箭引战系统固定结构,在战斗部尾部预留了缓冲区,同时在战斗部直径范围内,无钢制材料,减少了火箭橇车结构对战斗部侵彻过程的影响。

26.5.本实用新型的单轨火箭橇弹箭引战系统固定结构在弹道末端无需弹橇分离,便可实现试验目的,规避了高超声速下弹橇分离风险。

27.6.本实用新型的单轨火箭橇弹箭引战系统固定结构是一种通用结构形式,当弹箭引战系统结构改变时,只需要对本实用新型的固定结构的尺寸进行修改,无需更改橇车结构和外形。

附图说明

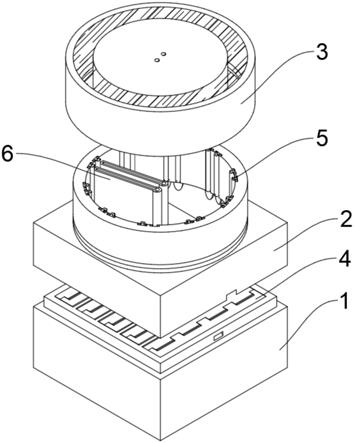

28.图1为本实用新型的橇车结构;

29.图2为本实用新型安装好弹箭引战系统的橇车结构;

30.图3为本实用新型橇车内部弹箭引战系统的固定结构;

31.图4为本实用新型中后转接环结构示意图一;

32.图5为本实用新型中后转接环结构示意图二;

33.图6为本实用新型中楔锥融合整流结构示意图一;

34.图7为本实用新型中楔锥融合整流结构示意图二;

35.图8是本实用新型中前转接环结构;

36.附图标记如下:

37.7-上舱,8-下舱,9-斜锥整流,10-楔形整流,11-滑靴,12-某战斗部, 13-前固定段,14-中固定段,15-后固定段,16-中固定环,17-后固定环,18

‑ꢀ

中转接环,19-后转接环,20-楔锥融合整流结构,21-前转接环,22-工艺孔, 23-窄槽。

具体实施方式

38.以下结合附图和具体实施例对本实用新型的内容作进一步的详细描述:

39.本实用新型通过开展被试产品与单轨火箭橇气动外形、安装结构的一体化集成设计,提高被试产品连接可靠,优化气动布局,更适用于高超声速单轨火箭橇弹箭引战系统试验。

40.如图1所示为本实用新型的橇车结构。橇车结构包括橇车舱体、楔锥融合整流结构、固定结构以及滑靴;橇车舱体由上舱和下舱焊接组成,材料均为30crmnsini2a。楔锥融合整流结构采用斜锥与楔形融合外形,上舱头部的斜锥形整流半锥角为15

°

,轴线与橇车航向呈5

°

角向下,斜锥形整流的外形形似与斜锥前端被削去一部分;下舱底部的前滑靴和后滑靴通过舱体连接,头部楔形整流的楔形角度为30

°

。上舱和下舱均为框架蒙皮结构,分别加工完成后装配并焊接连接,形成可用于安装被试弹箭引战系统的火箭橇车。

41.如图2所示为本实用新型安装好弹箭引战系统的橇车结构。弹箭引战系统战斗部的弹头悬挑在橇车头部整流之前,弹头中心与轨面相距150mm,弹尖悬挑长度250mm。

42.如图3所示为本实用新型橇车内部弹箭引战系统的固定结构示意图。战斗部全长1.4m,最大外径150mm。固定结构包括前固定段、中固定段和后固定段;前固定段、中固定段、后固定段分别位于距战斗部尾部850mm、距战斗部尾部700mm和战斗部尾部,后固定段与橇车舱体尾部预留400mm的间隙,作为弹体侵彻过程的缓冲区,战斗部质心位于中固定段和后固定段之间。在下舱体内焊接中固定环、后固定环,材料为30crmnsini2a,环外径为200mm,内径为m180

×

3螺纹。中转接环、后转接环材料为2a 12铝合金,外径为m180

×

3螺纹,内径为与弹体锥面配合。

43.图4和图5所示为本实用新型后转接环,其端面设计有工艺孔22,用于旋紧转接环。转接环外侧壁上设计有外螺纹,外螺纹设计由沿径向贯通的窄槽23,转接环内壁为与战斗部配合的锥面,当旋紧转接环时,锥面配合将窄槽张开,从而将螺纹连接锁死。

44.图6和图7所示为本实用新型楔锥融合整流结构20,图8所示为本实用新型前转接环21。楔锥融合整流结构外形与图1描述相同,但材料更换为 2a 12铝合金,整体加工,内部设计有减重槽,以减轻质量,楔锥融合整流结构通过m190

×

3螺纹与中固定环连接。前固定段即为在弹尖与楔锥融合整流结构头部之间设计的前转接环,前转接环与楔锥融合整流结构通过m87

×

3 螺纹连接,前转接环内径与弹尖锥面配合,前转接环材料为2a 12铝合金。

45.采用现有的模拟软件将被试品、前转接环以及楔锥融合整流结构进行融合优化设计,使其为满足试验要求的气动外形设计。

46.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型公开的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。