1.本实用新型涉及低速机轴流增压器技术领域,尤其涉及一种船用低速机轴流增压器涡端静态密封结构。

背景技术:

2.船用低速机是船舶配套的核心设备,现代船用低速机在朝着提升功率密度、提高能耗经济性的发展方向不断前进,降低环境排放污染的要求也被提到日益重要的位置。涡轮增压器的运行方式为:低速机气缸中排出的废气驱动增压器单级涡轮旋转,驱动与涡轮同一轴上的离心式压气叶轮转动将空气压缩,再通过压气机壳收集后送入低速机的气缸内供燃油燃烧。

3.现有轴流涡轮增压器做为一种具有效率高、流量范围宽广、结构简单、拆装方便、适配范围广等优点的增压器。当其转子处于静止但整机一直润滑状态时,由于压端较高的压力,使得滑油在经过涡端浮动套后,由涡端浮动套与涡端密封盖的轴向空间,泄露进入涡端密封盖和主轴气封套的径向间隙中,并因压力继续向涡端的燃气排气壳泄露,进而导致轴流增压器发生涡端漏油问题,影响轴流涡轮增压器的后续实际运行。

技术实现要素:

4.本实用新型的目的在于提供一种船用低速机轴流增压器涡端静态密封结构,旨在解决船用低速机轴流涡轮增压器静态时的涡端漏油问题,提高轴流涡轮增压器的涡端密封性能。

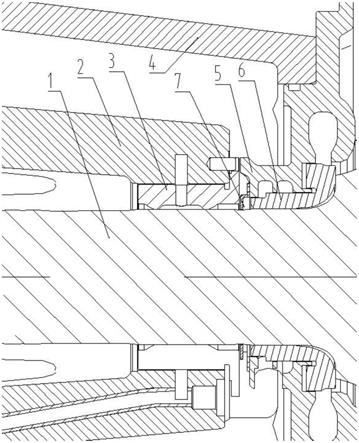

5.为实现上述目的,本实用新型提供了一种船用低速机轴流增压器涡端静态密封结构,包括涡轮轴、涡端轴承座、涡端浮动套、轴承壳、涡端密封盖、主轴气封套和密封板,所述涡端轴承座与所述涡轮轴固定连接,并位于所述涡轮轴侧边;所述涡端浮动套与所述涡端轴承座固定连接,并位于所述涡端轴承座与所述涡轮轴之间;所述轴承壳与所述涡端轴承座固定连接,并位于所述涡端轴承座一侧;所述涡端密封盖与所述轴承壳固定连接,并位于所述轴承壳与所述涡端轴承座之间;所述主轴气封套与所述涡端密封盖固定连接,并位于所述涡端密封盖与所述涡轮轴之间;所述密封板与所述涡端密封盖固定连接,并位于所述涡端密封盖一侧;所述密封板具有腰型槽,所述腰型槽位于所述密封板侧边。

6.其中,所述密封板还具有挡油面,所述挡油面位于所述密封板一侧。

7.其中,所述密封板还具有密封板孔,所述密封板孔位于所述密封板正中。

8.其中,所述密封板还具有两个定位销孔,两个所述定位销孔位于所述密封板两侧。

9.其中,所述密封板还具有多个螺栓孔,多个所述螺栓孔位于所述密封板四周。

10.本实用新型的一种船用低速机轴流增压器涡端静态密封结构,包括涡轮轴、涡端轴承座、涡端浮动套、轴承壳、涡端密封盖、主轴气封套和密封板,所述涡端轴承座与所述涡轮轴固定连接,并位于所述涡轮轴侧边;所述涡端浮动套与所述涡端轴承座固定连接,并位于所述涡端轴承座与所述涡轮轴之间;所述轴承壳与所述涡端轴承座固定连接,并位于所

述涡端轴承座一侧;所述涡端密封盖与所述轴承壳固定连接,并位于所述轴承壳与所述涡端轴承座之间;所述主轴气封套与所述涡端密封盖固定连接,并位于所述涡端密封盖与所述涡轮轴之间;所述密封板与所述涡端密封盖固定连接,并位于所述涡端密封盖一侧;所述密封板还具有腰型槽,所述腰型槽位于所述密封板侧边,所述涡轮轴穿过所述密封板、所述涡端浮动套和所述涡端密封盖,与其间隙配合进行转动,所述涡端轴承座配合所述涡端浮动套贴合所述涡轮轴,所述轴承壳和所述涡端轴承座之间用于储存部分回流的滑油,所述涡端密封盖连接所述涡端轴承座用于加强密封防止滑油泄漏,所述密封板包裹所述涡轮轴,所述密封板配合所述腰型槽,将通过小间隙泄漏的剩余部分滑油排出至所述轴承壳,所述主轴气封套过盈配合所述涡轮轴,进行密封处理,从而解决船用低速机轴流涡轮增压器静态时的涡端漏油问题,提高轴流涡轮增压器的涡端密封性能。

附图说明

11.为了更清楚地说明本审请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

12.图1是本实用新型提供的一种船用低速机轴流增压器涡端静态密封结构的结构示意图。

13.图2是本实用新型的密封板的正视图。

14.图3是本实用新型的密封板的侧视图。

15.1-涡轮轴、2-涡端轴承座、3-涡端浮动套、4-轴承壳、5-涡端密封盖、6-主轴气封套、7-密封板、71-腰型槽、72-挡油面、73-密封板孔、74-定位销孔、75-螺栓孔。

具体实施方式

16.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

17.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

18.请参阅图1至图3,本实用新型提供一种船用低速机轴流增压器涡端静态密封结构,包括涡轮轴1、涡端轴承座2、涡端浮动套3、轴承壳4、涡端密封盖5、主轴气封套6和密封板7,所述涡端轴承座2与所述涡轮轴1固定连接,并位于所述涡轮轴1侧边;所述涡端浮动套3与所述涡端轴承座2固定连接,并位于所述涡端轴承座2与所述涡轮轴1之间;所述轴承壳4与所述涡端轴承座2固定连接,并位于所述涡端轴承座2一侧;所述涡端密封盖5与所述轴承

壳4固定连接,并位于所述轴承壳4与所述涡端轴承座2之间;所述主轴气封套6与所述涡端密封盖5固定连接,并位于所述涡端密封盖5与所述涡轮轴1之间;所述密封板7与所述涡端密封盖5固定连接,并位于所述涡端密封盖5一侧;所述密封板7具有腰型槽71,所述腰型槽71位于所述密封板7侧边。

19.在本实施方式中,所述涡端轴承座2与所述涡轮轴1固定连接,并位于所述涡轮轴1侧边;所述涡端浮动套3与所述涡端轴承座2固定连接,并位于所述涡端轴承座2与所述涡轮轴1之间;所述轴承壳4与所述涡端轴承座2固定连接,并位于所述涡端轴承座2一侧;所述涡端密封盖5与所述轴承壳4固定连接,并位于所述轴承壳4与所述涡端轴承座2之间;所述主轴气封套6与所述涡端密封盖5固定连接,并位于所述涡端密封盖5与所述涡轮轴1之间;所述密封板7与所述涡端密封盖5固定连接,并位于所述涡端密封盖5一侧;所述密封板7具有腰型槽71,所述腰型槽71位于所述密封板7侧边,所述涡轮轴1穿过所述密封板7、所述涡端浮动套3和所述涡端密封盖5,与其间隙配合进行转动,所述涡端轴承座2配合所述涡端浮动套3贴合所述涡轮轴1,所述轴承壳4和所述涡端轴承座2之间用于储存部分回流的滑油,所述涡端密封盖5连接所述涡端轴承座2于加强密封防止滑油泄漏,所述密封板7包裹所述涡轮轴1,所述密封板7配合所述腰型槽71,将通过小间隙泄漏的剩余部分滑油排出至所述轴承壳4,所述主轴气封套6过盈配合所述涡轮轴1,进行密封处理,从而解决船用低速机轴流涡轮增压器静态时的涡端漏油问题,提高轴流涡轮增压器的涡端密封性能。

20.进一步的,所述密封板7还具有挡油面72,所述挡油面72位于所述密封板7一侧,所述密封板7还具有密封板孔73,所述密封板孔73位于所述密封板7正中,所述密封板7还具有两个定位销孔74,两个所述定位销孔74位于所述密封板7两侧,所述密封板7还具有多个螺栓孔75,多个所述螺栓孔75位于所述密封板7四周。

21.在本实施方式中,所述密封板孔73与所述涡轮轴1间隙(0.2mm-0.4mm)配合,形成密封,所述挡油面72配合所述密封板孔73回挡所述涡端浮动套3喷射的大部分滑油,使其回流至所述承轴壳,所述定位销孔74用于所述涡端密封盖5配合定位,避免所述密封板7移动错位,所述螺栓孔75使得所述密封板7固定在所述涡端密封盖5上,拆卸更加方便。

22.以上所揭露的仅为本技术一种较佳实施例而已,当然不能以此来限定本技术之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本技术权利要求所作的等同变化,仍属于本技术所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。