一种均相催化湿式氧化反应器

【技术领域】

1.本实用新型属于环保设备技术领域。更具体地,本实用新型涉及一种均相催化湿式氧化反应器。

背景技术:

2.随着国民经济的高速发展,带动了石油、化工、制药、造纸、食品等行业的快速发展,同时含有高浓度难生化降解有机污染物以及氨氮化合物的排放量以更迅猛的速度成倍增长,这一问题越来越引起社会各界和政府环保部门的重视。高浓度有机废水具有污染物含量高、毒性大、排放点分散、水量少,处理工艺复杂、投资和运行成本高及管理难等特点,而高浓度工业有机废水又是引发水体严重污染、生态环境恶化、威胁人体健康的主要污染物。由于常规的物理化学和生化处理方法难以或无法满足对此类废水净化处理的技术及经济要求,因此,开发难降解高浓度有机工业废水高效处理技术已成为国内外现阶段亟待解决的难题。

3.在湿式空气氧化法发展起来的催化湿式氧化法由于采用了氧化催化剂,可在较湿式空气氧化法更加缓和的操作条件下,达到更高的处理效率,从而可大大降低投资和运行的费用,被认为是一种有广泛工业应用前景的废水处理新技术。

4.但是,在催化湿式氧化过程中,除催化剂的选择外,反应器的设计也是一个影响氧化效果的关键的因素,反应器的优劣,影响了废水在反应器内的停留时间,从而影响出水指标及废水的实际处理量。

技术实现要素:

5.[要解决的技术问题]

[0006]

本发明的目的是提供一种均相催化湿式氧化反应器。

[0007]

[技术方案]

[0008]

本实用新型是通过下述技术方案实现的。

[0009]

本实用新型涉及一种均相催化湿式氧化反应器,它包括筒体1,所述的均相催化湿式氧化反应器还包括上封头2、下封头3、气体分布器4及塔板5;

[0010]

在筒体1上端安装半球形上封头2,在上封头2顶端设置出料口2-1;

[0011]

在筒体1下部侧壁上安装进气口1-1,它与气体分布器4相连;

[0012]

在筒体1下端安装半球形下封头3;在下封头3顶端设置液体进料口3-1;上封头2与下封头3的中心连接线与筒体1的纵轴重叠;

[0013]

在筒体1内以与筒体1纵轴重叠垂直方式均匀间隔安装塔板5。

[0014]

根据本实用新型的一种优选实施方式,所述均相催化湿式氧化反应器的高度与直径之比是5~15:1。

[0015]

根据本实用新型的另一种优选实施方式,气体分布器4是一种在管壁上设置孔径为2~5mm孔的管,这些孔的总面积是进气口1-1横截面积的1~3倍。

[0016]

根据本实用新型的另一种优选实施方式,气体分布器4的截面形状是圆形、长方形、正方形或梯形。

[0017]

根据本实用新型的另一种优选实施方式,塔板5是浮阀板、筛孔板或泡罩板。

[0018]

根据本实用新型的另一种优选实施方式,塔板5的总层数是5~15。

[0019]

根据本实用新型的另一种优选实施方式,所述的筛孔板是一种孔径2~5mm与开孔率3~8%的平板。

[0020]

根据本实用新型的另一种优选实施方式,所述的浮阀板是一种在板阀孔中安装可上下转动阀片的塔板。

[0021]

根据本实用新型的另一种优选实施方式,所述的泡罩板是一种在其板阀孔上安装带齿缝泡罩的塔板。

[0022]

根据本实用新型的另一种优选实施方式,该均相催化湿式氧化反应器的壁是单层或夹套层壁。

[0023]

下面将详细描述本实用新型。

[0024]

本实用新型涉及一种均相催化湿式氧化反应器,该均相催化湿式氧化反应器可以有效处理环氧树脂和环氧氯丙烷生产过程中产生的高盐有机废水,使高盐有机废水经处理后可以直接排放或用于离子膜制烧碱。

[0025]

本实用新型涉及一种均相催化湿式氧化反应器,它包括筒体1,它还包括上封头2、下封头3、气体分布器4及塔板5;该均相催化湿式氧化反应器的具体结构参见附图1。

[0026]

根据本实用新型,在筒体1上端安装半球形上封头2,在上封头2顶端设置出料口2-1;

[0027]

在筒体1下部侧壁上安装进气口1-1,它与气体分布器4相连;

[0028]

在筒体1下端安装半球形下封头3;在下封头3顶端设置液体进料口3-1;上封头2与下封头3的中心连接线与筒体1的纵轴重叠;

[0029]

在筒体1内以与筒体1纵轴重叠垂直方式均匀间隔安装塔板5。

[0030]

根据本实用新型,所述均相催化湿式氧化反应器的高度与直径之比是5~15:1。所述均相催化湿式氧化反应器的高度应该理解是在上封头2顶端的上端点与下封头3顶端的下端点之间的距离。所述均相催化湿式氧化反应器的直径应该理解是筒体1横截面的内圆直径。

[0031]

根据本实用新型,如果所述高度与直径之比小于5:1,则容易导致该反应器内上下流体返混,使出水指标不合格;如果所述高度与直径之比大于15:1,则反应器过于庞大,造价高,不经济;因此,该均相催化湿式氧化反应器的高度与直径之比为5~15:1是合适的,优选地是8~12:1。

[0032]

根据本实用新型,气体分布器4在本实用新型均相催化湿式氧化反应器中主要作用是通过该气体分布器4孔能够让气体比较均匀分散到液体中。气体分布器4横截面结构示意图参见附图2。

[0033]

气体分布器4是一种在管壁上设置孔径为2~5mm孔的管,这些孔的总面积是进气口1-1横截面积的1~3倍。

[0034]

根据本实用新型,气体分布器4的截面形状是圆形、长方形、正方形或梯形。当然,本实用新型气体分布器4也可以采用其它的截面形状,只是它们不会对本实用新型均相催

化湿式氧化反应器性能产生任何负面影响,这些截面形状也都在本实用新型保护范围之内。

[0035]

孔总面积为进气口1-1横截面积1~3倍时,如果气体分布器4孔的孔径小于2mm,则会发生因物料中的水不溶物而导致孔堵塞;如果气体分布器4孔的孔径大于5mm,则气泡过大,不利于气体充分分散;因此气体分布器4孔的孔径为2~5mm是合适的,优选地是3~4mm;

[0036]

气体分布器4孔的孔径为2~5mm时,如果这些孔总面积比进气口1-1横截面积低于1倍,则会导致气体流速过大,该反应器下部物料更容易带到上部,易造成出水不合格;如果这些孔总面积比进气口1-1横截面积大3倍,则会导致气体分散不均;因此,这些孔总面积为进气口1-1横截面积1~3倍是恰当的,优选地是1.5~2.4倍。

[0037]

在气体分布器4壁上设置的孔可以是不同形状的孔,例如圆形、方形、平行四边形或菱形孔等。

[0038]

根据本实用新型,在该均相催化湿式氧化反应器内安装塔板5的基本作用是使催化湿式氧化反应器的两层塔板之间形成一个反应单元,减少气液混合物在各单元间的返混,有效提升催化湿式氧化塔的处理能力,实现在这个反应器内完成催化湿式氧化反应。

[0039]

根据本实用新型,塔板5的总层数是5~15。如果塔板5的总层数小于5,则催化湿式氧化塔的处理能力提升不明显;如果塔板5的总层数大于15,则增加塔板对催化湿式氧化塔的处理能力进一步提升作用不大,反而增加了设备投资,不经济;因此,塔板5的总层数为5~15是合理的,优选地是8~12;

[0040]

本实用新型使用的塔板5与现有化工技术领域里分离使用的塔板是根本不同的,本实用新型使用的塔板5是一块有许多孔的整板,它没有降液管、溢流堰等塔内部件。待处理废水与含氧气体在本实用新型均相催化湿式氧化反应器中气液走向参见附图3。

[0041]

本实用新型使用的塔板5是浮阀板、筛孔板或泡罩板。

[0042]

根据本实用新型,所述的浮阀板是一种在板阀孔中安装可上下转动阀片的塔板,该浮阀板主视图参见附图4。由进气口1-1进入的气体与由液体进料口3-1进入的液体之比波动,在板阀孔中的浮阀上下转动速度也随之波动,气液混合物由塔板自下而上从阀片四周喷出,从而起到分散的作用。所述的气液比优选地是15~30:1。

[0043]

根据本实用新型,所述的泡罩板是一种在其板阀孔上安装带齿缝泡罩的塔板,该泡罩板主视图参见附图5。这种带齿缝泡罩结构是一种在化工技术领域里现有器件结构。气液混合物通过每层塔板泡罩后,从泡罩壁面的齿缝排出,使气液混合物均匀分散,这样,气液混合物由下而上通过筒体1内每个泡罩板都会被均匀混合分散一次,这样使气液混合物经过多次均匀混合分散,于是使其氧化反应能够充分进行彻底。

[0044]

在本实用新型中,所述的筛孔板是一种孔径2~5mm与开孔率3~8%的平板。气液混合物通过每一层筛孔板可以起到再分布和分割气泡的作用。

[0045]

根据本实用新型,该均相催化湿式氧化反应器的壁是单层或夹套层壁。

[0046]

根据本实用新型,该均相催化湿式氧化反应器可用于环氧树脂与环氧氯丙烷生产过程中产生的高盐有机废水的处理。本领域工程技术人员都知道,在环氧树脂和环氧氯丙烷生产过程中产生的高盐有机废水中含有高浓度的氯化钠,而氯离子对金属材料有严重的腐蚀性,因此,本实用新型对材料选择具有严格的要求。钛和钛合金都具有良好的机械加工性能和优异的耐腐蚀性能,因此,该均相催化湿式氧化反应器在与物料接触的部位选择使

用钛合金。

[0047]

根据tsg21-2016《固定式压力容器安全技术监察规程》规定,钛和钛合金用于压力容器受压元件时,其设计温度不高于315℃,钛-钢复合板的设计温度不高于350℃。因此,所述钛合金的设计温度应该控制在315℃以内,当温度小于315℃时,工业纯钛的持久强度曲线趋于平坦,即持久强度与断裂时间关系较小,只有当温度超过315℃时,工业纯钛的持久强度值才可能比相应温度下的短时拉伸强度低,因此在315℃以下短时拉伸试验的强度就可以作为本实用新型的设计依据。而为了保证本实用新型的安全性能及其实施的有益效果,优选操作温度180~280℃和压力2.0~8.0mpa。

[0048]

本实用新型均相催化湿式氧化反应器使用方法如下:

[0049]

将由宁波环洋新材料股份有限公司提供的待处理废水与均相催化剂按比例混合后,由泵经管道输送至液体进料口3-1进入该反应器中,同时含氧气体通过管道输送至进气口1-1,由气体分布器4进入反应器,其待处理废水与含氧气体在反应器中混合,再让气液混合物自下而上逐级通过塔板5,由位于上封头2顶端的出料口2-1排出,经过这样处理得到的液体采用gb13193-91《水质总有机碳(toc)的测定》标准分析方法检测,它的toc≤7mg/l,因此可以达标排放或用于离子膜制烧碱。

[0050]

本实用新型均相催化湿式氧化反应器使用效果具体说明如下:

[0051]

经均相催化湿式氧化反应器处理的难降解有机废水可以达到toc≤7mg/l,因此能够直接排放或用于离子膜制烧碱。

[0052]

[有益效果]

[0053]

本实用新型的有益效果是:本实用新型均相催化湿式氧化反应器易于加工和制造,操作简单,处理效率高、处理效果好,使难降解有机废水经处理后可以直接排放或用于离子膜制烧碱。

【附图说明】

[0054]

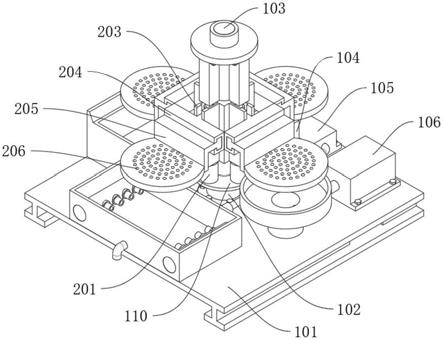

图1是本实用新型均相催化湿式氧化反应器结构示意图;

[0055]

图2是本实用新型气体分布器横截面结构示意图;

[0056]

图3是本实用新型均相催化湿式氧化反应器中气液走向示意图;

[0057]

图4是本实用新型浮阀板主视图;

[0058]

图5是本实用新型泡罩板主视图;

[0059]

图中:

[0060]

1-筒体、1-1-进气口、2-上封头、2-1-出料口、3-下封头、3-1-液体进料口、4-气体分布器、5-塔板、5-1-浮阀、5-2-泡罩。

【具体实施方式】

[0061]

通过下述实施例将能够更好地理解本实用新型。

[0062]

实施例1:本实用新型均相催化湿式氧化反应器

[0063]

该实施例的实施方式如下:

[0064]

该均相催化湿式氧化反应器包括筒体1,还包括上封头2、下封头3、气体分布器4及塔板5;所述均相催化湿式氧化反应器的高度与直径之比是15:1;

[0065]

在筒体1上端安装半球形上封头2,在上封头2顶端设置出料口2-1;

[0066]

在筒体1下部侧壁上安装进气口1-1,它与气体分布器4相连;气体分布器4是一种在管壁上设置孔径为4mm孔的管,这些孔的总面积是进气口1-1横截面积的1.0倍。气体分布器4的截面形状是圆形。

[0067]

在筒体1下端安装半球形下封头3;在下封头3顶端设置液体进料口3-1;上封头2与下封头3的中心连接线与筒体1的纵轴重叠;

[0068]

在筒体1内以与筒体1纵轴重叠垂直方式均匀间隔安装塔板5。塔板5的总层数是8,塔板5是浮阀板,所述的浮阀板是一种在板阀孔中安装可上下转动阀片的塔板。

[0069]

该均相催化湿式氧化反应器的壁是由宝鸡市永盛鑫钛镍金属材料有限公司以商品名钛碳化塔销售的钛合金单层壁。

[0070]

将由宁波环洋新材料股份有限公司提供的toc为3000mg/l的待处理废水与均相催化剂按比例混合后,由泵经管道输送至液体进料口3-1进入该反应器中,同时含氧气体通过管道输送至进气口1-1,由气体分布器4进入反应器,其待处理废水与含氧气体在反应器中混合,再让气液混合物自下而上逐级通过塔板5,由位于上封头2顶端的出料口2-1排出,经过这样处理的液体采用gb13193-91《水质总有机碳(toc)的测定》标准分析方法检测,它的toc为6.35mg/l,因此可以达标排放。

[0071]

实施例2:本实用新型均相催化湿式氧化反应器

[0072]

该实施例的实施方式与实施例1的实施方式相同,只是所述均相催化湿式氧化反应器的高度与直径之比是5:1;气体分布器4是一种在管壁上设置孔径为5mm孔的管,这些孔的总面积是进气口1-1横截面积的1.5倍。气体分布器4的截面形状是梯形;塔板5的总层数是12,塔板5是筛孔板,所述的筛孔板是一种孔径2mm与开孔率8%的平板。经过这样处理的液体采用gb13193-91《水质总有机碳(toc)的测定》标准分析方法检测,它的toc是3.31mg/l,因此可以用于离子膜制烧碱。

[0073]

实施例3:本实用新型均相催化湿式氧化反应器

[0074]

该实施例的实施方式与实施例1的实施方式相同,只是所述均相催化湿式氧化反应器的高度与直径之比是8:1;气体分布器4是一种在管壁上设置孔径为2mm孔的管,这些孔的总面积是进气口1-1横截面积的3.0倍。气体分布器4的截面形状是正方形;塔板5的总层数是5,塔板5是泡罩板,所述的泡罩板是一种在其板阀孔上安装带齿缝泡罩的塔板。经过这样处理的液体采用gb13193-91《水质总有机碳(toc)的测定》标准分析方法检测,它的toc是1.12mg/l,因此可以用于离子膜制烧碱。

[0075]

实施例4:本实用新型均相催化湿式氧化反应器

[0076]

该实施例的实施方式与实施例1的实施方式相同,只是所述均相催化湿式氧化反应器的高度与直径之比是12:1;气体分布器4是一种在管壁上设置孔径为3mm孔的管,这些孔的总面积是进气口1-1横截面积的2.4倍。气体分布器4的截面形状是长方形;塔板5的总层数是15,塔板5是筛孔板,所述的筛孔板是一种孔径5mm与开孔率3%的平板。经过这样处理的液体采用gb13193-91《水质总有机碳(toc)的测定》标准分析方法检测,它的toc是1.17mg/l,因此可以用于离子膜制烧碱。

[0077]

对比实施例1:现有催化湿式氧化反应器

[0078]

该实施例的实施方式与实施例1的实施方式相同,只是反应器内不设塔板5,经过

这样处理的液体采用gb13193-91《水质总有机碳(toc)的测定》标准分析方法检测,它的toc是30.58mg/l,比实施例1的toc高24.23mg/l。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。