1.本实用新型涉及检漏机技术领域,尤其是放电检漏机。

背景技术:

2.现有的检漏机包括输入瓶体的输入装置、翻转瓶体的翻转装置和输出瓶体的输出装置,通过放电极和接收极接对瓶体进行放电检漏,对小瓶提整体进行检漏的效果较好。但对可立袋等较大的瓶体,现有的检漏机进行检漏时,不能对瓶体进行分区检测,检测区域跨度较大,容易产生漏检的情况。现有的检漏机不能对可立袋的瓶头、瓶身、瓶底分别进行分区检测,检测效率低。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种检测效率更高的可立袋检漏机。

4.本实用新型解决其技术问题所采用的技术方案是:可立袋检漏机,包括固定在机架上的输入装置、输出装置和翻转装置,翻转装置位于输入装置和输出装置之间,输入装置、翻转装置和输出装置依次设置在可立袋的输送方向上,还包括设置在翻转装置下方的瓶头检测装置,瓶头检测装置包括第一放电极和第一接收极,第一支架与第二支架固定连接,第一接收极固定在第一支架上,第一放电极可转动地设置在第二支架上,第一接收极位于第一放电极上方,第一接收极和第一放电极之间为瓶头检测工位,第一接收极的轴线与第一放电极的旋转轴垂直。

5.进一步的是,第一放电极由伺服电机通过皮带驱动旋转。

6.进一步的是,还包括同步跟踪装置,第一支架固定在同步跟踪装置上;同步跟踪装置包括驱动电机和传送带,第一支架与传送带固定连接,传送带与驱动电机的驱动轴连接,第一支架通过滑块与导轨滑动配合。

7.进一步的是,第一放电极至少有两个,第一放电极关于第一放电极的旋转轴对称布置;第一接收极有铁丝、铁片和铜丝三种。

8.进一步的是,还包括设置在输出装置附近的瓶身检测装置,瓶身检测装置包括第一立柱、第二立柱、第二放电极和第二接收极,第一立柱和第二立柱之间为瓶身检测工位;

9.第二放电极分别可旋转地设置在第一立柱和第二立柱上,第二接收极可旋转地设置在第二放电极的附近,第二接收极的旋转轴与第二放电极的旋转轴平行或垂直。

10.进一步的是,第二接收极设置在位于第一立柱和第二立柱之间的底座上,第二接收极的旋转轴与第二放电极的旋转轴垂直。

11.进一步的是,第二接收极设置在第一立柱或第二立柱上,第二接收极的旋转轴与第二放电极的旋转轴平行。

12.进一步的是,第二放电极的端部设有圆倒角,第二接收极的端部设有圆倒角,第二放电极对称地设置在第一立柱和第二立柱上。

13.进一步的是,还包括设在在输出装置附近的瓶底检测装置,瓶底检测装置包括第

三放电极和第三接收极,还包括第一支架和第二支架,第三放电极可转动地设置在第一支架上,第三接收极可转动地设置在第二支架上,第三放电极和第三接收极之间为瓶底检测工位,第三放电极的旋转轴与第三接收极的旋转轴垂直。

14.进一步的是,第三放电极至少有两个;第三放电极的端部呈圆弧状;第三放电极和第三接收极通过拉簧复位。

15.进一步的是,第三接收极包括电极本体,电极本体的放电部设有触手,第三接收极的放电部呈分叉状;触手的尖端为圆弧形;触手之间设有圆弧倒角;触手至少有三个。

16.进一步的是,翻转装置上设有用以夹持可立袋的药瓶翻转抱夹装置,包括夹爪和拉杆,夹爪和拉杆铰接,还包括固定在拉杆附近的导向板,导向板上设有导向槽,拉杆上设有导向柱,导向柱与导向槽仅沿拉杆的轴线方向滑动配合。

17.进一步的是,导向槽的侧壁上设有橡胶层;导向柱上设有轴承,轴承与导向槽滚动配合。

18.进一步的是,导向槽为贯穿槽,在导向槽的顶部设有可拆卸的挡板。

19.进一步的是,还包括固定在拉杆附近的直线轴承,拉杆与直线轴承之间滑动配合。

20.本实用新型的有益效果是:可立袋检漏机,包括固定在机架上的输入装置、输出装置和翻转装置,翻转装置位于输入装置和输出装置之间,输入装置、翻转装置和输出装置依次设置在可立袋的输送方向上,还包括设置在翻转装置下方的瓶头检测装置,瓶头检测装置包括第一放电极和第一接收极,第一支架与第二支架固定连接,第一接收极固定在第一支架上,第一放电极可转动地设置在第二支架上,第一接收极位于第一放电极上方,第一接收极和第一放电极之间为瓶头检测工位,第一接收极的轴线与第一放电极的旋转轴垂直。当可立袋被翻转装置翻转倒立时,瓶头检测装置对可立袋的头部进行检测,瓶头检测装置上的第一放电极可旋转,当瓶头到达检测工位后,第一放电极可绕瓶头旋转,第一放电极与瓶头之间的接触时间变长,增大了瓶头与放电极之间的接触概率,提高了瓶头的检漏效率,本可立袋检漏机的检测效率更高。

附图说明

21.图1是可立袋检漏机的结构俯视图;

22.图2是可立袋检漏机的结构a-a剖视图;

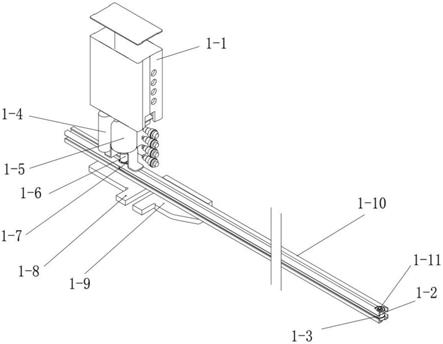

23.图3是翻转抱夹装置的结构立体示意图;

24.图4是导向板的结构示意图;

25.图5是第三接收极的结构示意图;

26.图6是第三接收极的结构局部放大图;

27.图7是瓶头检测装置的结构立体示意图;

28.图8是瓶头检测装置的结构正视图;

29.图9是瓶底检测装置的结构示意图;

30.图10是瓶下身检测装置的结构示意图;

31.图11是瓶上身检测装置的结构示意图;

32.图中零部件、部位及编号:药瓶翻转抱夹装置1、夹爪101、导向板102、导向槽1021、拉杆103、导向柱1031、直线轴承104、瓶头检测装置3、第一接收极301、第一放电极302、传送

带303、驱动电机304、皮带305、第二支架306、第一支架307、瓶底检测装置4、第四支架401、第三接收极402、电极本体4021、放电部40211、第三放电极403、第三支架404、拉簧405、瓶身检测装置5、第一立柱501、第二立柱502、底座503、可立袋504、第二放电极505、第二接收极506、输入装置6、输出装置7。

具体实施方式

33.下面结合附图对本实用新型作进一步说明。

34.以图2所示上下左右方位为相应零部件的上下左右方位。

35.如图1至11所示,可立袋检漏机,包括固定在机架上的输入装置6、输出装置7和翻转装置,翻转装置位于输入装置6和输出装置之间,输入装置6、翻转装置和输出装置7依次设置在可立袋的输送方向上,还包括设置在翻转装置下方的瓶头检测装置3,瓶头检测装置3包括第一放电极302和第一接收极301,第一支架307与第二支架306固定连接,第一接收极301固定在第一支架307上,第一放电极302可转动地设置在第二支架306上,第一接收极301位于第一放电极302上方,第一接收极301和第一放电极302之间为瓶头检测工位,第一接收极301的轴线与第一放电极302的旋转轴垂直。

36.输入装置6将可立袋或其他药瓶从外界输入至本机中,再将药瓶传递给翻转装置进行翻转,使得可立袋在本机中呈现正立、倒立或倾斜等姿态。当药瓶处于倒立状态时,用瓶头检测装置对药瓶的瓶头进行检测,当瓶头到达瓶头检测装置的检测工位后,放电极绕瓶头旋转并放电,对药瓶的头部进行检测。检测完后,药瓶继续随着翻转装置继续运动,使得药瓶逐渐上升、回正和传递给输出装置7。输出装置7负责将可立袋或药瓶传送出本机或下一工序。

37.为了使得放电极转动的角度精确,第一放电极302由伺服电机通过皮带305驱动旋转。,第一放电极302由伺服电机通过皮带305驱动旋转。

38.为了缩短检测时间,本实用新型还包括同步跟踪装置,第一支架307固定在同步跟踪装置上。在瓶头倒立着通过检测工位时,第一放电极302和第一接收极301可以跟随瓶头一齐作直线运动,在瓶头被翻转装置传送的过程中就可进行检验。同步跟踪装置包括驱动电机304和传送带303,第一支架307与传送带303固定连接,传送带303与驱动电机304的驱动轴连接,第一支架307通过滑块与导轨滑动配合。

39.为了提高检测效率、使得检测的灵敏度更高,第一放电极302至少有两个,第一放电极302关于第一放电极302的旋转轴对称布置;第一接收极301有铁丝、铁片和铜丝三种。第一放电极302越多,第一放电极302旋转的角度越小。不同形状和材质的第一接收极301的电阻不同,增加了检测的多样性,提高了检测的灵敏度。

40.为了进一步提高本实用新型的检测效率,本实用新型还包括设置在输出装置7附近的瓶身检测装置5,瓶身检测装置5包括第一立柱501、第二立柱502、第二放电极505和第二接收极506,第一立柱501和第二立柱502之间为瓶身检测工位;

41.第二放电极505分别可旋转地设置在第一立柱501和第二立柱502上,第二接收极506可旋转地设置在第二放电极505的附近,第二接收极506的旋转轴与第二放电极505的旋转轴平行或垂直。

42.瓶身检测装置5的第二接收极506位于第二放电极505的下方,第二接收极506的旋

转轴与第二放电极505的旋转轴平行时,使瓶体瓶口朝下倒立经过检测工位,瓶体推动第二放电极505和第二接收极506转动,此时,第二放电极505与瓶体中部接触,第二接收极506与瓶口附近的瓶体接触,对瓶体的上半部分进行放电检测;第二接收极506的旋转轴与第二放电极505的旋转轴垂直时,使瓶体瓶口朝上正立着经过检测工位,瓶体推动第二放电极505和第二接收极506转动,此时,第二放电极505与瓶体中部接触,第二接收极506与瓶底接触,对瓶体的下半部分进行放电检测。本实用新型能够对瓶身的上半部和下半部分别进行放电检测,使得检漏区域更精细,避免了漏检的可能,提高了漏检的效率。

43.瓶身检测装置5可分为瓶下身检测装置和瓶上身检测装置。第二接收极506的旋转轴与第二放电极505的旋转轴平行时,作为为瓶上身检测装置使用,第二接收极506可设置在第一立柱501或第二立柱502上,也可设置在检漏机上的其他结构上;第二接收极506的旋转轴与第二放电极505的旋转轴垂直时,作为为瓶下身检测装置使用,第二接收极506可设置在第一立柱501或第二立柱502上,也可设置在检漏机上的其他结构上。

44.给出一种瓶下身检测装置的实施方式:第二接收极506设置在位于第一立柱501和第二立柱502之间的底座503上,第二接收极506的旋转轴与第二放电极505的旋转轴垂直。

45.给出一种瓶上身检测装置的实施方式:第二接收极506设置在第一立柱501或第二立柱502上,第二接收极506的旋转轴与第二放电极505的旋转轴平行。

46.为了避免第二放电极505、第二接收极506与可立袋接触时划伤可立袋,第二放电极505的端部设有圆倒角,第二接收极506的端部设有圆倒角;

47.为了使得第二放电极505与瓶体504接触良好,进而使得检测效果好,第二放电极505对称地设置在第一立柱501和第二立柱502上。第二放电极505越多,第二放电极505与瓶体504之间的接触点越多,第二放电极505与瓶体504之间接触不良的概率越低。

48.为了进一步提高本实用新型的检测效率,本实用新型还包括设在在输出装置附近的瓶底检测装置4,瓶底检测装置4包括第三放电极403和第三接收极402,还包括第三支架404和第四支架401,第三放电极403可转动地设置在第三支架404上,第三接收极402可转动地设置在第四支架401上,第三放电极403和第三接收极402之间为瓶底检测工位,第三放电极403的旋转轴与第三接收极402的旋转轴垂直。

49.当可立袋被翻转装置传递给输出装置后,可立袋处于正立状态,将可立袋运输至第三支架404上方,使得可立袋与第三放电极403和第三接收极402接触。可立袋推动第三放电极403和第三接收极402旋转,使得瓶底与第三放电极403的端部接触,第三接收极402与瓶身下部接触,进而进行瓶底的放电泄漏检测。可立袋检测完毕后,可立袋继续运动,第三放电极403和第三接收极402将在外力作用下恢复至原位。瓶底检测装置4可专门对可立袋的瓶底进行检漏,使得本实用新型的检测区域进一步细化,检测效率更高。

50.为了避免第三放电极403与瓶底接触不良,第三放电极403至少有两个,第三放电极403越多,第三放电极403与瓶底接触不良的概率越小,检测效率越高;

51.为了避免第三放电极403划伤可立袋的底部,第三放电极403的端部呈圆弧状;第三放电极403和第三接收极402可通过拉簧405复位,也可通过其他外力复位,例如电机、橡皮筋或弹片等。

52.第三接收极402包括电极本体4021,电极本体4021的放电部40211设有触手,第三接收极402的放电部40211呈分叉状;触手的尖端为圆弧形;触手之间设有圆弧倒角;触手至

少有三个;

53.呈分叉状的放电部40211具有至少两个触手,在瓶身经过检测位而推动第三接收极402转动时,瓶身依次与第三接收极402上的触手接触,增加了瓶身与第三接收极402的接触的次数,即增加了第三接收极402与瓶身的接触时间,使得瓶身与第三接收极402的接触不良率下降,提高了检测效率;

54.为了避免触手、触手之间的部分划伤可立袋504,触手的尖端为圆弧形,触手之间设有圆弧倒角;为了使得检测效果好,触手至少有三个。

55.为了使得翻转装置翻转可立袋504时更稳定,进而提高本实用新型的工作可靠性。翻转装置上设有用以夹持可立袋的药瓶翻转抱夹装置1,包括夹爪101和拉杆103,夹爪101和拉杆103铰接,还包括固定在拉杆103附近的导向板102,导向板102上设有导向槽1021,拉杆103上设有导向柱1031,导向柱1031与导向槽1021仅沿拉杆103的轴线方向滑动配合。

56.导向板102上的导向槽1021与拉杆103上的导向柱1031滑动配合,限制拉杆103向拉杆径向方向的运动,进而使得拉杆103被快速推拉时不会产生向拉杆径向的晃动,避免夹爪101产生抖动,使得夹爪101夹持可立袋504更稳定。

57.为了进一步避免导向柱1031与导向槽1021之间碰撞产生振动,导向槽1021的侧壁上设有橡胶层,橡胶层可以吸收振动并减缓导向柱1031的磨损;为了减小导向柱1031与导向槽1021之间的摩擦,导向柱1031上设有轴承1032,轴承1032与导向槽1021滚动配合。

58.为了便于拆装轴承1032,导向槽1021为贯穿槽,在导向槽1021的顶部设有可拆卸的挡板。挡板用于防止轴承脱落和阻挡油液。

59.为了在拉杆103较长时使得拉杆103的运动轨迹保持稳定,还包括固定在拉杆103附近的直线轴承104,拉杆103与直线轴承104之间滑动配合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。