1.本发明涉及海上换流站外冷水管,尤其是涉及适应浮托安装误差的海上换流站外冷水管固定结构。

背景技术:

2.近年来,国内海上风电行业迅猛发展,风电场厂址及规模逐渐向深远海及大容量发展,采用柔性直流输电技术的海上换流站应运而生。不同于传统海上升压站,海上换流站的关键设备换流阀冷却系统是保障换流阀正常运行的关键之一。阀冷却系统包括内冷及外冷两种方式,对于海上换流站,外冷系统需设置取水管将相对深处的海水送入冷却系统中对阀设备进行冷却,并设置排水管将冷却水重新排入海面下。因此,海上换流站须设置外冷水管及其固定结构来保障外冷系统的运行。

3.对于换流站外冷水管结构,取水管通常采用碳钢材质,通过内外侧涂层进行防腐,与主结构通过焊接直接相连;排水管由于直径较小,内侧无法刷涂油漆,且由于冷却水温度较高、杂质较多,内侧腐蚀作用明显,因此排水管通常采用双相不锈钢材质,导致排水管无法采用焊接直接固定于换流站结构。同时,排水管顶部与设备室相连,底部延伸至设计低潮位下,总长度近30多米,长期遭受波浪、流、风荷载作用,存在明显动力问题,且浮托对接段跨度大,支撑设置困难,使得排水管与结构之间可靠性连接难以保证。另一方面,换流站上部组块重量大,通常需采用浮托安装方式进行海上就位,在实际海洋环境及设备操作误差共同影响下,大型平台的浮托难以保证100%精准就位。在误差作用下,上部组块外冷水管在平面、垂向均会存在偏移,若先行将外冷水管均固定于结构上,会导致上、下部分段无法成功对接。此外,包括排水管在内的外冷水管均须在浮托安装交界面进行高空作业连接,海上施工对接难度大,风险系数高,施工周期长,要保证其可靠安装尤其困难。综上,亟需发展一种适应浮托安装误差的外冷水管固定结构,保障外冷水系统的长期可靠运行。

技术实现要素:

4.本发明要解决的技术问题是提供适应浮托安装误差的海上换流站外冷水管固定结构,该结构适应浮托安装误差,连接可靠,施工周期短,安全性高。

5.为了解决现有技术存在的问题,本发明采用的技术方案是:

6.适应浮托安装误差的海上换流站外冷水管固定结构,包括加强节点、主体结构梁、可拆卸支座和工作平台,所述外冷水管在浮托对接段分为三段,第一段外冷水管的顶端设置有法兰盘,第一段外冷水管的外壁上位于法兰盘的下方焊接有支座法兰,支座法兰与法兰盘之间留有一定距离,第一段外冷水管的外壁上位于支座法兰的下方依次套装有可拆卸支座和加强节点,加强节点的外壁上沿周向均匀连接有四根主体结构梁,主体结构梁的外侧端底端连接有固定立柱,固定立柱的底端和中部均设置有平台梁,平台梁上设置有工作平台;第一、二段外冷水管的连接点位于上层工作平台上方,连接点用对接法兰对接;第二、三段冷水管的连接点位于下层工作平台上方,连接点用对接法兰对接;在对接法兰的下方

安装有抱箍连接装置。

7.其中:所述抱箍连接装置包括两个抱箍半体,抱箍半体由一根抱箍连接杆和一片半圆型抱箍片组成,抱箍连接杆连接在半圆型抱箍片的中部,两个抱箍半体的半圆型抱箍片在外冷水管上对接后通过固定螺栓连接,两个抱箍半体的抱箍连接杆的另一端分别与相应侧的固定立柱固定连接。

8.进一步地,所述的抱箍连接装置与外冷水管间夹塞氯丁橡胶。

9.其中:所述加强节点是由圆环形上加强节点板、圆环形下加强节点板和节点柱焊接而成,所述节点柱为空心钢管,圆环形上加强节点板和圆环形下加强节点板分别焊接在节点柱的上下端,圆环形上加强节点板和圆环形下加强节点板的内圆直径与节点柱的内径相同。

10.其中:所述的可拆卸支座由两个支座半体组成,所述支座半体包括有半圆环形上法兰板、加强柱、半圆环形下环板、内加强筋板和外加强筋板,所述半圆环形上法兰板与支座法兰螺栓连接,所述半圆环形下环板安装在圆环形上加强节点板上,半圆环形上法兰板和半圆环形下环板之间沿周向焊接有两个加强柱,加强柱的内外侧端分别焊接有内加强筋板和外加强筋板,两个支座半体拼装后两者之间留有拼接缝。

11.进一步地,支座法兰与半圆环形上法兰板间加塞氯丁橡胶。

12.其中:所述工作平台包括格栅、固定栏杆和链条式栏杆,格栅的周边固定在平台梁上,下层工作平台上位于相邻两根固定立柱之间的上人位置处布置链条式栏杆,其余相邻两根固定立柱之间安装有固定栏杆。

13.进一步地,还设置有梯子,第一个梯子的顶端固定在下层工作平台的平台梁上,第二个梯子设置在两个工作平台之间。

14.本发明所具有的优点和有益效果是:

15.针对外冷水管与换流站结构无法直接焊接、浮托安装后对接面的三维位置偏移及海上施工安全和周期等问题,本发明适应浮托安装误差的海上换流站外冷水管固定结构通过多层固定、现场定位等方式保障外冷水管与结构的可靠连接,采用适应安装误差的可拆卸支座结构保障浮托安装允许误差内的水管偏移对接。

16.本发明在浮托对接段采用分层固定,改善外冷水管的振动特性,提高与结构间的连接可靠度;一层甲板面采用可移动式,现场安装底座,保证设备室内恒温恒湿的同时,可用于固定不同材质的外冷水管,并可根据浮托误差调整x、y和z坐标位置,实现精准对接;分层固定位置设有工作平台,保障海上施工的安全性,并可缩短施工周期,高效、适用范围广。

17.可拆卸支座分成两片,通过现场定位拼接实现浮托安装的x、y及z方向上的误差消除,对换流站平台梁结构影响小,并且可拆卸支座与外冷水管之间采用法兰连接,解决了不同材质间的连接问题。可拆卸支座可完全覆盖节点柱开孔,保证室内设备恒温恒湿的运行环境;抱箍连接装置可有效提高外冷水管与换流站结构的连接,降低水管在风、浪、流作用下的振动和疲劳问题,同时连接管的现场切割可消除浮托安装带来的误差。整体结构现场焊接工艺较少,抱箍连接装置安装位置设置工作平台,提高海上施工安全性,并缩短海上施工周期。工作平台的设置有利于后期运维的给排水管及抱箍的检修、更换,保障运维期间的人员安全及运维效率。节点柱的设计一方面可以满足浮托安装误差引起的外冷水管偏移,另一方面外冷水管可直接采用室内预设的电动葫芦穿过节点柱进行预就位,便于海上管道

安装施工,降低施工风险及提高施工效率。

附图说明

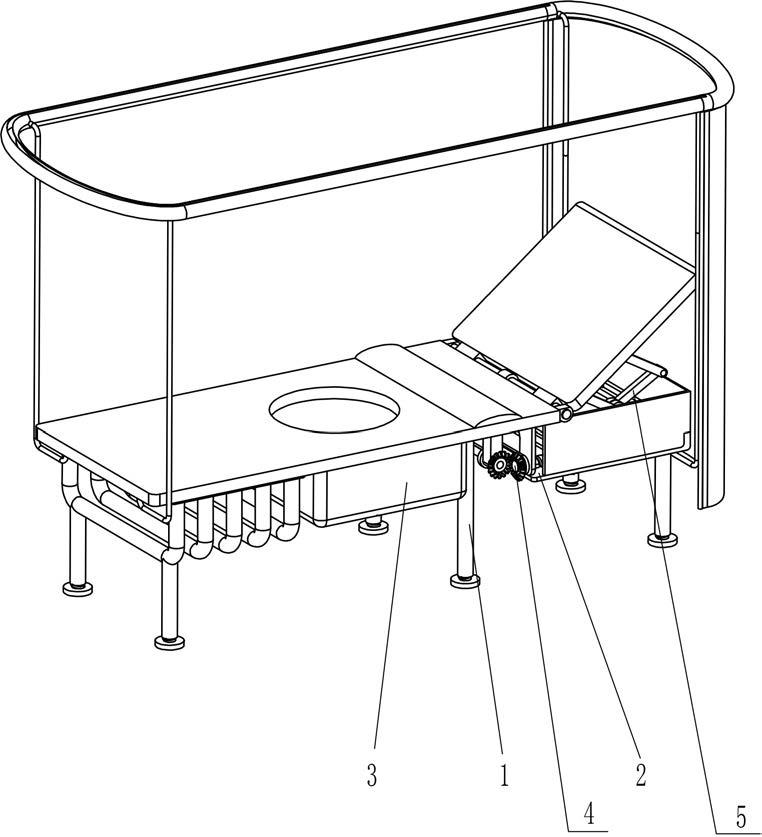

18.图1为本发明适应浮托安装误差的海上换流站外冷水管固定结构三维示意图;

19.图2为本发明适应浮托安装误差的海上换流站外冷水管固定结构主视图;

20.图3为抱箍连接装置结构示意图;

21.图4为可拆卸支座、第一段外冷水管和加强节点的结构图;

22.图5为可拆卸支座结构俯视图;

23.图6为工作平台侧视图;

24.图7为上层工作平台俯视图;

25.图8为下层工作平台俯视图;

26.图9 为抱箍连接装置爆炸图;

27.图10 为抱箍连接装置三维示意图。

28.图中:主体结构梁1、外冷水管2、法兰盘21、支座法兰22、对接法兰23、氯丁橡胶24、可拆卸支座3、半圆环形上法兰板31、加强柱32、半圆环形下环板33、外加强筋板341、内加强筋板342、螺栓孔35、拼接缝36、加强节点41、上加强节点板411、节点柱412、下加强节点板413、垫板42、固定立柱43、平台梁44、抱箍连接装置45、半圆型抱箍片451、抱箍连接杆452、固定螺栓453、氯丁橡胶454、工作平台5、格栅51、固定栏杆52、链条式栏杆53、梯子54、直梯立柱541,踏步542、梯子55、直梯立柱551、踏步552、可打开式格栅56。

具体实施方式

29.实施例1:

30.如图2、3所示,本实施例适应浮托安装误差的海上换流站外冷水管固定结构,包括加强节点41、主体结构梁1、可拆卸支座3、梯子和工作平台5,本实施例浮托对接段长度为10m,一层甲板高程为20.0m,导管架内平台高程10.0m,所述外冷水管可以是一组、两组或者更多组,在本实施例中所述外冷水管为一组,外冷水管2在浮托对接段分为三段,第一段外冷水管2的顶端设置有法兰盘21,法兰盘实现外冷水管分段对接,降低海上运输及对接施工难度。第一段外冷水管的外壁上位于法兰盘21的下方焊接有支座法兰22,支座法兰用于管道在上部组块甲板处的固定,保证可拆卸支座与外冷水管不同材质间的有效连接。支座法兰22与法兰盘21之间留有一定距离,第一段外冷水管的外壁上位于支座法兰22的下方依次套装有可拆卸支座3和加强节点41,加强节点41的外壁在0

°

、90

°

、180

°

和270

°

方向上各连接一根主体结构梁1,所述主体结构梁1为工字型钢。每根主体结构梁的外侧端底端均连接有一根固定立柱43,主体结构梁与固定立柱43之间焊接垫板42,保证当固定立柱43直径大于主体结构梁1下翼缘宽度时,可实现有效连接。固定立柱43的底端和中部均设置有平台梁44,平台梁44上设置有工作平台5。第一、二段外冷水管的连接点位于上层工作平台上方,连接点用对接法兰23对接。第二、三段冷水管的连接点位于下层工作平台上方,连接点用对接法兰23对接。在对接法兰的下方安装有抱箍连接装置45,抱箍连接装置45可以有效提高外冷水管道2的抗扰动性。如图9、10所示,所述抱箍连接装置45包括两个抱箍半体,抱箍半体由一根抱箍连接杆452和一片半圆型抱箍片451组成,抱箍连接杆452连接在半圆型抱箍片

的中部,两个抱箍半体的半圆型抱箍片451在外冷水管上对接后组成一个完整的圆形,然后通过固定螺栓453连接。两个抱箍半体的抱箍连接杆452的另一端分别与相应侧的固定立柱43固定连接。抱箍连接杆452在浮运前预留误差长度,根据浮托安装后的误差现场切割抱箍连接杆,保证其与固定立柱的深熔焊接。

31.导管架与下层平台之间安装有梯子54,梯子54的顶端固定在下层工作平台的平台梁上,梯子55设置在两个工作平台之间,梯子55的顶端和底端分别固定在上层工作平台上和下层工作平台上。梯子54由两根直梯立柱541和踏步542组成。梯子55由两根直梯立柱551踏步552组成。所述梯子54在浮托安装完成后现场焊接,避免浮托时直梯段的破坏。该梯段位于工作平台外侧,便于现场焊接。梯子55位于下层工作平台内侧,该梯段在陆上制造厂完成,在上层工作平台对应梯子位置处的格栅是可打开式格栅56。工人上到上层工作平台后重新铺回格栅保证施工人员的安全。梯子及工作平台的设置便于后续管道检修、替换等作业,大大提高运维效率及安全性。

32.所述第一段外冷水管2就位安装时直接穿过加强节点41,安装时直接采用室内电动葫芦,提高施工效率。第一、二段外冷水管的连接以及第二、三段外冷水管的连接均是在相应的工作平台上完成,第三段外冷水管与排水管的连接是在导管架内平台上通过对接法兰23进行连接。

33.如图2所示,所述加强节点41是由圆环形上加强节点板411、圆环形下加强节点板413和节点柱412焊接而成,所述节点柱412为空心钢管,圆环形上加强节点板411和圆环形下加强节点板413分别焊接在节点柱412的上下端,圆环形上加强节点板411和圆环形下加强节点板413的内圆直径与节点柱412的内径相同。所述的上加强节点板411、圆环形下加强节点板413厚度大于主体结构梁翼缘厚,提高结构受力性能,保障外冷系统设备在极端工况下的运行。所述的节点柱直径大于外冷水管直径,并留出浮托安装误差裕量,保障外冷水管的安装对接。

34.优选的,如图3所示,所述的抱箍连接装置45与外冷水管2间夹塞氯丁橡胶454,避免不同材质的钢材直接接触引起的化学腐蚀,并可给固定螺栓453提供足够的预紧力。

35.优选的,如图4、5所示,所述的可拆卸支座3由两个支座半体组成,所述支座半体包括有半圆环形上法兰板31、加强柱32、半圆环形下环板33、内加强筋板342和外加强筋板341。所述半圆环形上法兰板31与支座法兰22开孔对应,两者螺栓连接。所述半圆环形下环板33安装在圆环形上加强节点板411上,半圆环形上法兰板31和半圆环形下环板33之间沿周向焊接有两个加强柱32,加强柱32的内外侧端分别焊接有内加强筋板342和外加强筋板341,提高可拆卸支座支撑强度。两个支座半体拼装后两者之间留有拼接缝36。支座半体在陆上制造厂焊接安装,拼接缝36避开内加强筋板342和外加强筋板341位置,拼接缝的存在可以保证可拆卸支座的可嵌入性。

36.将外冷水管2固定时,首先确定浮托安装垂向误差δ,将第一段外冷水管顶层法兰盘21置于设计高程,通过临时固定措施使第一段外冷水管预就位,预留可拆卸支座高度将与外冷水管等同材质的支座法兰22焊接于第一段外冷水管2上。然后将可拆卸支座3左右两部分从两侧嵌入,利用半圆环形上法兰板31托住外冷水管道2,通过测量浮托安装后平面内的偏移误差δ,平面内移动可拆卸支座3将外冷水管精确移动到目标位置,旋转可拆卸支座使支座法兰22与半圆环形上法兰板31上的螺栓孔35对齐,在管道保持铅垂线后将半圆环形

下环板33与加强节点41角焊连接,实现浮托安装误差消除。最后在半圆环形上法兰板31及支座法兰22间加塞氯丁橡胶24,采用固定螺栓实现管道与主体结构梁的可靠相连。

37.优选地,如图6-8所示,所述工作平台5包括格栅51、固定栏杆52和链条式栏杆53,格栅51布置在工作平台的底部,其周边固定在平台梁44上,下层工作平台上位于相邻两根固定立柱之间的上人位置处布置链条式栏杆53,保障上人可行性的同时保证施工人员的安全,其余相邻两根固定立柱之间安装有固定栏杆52,保障施工安全及便捷性。

38.实施例2:

39.如图1所示,本实施例适应浮托安装误差的海上换流站外冷水管固定结构与实施例1的区别仅在于所述外冷水管为两组,位于内侧相对的两根主体结构梁1之间加焊一根主体结构梁。除了位于内侧相对的两根主体结构梁以及加焊的主体结构梁之外,其余的主体结构梁的外侧端底端均连接有一根固定立柱43,其余同实施例1。

40.以上实施例仅为本发明的较优技术方案,本领域的技术人员应当理解,在不脱离本发明的原理和本质情况下可以对实施例中的技术方案或参数进行修改或者替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。