1.本发明属于多相介质泵技术领域,具体涉及模拟多相泵用机械密封工况条件从而验证机械密封性能的一种油气混输多相介质泵用机械密封试验装置。

背景技术:

2.油气混输多相介质泵是输送含有气、水、沙等原油的重要设备,海洋石油采用油气混输多相介质泵输送可大大降低海上平台基建投资费用,所以其成为了海底油气输送的关键设备。此外,该类泵亦可用于陆地采油装置。油气混输多相介质泵用机械密封是用来阻止油气混输多相介质泵内输送介质沿泵轴方向发生泄漏的密封装置,其是制约油气混输多相介质泵安全性和可靠性的关键基础件。由于被密封的介质为复杂的气、液、固多相介质,以往的密封试验装置无法模拟多相介质工况,因此不能满足验证机械密封密封性能与可靠性的需求,因此研制油气混输多相介质泵用机械密封试验装置是攻克油气混输多相介质泵用机械密封的关键设备。

技术实现要素:

3.本发明的目的是克服上述现有技术的不足,提供一种油气混输多相介质泵用机械密封试验装置,该装置由密封测试组件、加固液回路、加气回路等组成,其可进行气、液、固介质流动环境的独立或复合式模拟,从而满足多相介质泵用机械密封的试验要求,最终为研制多相介质泵用机械密封提供试验支撑。

4.为实现上述目的,本发明采用了以下技术方案:

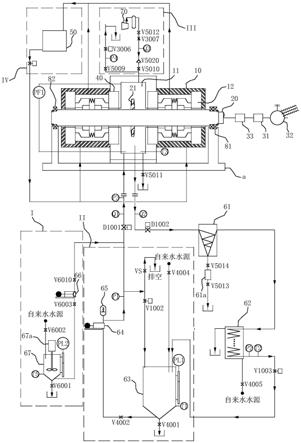

5.一种油气混输多相介质泵用机械密封试验装置,其特征在于:包括密封测试组件,所述密封测试组件包括壳体以及转动配合在壳体内腔中的转轴;壳体内腔中设有机械密封,以便在该内腔中分隔形成多相介质腔;该装置还包括用于向多相介质腔内注入介质及排出介质的介质调节组件;其中:

6.所述介质调节组件包括加固液回路和加气回路;多相介质腔处还设置连通加固液回路的进液口和出液口,介质经由出液口流出,依序经电磁阀d1002、悬液分离器、降压冷却器、节流阀v1003流回试验介质罐;流入到进液口的介质是由两条介质管路组成:第一条介质管路处介质从试验介质罐流出经开关阀v4002、高压往复泵、高压蓄能器至与进液口连通的电磁阀d1001处,此外设有旁路支路经节流阀v1002返流至试验介质罐;第二条加固支路介质流出固液介质混合罐依序经开关阀v6003、计量泵、开关阀v6010后经电磁阀d1001连通至进液口处;多相介质腔处还布置连通加气回路的进气口,气体由高压空气压缩机排出后,依序经开关阀v5012、调节阀v3007及开关阀v2010后连通至进气口;

7.多相介质腔的进液口处布置流量传感器q1及压力传感器p3,多相介质腔的出液口处布置流量传感器q2;降压冷却器的介质出口端布置压力传感器p2及温度传感器t2;高压蓄能器的出口端布置压力传感器p1;调压阀v3007的出口端设置流量传感器q3;多相介质腔处用于监控腔体内介质高度的压差传感器pf1。

8.优选的,沿转轴轴向,壳体内腔被机械密封分隔形成多相介质腔和用于平衡压力和起润滑作用的密封腔,且所述密封腔为两组且对称分布在多相介质腔的两端处;两组密封腔处均分别开设有相应的进油口和排油口,各进油口和排油口均通过液压回路连通高压油站。

9.优选的,位于多相介质腔内的转轴的中段轴身上布置介质混合叶轮。

10.优选的,开关阀v5012与调节阀v3007之间的一段加气回路上布置有防逆流的单向阀v5020;多相介质腔处还布置出气口,该出气口通过开关阀v5001连接至排空口;所述加气回路还包括旁支气路,该旁支气路的一端连通进气口,另一端依序经开关阀v5009和电磁阀v3006后连通排空口;开关阀v5009的出口端布置压力传感器p4。

11.优选的,壳体内腔两端分别设布置角接触轴承和深沟球轴承,从而用于转动配合所述转轴;多相介质腔处还布置温度传感器t3。

12.优选的,所述动力源为变频电机,变频电机的输出轴依序经扭矩传感器及挠性联轴器连接至转轴的输入端处。

13.优选的,所述悬液分离器的排杂口依序经开关阀v5014、除杂罐、开关阀v5013连通至排空口。

14.优选的,所述降压冷却器的换热侧的进口经进水阀v4005连通自来水水源,换热侧的出口连通排空口。

15.优选的,试验介质罐的出口端通过开关阀v4001连通排空口,试验介质罐还布置两组旁路进口,其中一组旁路进口经安全阀v4004连通自来水水源,另一组旁路进口通过节流阀v1002及安全阀vs连通至排空口;试验介质罐处布置温度传感器t1和液位传感器pl1。

16.优选的,固液介质混合罐的进水端通过开关阀v6002连通自来水水源,固液介质混合罐的排杂口通过开关阀v6001连通排空口;固液介质混合罐内还布置起搅拌功能的搅拌组件;固液介质混合罐处布置液位传感器pl2。

17.本发明的有益效果在于:

18.1)、本发明通过外设的加固液回路及加气回路,可独立的模拟介质的气液固、气液、液固、气态、液态五种状态,以满足机械密封多样化的需求。实际操作时,气液固态可通过依次开启加固液回路中加液支路的高压往复泵为多相介质腔输送液相模拟介质、开启加固液回路中加固支路的搅拌组件以及计量泵为多相介质腔提供固相介质、开启加气回路中的高压空气压缩机为多相介质腔提供气相介质。三相介质在多相介质腔内汇合,并可考虑通过介质混合叶轮进一步混合,其中相应的压力可通过控制变频电机和相应的调节阀进行控制,实现模拟介质压力的需要。气态可通过关闭加固支路和加液支路实现;液固状态可通过单独关闭加气回路实现;液态可通过关闭加气回路和加固支路,控制加液支路实现;气液态则可通过控制加气回路和加液支路实现,此时关闭加固支路,使用极为灵活方便。

19.2)、通过调节加气回路的气体体积流量相对进液口处液相回路流量的比例,本发明还可模拟不同含气率的被密封介质,可实现含气率从0到100%的无级调节,从而进一步提升本发明的实际应用范围和使用灵活性。

20.3)、由于采用了双密封腔的对称式布局,因此本发明可同时对两套机械密封进行试验,且能够平衡由于高压产生的轴向力,因此可满足高压工况下机械密封的试验需求。在两组密封腔处分别布置不同的轴承,从而在传统深沟球轴承的基础上,同步利用了可承受

轴向力的角接触轴承,来满足轴径差异较小的机械密封共同试验的需求。

21.4)、进一步的,本发明采用变频电机作为动力源,因此可满足不同转速的试验需求;配合挠性联轴器,本发明的工作的可靠性及稳定性能得到有效保证。

22.5)、本发明同样适用于类似工况的机械密封的性能试验和可靠性试验。

附图说明

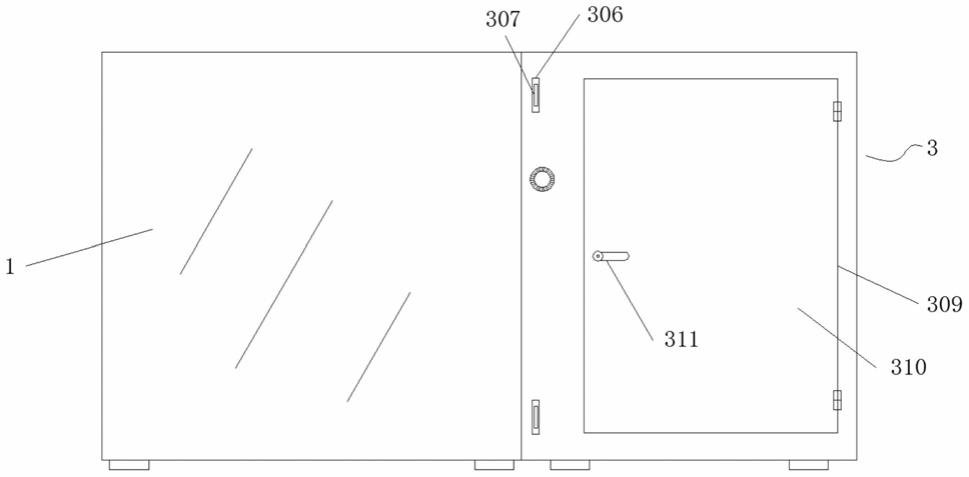

23.图1为本发明的结构示意简图;

24.图2为油路组件与密封腔的配合状态图。

25.本发明各标号与部件名称的实际对应关系如下:

26.i-加固支路ii-加液支路iii-加气回路iv-加油回路

27.a-底座

28.10-壳体 11-多相介质腔 12-密封腔

29.20-转轴 21-介质混合叶轮

30.31-扭矩传感器 32-变频电机 33-挠性联轴器

31.40-机械密封 50-高压油站

32.61-悬液分离器61a-除杂罐62-降压冷却器63-试验介质罐

33.64-高压往复泵65-高压蓄能器66-计量泵

34.67-固液介质混合罐67a-搅拌组件

35.70-高压空气压缩机81-角接触轴承82-深沟球轴承

具体实施方式

36.为便于理解,此处结合图1-2,对本发明的具体结构及工作方式作以下进一步描述:

37.本发明的具体实施例结构如图1-2所示,主要参数为:转速0-3000r/min;压力0-15mpa;含气率0-100%。其中:

38.参照图1所示的,本发明的密封测试组件采用了卧式双支撑结构,也即在底座a上设置一个多相多相介质腔11体构造的壳体10,壳体10上设有高压气体接口也即进气口和排气口,还设有液固混相介质接口也即进液口和出液口,同时布置测试接口。壳体10内沿转轴20轴向依序布置三组彼此独立的腔体,也即位于中部的多相介质腔11和位于多相介质腔11两端的两组起压力平衡和润滑功能的密封腔12。密封腔12和多相介质腔11之间通过机械密封40密封彼此,而密封腔12的外端分别设有角接触轴承81和深沟球轴承82。转轴20通过角接触轴承81和深沟球轴承82转动配合在壳体10上。转轴20与变频电机32中间设有扭矩传感器31,并采用挠性联轴器33进行传动。

39.在图2中可看出,多相介质腔11内的一段转轴20上还同轴安装有介质混合叶轮21,以提升多相介质腔11内介质的混合效率,方便试验。此外,两组密封腔12处均分别开设有相应的进油口和排油口,各进油口和排油口均通过液压回路连通高压油站50。

40.本发明可模拟机械密封40需要的气、液、固混相介质的需要,且可模拟不同的压力与转速。气液固多相状态,可通过带有高压蓄能器65的高压往复泵64将试验介质罐63内的试验介质,通过计量泵66将固液介质混合罐67中的固液介质,通过高压空气压缩机70将带

压空气,按比例在多相介质腔11内混合,以达到不同试验工况的模拟效果。固液介质混合罐67内可如图1所示的布置搅拌组件67a如搅拌轮等。为增强混合效果,一方面依靠所述的介质混合叶轮21来提升介质混合效率;另一方面,混合固相比例依靠计量泵66后的开关阀v6010调节,液固压力靠电磁阀d1001调节,气相比例和压力依靠开关阀v5009、v5010和v5012进行调节。带压气液固混相介质可经悬液分离器61将固体分离,然后再经降压冷却器62将降压后的试验介质返回至试验介质罐63。悬液分离器61处布置除杂罐61a。

41.通过图1及图2可知,本发明能够同时进行两套机械密封40的试验要求;此外,通过对称安装的两组密封腔12,也能够平衡高压工况产生的轴向力,满足高压机械密封的需要。本发明还可在转轴20上增加轴套,以满足不同机械密封40的试验要求。实际测试时,可通过加气回路的流量传感器q1处测得的气体体积流量和加固液回路的流程传感器q3处的液相回路流量的比例调节,来模拟不同含气率的被密封介质,进而实现含气率从0到100%的无级调节。

42.综上可知,实际操作时,本发明的气液固态可通过依次开启加固液回路中加液支路ii的高压往复泵为多相介质腔输送液相模拟介质;开启加固液回路中加固支路i的搅拌组件67a以及计量泵66为多相介质腔11提供固相介质;开启加气回路iii中的高压空气压缩机70为多相介质腔11提供气相介质。三相介质在多相介质腔11内汇合,并可考虑通过介质混合叶轮21进一步混合,其中相应的压力可通过控制变频电机32和相应的调节阀进行控制,实现模拟介质压力的需要。气态可通过关闭加固支路i和加液支路ii实现;液固状态可通过单独关闭加气回路iii实现;液态可通过关闭加气回路iii和加固支路i,控制加液支路ii实现;气液态则可通过控制加气回路iii和加液支路ii实现,此时关闭加固支路i。密封腔12内的油液则通过加油回路iv实现,使用极为灵活方便。

43.当然,对于本领域技术人员而言,本发明不限于上述示范性实施例的细节,而还包括在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现的相同或类似构造。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

44.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

45.本发明未详细描述的技术均为公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。