1.本实用新型涉及一种管杆在线清洗回收装置。

背景技术:

2.油田修井作业领域污染问题严重,许多企业和人员都在努力解决,希望能为修井作业人员创造一个良好的环境,希望能为祖国天蓝、地绿、水清贡献一份力量。目前对修井作业产生的废液,各方面都在努力的想办法,即如何让其不落地、如何去清理,但是目前的方法或设备只能治标,却不治本。

技术实现要素:

3.发明目的:

4.本实用新型提供一种管杆在线清洗回收装置,其目的是解决以往所存在的问题。

5.技术方案:

6.一种管杆在线清洗回收装置,该装置包括刮蜡器;所述刮蜡器包括刮蜡壳体和能伸入刮蜡壳体内对穿过刮蜡壳体的油杆或油管外壁进行刮削清理的刮削刷头;刮蜡壳体的侧壁设置有溢流回收口。

7.刮削刷头直接或间接的与刮蜡壳体连接。刮削刷头直接与刮蜡壳体连接的结构中:刮削刷头直接与刮蜡壳体内壁连接;

8.刮削刷头间接与刮蜡壳体连接的结构中,有如下几种形式任选其一:刮削刷头间接与刮蜡壳体连接的结构之一:刮削刷头与一个基础连接板连接,基础连接板与刮蜡壳体直接或间接连接;刮削刷头间接与刮蜡壳体连接的结构之二:刮削刷头通过多层连接板与刮蜡壳体连接,相邻的两层连接板之间通过弹性支撑连接,其中刮削刷头设置在内层的连接板上,外层的基础连接板直接或间接连接刮蜡壳体。

9.刮削刷头间接与刮蜡壳体连接的结构中,连接板为一体式的整体边框结构或连接板为多个分体单元式的结构;所述连接板为一体式的整体边框结构中:如果连接板仅由一个基础连接板构成,那么刮削刷头设置在该基础连接板的内壁,使得刮削刷头在该基础连接板内形成一个能够围绕油杆或油管外壁进行刮削的结构;如果连接板是由内向外的多层连接板,刮削刷头设置在内层的连接板内壁,使得刮削刷头在内层的连接板内形成一个能够围绕油杆或油管外壁进行刮削的结构;所述连接板为多个分体单元式结构中:每个连接板单元均对应一组刮削刷头;多个连接板单元与刮蜡壳体安装时,刮削刷头形成一个能够围绕油杆或油管外壁进行刮削的结构。

10.所述连接板为多个分体单元式结构中,还分为如下两种形式,任选其一:分体单元式结构之一:多个连接板单元安装于刮蜡壳体的侧壁时,多个连接板单元直接围拢成一个闭合的边框结构;分体单元式结构之二:多个连接板单元安装于刮蜡壳体的侧壁时,多个连接板单元安装在刮蜡壳体的侧壁的局部;

11.分体单元式结构之二中:多个连接板单元安装在刮蜡壳体的侧壁的局部为如下几

种安装方式之一:安装方式之一:在刮蜡壳体的侧壁设置有用于安装连接板单元的安装口,连接板单元通过该安装口与刮蜡壳体的侧壁安装(或者说连接板单元安装于该安装口处);安装方式之二:安装螺栓ee穿过刮蜡壳体的侧壁将位于刮蜡壳体内的连接板单元与刮蜡壳体的侧壁固定连接。

12.所述连接板为多个分体单元式结构中:其中的一个或多个连接板单元为能调节的结构,该能调节的连接板单元结构为如下两种形式二选一:能调节的连接板单元结构之一:还包括外连接板,外连接板上设置有安装通孔,基础连接板的后侧设置有后支撑杆,后支撑杆从安装通孔的内端伸入安装通孔内且能相对于安装通孔做伸缩动作,调节螺栓从通孔的外端伸入安装通孔内且与安装通孔螺纹配合,通过旋拧调节螺栓控制连接板的伸缩动作进而调节孔隙bb的大小;使用时,外连接板与刮蜡壳体连接;在刮蜡壳体的侧壁设置有用于安装外连接板的安装口,外连接板通过该安装口与刮蜡壳体的侧壁安装;能调节的连接板单元结构之二:刮蜡壳体的侧壁设置有安装通孔,基础连接板的后侧设置有后支撑杆,后支撑杆从安装通孔的内端伸入安装通孔内且能相对于安装通孔做伸缩动作,调节螺栓从安装通孔的外端伸入安装通孔内且与安装通孔螺纹配合,通过旋拧调节螺栓控制连接板的伸缩动作进而调节孔隙bb的大小。

13.所述连接板为一体式的整体边框结构中:连接板为能转动的环形结构。刮蜡壳体的侧壁设置有轴承结构,轴承结构设置在连接板的上方、下方或者上下同时设置;所述连接板与轴承结构的内圈连接,轴承结构的外圈与刮蜡壳体的侧壁固定连接;连接板的外壁设置有齿,蜗杆或齿轮dd-1与齿啮合形成蜗轮蜗杆结构或齿轮传动结构,蜗杆或齿轮dd-1连接驱动机dd。

14.刮蜡壳体内溢流回收口的上方还设置有蒸汽腔,蒸汽腔设置在刮削刷头的上方或下方或在刮削刷头的上下方同时设置;蒸汽腔设置有进汽口。

15.刮蜡壳体侧壁还设置有蒸汽出口;蒸汽出口位于溢流回收口上方。

16.刮蜡壳体的上方设置有密封垫或密封芯;所述密封垫设置在刮蜡壳体的上部,密封垫上设置有供油杆或油管穿过的密封垫通孔;所述密封芯包括芯壳体及设置在芯壳体内的卡塞,所述卡塞内设置有供油杆或油管穿过的卡塞通孔。

17.芯壳体为由能够开合的两部分结构组成,卡塞也为两部分构成,使用时,两部分卡塞分别置于两部分芯壳体内,通过芯壳体的关闭使得两部分卡塞扣合,进而使得卡塞内形成供油杆或油管穿过的卡塞通孔。

18.芯壳体为由能够开合的两部分结构组成,还分为如下两种结构,二选一:第一种芯壳体形式:芯壳体的两部分结构之间通过合页或铰链或转轴连接使得芯壳体形成一个一侧ff开合的结构;第二种芯壳体形式:芯壳体的两部分结构之间形成两侧ee均能开合的结构。

19.芯壳体的侧壁设置有芯壳体侧壁通孔,卡瓦的后端伸入芯壳体侧壁通孔内,卡瓦的前端顶触卡塞,芯壳体侧壁通孔内设置有顶触卡瓦的顶簧,顶栓与芯壳体侧壁通孔的外端螺纹配合并与顶簧顶触。

20.刮蜡壳体的侧壁的顶端设置有上连接法兰盘,芯壳体的底部设置有使用时能够套住上连接法兰盘的连接套,使用时连接套套住上连接法兰盘完成挂蜡器与密封芯的连接。

21.还包括操作台,操作台与刮蜡器之间为分体式结构或者操作台与刮蜡器之间连接设置。所述操作台包括承托平台,承托平台上设置有平台液排出口。

22.所述操作台与刮蜡器之间连接设置的结构中:操作台为围绕刮蜡器设置的结构,或者操作台为安装于刮蜡器侧壁或底部的非围绕结构;

23.操作台为围绕刮蜡器设置的围绕结构中:操作台的承托平台设置有能与井口对应的操作通孔,刮蜡器对应该操作通孔安装。

24.操作台的操作通孔对应刮蜡器的底部安装或者操作台的操作通孔的内壁与刮蜡器外壁连接;操作台的操作通孔的内壁与刮蜡器外壁连接的结构中:刮蜡器的底部凸出于操作台的承托平台或者刮蜡器的底部最多与操作台的承托平台的底部平齐。

25.刮蜡器的底部凸出于操作台的承托平台的结构中:刮蜡器的底部设置有安装法兰;操作台的操作通孔对应刮蜡器的底部安装的结构中以及所述刮蜡器的底部最多与操作台的承托平台的底部平齐的结构中:操作通孔处设置有安装法兰。

26.在操作台的承托平台上设置有安装孔。还包括配合所述安装孔使用的托钩;所述托钩为l形或者u形结构;托钩为l形的结构时:所述l形托钩为由竖向伸杆和横向拖杆构成的l形结构,在横向拖杆上设置有用于托住螺栓下方的下螺母aa-1使螺栓保持直立状态的底部托盘;托钩为u形结构时:所述u形结构为由竖向伸杆、横向拖杆和前支撑竖杆构成,竖向伸杆和前支撑竖杆连接横向拖杆形成u形结构,前支撑竖杆上设置有用于托住螺栓下方的下螺母aa-1使螺栓保持直立状态的底部托盘。

27.承托平台有伴热机构。伴热机构为如下两种形式择其一:伴热机构之一:所述伴热机构为盘绕在承托平台的伴热管。伴热机构之二:承托平台为中空的夹层结构,该夹层结构为伴热机构,夹层结构为用于通入伴热蒸汽的空腔结构,夹层结构连通有夹层进汽口和夹层出汽口。

28.在操作台上设置有套管回收管线溢流管。

29.优点效果:

30.本技术提供一种管杆在线清洗回收装置,其可以配合井筒内蒸汽清洗密闭回收工艺技术在一起应用,使用刮蜡器,降低蒸汽温度和用量,达到节能的目的。对于井筒压力大有溢流油水井,上修前不用压井、泄压,实现井口清洗液、井口返出液不落地回收,减少了油土的产生和后续处理麻烦,同时减少泵罐应用。对于没有井下泄油或者泄油器打不开的井作业时,油管可以在线清洗,清洗液直接回收,减少二次地面清洗的工序。作业井口的接液围堰防渗布不用铺设,省时省成本。

31.综上,本实用新型可以很好的解决以往所存在的问题,对于修井作业产生的废液,可以让其不落地、很好的进行清理回收。

附图说明

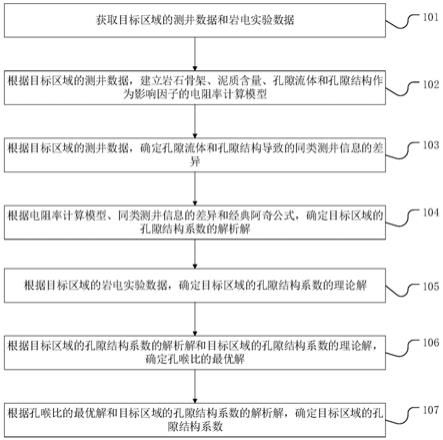

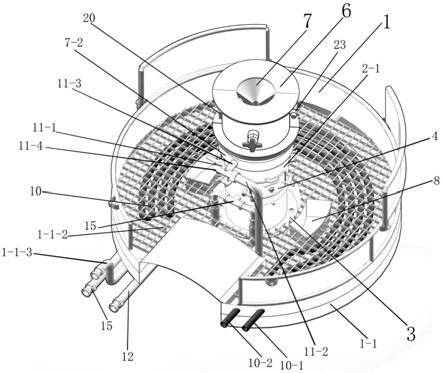

32.图1为本技术的结构示意图;

33.图2-1为刮蜡器与操作台连接的一种形式的示意图;

34.图2-2为刮蜡器与操作台连接的另一种形式的示意图;

35.图2-3为刮蜡器与操作台连接的再一种形式的示意图;

36.图3-1为操作台为非围绕结构时的俯视图之一;

37.图3-2为操作台为非围绕结构时的俯视图之二;

38.图4为本技术的分解图;

39.图5为本技术的一种安装状态的示意图;

40.图6为托钩的一种形式示意图;

41.图7为托钩的另一种形式示意图;

42.图8为底部托盘的一种形式示意图;

43.图9为底部托盘的另一种形式示意图;

44.图10一体式的整体边框结构的连接板形式示意图;

45.图11为一体式的整体边框结构的连接板另一种形式示意图;

46.图12为挂蜡器的分体单元式结构之一的分解和组合的示意图;

47.图13为挂蜡器的分体单元式结构之二的安装方式的示意图;

48.图14为连接板单元的一种情况示意图;

49.图15为图14中的连接板单元的安装状态示意图;

50.图16为可旋转的挂蜡器的示意图;

51.图17为可旋转的挂蜡器的外部立体图;

52.图18为密封芯结构示意图;

53.图19为密封芯与挂蜡器结合的示意图;

54.图20为显示安装口的挂蜡器外部立体图;

55.图21为操作台的剖视图;

56.图22为芯壳体的一种形式的立体图;

57.图23为卡塞的一种形式示意图;

58.图24为芯壳体与卡塞配合的一种形式的示意图;

59.图25为芯壳体与卡塞配合的另一种形式的示意图;

60.图26为芯壳体扣合之后的示意图;

61.图27为本技术整体使用状态图;

62.图28操作台中只显示套管回收管线溢流管的结构的示意图;

63.图29为套管液沿管的走向示意图;

64.图30为可调节挂蜡器的一种结构示意图;

65.图31为可调节挂蜡器的结构示意图(调节螺栓同图31不同);

66.图32为图31的可调节挂蜡器的安装示意图;

67.图33-1为刮蜡器的安装方式之一;

68.图33-2为刮蜡器的安装方式之二;

69.图34为刮蜡器的其中一种形式示意图;

70.图35为本技术与常规作业的对比数据图;(图中的蒸汽清洗密闭回收技术就是本技术)

71.图36为本技术与常规作业的对比数据图;(图中的蒸汽清洗密闭回收技术就是本技术)

72.图37为芯壳体扣合之后的一种锁紧方式示意图;

73.图38为连接板单元的一种安装方式;

74.图39为连接板单元的再一种安装方式。

具体实施方式

75.一种管杆在线清洗回收装置,该装置主要包括刮蜡器2;所述刮蜡器2包括(中空的)刮蜡壳体2-1和使用时能够伸入刮蜡壳体2-1 内对(轴向)穿过刮蜡壳体2-1(以图19所示,即上下方向穿过) 的油杆或油管外壁进行刮削清理的刮削刷头5(一般采用带有一定弹性的钢刷);刮蜡壳体2-1的侧壁下方设置有溢流回收口12-1。

76.刮削刷头5直接或间接的与刮蜡壳体2-1连接。刮削刷头5直接与刮蜡壳体2-1连接的结构中:刮削刷头5直接与刮蜡壳体2-1内壁连接;刮削刷头5间接与刮蜡壳体2-1连接的结构中,有如下几种形式任选其一:

77.刮削刷头5间接与刮蜡壳体2-1连接的结构之一:刮削刷头5与一个基础连接板4(如图10-13所示,其中的标号4就是那个单独的连接板,与后面的外侧的基础连接板是一样的,只是这里只有一个连接板,所以就不分内外了,就直接用标号4表示了)连接,基础连接板4与刮蜡壳体2-1直接或间接连接;

78.刮削刷头5间接与刮蜡壳体2-1连接的结构之二:如图14、15 所示,刮削刷头5通过由内向外的多层(两个或两个以上)连接板与刮蜡壳体2-1连接,相邻的两层连接板之间通过弹性支撑4-2连接,其中刮削刷头5设置在内层的连接板4-3上,外层的基础连接板4直接或间接连接刮蜡壳体2-1。上述弹性支撑4-2一般可采用弹性钢条、弹簧或一定直径的钢丝绳等,或者其他已知的能起到弹性支撑的现有结构都可以,其主要是防止刮削时硬性刮削对油杆或油管外壁有损伤;上述内层的连接板4-3就是靠近刮蜡壳体2-1中心的一侧的连接板,即使用时最接近油杆或油管的那个连接板;上述外层的基础连接板4 就是远离刮蜡壳体2-1中心的一侧的连接板,即使用时远离油杆或油管的那个连接板;

79.多层设置的目的主要是为了应对油杆和油管直径的变化,因为以圆柱形的刮蜡壳体2-1为例,如图10-13所示,假如采用单层结构对油管进行刮削,孔隙bb会是一个直径,该直径适用于油管外壁的尺寸,而如果需要对油杆外壁清理时,因为油杆的直径会小于油管,此时,针对油管的孔隙bb的直径就不能适用于油杆了,需要更换更小的孔隙bb的直径,而如果更换的更小孔隙bb的结构是单纯的通过增加刮削刷头5的刷毛长度l来缩小孔隙bb的直径,那么随着刷毛长度l的增加,其刮削的力度势必会减弱,所以刷毛长度l需要尽量保持不变,进而采用本技术的多层结构的刮蜡器,即如图14和15所示的结构。

80.刮削刷头5间接与刮蜡壳体2-1连接的结构中,连接板为一体式的整体边框结构,该一体式的整体边框结构可以是与刮蜡壳体2-1的侧壁(内壁或外壁)形状相适应的结构,如图10和11所示;(例如如图10所示的闭合的环形边框、或者方形框或者现有公知的三角形边框或其他多边形边框等,主要是框的外壁的形状最好要与刮蜡壳体 2-1的侧壁形状相适应,例如,刮蜡壳体2-1的侧壁是圆柱形的,那挂蜡器的边框结构就选择环形边框,如果刮蜡壳体2-1的侧壁是四棱柱结构,那一体式的整体边框结构就选择方形边框等等,此时的连接板4与刮蜡壳体2-1的侧壁连接设置,可以是固定连接,也可以是可转动的连接,可转动的连接见后续)或连接板为多个(两个或两个以上)分体单元式的结构;(就是有两种选择,既可以为一体又可以为分体,一体式的整体边框结构就是如图10、11所示的结构,分体式单元结构就是如图12-15以及图30-32中)。

81.上述的一体式的整体边框结构固定安装时,可以参考图33-1和 33-2,如图33-1中,此时,如果安装在刮蜡壳体2-1的非上下两端的位置,那么此时,刮蜡壳体2-1相当于分

成上下两部分,然后将该一体式的整体边框结构分别与刮蜡壳体2-1的上下两部分用螺栓固定即可;如果一体式的整体边框结构是安装在刮蜡壳体2-1的上端或下端,则直接用螺栓连接安装即可;如图33-2中是另一种安装形式,刮蜡壳体2-1内设置一个凸台2-1-3,该一体式的整体边框结构直接置于该凸台2-1-3上,然后该一体式的整体边框结构的上端用内套 2-1-5顶紧,内套2-1-5可以是与刮蜡壳体2-1内壁螺纹配合,也可以在刮蜡壳体2-1和内套2-1-5的上端用法兰连接;或一体式的整体边框结构采用其他任何一种现有的可实施的安装方式。

82.所述连接板为一体式的边框结构中:如果连接板仅由一个基础连接板4构成,那么刮削刷头5设置在该基础连接板4的内壁,使得刮削刷头5在该基础连接板4内形成一个能够围绕油杆或油管外壁进行刮削的结构(即形成一个能够供油杆或油管穿过的孔隙bb),进而通过刮削刷头5对油杆或油管外壁进行刮削;如果连接板是由内向外的多层连接板,刮削刷头5设置在内层的连接板4-3内壁,使得刮削刷头5在内层的连接板4-3内形成一个能够围绕油杆或油管外壁进行刮削的结构;

83.所述连接板为多个(两个或两个以上)的分体单元式结构中:每个连接板单元均对应一组刮削刷头5(如图12-15、图30-32,此时如图12、13所示,如果是单层连接板结构,那么此时,每个连接板单元中就只有一个基础连接板4,如图14-15所示如果是多层连接板结构,则每个连接板单元中对应两个或两个以上连接板);多个连接板单元与刮蜡壳体2-1安装时,刮削刷头5形成一个能够围绕油杆或油管外壁进行刮削的结构。即如图12和13所示,刮削刷头5在连接板内形成一个能够供油杆或油管穿过的孔隙bb,进而通过刮削刷头5 对油杆或油管外壁进行刮削;分体结构可以是像图12那样的多个连接板单元直接就围拢成一个闭合边框结构,此时,如果连接板4是安装在刮蜡壳体2-1的中部(上下方向的中部),那么刮蜡壳体2-1) 实际上相当于上下两部分,参考图33-1,上下两部分之间再通过连接板连接在一起,安装时,先通过螺栓将连接板4与刮蜡壳体2-1的侧壁的下半部分连接,再通过螺栓将连接板4与刮蜡壳体2-1的侧壁的上半部分连接,如果连接板4是安装在刮蜡器2的上端或下端则直接与刮蜡壳体2-1的侧壁连接即可;如图33-2中是另一种安装形式,刮蜡壳体2-1内设置一个凸台2-1-3,该多个连接板单元围拢成的闭合边框结构直接置于该凸台2-1-3上,然后该一体式的整体边框结构的上端用内套2-1-5顶紧,内套2-1-5可以是与刮蜡壳体2-1内壁螺纹配合,也可以在刮蜡壳体2-1和内套2-1-5的上端用法兰连接,或采用其他现有的可实施的安装方式都可。

84.分体结构也可以是像图13那样,多个连接板4并不能直接围拢成一个闭合边框结构,而是均匀的分布在刮蜡壳体2-1的侧壁局部,就像图13那样(不均匀也可,只是效果略差;所谓均匀,就是如图 13右半部分的图所示的那样,每个连接板4的大小、弧度等尺寸相同,相邻的两个连接板4之间的夹角α相同,从图13左图来看,相邻的两个连接板4之间的夹角α为120

°

。当然,连接板4也可以不同,也可以不均匀安装,只要满足刮削刷头5能形成一个能够围绕油杆或油管外壁进行刮削的结构即可)。此种情况,多个连接板单元安装于刮蜡壳体2-1的侧壁局部,具体可以为如下几种安装方式之一:安装方式之一:在刮蜡壳体2-1的侧壁局部设置有用于安装连接板单元的安装口2-2,连接板单元通过该安装口与刮蜡壳体2-1的侧壁安装;安装方式之二:(如图38)安装螺栓ee穿过刮蜡壳体2-1的侧壁将位于刮蜡壳体2-1内的连接板单元与刮蜡壳体2-1的侧壁固定连接。

85.上述的安装口2-2安装的方式中,如图13、14和20所示,在连接板4上设置有第一连接螺栓4-1,在刮蜡器2的侧壁2-1设置有第二连接螺栓2-1-1,使用时,如图13所示,先对应安装口2-2安装基础连接板4,然后安装中间连接件4-1-1,使得第一连接螺栓4-1 和第二连接螺栓2-1-1穿过中间连接件4-1-1(中间连接件4-1-1设置两个供第一连接螺栓4-1和第二连接螺栓2-1-1穿过的通孔,该通孔的直径满足刚好容纳第一连接螺栓4-1和第二连接螺栓2-1-1为宜,当然也有其他形式,例如中间连接件4-1-1的两侧设置豁口,安装好基础连接板4以后,将中间连接件4-1-1置于第一连接螺栓4-1和第二连接螺栓2-1-1之间,使得第一连接螺栓4-1和第二连接螺栓2-1-1 刚好位于中间连接件4-1-1两侧的豁口内,因为受到安装口2-2的限制,因为安装口2-2从结构上也基本上是刚好容纳基础连接板4的结构,所以中间连接件4-1-1的这种结构也是基本可以保证安装稳定性的;当然还有其他很多现有公知的形式),之后在第一连接螺栓4-1 和第二连接螺栓2-1-1的上方各旋拧一个螺母yy,通过两个螺母yy 将中间连接件4-1-1顶紧,进而将连接板4与刮蜡器2的侧壁2-1连接,图13中左侧的图是连接板单元安装之前的,右侧的图是连接板单元安装之后的,当然还可以采用其他任何一种现有公知可实施的连接锁紧方式。

86.所述连接板为多个分体单元式结构中,其中的一个或多个连接板单元可以为能调节的结构,该能调节的连接板单元结构为如下两种形式二选一:以多个连接板单元安装在刮蜡壳体2-1的侧壁的局部的结构中为例:如图30-32所示,能调节的连接板单元结构之一:还包括外连接板26,外连接板26上设置有安装通孔26-1,基础连接板4的后侧设置有后支撑杆4-6,后支撑杆4-6从安装通孔26-1的内端(内端就是如图30所示,朝向基础连接板4的一端)伸入安装通孔26-1 内且能相对于安装通孔26-1做伸缩动作(即沿着安装通孔26-1的轴向移动,也就是图30箭头k所示的方向),调节螺栓27从安装通孔 26-1的外端伸入安装通孔26-1内且与安装通孔26-1螺纹配合并顶触后支撑杆4-6,上述螺纹配合可以有如下几种形式,一、如图30 所示,安装通孔26-1为内螺纹,调节螺栓27为外螺纹,调节螺栓 27直接伸入安装通孔26-1内与安装通孔26-1螺纹配合;二、如图 31所示,安装通孔26-1为带有外螺纹的管状,调节螺栓27伸入安装通孔26-1内,调节螺栓27的前端设置有外套27-1,外套27-1为内螺纹,外套27-1套在安装通孔26-1外且与安装通孔26-1外壁螺纹配合。上述方式使用时,外连接板26与刮蜡壳体2-1连接(例如在刮蜡壳体2-1的侧壁设置有用于安装外连接板26的安装口2-2,外连接板26通过该安装口与刮蜡壳体2-1的侧壁安装,也可以描述为外连接板26安装在该安装口2-2处),之后通过旋拧调节螺栓27 就可以控制连接板4(进而带动整个连接板单元)的伸缩动作进而调节孔隙bb的大小。

87.能调节的连接板单元结构之二:刮蜡壳体2-1的侧壁设置有通孔 26-1(如图39),基础连接板4的后侧设置有后支撑杆4-6,后支撑杆4-6从安装通孔26-1的内端(内端就是朝向基础连接板4的一端) 伸入安装通孔26-1内且能相对于安装通孔26-1做伸缩动作(即沿着安装通孔26-1的轴向移动,也就是图39箭头k所示的方向),调节螺栓27从安装通孔26-1的外端伸入安装通孔26-1内且与安装通孔 26-1螺纹配合且顶触后支撑杆4-6,上述螺纹配合可以有如下几种形式,一、参考图31(仅参考螺纹配合部分),安装通孔26-1为内螺纹,调节螺栓27为外螺纹,调节螺栓27直接伸入安装通孔26-1内与安装通孔26-1螺纹配合;二、参考图32(仅参考螺纹配合部分),安装通孔26-1为外螺纹的管状,调节螺栓27伸入安装通孔26-1内,调节螺栓27的前端设置有外套27-1,外套27-1为内螺纹,外套27-1 套在安装通孔

26-1外且与安装通孔26-1螺纹配合;使用时,通过旋拧调节螺栓27控制连接板4的伸缩动作进而调节孔隙bb的大小。

88.连接板为一体式的整体边框结构(如图10和11所示)中:连接板4可以为能转动的环形结构(如图16、17所示)(所述转动可以是以自身的轴线为轴,且相对于刮蜡壳体2-1转动)。例如:如图16所示,刮蜡壳体2-1的侧壁设置有轴承结构(例如深沟球轴承等),轴承结构设置在连接板4的上方、下方或者上下同时设置,也就是说,可以只在连接板4的上方设置轴承,也可以只在连接板4的下方设置轴承,也可以像图16那样在连接板4的上方和下方同时设置轴承,当然,出于稳定考虑,上下同时设置轴承的方式更稳定;所述连接板 4与轴承结构的内圈17-1连接(如果轴承结构仅设置在连接板上方则连接板的上端与轴承结构的内圈连接,如果轴承结构仅设置在连接板下方则连接板的下端与轴承结构的内圈连接,如果轴承结构设置在连接板上方和下方,则连接板的上下两端分别与上方和下方的轴承结构的内圈连接),轴承结构的外圈17-2与刮蜡壳体2-1的侧壁固定连接(内圈能够相对于外圈转动);连接板4的外壁设置有齿4-5,蜗杆或齿轮dd-1与齿4-5啮合形成蜗轮蜗杆结构或齿轮传动结构,蜗杆或齿轮dd-1连接驱动机dd。驱动机dd选择电机或者液压马达;上面所说的,一般可以采用蜗轮蜗杆结构或齿轮传动,蜗轮蜗杆结构就是蜗杆dd—1啮合齿4-5,使得连接板4转动,再一种形式就是采用齿轮dd—1啮合齿4-5,使得连接板4转动,当然还可以采用其他任何一种现有的传动方式,只要能使得连接板4转动即可;另外需要说明的是,如图17所示,在刮蜡壳体2-1的侧壁设置有使得齿4-5 裸露出来的开口2-5,进而使得蜗杆或者齿轮能与齿4-5啮合。

89.所述刮蜡器还可以为由上至下设置的竖向单层结构或由上至下设置的竖向多层结构(由上至下设置的多层结构如图16、19所示);所述由上至下设置的多层结构中,多个刮蜡器由上至下阵列设置。

90.刮蜡壳体2-1内还设置有蒸汽腔7-2,蒸汽腔7-2设置在溢流回收口12-1的上方,蒸汽腔设置在刮削刷头5的上方或下方或上下同时设置,就是有三种情况择其一:第一种情况:蒸汽腔仅设置在刮削刷头5的上方;第二种情况:蒸汽腔仅设置在刮削刷头5的下方;第三种情况:在刮削刷头5的上方和下方都设置蒸汽腔。蒸汽腔设置有使用时与蒸汽管上的进蒸汽管路11-3连接的进汽口7-2-1。

91.刮蜡壳体2-1侧壁还设置有使用时与蒸汽出管15连接的蒸汽出口15-1;蒸汽出口15-1位于溢流回收口12-1上方。

92.另外,无论是带蒸汽腔的刮蜡器还是不带蒸汽腔的刮蜡器,刮蜡壳体2-1的上方都可以设置有密封垫30或密封芯,如果是带有蒸汽腔的结构,则密封垫30或密封芯均位于蒸汽腔的上方;所述密封垫 30设置在刮蜡壳体2-1的上部(一般在顶部开口处),密封垫30上设置有供油杆或油管穿过的密封垫通孔30-1(如图34所示);

93.所述密封芯包括芯壳体6及设置在芯壳体6内的卡塞7,所述卡塞7内设置有供油杆或油管穿过的卡塞通孔7-1。芯壳体6与刮蜡壳体2-1连接;卡塞通孔7-1的内壁形状及尺寸与油杆或油管外壁相适应,使得油杆或油管能够刚好穿过且能上下移动。卡塞7一般可以用橡胶等带有一定弹性的材质制作,卡塞7的作用在有蒸汽腔的结构中主要为相对封闭作用,即使得蒸汽腔的蒸汽尽量不外漏,另外,卡塞 7还可以对穿过的油杆或油管外壁进行适当刮削。

94.芯壳体6为由能够开合的两部分结构组成,卡塞7也为两部分构成(如图22-26所示),使用时,两部分卡塞7分别置于两部分芯壳体6内,通过芯壳体6的关闭使得两部分卡塞7扣合,进而使得卡塞 7内形成供油杆或油管穿过的卡塞通孔7-1(如图23和26所示)。

95.芯壳体6为由能够开合的两部分结构组成,还分为如下两种结构,二选一:第一种芯壳体6形式:(如图22、24所示)芯壳体6的两部分结构之间通过合页或铰链或转轴2-0连接使得芯壳体6形成一个一侧ff开合的结构;类似于河蚌的结构,开合的一侧就是图24中ff 所示的一侧,两部分结构扣合之后(扣合就是如图26所示的状态) 将能够开合的一侧ff通过锁紧机构23将两部分结构临时锁紧,锁紧机构可以采用螺栓等现有任何的一种锁紧方式,例如可以类似于上述刮蜡壳体2-1与连接板4之间所采用第一连接螺栓4-1和第二连接螺栓2-1-1的临时固定形式,也可以采用如图37所述的形式,该图中芯壳体6的两部分中每个部分均设置一个锁筒,即分别为第一锁筒 6-2和第二锁筒6-3,芯壳体6扣合之后,用锁紧螺栓6-4穿过第一锁筒6-2和第二锁筒6-3完成锁紧,锁紧螺栓6-4可以为外螺纹,第一锁筒6-2和第二锁筒6-3为内螺纹,锁紧螺栓6-4与第一锁筒6-2 和第二锁筒6-3螺纹配合锁紧,或者用锁紧螺栓6-4直接穿过第一锁筒6-2和第二锁筒6-3然后在锁紧螺栓6-4底部旋拧螺母。或者是其他任何一种现有公知的临时锁紧方式,只要能实现临时锁紧即可;

96.第二种芯壳体6形式:如图25所示,芯壳体6的两部分结构之间形成两侧eee均能开合的结构,就是可以平行扣上,平行取下,不安装时,两部分是完全分离的,芯壳体6的两部分扣合之后在能够开合的两侧eee各设置一个临时的锁紧机构,将两部分结构临时锁紧。 (锁紧机构如第一种芯壳体6形式中所述)。

97.芯壳体6的侧壁设置有芯壳体侧壁通孔19,卡瓦20的后端伸入芯壳体侧壁通孔19内,卡瓦20的前端顶触卡塞7,芯壳体侧壁通孔 19内设置有顶触卡瓦20的顶簧21,顶栓22与芯壳体侧壁通孔19的外端(即如图19所示的左端)螺纹配合并与顶簧21顶触。这里也可以有如下两种实现方式,第一种:如图19所示,顶栓22伸入芯壳体侧壁通孔19内顶触顶簧21,顶栓22设置有外螺纹,芯壳体侧壁通孔19的外端内壁设置有内螺纹,顶栓22伸入芯壳体侧壁通孔19内与通孔螺纹配合,通过旋拧顶栓22,调整卡瓦20顶触力度的松紧;第二种:顶栓22为中空的筒状,且顶栓的外端封闭,顶栓的外端即如图19所示的远离芯壳体6的一端,该端封闭,而顶栓22的内端为开口,顶栓22的筒状的内壁设置有内螺纹,芯壳体侧壁通孔19的外端外壁设置有外螺纹,顶栓22的内端套在芯壳体侧壁通孔19的外端与芯壳体侧壁通孔19螺纹配合,且顶簧21一端顶触卡瓦20,另一端伸入顶栓22的筒状腔内顶触顶栓22;当然,还可以采用其他任何一种现有公知的形式,顶簧21的作用就是保持弹性夹持,避免硬性夹持没有缓冲余量。

98.如图19所示,刮蜡壳体2-1的侧壁的顶端设置有上连接法兰盘 2-1-2,芯壳体6的底部设置有使用时能够套住上连接法兰盘2-1-2 的连接套6-1,使用时连接套6-1套住上连接法兰盘2-1-2完成挂蜡器与密封芯的连接。使用时,将分成两部分的芯壳体6底部套住上连接法兰盘2-1-2,然后两部分的芯壳体6扣合连接,即完成密封芯与刮蜡壳体2-1的连接安装。当然,这种情况是方便拆卸的形式,也可以将密封芯与刮蜡壳体2-1直接采用公知的法兰连接或其他连接方式。

99.另外,本技术还可以包括操作台1,操作台1与刮蜡器2之间为配合使用的分体式结构或者操作台1与刮蜡器2之间连接设置。就是说操作台1与刮蜡器2之间为两种形式,第一

种:操作台1与刮蜡器 2是分开的、不连接的,使用时一起配合使用;第二种:操作台1与刮蜡器2是连接在一起的。所述操作台1包括承托平台1-1,承托平台1-1上设置有使用时与平台液回收管1-1-3连通的平台液排出口 1-1-2。

100.所述操作台1与刮蜡器2之间连接设置的结构中:操作台1为围绕刮蜡器2设置的结构,或者操作台1为安装于刮蜡器2侧壁或底部的非围绕结构;就是说操作台1有两种形式可选,即围绕和非围绕二选一,围绕就是如图1所示的,围绕在刮蜡器2的四周,即操作台1 沿着垂直于刮蜡壳体2-1的轴线方向的面向外(就是向刮蜡壳体2-1 外壁四周)延伸形成一个平台,垂直于刮蜡器2的轴线方向的面也可以理解成刮蜡器2的径向方向的面,操作台1的周围设置护栏或护板 (此时,操作台1类似于一个大盆或者一个带有一定深度的盘子);非围绕结构如图3所示,就是操作台1仅仅延伸拓展到刮蜡器2的外围的局部,不围绕,相较于围绕结构,其不是向刮蜡器2外壁四周延伸拓展的,而仅仅是局部。

101.操作台1为围绕刮蜡器2设置的围绕结构中:操作台1的承托平台1-1设置有能与井口对应的操作通孔1-1-6,刮蜡器2对应该操作通孔1-1-6安装。就是说刮蜡器2能通过该操作通孔与井口连通进行作业,如图1和4所示。操作台1的操作通孔1-1-6对应刮蜡器2的底部安装(如图1或者图2-1所示,就是刮蜡器2直接安装于操作台 1的承托平台1-1上,然后刮蜡器2与操作通孔1-1-6对应,此时,是刮蜡壳体2-1的底部下表面连接承托平台1-1的上表面)或者操作台1的操作通孔的内壁与刮蜡器2外壁(即刮蜡壳体2-1)外壁连接; (如图2的2-2和2-3所示);

102.操作台1的操作通孔的内壁与刮蜡器2外壁连接的结构中:刮蜡器2的底部(即刮蜡壳体2-1的底部)凸出于操作台1的承托平台 1-1(如图2-3)或者刮蜡器2的底部最多与操作台1的承托平台1-1 的底部平齐(如图2-2)。这里所说的最多与操作台1的承托平台1-1 底部平齐的意思就是不凸出于承托平台1-1的底面,如图1所示或如图2-2所示,当然,以图2-2为例,刮蜡器2的底部还可以向上一些,总之只要底部不超过承托平台1-1即可。

103.刮蜡器2的底部(即刮蜡壳体2-1的底部)凸出于操作台1的承托平台1-1的结构中:刮蜡器2的底部设置有安装法兰3;(如图2-3 所示,此种形式,既适用于操作台1为围绕形式,也可以适用于非围绕形式);

104.操作台1的操作通孔对应刮蜡器2的底部安装的结构中(如图 2-1)以及所述刮蜡器2的底部最多与操作台1的承托平台1-1底部平齐的结构(如图2-2)中:操作通孔处(或者说周围)设置有安装法兰3。(如图1、2-1、2-2和4所示),且可以在承托平台1-1上靠近安装法兰3的位置设置安装孔8(如图1、4和5所示)。(安装孔 (8)的周围设置有围挡8-1,防止清理出的物质从安装孔流出)这个安装孔(8)既适用于围绕结构,又适用于非围绕结构。

105.还包括配合所述安装孔8使用的托钩9;所述托钩9为l形或者 u形结构;托钩9为l形的结构时:所述l形托钩为由竖向伸杆9-1 和横向拖杆9-2构成的l形结构,在横向拖杆9-2上设置有用于托住螺栓下方的下螺母aa-1使螺栓保持直立状态的底部托盘9-3(如图6 所示);托钩9为u形结构时:所述u形结构为由竖向伸杆9-1、横向拖杆9-2和前支撑竖杆9-4构成,竖向伸杆9-1和前支撑竖杆9-4 连接横向拖杆9-2形成u形结构(例如:竖向伸杆9-1和前支撑竖杆 9-4可以设置在横向拖杆9-2的两端进而整体形成u形结构),前支撑竖杆9-4上设置有用于托住螺栓下方的下螺母aa-1使螺栓保持直立状态的底部托盘9-3(如图7所示)。

106.底部托盘9-3内部为一个凹槽(如图6和7所示),凹槽的内壁形状与螺栓下方的下

螺母aa-1的外壁相适应,使得螺栓下方的下螺母刚好能放入该凹槽内(就是缝隙尽量不要太大,最好是满足螺栓下方的下螺母刚好放入即可,一般与井口法兰的安装孔对应的安装螺栓大小都是一致的,所以底部托盘9-3的大小和形状也不需要有太大变化),这样将螺栓下方的下螺母托住,为了保证稳定,凹槽的侧壁可以适当高一些,凹槽的侧壁与下螺母的上表面平齐或略高出一些或者至少超过下螺母的高度的一半为宜,进而保持螺栓直立;另外,底部托盘9-3还可以有其他的形式,例如:图8和9,底部托盘9-3包括一个底板9-3-1,在底板9-3-1上设置有多个卡片或卡柱9-3-2,多个卡片或卡柱形成一个内部刚好能够容纳螺栓aa下方的下螺母aa-1 的形状,直接将螺栓aa下方的下螺母置于多个卡片形成的结构内,当然也可以采用其他任何一种现有的公知方式,只要能托住下螺母即可。竖向伸杆9-1的顶端设置有扶手9-5,方便操作。如图5所示,使用时,将托盘9-3内放置螺栓aa,螺栓aa的下方有一个下螺母aa-1,一般情况,托盘9-3的内壁形状与该下螺母aa-1的外壁形状相适应,这样就能保证螺栓aa直立,然后将托盘9-3穿过安装孔8并使得螺栓aa对应安装法兰3及井口法兰b的安装孔,然后向上提托盘9-3,使得螺栓aa的上端由下向上依次穿过井口法兰b的安装孔及安装法兰3的安装孔,然后就可以在上方旋拧上方的螺母aa-2,进而通过螺栓aa将操作台1与井口法兰b临时固定。

107.所述操作台1为安装于刮蜡器2侧壁(参考图2-2和2-3的安装形式)或底部(参考图2-1的安装形式)的非围绕结构中:刮蜡器2 的底部周围设置有安装法兰3。可以参考图2和图3的形式,其中图 2就是操作台1安装于刮蜡器2侧壁或底部的几种形式,该图中操作台1虽然是以围绕结构为基础画的,但是非围绕结构中的操作台1与刮蜡器2的安装形式也可以以其为参考,即操作台1为安装于刮蜡器 2侧壁或底部,且刮蜡器2也可以向下凸出于操作台1的承托平台1-1 的底面,参考图2-3所示的,当然也可以不向下凸出于承托平台1-1 的底面,参考图2-1和2-2;当操作台为非围绕结构时,俯视图,见图3的3-1所示,此时,直接通过安装法兰3将刮蜡器2安装于井口;此时的结构就是刮蜡器2的底部向下凸出于承托平台1-1的,因为图 3-1是俯视图,所以法兰3有局部被操作台挡住了;而如图3的3-2 所示的,在这个操作台1为非围绕结构中,操作台1是安装于刮蜡器 2底部的形式,刮蜡器2直接通过安装法兰3安装于井口,此时,操作台1可以认为是通过安装法兰3与刮蜡器2连接的,而且此时操作台1的承托平台1-1底面是与刮蜡器2的底部平齐或者刮蜡器2的底部略高于操作台的承托平台1-1底面的。

108.承托平台1-1还可以有伴热机构。伴热机构大致可以分为如下两种形式(择其一),第一种:所述伴热机构为盘绕在承托平台1-1的伴热管10(可以盘绕在承托平台1-1的上表面,盘绕在上表面时,可以在伴热管上方设置分隔网,人可以站在分隔网上操作,清理出的物质可以穿过分隔网落至承托平台1-1;或者伴热管也可以盘绕在承托平台1-1的内部夹层);伴热管10的进汽口10-1和出汽口10-2接至操作台1外。第二种:承托平台1-1为中空的夹层结构1-1-1,该夹层结构1-1-1为伴热机构,夹层结构1-1-1的空腔为用于通入伴热蒸汽的空腔结构,夹层结构1-1-1连通有夹层进汽口和夹层出汽口。

109.上述的操作台1为用于盛装并排出清理出的物质以及回收套管液等的装置。在操作台1上还可以设置有套管回收管线溢流管25。(用于回收套管液,如图28和29所示,图29中的虚线和箭头就是套管液沿管的走向,回收管线溢流管25按照虚线的方式接管)

110.下面结合实施方式进行进一步的详细说明:

111.实施方式1:一种管杆在线清洗回收装置,该装置主要包括刮蜡器2;所述刮蜡器2包括中空的刮蜡壳体2-1和能够伸入刮蜡壳体2-1 内对穿过刮蜡壳体2-1的油杆或油管外壁进行刮削清理的刮削刷头5;刮蜡壳体2-1的侧壁下方设置有溢流回收口12-1,使用时,将刮蜡壳体2-1(通过法兰3)安装于井口处(法兰3与井口法兰b螺栓连接),使得油杆或油管穿过刮削刷头5形成的孔隙bb,溢流回收口12-1 接入连接油水蒸汽分离装置13(小型负压罐),油水蒸汽分离装置13 再接入环保作业装置14(环保作业装置14连接生产管汇等,环保作业装置14为大型负压罐);当然也可以不经过油水蒸汽分离装置13 而直接接入环保作业装置14。然后通过向上提拉油杆或油管即可以通过刮削刷头5对油杆或油管外壁进行刮削,刮削之后的物质连同溢流都通过溢流回收口12-1回收,该实施方式为单独使用刮蜡器的形式。

112.实施方式2:

113.一种管杆在线清洗回收装置,该装置主要包括刮蜡器2;所述刮蜡器2包括中空的刮蜡壳体2-1和能够伸入刮蜡壳体2-1内对穿过刮蜡壳体2-1的油杆或油管外壁进行刮削清理的刮削刷头5;刮蜡壳体 2-1的侧壁下方设置有溢流回收口12-1,在刮削刷头5的上方或下方还设置蒸汽腔7-2,或者在刮削刷头5的上方和下方均设置蒸汽腔7-2,蒸汽腔7-2设置进汽口7-2-1(使用时接锅炉车或其他供汽设备),此时可以单独设置一个蒸汽出口15-1以便使得蒸汽从进汽口7-2-1 进入蒸汽腔并从蒸汽出口15-1排出,蒸汽出口15-1位于溢流回收口 12-1上方,当然,也可以不单独设置蒸汽出口15-1,蒸汽可以随着溢流回收口12-1及刮蜡壳体2-1的顶部排出。使用时,将刮蜡壳体 2-1(通过法兰3)安装于井口处(法兰3与井口法兰b螺栓连接),使得油杆或油管穿过刮削刷头5形成的孔隙bb以及蒸汽腔;溢流回收口12-1及蒸汽出口15-1接入油水蒸汽分离装置13(小型负压罐),油水蒸汽分离装置13再接入环保作业装置14(环保作业装置14连接生产管汇等,环保作业装置14为大型负压罐);当然也可以不经过油水蒸汽分离装置13而直接接入环保作业装置14。此种情况下,在蒸汽环境下通过刮削刷头5对油杆或油管外壁进行刮削清理,刮削之后的物质连同溢流都通过溢流回收口12-1回收。

114.实施方式3:

115.本实施方式以“实施方式1”为基础,主要包括刮蜡器2;所述刮蜡器2包括中空的刮蜡壳体2-1和能够伸入刮蜡壳体2-1内对穿过刮蜡壳体2-1的油杆或油管外壁进行刮削清理的刮削刷头5;刮蜡壳体2-1 的侧壁下方设置有溢流回收口12-1,刮蜡壳体2-1的上方设置有密封垫30或密封芯,密封垫(一般采用橡胶等材质)或密封芯任选其一;选择设置密封垫时,所述密封垫30设置在刮蜡壳体2-1的上部 (一般在顶部开口处),密封垫30上设置有供油杆或油管穿过的密封垫通孔30-1(如图34所示),密封垫通孔30-1的形状及大小最好与油杆或油管外壁相适应,以满足刚好供油杆或油管穿过并能移动;选择设置密封芯时,所述密封芯包括芯壳体6及设置在芯壳体6内的卡塞7(一般采用橡胶等材质),所述卡塞7内设置有供油杆或油管穿过的卡塞通孔7-1;此时的密封垫或密封芯的作用就是在刮削刷头5 的上方,起到一个对油杆或油管外壁进行二次刮削的作用。以带有密封芯的结构为例,使用时,将刮蜡壳体2-1(通过法兰3)安装于井口处(法兰3与井口法兰b螺栓连接),使得油杆或油管穿过刮削刷头5形成的孔隙bb以及卡塞的卡塞通孔7-1(如果是密封垫的结构,油杆或油管穿过刮削刷头5形成的孔隙bb以及密封垫的密封垫通孔 30-1);溢流回收口12-1连接油水

蒸汽分离装置13(小型负压罐),油水蒸汽分离装置13再接入环保作业装置14(环保作业装置14连接生产管汇等,环保作业装置14为大型负压罐);当然也可以不经过油水蒸汽分离装置13而直接接入环保作业装置14。然后通过向上提拉油杆或油管即可以通过刮削刷头5对油杆或油管外壁进行刮削,再通过卡塞7或密封垫30进行再次刮削,刮削之后的物质连同溢流都通过溢流回收口12-1回收,该实施方式为使用刮蜡器和密封芯(密封垫)的形式。

116.实施方式4:

117.在实施方式2的基础上,增加密封垫30或密封芯,主要包括刮蜡器2;所述刮蜡器2包括中空的刮蜡壳体2-1和能够伸入刮蜡壳体 2-1内对穿过刮蜡壳体2-1的油杆或油管外壁进行刮削清理的刮削刷头5;刮蜡壳体2-1的侧壁下方设置有溢流回收口12-1,在刮削刷头 5的上方或下方还设置带有进汽口7-2-1的蒸汽腔7-2,或者在刮削刷头5的上方和下方都设置带有进汽口7-2-1蒸汽腔7-2,此时可以单独设置一个蒸汽出口15-1以便使得蒸汽从进汽口7-2-1进入蒸汽腔并从蒸汽出口15-1排出,蒸汽出口15-1位于溢流回收口12-1上方;刮蜡壳体2-1的上方设置有密封垫30或密封芯(二选一);如选密封垫,密封垫30设置在刮蜡壳体2-1的上部(一般在顶部开口处),密封垫30上设置有供油杆或油管穿过的密封垫通孔30-1(如图34 所示。密封垫通孔30-1的形状及大小最好与油杆或油管外壁相适应,以满足刚好供油杆或油管穿过并能移动;如选密封芯,密封芯包括芯壳体6及设置在芯壳体6内的卡塞7,所述卡塞7内设置有供油杆或油管穿过的卡塞通孔7-1;此时的密封垫30或密封芯的作用是在刮削刷头5的上方起到一个对油杆或油管进行二次刮削的作用的同时,还可以一定程度的将绝大部分蒸汽封闭在刮蜡壳体2-1内,达到相对密封的作用,使得绝大部分蒸汽不会从刮蜡壳体2-1的上方泄露出去,以提高刮削效果;使用时,将刮蜡壳体2-1(通过法兰3)安装于井口处(法兰3与井口法兰b螺栓连接),使得油杆或油管穿过刮削刷头5形成的孔隙bb以及蒸汽腔;溢流回收口12-1和蒸汽出口15-1 接入油水蒸汽分离装置13(小型负压罐),油水蒸汽分离装置13再接入环保作业装置14(环保作业装置14连接生产管汇等,环保作业装置14为大型负压罐);当然也可以不经过油水蒸汽分离装置13而直接接入环保作业装置14;蒸汽腔的进汽口7-2-1使用时接锅炉车或其他供汽设备。此种情况下,在蒸汽环境下通过刮削刷头5对油杆或油管外壁进行刮削清理,刮削之后的物质连同溢流都通过溢流回收口12-1回收;油水蒸汽分离装置13或环保作业装置14通过蒸汽出口15-1将蒸汽回收。

118.实施方式5:

119.在实施方式1-实施方式4的基础上可以额外单独配合使用操作台1(就是操作台与刮蜡器是分开的、不连接的),使用时,将刮蜡壳体2-1通过法兰3安装于井口处(法兰3与井口法兰b螺栓连接)。然后将溢流回收口12-1(如果有蒸汽出口15-1就连同蒸汽出口15-1) 接入油水蒸汽分离装置13(小型负压罐),油水蒸汽分离装置13再接入环保作业装置14(环保作业装置连接生产管汇等,环保作业装置14为大型负压罐);当然也可以不经过油水蒸汽分离装置而直接接入环保作业装置;然后将操作台1的平台液排出口1-1-2通过平台液回收管1-1-3接入油水蒸汽分离装置13(小型负压罐),油水蒸汽分离装置13再接入环保作业装置14(环保作业装置连接生产管汇等,环保作业装置为大型负压罐);当然也可以不经过油水蒸汽分离装置而直接接入环保作业装置;再如图28和29所示,利用套管回收管线溢流管25回收套管液,一并通过平台液排出口1-1-2排出回收;如果需要清理油杆或油管的外壁,则使用上述刮蜡器(具体见实施例1-4中的任意一种形式)进行清理回收,而如果需要对油

管内壁进行清理时,则使用该操作台即可,将油管竖向置于操作台上(竖向就是以图21为参照的上下方向,可以采用悬吊的方式将油管竖向吊起,使得油管底端朝向操作台),从锅炉车或其他供汽设备接一蒸汽喷枪从上端伸入至油管内,对油管内通蒸汽,清理,清理之后物质落至操作台,再通过平台液排出口1-1-2及平台液回收管1-1-3被回收(通过油水蒸汽分离装置13或环保作业装置14或先进入油水蒸汽分离装置13再进入环保作业装置14被回收处理)。

120.实施方式6:

121.本实施方式是在实施方式1-实施方式4的基础上,刮蜡器2连接操作台1,具体连接方式如前所述,以及见图1-5所示;此种方式的安装方式见图5,具体描述见前述,此处不赘述。而具体的使用方式,参见实施方式5。

122.上述实施方式中的密封胶垫30通过两个法兰2-1-2和2-1-5夹持安装。

123.上述带有蒸汽腔的实施方式中,如果蒸汽腔位于刮削刷头5的上方,则蒸汽出口15-1位于刮削刷头5的下方,且同时位于溢流回收口12-1的上方,如果蒸汽腔位于刮削刷头5的下方,则蒸汽出口15-1 位于刮削刷头5的上方,如果在刮削刷头5的上方和下方都设置有蒸汽腔,则蒸汽出口15-1可以设置在下方的蒸汽腔的下方也可以设置在上方的蒸汽腔的上方,还可以设置在两个蒸汽腔之间(设置在两个蒸汽腔之间时可以是刮削刷头5的上方也可以是刮削刷头5的下方)。

124.下面,利用一个实施方式,对本实用新型的整个操作过程做进一步详细说明:实施方式:如图1、5和19所示,包括刮蜡壳体2-1和能够伸入刮蜡壳体2-1内对穿过刮蜡壳体2-1的油杆或油管外壁进行刮削清理的刮削刷头5;刮蜡器上方设置密封芯,所述密封芯包括芯壳体6及设置在芯壳体6内的卡塞7,所述卡塞7内设置有供油杆或油管穿过的卡塞通孔7-1;刮蜡器连接操作台,刮蜡壳体2-1的底部对应该操作通孔1-1-6安装,就是说刮蜡器2能通过该操作通孔与井口连通进行作业。密封芯与刮削刷头5之间设置有蒸汽腔7-2,蒸汽腔7-2设置有使用时与蒸汽管上的进蒸汽管路11-3连接的进汽口 7-2-1。刮蜡壳体2-1的侧壁下方设置有与溢流回收管12连接的溢流回收口12-1(主要防止井口内的返水向上溢出);在刮蜡壳体2-1的侧壁还设置有与蒸汽出管15连接的蒸汽出口15-1;溢流回收口12-1 和蒸汽出口15-1均位于刮削刷头5下方,蒸汽出口15-1设置在溢流回收口12-1上方。

125.蒸汽管上设置三通转换阀11-1,三通转换阀11-1第一端接(外部)供汽管路11-2(供汽管路11-2一般接锅炉车等能够供给蒸汽的设备),三通转换阀11-1的第二端接与蒸汽腔7-2连接的进蒸汽管路 11-3,三通转换阀11-1的第三端接备用管路11-4;通过三通转换阀 11-1切换状态,即选择供汽管路11-2与蒸汽腔7-2的进蒸汽管路 11-3连通或者选择供汽管路11-2与备用管路11-4连通,备用管路 11-4的作用主要是在清理油管内壁时用的,将油管置于操作台上,备用管路11-4引入油管内,进行通蒸汽。

126.使用时,如图5所示,将操作台1通过法兰3与井口法兰b连接(可以采用机械吊装操作台1,例如液压缸、吊车、升降台等,将操作台1置于井口上方,当然也可以采用人工抬的方式),连接方式,以图5所示的为例,将刮蜡器2的刮蜡壳体2-1底部对应井口,取出所述l形托钩,将托盘9-3内放置螺栓aa,然后将托盘9-3穿过安装孔8并使得螺栓aa对应安装法兰3及井口法兰b的安装孔,然后向上提托盘9-3,使得螺栓aa的上端由下向上依次穿过井口法兰b 及安装法兰3的安装孔,然后就可以在上方旋拧上方的螺母aa-2,进而通过螺栓aa将与刮蜡

器连接的操作台1与井口法兰b临时固定。

127.如图27所示,所述油管内溢流回收管12、蒸汽出管15及平台液回收管1-1-3均连接油水蒸汽分离装置13。油水蒸汽分离装置13 为连接真空泵13-1的小型负压罐13-2,小型负压罐13-1的侧壁设置有进入口13-3和排出口13-5;小型负压罐13-2的进入口13-3连接油管内溢流回收管12、平台液回收管1-1-3和蒸汽出管15。小型负压罐13-2的排出口13-5连接至环保作业装置14(环保作业装置 14连接生产管汇等,环保作业装置14为大型负压罐);真空泵13-1 的排气管穿过小型负压罐13-2并在小型负压罐13-2上形成排气口,该排气口连接至伴热管10的进汽口10-1或者夹层结构1-1-1的夹层进汽口用于伴热,当然,真空泵13-1的排气管也可以不穿过小型负压罐13-2而直接连接至伴热管10的进汽口10-1或者夹层结构1-1-1 的夹层进汽口用于伴热,这样更节能,当然也可以直接用锅炉车(或其他供汽设备)将蒸汽通入伴热管10的进汽口10-1或者夹层结构1-1-1的夹层进汽口,此时可以通过阀门控制通蒸汽的量,使得其只要满足操作台上的物质不凝结即可;伴热管10的排汽口10-2以及夹层结构1-1-1的排汽口用于伴热气体排出。当然,油管内溢流回收管 12、蒸汽出管15及平台液回收管1-1-3连接油水蒸汽分离装置13是为了效果更好,也可以不连接油水蒸汽分离装置13而直接连接至环保作业装置14,连接方式同连接油水蒸汽分离装置13雷同。安装以后,将锅炉车(或其他供汽设备)的出蒸汽口与供汽管路11-2连通,如果是油杆或油管外壁清理,则(通过三通转换阀11-1也可以用其他方式)使得锅炉车的出蒸汽口通过供汽管路11-2接至进蒸汽管路 11-3,进而使得蒸汽腔7-2通入蒸汽;如果是清理油管内壁则将油管置于操作台上,一般情况,使其位于竖立状态(可以采用机械吊装),然后将备用管路11-4的延长管从上端引入油管内;

128.对油杆或油管外壁清理时,使得油杆或油管穿过挂蜡器的孔隙 bb、蒸汽腔以及卡塞通孔7-1并竖向移动(就是起油杆或油管时的移动方向,在图19来看,起油杆或油管时的移动方向就是油杆或油管向上移动),同时开启锅炉车的出蒸汽口,使得蒸汽通入蒸汽腔7-2 内,以便在通入蒸汽的环境下对油杆或者油管外壁进行有效的刮削清理;即刮削刷头5对油杆或油管外壁进行刮削,卡塞7对油杆或者油管进行弹性夹持,防止蒸汽大量外泄并顺带二次刮削;清理后的蒸汽以及清理之后的物质分别通过蒸汽出口15-1及溢流回收口12-1进行回收(通过油水蒸汽分离装置13或环保作业装置14或先进入油水蒸汽分离装置13再进入环保作业装置14被抽吸走回收处理)。

129.而如果需要对油管内壁进行清理时,关闭进蒸汽管路11-3,将油管竖向置于操作台上(就是通常所说的让油管立起来),开通备用管路11-4,将备用管路11-4的延伸管接一蒸汽喷枪从上端伸入至油管内,对油管内通蒸汽清理,清理之后的物质落至承托平台1-1上,连同套管回收管线溢流管25排至承托平台1-1上的物质一并通过平台液排出口1-1-2及平台液回收管1-1-3被回收(通过油水蒸汽分离装置13或环保作业装置14或先进入油水蒸汽分离装置13再进入环保作业装置14被回收处理)。而承托平台1-1上的伴热机构可以维持承托平台1-1温度,防止落入承托平台1-1上的物质凝结。

130.综上,本技术使用蒸汽喷枪(进蒸汽管路11-3相当于蒸汽喷枪) 对蒸汽腔内蒸汽加压,定向,实现在起油杆油管同时,对油杆,油管外壁进行高压高温全方位清洁,实现油污不出井口清洁。本技术使用油管油杆刮蜡器或可调节的刮蜡器,结蜡严重的油管油杆,外部结蜡结垢严重,通过油管油杆挂蜡器对油管油杆进行刮削,清除绝大部分油污,锈垢。本申

请设置油管内溢流处理装置,油管内溢流是通过油管内返出井口的残液,油管内溢流处理装置是在溢流刚出井口,在密闭的环境下通过溢流回收口12-1对溢流进行回收。本技术的套管内溢流回收装置,把套管内返出液分散压力,回收到接液平台即操作台,集中回收,如图28和29。本技术通过蒸汽出口15-1对高温蒸汽独立回收,还可以通过真空泵13-1(排出的气体)接入操作台的伴热机构(也可以采用其他方式接入蒸汽),对操作台上的油污进行加温,防止冬季油污凝结。而密封芯(也可以叫蒸汽密封胶芯)防止蒸汽上窜,且可以对油管油杆进行最后一道清洁刮削。而操作台,作业操作人员可以站在操作台上面操作,汇集溢流液,实现油水不落地。操作台上设置护栏,对操作人员进行有效的保护。本技术在清洗油管时,起出油管,拆卸提起的油管,对油管内壁进行从上到下的悬吊清洗。

131.本技术带有蒸汽腔和操作台的形式中,油水,蒸汽分离器,把所有接收的溢流液体与蒸气分流回收,确保平台无论接收溢流排量大小均不影响蒸气回收,保证油水不落地。按照全年预计,用20套本技术设备可以实施口1000井次,预计年均减少油土500m3。本技术中,作业作人员可穿着正常干净的工作装。施工过程实现杆、管密闭连续清洗,井口无返出液、液体实现完全回收。而且,对油杆和油管内外壁清洁效果达到工艺要求,整体作业完全满足油田修井领域的环保需求和工艺技术需求。本技术在正常井和溢流井均可正常使用,设计合理、节能环保,符合hse标准,满足野外作业需要,回收的同时实现气液分离,真正实现污油、污水不落地,同时,实现人员作业自身清洁卫生。完美解决了二次污染问题。

132.该装置清洗除蜡效果达到了环保修井的需要,实现了无污染作业的目的,起出杆管清洁;作业现场无油水落地,清洗液直接密闭回收,清蜡效果等同于常规作业。本技术的管杆在线清洗回收装置与常规修井作业相比,该技术具有以下优点:1.实现了无污染作业施工(清洗液、井口返出液回收率可100%);2.油井上修前不用清水压井,保证了及时上修,提高了工作效率,避免了压井液对油层的污染;3. 油井修完开抽后,缩短了含水不正常生产时间(出液含水正常);4. 高压蒸汽喷射(清洗油杆或油管外壁时,通过进蒸汽管路11-3实现蒸汽喷射,此时,进蒸汽管路11-3相当于蒸汽喷枪的作用)、高温蒸汽密闭连续清洗取代高温清蜡车的地面清蜡,同时缩短了施工时间、减少能耗;5.在清洗油管内壁时,将备用管路11-4的延伸管接一蒸汽喷枪伸入至油管内,实现对油管内壁高速高效清洗,清洗后的物质落入操作台;6.油杆、油管的密闭连续清洗,减少了热能损失;7. 清洗回注可同时作业,解决溢流井液多难题。

133.另外,本技术作业效率不降,配套人员减少,如下表

[0134][0135]

本技术与常规作业相比,对比施准、起杆管及清蜡阶段,节约 41分钟。如图35及下表所示,图35中的蒸汽清洗密闭回收技术就是本技术的技术。

[0136][0137]

本技术与常规作业相比,配套设备的需求量都有所减少,见下表。

[0138][0139]

本技术的资金投入减少,效益提高,与常规作业相比,单井投入减少1245元。见图36和下表:

[0140]

。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。