1.本发明涉及一种解决稀土掺杂光纤包层亮点的套管工艺方法,属于光纤制造技术领域。

背景技术:

2.光纤激光器是继化学激光器,气体激光器和固体激光器之后的新一代激光器。近年来,光纤激光器尤其是高功率光纤激光器已经越来越受到人们的关注并被大量应用于医疗、工业切割焊接、科研、国防等方面。

3.随着光纤激光器被广泛应用于不同领域,对于其光学性能也提出了新的要求。就高功率光纤激光器而言,为了实现控制光束质量的情况下而提高输出功率,就要求所使用的稀土掺杂增益光纤具有低损耗、高泵浦光吸收效率、高的纵向及径向均匀性、单模和大模场等特性。为满足这些要求,就需要对现有的光纤预制棒制备技术进行进一步改进。

4.在稀土掺杂光纤光棒制备过程中不可避免存在套管工序,但传统的套管工序存在芯棒和套管界面缺陷,这种缺陷具体表现为气泡或者杂质引起的亮点。这种亮点经过拉丝后就会在包层里。

5.在使用过程中,泵浦光经过高反和低反在稀土掺杂光纤里,以低折涂料和光纤界面在包层和芯层间反射,芯部由于有稀土元素,受激产生所需波长的激光。如果包层中存在缺陷点,当泵浦光经过缺陷点就会产生亮点,光纤发热烧毁,影响激光器寿命,而且亮点产生的回光会损坏激光器外围设备,如高反和低反。

技术实现要素:

6.本发明所要解决的技术问题是针对上述现有技术提供一种解决稀土掺杂光纤包层亮点的套管工艺方法,避免芯棒和套管界面存在气泡或杂质,减少包层中存在的缺陷点,避免光纤发热烧毁,提高激光器的使用寿命。

7.本发明解决上述问题所采用的技术方案为:一种解决稀土掺杂光纤包层亮点的套管工艺方法,所述套管工艺的方法包括如下步骤:

8.步骤一:将待清洗的套管表面用酒精擦拭干净;

9.步骤二:擦拭干净的待清洗的套管放入套管清洗装置,对套管内部进行先酸洗,酸洗后的套管内孔孔径满足:d

酸洗后-d

酸洗前

=0.1-0.2mm,后进行水洗;

10.步骤三:套管内部通入气体,对套管内部进行吹扫,后从套管清洗装置中取出;

11.步骤四:将芯棒把手固定于芯棒一端,并将芯棒把手夹于套管车床的一卡盘上,对芯棒进行矫直抛光;

12.步骤五:从套管清洗装置中取出的套管一端固定套管把手,并将套管把手夹于套管车床的另一卡盘上,且套管和芯棒相对布置;套管内通入气体,对套管进行矫直;

13.步骤六:移动套管,使得芯棒套于套管内部;后通过火焰主灯将套管一端与芯棒熔合在一起;

14.步骤七:关闭气体,并对套管内部抽真空,火焰主灯向套管侧移动,芯棒完成套管工艺。

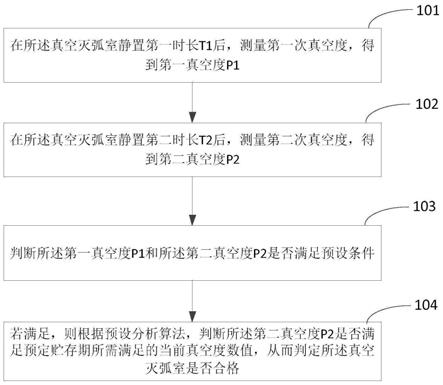

15.所述步骤二中的套管清洗装置包括柜体,所述柜体上设有可开合的盖板,所述柜体内设有垫板,所述套管放于垫板上,所述套管两端分别设置密封件,对套管内部进行密封;所述柜体下方设有储酸箱,所述套管一端通过第一连接管与储酸箱连通,所述套管另一端通过第二连接管与储酸箱连通,所述储酸箱内的酸液通过第一连接管进入套管内对其进行酸洗,后经第二连接管流回储酸箱内。

16.所述第一连接管上设有第一气动阀阀组,所述第一气动阀阀组上设有第一进气口和第一进水口;所述第二连接管上设有第二气动阀阀组,所述第二气动阀阀组上设有第二出气口和第二出水口;水经第一进水口、第一连接管流入套管后经第二连接管、第二出水口流出,对套管内部进行水洗;后气体经第一进气口、第一连接管流入套管后经第二连接管、第二出气口流出,对套管进行吹扫。

17.所述酸液为40%-50%浓度的hf和60%-65%浓度的hno3的混合液,hno3:hf为1:10~1:15,酸洗时间为20~60min。

18.所述步骤二中水洗时间为2-5min;所述步骤三中气体吹扫时间为10-30min。

19.所述步骤四中芯棒抛光流量为100~120l/min。

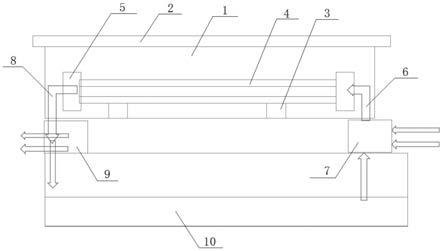

20.所述步骤五中的套管把手端部设置转接块,所述转接块上连接第三连接管,使得气管与套管内腔连通;所述气管上设有第三气动阀阀组,所述第三气动阀阀组上设有抽真空口和气体进口。

21.所述步骤五中通入气体的流量为50ml-100ml。

22.与现有技术相比,本发明的优点在于:一种解决稀土掺杂光纤包层亮点的套管工艺方法中,

23.1、套管清洁装置为卧式全封闭结构件,酸液在封闭方式下循环,不与外界空气接触,有效的避免hf挥发,hf在使用过程中浓度基本不变,从而保证套管清洗效果,同时大大减少污染。

24.2、套管把手一端连接第三连接管,套管和芯棒封口之前通入一定流量的高纯o2或高纯n2,使套管内壁和芯棒表面与外界空气隔离。

25.本技术芯棒和套管界面均不存在气泡或杂质,减少了包层中存在的缺陷点,拉丝后装入激光器均无烧纤和烧激光器的现象发生,提高了激光器的使用寿命。

附图说明

26.图1为本发明实施例一种解决稀土掺杂光纤包层亮点的套管工艺方法中套管清洁装置示意图;

27.图2为本发明实施例一种解决稀土掺杂光纤包层亮点的套管工艺方法中套管和芯棒的安装示意图;

28.图中1柜体、2盖板、3垫板、4套管、5密封件、6第一连接管、7第一气动阀阀组、8第二连接管、9第二气动阀阀组、10储酸箱、11芯棒、12芯棒把手、13套管把手、14转接块、15第三连接管、16第三气动阀阀组、17火焰主灯。

具体实施方式

29.以下结合附图实施例对本发明作进一步详细描述。

30.本实施例中的一种解决稀土掺杂光纤包层亮点的套管工艺方法,套管工艺方法包括如下步骤:

31.步骤一:将待清洗的套管4表面用酒精擦拭干净。

32.步骤二:将待清洗的套管4放入套管清洗装置中,套管清洗装置先对套管4内壁进行酸洗,酸液经储酸箱10内泵至套管清洗装置,对套管4内部进行酸洗,酸洗后的套管4内孔孔径满足:d

酸洗后-d

酸洗前

=0.1-0.2mm;后用纯水对套管4内壁进行冲洗,冲洗时间为2-5min。

33.如图1所示,套管清洗装置包括柜体1,柜体1上设有可开合的盖板2,实现柜体1密封或打开。柜体1内设有垫板3,套管4放于垫板3上,套管4两端分别设置密封件5,对套管4内部进行密封。储酸箱10设于柜体1下方,套管进口端通过第一连接管6与储酸箱10连通,套管4出口端通过第二连接管8与储酸箱10连通,储酸箱10内的酸液经酸泵泵入第一连接管6后流入套管4内对其进行酸洗,后经第二连接管8流回储酸箱10内。储酸箱10内的酸液为40%-50%浓度的hf和60%-65%浓度的hno3的混合液,hno3:hf为1:10~1:15,酸洗时间根据hf浓度来确定,用40%浓度的hf,酸洗时间控制在30-60min,用50%浓度的hf,酸洗时间控制在20-30min。酸液经两连接管导入套管4内,全程不暴露于空气中,避免了酸洗过程中hf弥散到空气中,大大减少了污染。

34.其中,第一连接管6上设有第一气动阀阀组7,第一气动阀阀组7上设有第一进气口和第一进水口。第二连接管8上设有第二气动阀阀组9,第二气动阀阀组9上设有第二出气口和第二出水口。水经第一进水口、第一连接管6流入套管4后经第二连接管8、第二出水口流出,水对套管4内部进行冲洗。

35.套管4两端设置密封件5后,用水加压检漏,确保密封后的套管不漏液。

36.步骤三:用纯水冲洗后的套管4内部通入温度为60-70℃的n2,n2对套管内部进行吹扫,吹扫时间为10-30min,后将套管从套管清洗装置中取出。n2经第一进气口、第一连接管流入套管后经第二连接管、第二出气口流出,对套管进行吹扫。

37.步骤四:如图2所示,将芯棒把手12熔接在芯棒11一端部,并将芯棒把手12夹于套管车床的卡盘,对芯棒11进行矫直抛光,抛光流量为100-150l/min。

38.步骤五:从套管清洗装置中取出的套管4一端熔接套管把手13,并将套管把手13夹于套管车床的另一卡盘,使得套管4和芯棒11相对布置。在套管把手13端部设置转接块14,转接块14上连通第三连接管15,使得第三连接管15与套管4内腔连通。第三连接管15上设有第三气动阀阀组16,第三气动阀阀组16上设有抽真空口和气体进口,抽真空口与真空泵连接。高纯的o2或n2经气体进口通入第三连接管15内,后流入套管内腔,气体流量为50-100ml,对套管进行矫直。

39.步骤六:移动夹装套管把手的机床基座,套管向芯棒移动,使得芯棒套入套管内部。使用车床h2o2的火焰主灯17,将套管一端面与芯棒熔合在一起。h2:o2为2:1,h2的流量为100-200l/min。

40.步骤七:关闭气体进口,停止通入高纯的o2或n2。打开真空泵,对套管和芯棒之间进行抽真空,真空度为50-500mbar。将车床h2o2的火焰主灯向套管方向移动,将套管熔合于芯棒上,其中h2的流量为100-200l/min,火焰主灯移动速度为5-20mm/min,芯棒完成套管工

艺。

41.实施例一

42.步骤一:将待清洗的套管表面用酒精擦拭干净。

43.步骤二:将待清洗的套管放入套管清洗装置中,套管清洗装置先对套管内壁进行酸洗,酸液经储酸箱内泵至套管清洗装置,对套管内部进行酸洗,酸洗后的套管内孔孔径满足:d

酸洗后-d

酸洗前

=0.15mm;后用纯水对套管内壁进行冲洗,冲洗时间为3min。

44.如图1所示,套管清洗装置包括包括柜体,柜体上设有可开合的盖板,实现柜体关闭或打开。柜体内设有垫板,套管放于垫板上,套管两端分别设置密封件,对套管内部进行密封。储酸箱设于柜体下方,套管进口端通过第一连接管与储酸箱连通,套管初九端通过第二连接管与储酸箱连通,储酸箱内的酸液经酸泵泵入第一连接管后流入套管内对其进行酸洗,后经第二连接管流回储酸箱内。储酸箱内的酸液为40%浓度的hf和63%浓度的hno3的混合液,hno3:hf为1:10,酸洗时间为60min。酸液经两连接管导入套管内,全程不暴露于空气中,避免了酸洗过程中hf弥散到空气中,大大减少了污染。

45.其中,第一连接管上设有第一气动阀阀组,第一气动阀阀组上设有第一进气口和第一进水口。第二连接管上设有第二气动阀阀组,第二气动阀阀组上设有第二出气口和第二出水口。水经第一进水口、第一连接管流入套管后经第二连接管、第二出水口流出,水对套管内部进行冲洗。

46.步骤三:用纯水冲洗后的套管内部通入温度为65℃的n2,n2对套管内部进行吹扫,吹扫时间为20min,后将套管从套管清洗装置中取出。n2经第一进气口、第一连接管流入套管后经第二连接管、第二出气口流出,对套管进行吹扫。

47.步骤四:将芯棒把手熔接在芯棒一端部,并将芯棒把手夹于套管车床的卡盘,对芯棒进行矫直抛光,抛光流量为110l/min。

48.步骤五:从套管清洗装置中取出的套管一端熔接套管把手,并将套管把手夹于套管车床的另一卡盘,使得套管和芯棒相对布置。在套管把手端部设置转接块,转接块上连通第三连接管,使得第三连接管与套管内腔连通。第三连接管上设有第三气动阀阀组,第三气动阀阀组上设有抽真空口和气体进口,抽真空口与真空泵连接。高纯的o2经气体进口通入第三连接管内,后流入套管内腔,气体流量为50ml,对套管进行矫直。

49.步骤六:移动夹装套管把手的机床基座,套管向芯棒移动,使得芯棒套入套管内部。使用车床h2o2的火焰主灯,将套管一端面与芯棒熔合在一起。h2:o2为2:1,h2的流量为125l/min。

50.步骤七:关闭气体进口,停止通入高纯的o2。打开真空泵,对套管和芯棒之间进行抽真空,真空度为200mbar。将车床h2o2的火焰主灯向套管方向移动,将套管熔合于芯棒上,其中h2的流量为125l/min,火焰主灯移动速度为8mm/min,芯棒完成套管工艺。

51.实施例二

52.步骤一:将待清洗的套管表面用酒精擦拭干净。

53.步骤二:将待清洗的套管放入套管清洗装置中,套管清洗装置先对套管内壁进行酸洗,酸液经储酸箱内泵至套管清洗装置,对套管内部进行酸洗,酸洗后的套管内孔孔径满足:d

酸洗后-d

酸洗前

=0.1mm;后用纯水对套管内壁进行冲洗,冲洗时间为3min。

54.如图1所示,套管清洗装置包括包括柜体,柜体上设有可开合的盖板,实现柜体关

闭或打开。柜体内设有垫板,套管放于垫板上,套管两端分别设置密封件,对套管内部进行密封。储酸箱设于柜体下方,套管进口端通过第一连接管与储酸箱连通,套管初九端通过第二连接管与储酸箱连通,储酸箱内的酸液经酸泵泵入第一连接管后流入套管内对其进行酸洗,后经第二连接管流回储酸箱内。储酸箱内的酸液为50%浓度的hf和63%浓度的hno3的混合液,hno3:hf为1:15,酸洗时间为30min。酸液经两连接管导入套管内,全程不暴露于空气中,避免了酸洗过程中hf弥散到空气中,大大减少了污染。

55.其中,第一连接管上设有第一气动阀阀组,第一气动阀阀组上设有第一进气口和第一进水口。第二连接管上设有第二气动阀阀组,第二气动阀阀组上设有第二出气口和第二出水口。水经第一进水口、第一连接管流入套管后经第二连接管、第二出水口流出,水对套管内部进行冲洗。

56.步骤三:用纯水冲洗后的套管内部通入温度为70℃的n2,n2对套管内部进行吹扫,吹扫时间为15min,后将套管从套管清洗装置中取出。n2经第一进气口、第一连接管流入套管后经第二连接管、第二出气口流出,对套管进行吹扫。

57.步骤四:将芯棒把手熔接在芯棒一端部,并将芯棒把手夹于套管车床的卡盘,对芯棒进行矫直抛光,抛光流量为125l/min。

58.步骤五:从套管清洗装置中取出的套管一端熔接套管把手,并将套管把手夹于套管车床的另一卡盘,使得套管和芯棒相对布置。在套管把手端部设置转接块,转接块上连通第三连接管,使得第三连接管与套管内腔连通。第三连接管上设有第三气动阀阀组,第三气动阀阀组上设有抽真空口和气体进口,抽真空口与真空泵连接。高纯的n2经气体进口通入第三连接管内,后流入套管内腔,气体流量为100ml,对套管进行矫直。

59.步骤六:移动夹装套管把手的机床基座,套管向芯棒移动,使得芯棒套入套管内部。使用车床h2o2的火焰主灯,将套管一端面与芯棒熔合在一起。h2:o2为2:1,h2的流量为125l/min。

60.步骤七:关闭气体进口,停止通入高纯的n2。打开真空泵,对套管和芯棒之间进行抽真空,真空度为200mbar。将车床h2o2的火焰主灯向套管方向移动,将套管熔合于芯棒上,其中h2的流量为125l/min,火焰主灯移动速度为10mm/min,芯棒完成套管工艺。

61.实施例三

62.本实例中的hf与实例一中的是同一批次,本实例实施距离实施例一间隔三个月,是为了验证该套管清洗装置中的hf挥发少,hf使用时效好。

63.步骤一:将待清洗的套管表面用酒精擦拭干净。

64.步骤二:将待清洗的套管放入套管清洗装置中,套管清洗装置先对套管内壁进行酸洗,酸液经储酸箱内泵至套管清洗装置,对套管内部进行酸洗,酸洗后的套管内孔孔径满足:d

酸洗后-d

酸洗前

=0.15mm;后用纯水对套管内壁进行冲洗,冲洗时间为3min。

65.如图1所示,套管清洗装置包括包括柜体,柜体上设有可开合的盖板,实现柜体关闭或打开。柜体内设有垫板,套管放于垫板上,套管两端分别设置密封件,对套管内部进行密封。储酸箱设于柜体下方,套管进口端通过第一连接管与储酸箱连通,套管初九端通过第二连接管与储酸箱连通,储酸箱内的酸液经酸泵泵入第一连接管后流入套管内对其进行酸洗,后经第二连接管流回储酸箱内。储酸箱内的酸液为40%浓度的hf和63%浓度的hno3的混合液,hno3:hf为1:10,酸洗时间为60min。酸液经两连接管导入套管内,全程不暴露于空

气中,避免了酸洗过程中hf弥散到空气中,大大减少了污染。

66.其中,第一连接管上设有第一气动阀阀组,第一气动阀阀组上设有第一进气口和第一进水口。第二连接管上设有第二气动阀阀组,第二气动阀阀组上设有第二出气口和第二出水口。水经第一进水口、第一连接管流入套管后经第二连接管、第二出水口流出,水对套管内部进行冲洗。

67.步骤三:用纯水冲洗后的套管内部通入温度为65℃的n2,n2对套管内部进行吹扫,吹扫时间为30min,后将套管从套管清洗装置中取出。n2经第一进气口、第一连接管流入套管后经第二连接管、第二出气口流出,对套管进行吹扫。

68.步骤四:将芯棒把手熔接在芯棒一端部,并将芯棒把手夹于套管车床的卡盘,对芯棒进行矫直抛光,抛光流量为110l/min。

69.步骤五:从套管清洗装置中取出的套管一端熔接套管把手,并将套管把手夹于套管车床的另一卡盘,使得套管和芯棒相对布置。在套管把手端部设置转接块,转接块上连通第三连接管,使得第三连接管与套管内腔连通。第三连接管上设有第三气动阀阀组,第三气动阀阀组上设有抽真空口和气体进口,抽真空口与真空泵连接。高纯的o2经气体进口通入第三连接管内,后流入套管内腔,气体流量为50ml,对套管进行矫直。

70.步骤六:移动夹装套管把手的机床基座,套管向芯棒移动,使得芯棒套入套管内部。使用车床h2o2的火焰主灯,将套管一端面与芯棒熔合在一起。h2:o2为2:1,h2的流量为125l/min。

71.步骤七:关闭气体进口,停止通入高纯的o2。打开真空泵,对套管和芯棒之间进行抽真空,真空度为200mbar。将车床h2o2的火焰主灯向套管方向移动,将套管熔合于芯棒上,其中h2的流量为125l/min,火焰主灯移动速度为8mm/min,芯棒完成套管工艺。

72.表一

[0073][0074]

上述实施例

[0075]

表一为上述三个实施例的结果,由此可知,芯棒和套管界面均不存在气泡或杂质,减少了包层中存在的缺陷点,拉丝后装入激光器均无烧纤和烧激光器的现象发生,提高了激光器的使用寿命。

[0076]

除上述实施例外,本发明还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。