1.本实用新型涉及以废治废技术领域,更具体地,涉及一种油漆废物以废治废系统。

背景技术:

2.目前油漆废渣处理方式一般采用燃烧法,但燃烧过程中会产生大量对环境有害的气体,燃烧处理油漆废渣会产生氮氧化合物、硫氧化物、氯化氢等有害物质,特别会产生强致癌物二噁英,会对环境造成严重的污染,因此存在很大的局限性,从而造成了二次污染;目前涂装废气采用活性炭吸附脱附-催化燃烧的方式处理,但脱附-催化燃烧过程需要消耗较多能源,因此,两种油漆废物的处理方法均存在一定的局限性。

3.例如目前的技术手段公开了一种化工危险废物以废治废环保装置,包括:顺次设置的废固进料预处理及废液进料系统、焚烧系统、余热回收系统、烟气净化排放系统和残渣回收系统,所述焚烧系统包括回转式焚烧窑、二燃室和组合式燃烧器,所述回转式焚烧窑出口通过连接烟道与二燃室连接,所述二燃室顶部设置组合式燃烧器;所述二燃室设置有防爆门;所述余热回收系统包括余热锅炉;所述烟气净化排放系统包括顺次连接的急冷塔、半干法中和塔、布袋除尘器、活性焦吸附塔、引风机和烟囱。该以废治废环保装置通过对化工危险废物进行焚烧处理,回收利用余热、回收铁、盐等,降低处理成本,达到废物的综合利用、保护环境的目的,该装置虽通过充分利用废物焚烧能源来达到以废治废效果,但不能实现废物能源的相互循环利用,废物焚烧仍需要耗费较多的能源。

技术实现要素:

4.本实用新型为克服上述背景技术中所述的不能实现废物能源的相互循环利用缺陷,提供一种油漆废物以废治废系统,本实用新型通过油漆废渣作为启动燃料,将热能在系统内循环使用,达到以废治废的效果。

5.为解决上述技术问题,本实用新型采用的技术方案是:一种油漆废物以废治废系统,包括油漆废渣预处理装置和综合处理装置,所述油漆废渣预处理装置包括油漆废渣干燥输送机、旋风除尘器和电动绞龙,所述油漆废渣干燥输送机一端设有油漆湿废渣入口,油漆废渣干燥输送机另一端顶部通过气体通道与所述旋风除尘器连接、底部连接所述电动绞龙上设有的第一入料口,所述旋风除尘器底部与所述电动绞龙上设有的第二入料口连接,所述综合处理装置包括热解炉、蓄热炉和脱附室,所述热解炉顶部设有热解炉入口,所述电动绞龙的出料口与所述热解炉连接,所述热解炉通过热解通道与所述蓄热炉连接,所述蓄热炉通过热交换器与所述脱附室连接。这样,通过油漆废渣预处理装置提供油漆废渣燃料,进入热解炉热解产生热解气体作为蓄热炉燃烧的启动燃料,将此处燃烧产生的热能分别给蓄热炉、脱附室提供热能,并将脱附产生的有机废气作为蓄热炉处燃烧的补充燃料,从而减少脱附-催化燃烧方式需要额外热源和助燃资源。

6.进一步的,所述蓄热炉一端通过热交换器与所述脱附室的进气口连接,所述蓄热炉另一端与所述脱附室的出气口连接。这样蓄热炉产生的热能通过热交换器传送到脱附室

里,为脱附室提供热能,脱附室将脱附产生的有机废气输送回蓄热炉处,作为蓄热炉燃烧的补充燃料。

7.进一步的,所述热交换器还连接有净化气体排放风机,所述净化气体排放风机通过管道与所述油漆废渣干燥输送机远离所述旋风除尘器一端底部设有的净化气体入口连接。这样,一部分高温气体从净化气体入口进入油漆废渣干燥输送机干燥油漆湿废渣,从而减少干燥机需要独立的热源。

8.进一步的,所述蓄热炉通过节流阀与所述净化气体排放风机连接。通过设置节流阀,可控制气体流量,部分气体通过净化气体入口进入油漆废渣干燥输送机干燥油漆湿废渣,其余气体通过热交换器进入脱附室,满足各自的热量需求。

9.进一步的,所述油漆废渣干燥输送机内设有传送带。通过在油漆废渣干燥输送机内设置传送带,可将从油漆湿废渣入口进入的油漆废渣传送至电动绞龙处。

10.进一步的,所述热解炉的外壁设有热交换层,所述热解炉底部设有废渣出料通道,所述废渣出料通道连接有出渣机。通过在热解炉底部设置废渣出料通道,将燃烧后的油漆废渣排出。

11.进一步的,所述热交换层靠近所述蓄热炉的一侧设有与所述热解通道导通的空气入口。通过在热解通道设置导通的空气入口,外界空气可通过通道进入蓄热炉,有助于提高燃烧效率,提供热能保障。

12.进一步的,所述废渣出料通道外部与设有的热解风机连接。通过设置热解风机给热交换层降温,降低废渣出料通道内部温度,避免温度过高损坏机器。

13.进一步的,所述热解通道与设有的助燃风机连通。通过设置助燃风机进一步提高蓄热炉内的燃烧效果。

14.进一步的,所述旋风除尘器顶部通过管道与废气喷淋塔入口连接。蓄热炉经过节流阀进入油漆废渣干燥输送机的一部分高温气体干燥油漆湿废渣后,通过旋风除尘器顶部管道排出,排出口设置废气喷淋塔入口,保证气体达标后排出。

15.与目前的技术手段相比,有益效果是:通过油漆废渣热解产生的热解气体作为蓄热炉燃烧的启动燃料,将此处燃烧产生的热能分别给蓄热炉、脱附室、油漆废渣干燥输送机提供热能,并将脱附产生的有机废气作为蓄热炉处燃烧的补充燃料,如此往复,形成循环,达到以废治废、保护环境、节省能源的结果。

附图说明

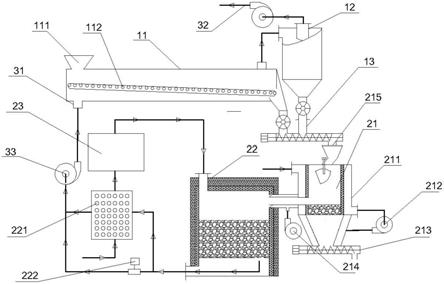

16.图1是本实用新型整体结构示意图。

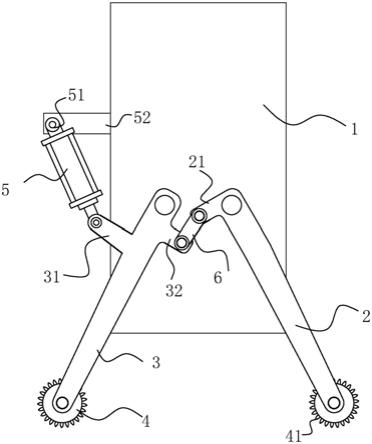

17.图2是本实用新型漆废渣预处理装置的结构示意图。

18.图3是本实用新型综合处理装置的结构示意图。

19.附图标注:11-油漆废渣干燥输送机,12-旋风除尘器,13-电动绞龙,111-油漆湿废渣入口,112-传送带,21-热解炉,22-蓄热炉,23-脱附室,211-热交换层,212-热解风机,213-出渣机,214-助燃风机,215-热解炉入口,221-热交换器,222-节流阀,31-净化气体入口,32-废气喷淋塔入口,33-净化气体排放风机。

具体实施方式

20.附图仅用于示例性说明,不能理解为对本专利的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。附图中描述位置关系仅用于示例性说明,不能理解为对本专利的限制。

21.本实用新型实施例的附图中相同或相似的标号对应相同或相似的部件;在本实用新型的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”“长”“短”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

22.下面通过具体实施例,并结合附图,对本实用新型的技术方案作进一步的具体描述:

23.实施例1

24.如图1所述,为一种油漆废物以废治废系统,包括油漆废渣预处理装置和综合处理装置,油漆废渣预处理装置包括油漆废渣干燥输送机11、旋风除尘器12和电动绞龙13,综合处理装置包括热解炉21、蓄热炉22和脱附室23。

25.本实施例中,如图2所示,油漆废渣干燥输送机11一端设有油漆湿废渣入口111,油漆废渣干燥输送机11内设有传送带112,将油漆湿废渣入口111内的废渣传送至油漆废渣干燥输送机11另一端,油漆废渣干燥输送机11另一端顶部通过气体通道与旋风除尘器12连接、底部连接电动绞龙13上设有的第一入料口,干燥过程中产生的粉尘通过旋风除尘器12收集,旋风除尘器12底部与电动绞龙13上设有的第二入料口连接,油漆废渣和粉尘通过电动绞龙13传送至综合处理装置处,如图3所示,热解炉21顶部设有热解炉入口215,电动绞龙13的出料口与热解炉21连接,热解炉21通过热解通道与蓄热炉22连接,热解炉21将燃烧的废渣热量传送至蓄热炉22处,蓄热炉22的一端通过热交换器221与脱附室23的进气口连接,蓄热炉22另一端与脱附室23的出气口连接。这样,油漆废渣通过油漆废渣预处理装置的处理后进入热解炉21燃烧,燃烧产生的热能传送至蓄热炉22处,蓄热炉22通过热交换器221将热能传送至脱附室23处,脱附室23将脱附产生的有机废气通过脱附室23的出气口传送回蓄热炉22处,作为蓄热炉22处燃烧的补充燃料,从而减少脱附-催化燃烧方式需要额外热源和助燃资源,实现能源循环利用。

26.具体的,热交换器221还与净化气体排放风机33连接,净化气体排放风机33通过管道与油漆废渣干燥输送机11远离旋风除尘器12一端底部设有的净化气体入口31连接,蓄热炉22通过节流阀222与净化气体排放风机33连接,另一部分高温气体通过净化气体排放风机33进入油漆废渣干燥输送机11处,从而减少干燥机需要独立的热源,旋风除尘器12顶部通过管道与废气喷淋塔入口32连接,高温气体干燥油漆废渣后,进入旋风除尘器12,通过管道进入废气喷淋塔入口32处理后排出。

27.具体的,热解炉21的外壁设有热交换层211,热交换层211靠近蓄热炉22的一侧设有与热解通道导通的空气入口,热解通道与空气入口导通,可提高蓄热炉22内的燃烧效率,节省资源,同时,热解炉21底部设有废渣出料通道,废渣出料通道连接有出渣机213,可将燃

烧后的废渣排出,保证热解炉21内的燃烧效果。

28.需要提别说明的是,废渣出料通道外部设有热解风机212,热解风机212给热交换层211降温,降低废渣出料通道内的温度,避免废渣温度过高损坏机器,热解通道处设有助燃风机214,助燃风机214可促进蓄热炉内的燃烧效率。

29.本实施例的工作原理为:油漆湿废渣从油漆湿废渣入口111进入油漆废渣干燥输送机11进行干燥,干燥过程中产生的粉尘通过旋风除尘器12收集,之后油漆废渣和粉尘通过电动绞龙13进入油漆废渣热解炉21,作为热解炉21燃料,在热解炉21中进行热解,热解产生的热解气体在蓄热炉22处燃烧,在此处燃烧产生的热能一部分为蓄热炉22供能,一部分通过热交换器221为脱附室23供能,通过热气流将原来已经吸附在活性炭表面的有机溶剂脱附出来,脱附产生的浓缩废气进入蓄热炉22作为燃料继续燃烧供能,最后一部分高温气体从净化气体入口31进入油漆废渣干燥输送机11干燥油漆湿废渣,通过旋风除尘器12后进入原有废气处理系统前端废气喷淋塔入口32,最终于原有排气筒排出,如此往复,形成循环,达到以废治废的效果。

30.实施例2

31.本实施例作为本实用新型的另一种优选实施例,与实施例1的区别在于,本实施例中热解炉21底部设有第二电动绞龙用于排出废渣。

32.本实施例中,如图2所示,油漆废渣干燥输送机11一端设有油漆湿废渣入口111,油漆废渣干燥输送机11内设有传送带112,将油漆湿废渣入口111内的废渣传送至油漆废渣干燥输送机11另一端,油漆废渣干燥输送机11另一端顶部通过气体通道与旋风除尘器12连接、底部连接电动绞龙13上设有的第一入料口,干燥过程中产生的粉尘通过旋风除尘器12收集,旋风除尘器12底部与电动绞龙13上设有的第二入料口连接,油漆废渣和粉尘通过电动绞龙13传送至综合处理装置处,如图3所示,热解炉21顶部设有热解炉入口215,电动绞龙13的出料口与热解炉21连接,热解炉21通过热解通道与蓄热炉22连接,热解炉21将燃烧的废渣热量传送至蓄热炉22处,蓄热炉22的一端通过热交换器221与脱附室23的进气口连接,蓄热炉22另一端与脱附室23的出气口连接。这样,油漆废渣通过油漆废渣预处理装置的处理后进入热解炉21燃烧,燃烧产生的热能传送至蓄热炉22处,蓄热炉22通过热交换器221将热能传送至脱附室23处,脱附室23将脱附产生的有机废气通过脱附室23的出气口传送回蓄热炉22处,作为蓄热炉22处燃烧的补充燃料,从而减少脱附-催化燃烧方式需要额外热源和助燃资源,实现能源循环利用。

33.具体的,热解炉21的外壁设有热交换层211,热交换层211靠近蓄热炉22的一侧设有与热解通道导通的空气入口,热解通道与空气入口导通,可提高蓄热炉22内的燃烧效率,节省资源,同时,热解炉21底部设有第二电动绞龙,可将燃烧后的废渣排出,保证热解炉21内的燃烧效果。

34.实施例3

35.本实施例作为本实用新型的另一种优选实施例,与实施例1的区别在于,本实施例中废渣出料通道外部设有喷淋装置为热交换层211降温。

36.本实施例中,如图2所示,油漆废渣干燥输送机11一端设有油漆湿废渣入口111,油漆废渣干燥输送机11内设有传送带112,将油漆湿废渣入口111内的废渣传送至油漆废渣干燥输送机11另一端,油漆废渣干燥输送机11另一端顶部通过气体通道与旋风除尘器12连

接、底部连接电动绞龙13上设有的第一入料口,干燥过程中产生的粉尘通过旋风除尘器12收集,旋风除尘器12底部与电动绞龙13上设有的第二入料口连接,油漆废渣和粉尘通过电动绞龙13传送至综合处理装置处,如图3所示,热解炉21顶部设有热解炉入口215,电动绞龙13的出料口与热解炉21连接,热解炉21通过热解通道与蓄热炉22连接,热解炉21将燃烧的废渣热量传送至蓄热炉22处,蓄热炉22的一端通过热交换器221与脱附室23的进气口连接,蓄热炉22另一端与脱附室23的出气口连接。这样,油漆废渣通过油漆废渣预处理装置的处理后进入热解炉21燃烧,燃烧产生的热能传送至蓄热炉22处,蓄热炉22通过热交换器221将热能传送至脱附室23处,脱附室23将脱附产生的有机废气通过脱附室23的出气口传送回蓄热炉22处,作为蓄热炉22处燃烧的补充燃料,从而减少脱附-催化燃烧方式需要额外热源和助燃资源,实现能源循环利用。

37.具体的,热解炉21的外壁设有热交换层211,热交换层211靠近蓄热炉22的一侧设有与热解通道导通的空气入口,热解通道与空气入口导通,可提高蓄热炉22内的燃烧效率,节省资源,同时,热解炉21底部设有废渣出料通道,废渣出料通道连接有出渣机213,可将燃烧后的废渣排出,废渣出料通道外部设有喷淋装置为热交换层211降温,避免废渣温度过高出渣时损坏机器。

38.显然,本实用新型的上述实施例仅仅是为清楚地说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。