1.本实用新型涉及石油工业井下防砂、酸化的施工工具,特别是一种免拆除井口生产流程的井下高压施工连接装置。

背景技术:

2.海上石油平台上的生产流程为低压流程,耐压等级仅为2.5mpa。在进行井下挤压充填、循环充填、压井和高压放喷等高压施工作业期间,由于井下高压充填等施工所需要的压力高,井口生产流程的耐压等级低,不能够满足施工井井控的要求。为了满足施工井井控的要求,就需要拆除原井口生产流程,然后再安装能够节流、压井用的高压施工管汇和节流工具实施井下的高压施工工序。

3.由于海洋石油平台的面积有限,施工空间受限且拆除井口生产流程的工作量大,其劳动强度大、施工时间较长。由各种管线和部件组成的井口生产流程拆除后,由于无固定点支撑易导致其中的管线变形,又使得恢复井口生产流程的施工更为困难。

4.在进行井下高压充填和循环充填等高压施工中检测施工压力的传统施工方法是在油管大四通处安装压力传感器,在油管大四通处安装压力传感器就需安装油管三通。由于油管三通与油管大四通为丝扣连接方式,其油管三通的安装和拆卸较为困难,且施工过程中如压力传感器出现故障,又无法在施工期间进行更换,为井下施工质量留下隐患。

5.因此需要发明一种免于拆除井口生产流程,可快捷安装和拆卸压力传感器,满足高压施工井使用的连接装置。为此,做了相关专利的检索:

6.1、电缆地层测试防卡短节,专利号cn201210433690.0:本发明公开一种电缆地层测试防卡短节,能在高温高压条件下使用,一方面把测试仪器准确送入油气井的测试部位;另一方面通过控制开启,实现测试管柱上段的上下移动,完成需要的测试作业,该装置不适用于石油工业防砂、酸化等高压施工。

7.2、一种无线测试短节,专利号cn201610835663.4 :本发明提供一种无线测试短节,包括套筒、电路板和电源模块,该装置适用于无线测试领域,不适用于石油工业防砂、酸化等高压施工。

8.3、联入式应力测试短节,专利号cn201220269708.3:本实用新型涉及井下套管柱应力测试短节技术领域,是一种联入式应力测试短节,通过在光纤安装槽固定测量光纤并采用预置的分布式光纤应变测试系统,能够测量出套管柱测试部位弹性变形,为套管柱的变形提供早期的判断和维护,以防止套管柱应力集中部位变形,错断乃至损坏现象;提高产油效率和产油量。该装置不适用于石油工业防砂、酸化等高压施工。

9.4、井下同心密封测试短节,专利号cn201811512199.0:为了解决现有的密封测试端节打捞、投放繁琐的技术问题,本发明提供一种井下同心密封测试短节,该密封测试短节投放、打捞容易。该装置不适用于石油工业防砂、酸化等高压施工。

10.5、一种用于钻井的无线测试短节,专利号cn201610835703.5:本发明提供一种用于钻井的无线测试短节,包括套筒、电路板和电源模块,该装置不适用于石油工业防砂、酸

化等高压施工。

11.6、环空测试井口专用测试短节,专利号cn200920110525.5:环空测试井口专用测试短节,应用于油田井口测试端口与测试闸门的连接,主要应用于石油井测试作业,该装置也不适用于石油工业防砂、酸化等高压施工。

技术实现要素:

12.本实用新型的目的是提供一种免拆除井口生产流程的井下高压施工连接装置,在装置中能够安装压力传感器,在不拆除井口生产流程的前提下,通过本装置与井下高压施工管汇连接,进行井下挤压充填、循环充填等高压施工作业,提高施工质量,缩短施工工期,降低生产成本。

13.本实用新型的目的是这样实现的:

14.一种免拆除井口生产流程的井下高压施工连接装置设有连接箍、高压施工管和承重套,其中:

15.高压施工管的一端与连接箍连接、另一端从承重套的高压施工管穿过孔中穿过与井口生产流程中油嘴套的油嘴连接孔连接;

16.承重套与井口生产流程中油嘴套出油腔的丝堵连接孔连接;

17.连接箍的另一端与高压施工管汇连接;

18.高压施工管中装有快速接头并通过快速接头与压力传感器连接。

19.优选的,所述高压施工管是整体制造管且管壁的厚度设定在3.0mm-5.0mm之间。

20.优选的,所述高压施工管是非等径管且管体两端均设有外螺纹,高压施工管大径端的外螺纹与连接箍连接,高压施工管小径端的外螺纹与井口生产流程中油嘴套内的油嘴连接孔螺纹连接;高压施工管中的大径管与小径管之间的管体是高压射流管,高压射流管是锥形管,该锥形管的锥度设定在25度-40度之间。

21.优选的,所述高压施工管中小径管的管体内径设定在18mm-22mm之间。

22.优选的,安装在所述高压施工管中的快速接头是单路开闭式的气液共用接头;所述快速接头安装在靠近高压施工管中高压射流管的大径管的管体中。

23.优选的,所述承重套中设有高压施工管穿过孔和射流管配合腔,在所述射流管配合腔另一端的管体外壁设有外螺纹与井口生产流程中油嘴套出油腔的丝堵连接孔螺纹连接;所述高压施工管穿过孔的孔径等于或大于高压施工管小径管的外径;所述射流管配合腔是锥形腔,该锥形腔的锥度大于高压射流管的锥度。

24.优选的,所述连接箍与高压施工管汇之间通过变径接头连接。

25.与现有井下高压充填的施工方式和压力传感器的连接方式相比,本实用新型具有如下显著的效果:

26.使用本装置进行防砂、酸化等高压施工作业,通过本装置中的高压施工管注入井下的液体压力仅在高压施工管内部传导,高压施工管的承压能够满足高压施工的要求,本装置中高压施工管中小径管的最小内通径能够满足施工排量要求。

27.本装置中的压力传感器安装在高压施工管中接近高压射流管的大径管中,不仅安装和拆卸方便而且在施工期间若遇压力传感器损坏,也能方便地从快速接头中拔出,对压力传感器及时更换,能够确保在施工期间同步录取到准确的压力监控资料。

28.本装置可在不拆除井口生产流程的前提下与高压施工管汇连接,进行挤压充填、循环充填等施工作业,免除了拆除井口生产流程的繁重劳动,避免了由于拆除低压井口生产流程后,其流程管线和部件无承重点支撑造成的流程管线和部件变形带来的损害,保护了原有的井口生产流程,避免了由于生产流程损坏带来的经济损失。

29.本实用新型设计合理,加工容易,制造成本低廉,改变了现有井下高压充填的施工方式,显著提高了施工速度,提升了施工质量,缩短了施工工期,降低了工人的劳动强度,降低了生产成本,具有显著的使用效果并能产生很好的经济效益。

附图说明

30.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

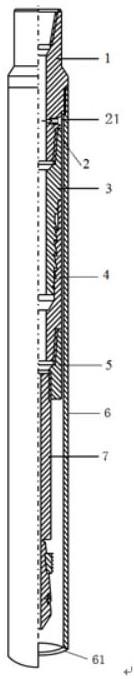

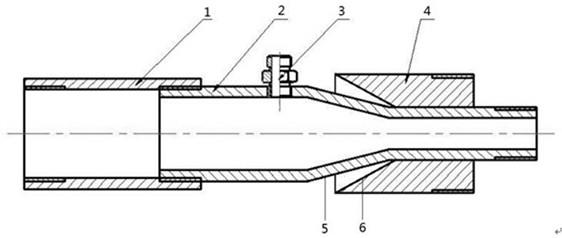

31.图1是本实用新型的结构示意图。

32.图中:连接箍1、高压施工管2、快速接头3、承重套4、高压射流管5、射流管配合腔6。

具体实施方式

33.附图仅为参考与说明之用,并非用以限制本实用新型的保护范围。下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

34.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

35.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

36.本实用新型具有下述实施例:

37.实施例一

38.参见图1,一种免拆除井口生产流程的井下高压施工连接装置,设有连接箍1、高压施工管2和承重套4,其中:

39.高压施工管2的一端与连接箍1连接、另一端从承重套4的高压施工管穿过孔中穿过与井口生产流程中油嘴套的油嘴连接孔连接;

40.承重套4与井口生产流程中油嘴套出油腔的丝堵连接孔连接;

41.连接箍1的另一端与高压施工管汇连接;

42.高压施工管2中装有快速接头3并通过快速接头3与压力传感器连接。

43.使用本实用新型进行高压充填施工后,高压充填施工中必须使用的压力传感器安

装在本实用新型的高压施工管2中,无须再通过油管大四通安装油管三通后装入压力传感器。改变了压力传感器的安装方式,大大方便了压力传感器的安装和拆卸。同时,若在施工过程中遇有压力传感器损坏,只要将压力传感器从快速接头拔下、更换即可,保证了在施工过程中全程、同步录取和监控充填压力和充填过程中的压力资料。

44.关闭油嘴套一侧井口生产流程中的生产控制阀门,拆除井口生产流程中油嘴套内的油嘴,将本实用新型连接在井口生产流程中油嘴套和高压施工管汇之间,通过油嘴套向井下注入高压充填液,无需再拆除与井口连接的井口生产流程,就能进行井下高压充填施工作业。减少了拆除井口生产流程的工序,大大降低了工人的劳动强度,同时也保护了现有的井口生产流程,大幅提高了施工效率,有效缩短了施工工期,具有显著的使用效果。

45.在上述实施例一的基础上,本实用新型还有以下实施例:

46.进一步优化,所述高压施工管2是整体制造管且管壁的厚度设定在3.0mm-5.0mm之间。本实施例中的高压施工管2整体加工和制造且厚度设定在3.0mm-5.0mm之间,可确保高压施工管2的强度,满足井下高压充填的施工要求。

47.进一步优化,所述高压施工管2是非等径管且管体两端均设有外螺纹,高压施工管2大径端的外螺纹与连接箍1连接,高压施工管2小径端的外螺纹与井口生产流程中油嘴套内的油嘴连接孔螺纹连接;高压施工管2中的大径管与小径管之间的管体是高压射流管5,高压射流管5是锥形管,该锥形管的锥度设定在25度-40度之间。本实施例中的高压施工管2是非等径管,其中的高压射流管5能够使从高压施工管汇中进入本实用新型的高压充填液呈射流状通过井口生产流程中的油嘴套泵入井下,提高了井下高压施工的效果。

48.进一步优化,所述高压施工管2中小径管的管体内径设定在18mm-22mm之间。本实施例设定了高压施工管2中小径管的管体内径,能够满足高压充填施工的排量要求。

49.进一步优化,安装在所述高压施工管2中的快速接头3是单路开闭式的气液共用接头,比如可以使用qzb275型号的单路开闭式的气液共用接头或液压双自封自闭高压结构的气液共用接头;所述快速接头3安装在靠近高压施工管2中高压射流管5的大径管的管体中。本实施例确定了快速接头3的结构和类型以及安装位置,该种结构的快速接头拆卸方便,安装迅速,能够快速阻断液流。快速接头3安装在高压施工管2中大径管的管体中,使其管体中快速接头3的连接孔的加工方便,安装和拆卸均方便并且在此处管体中的高压充填液体的能量聚集,压力传感器监测的充填压力更为准确。

50.进一步优化,所述承重套4中设有高压施工管穿过孔和射流管配合腔6,在所述射流管配合腔6另一端的管体外壁设有外螺纹与井口生产流程中油嘴套出油腔的丝堵连接孔螺纹连接;所述高压施工管穿过孔的孔径等于或大于高压施工管2小径管的外径;所述射流管配合腔6是锥形腔,该锥形腔的锥度大于高压射流管5的锥度。本实施例对承重套4的结构做了进一步的限定,其中的射流管配合腔6又能够与高压施工管2中高压射流管5外形相配合。该种结构的承重套4既能够承担高压施工管2和后面连接的高压管汇的重量,与井口生产流程中油嘴套出油腔的丝堵连接孔连接的承重套4又成为了高压施工管汇的支撑点。

51.进一步优化,所述连接箍1与高压施工管汇之间通过变径接头连接,也就是说,连接箍1先与变径接头连接、再与高压施工管汇连接,这样能够通过变径接头与多种不同管径的高压施工管汇连接,方便施工。

52.本实用新型的使用方法如下:

53.1、在高压施工管2中的快速接头3中安装压力传感器。

54.2、关闭井口生产流程中油嘴套一侧的生产控制阀门。

55.3、关闭井口采油树中的套气回压流程阀门,将放空阀门放空后,再将井口生产流程中油嘴套出油腔中的丝堵和油嘴拆卸。

56.4、将承重套4安装在油嘴套中原丝堵的安装位置上面旋紧并将高压施工管2的小径管从承重套4的高压施工管穿过孔中穿过与油嘴套中的油嘴连接孔螺纹连接。

57.5、在连接箍1的后端装入变径接头并将连接箍1的前端与高压施工管2中大径管的外螺纹连接紧固,通过连接箍1后端的变径接头与高压施工管汇连接。

58.在井下高压施工中,修井液从油管四通套气流程控制阀门中返出。由于高压施工管2与油嘴套中的油嘴连接孔连接并旋紧,高压充填液或修井液仅从高压施工管2的内部通道泵入井下,泵入的高压液体的压力无法传导到油嘴套内部和与油嘴套相连的井口生产流程中。承重套4内高压施工管穿过孔的孔径等于或大于高压施工管2小径管的外径,与高压施工管2中小径管的外形尺寸近似,高压施工管2的重量加于承重套4之上。承重套4安装在原油嘴套安装丝堵的位置中旋紧,高压施工管汇和本装置的重量作用在原油嘴套及井口生产流程上面,确保了本装置的使用安全性。

59.上面叙述的实施例仅仅为典型实施例,但本实用新型不仅限于这些实施例,本领域的技术人员可以在不偏离本实用新型的精神和启示下做出修改。尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的创造精神和创造理念之内所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。因此,保护范围不仅限于上文的说明。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。