1.本发明属于沉管隧道工程测量技术领域,具体涉及一种沉管隧道安装精度检验方法。

背景技术:

2.沉管隧道安装设计验评标准的要求很高,管节安装验收允许偏差检查项目包括轴线偏差、管节高程、相邻管节横向相对偏差、相邻管节竖向相对偏差等。根据沉管隧道施工需要,需对新沉管节的实际安装精度进行检验,获取新沉管节实际施工位置与设计位置的偏差,为下一待沉管节的精确定位提供依据。有鉴于此,如何更为精确全面地检验新沉管节的安装精度,是本领域技术人员重点研究的技术问题。

技术实现要素:

3.针对相关技术中存在的不足之处,本发明提供一种沉管隧道安装精度检验方法,用于准确、全面地反映新沉管节的实际安装姿态和精度,进而为下一待沉管节的精确定位提供依据。

4.本发明的沉管隧道安装精度检验方法,包括如下步骤:特征点布设:在中廊道内靠近管节首端和尾端处分别布设特征点gt1、gt2,在左车道和右车道内靠近管节首端的外墙处对称布设特征点l1、r1,在左车道和右车道内靠近管节尾端的外墙处对称布设特征点l2、r2;特征点标定,在管节入水前于管节坐标系下进行,具体包括:标定所有特征点与管节首端或尾端的相对位置关系,结合管节安装到位后的管节首端及尾端的设计坐标,计算所有特征点的设计坐标;观测所有特征点的高程,计算所有特征点与管节首端或尾端之间的高差,结合管节安装到位后的管节首端及尾端的设计高程,计算所有特征点的设计高程,并分别计算特征点l1与l2之间的设计高差、r1与r2之间的设计高差、l1与r1之间的设计高差、l2与r2之间的设计高差;管节安装精度检验,在管节安装到位后于施工坐标系下进行,具体包括:平面贯通测量,包括轴线偏差测量;轴线偏差测量具体为:测量特征点gt1、gt2的施工坐标,结合gt1、gt2的设计坐标,推算管节首端轴线偏差、管节尾端轴线偏差;高程贯通测量:观测所有特征点的施工高程,对应结合特征点的设计高程,推算管节首端于中廊道处的高程偏差、管节尾端于中廊道处的高程偏差,推算管节首端于左车道处的高程偏差、管节尾端于左车道处的高程偏差,推算管节首端于右车道处的高程偏差、管节尾端于右车道处的的高程偏差;纵倾测量:观测特征点l1、l2、r1、r2的施工高程,分别计算l1与l2之间的施工高差、r1与r2之间的施工高差,结合l1与l2之间的设计高差、r1与r2之间的设计高差,推算管节的纵倾值;

横倾测量:观测特征点l1、l2、r1、r2的施工高程,分别计算l1与r1之间的施工高差、l2与r2之间的施工高差,结合l1与r1之间的设计高差、l2与r2之间的设计高差,推算管节的横倾值。

5.上述技术方案,通过特征点的布设和标定,便于进行管节安装精度的检验;通过平面贯通测量、高程贯通测量、纵倾测量和横倾测量的多种检验方式的联合运用,能够更为全面、科学地检验管节的实际安装姿态和精度,且检验结果更为准确、严谨,进而为下一待沉管节的精确定位提供依据。

6.在其中一些实施例中,管节首端轴线偏差采用式(1)进行推算,管节尾端轴线偏差采用式(2)进行推算:式(1)和式(2)中:——特征点gt1于管节横向上的偏差,通过对特征点gt1的施工坐标中的横坐标和设计坐标中的横坐标求差得到;——特征点gt2于管节横向上的偏差,通过对特征点gt2的施工坐标中的横坐标和设计坐标中的横坐标求差得到;——特征点标定步骤中特征点gt1的设计坐标中的纵坐标;——特征点标定步骤中特征点gt2的设计坐标中的纵坐标;——特征点标定步骤中管节首端的设计坐标中的纵坐标;——特征点标定步骤中管节尾端的设计坐标中的纵坐标。

7.在其中一些实施例中,管节首端于中廊道处的高程偏差采用式(3)进行推算,管节尾端于中廊道处的高程偏差采用式(4)进行推算:式(3)和式(4)中:——特征点gt1的高程偏差,通过对特征点gt1的施工高程和设计高程求差得到;——特征点gt2的高程偏差,通过对特征点gt2的施工高程和设计高程求差得到;——特征点标定步骤中特征点gt1的设计坐标中的纵坐标;——特征点标定步骤中特征点gt2的设计坐标中的纵坐标;——特征点标定步骤中管节首端的设计坐标中的纵坐标;——特征点标定步骤中管节尾端的设计坐标中的纵坐标。

8.在其中一些实施例中,管节首端于左车道处的高程偏差采用式(5)进行推算,管节尾端于左车道处的高程偏差采用式(6)进行推算:

式(5)和式(6)中:——特征点l1的高程偏差,通过对特征点l1的施工高程和设计高程求差得到;——特征点l2的高程偏差,通过对特征点l2的施工高程和设计高程求差得到;——特征点标定步骤中特征点l1的设计坐标中的纵坐标;——特征点标定步骤中特征点l2的设计坐标中的纵坐标;——特征点标定步骤中管节首端的设计坐标中的纵坐标;——特征点标定步骤中管节尾端的设计坐标中的纵坐标。

9.在其中一些实施例中,管节首端于右车道处的高程偏差采用式(7)进行推算,管节尾端于右车道处的高程偏差采用式(8)进行推算:式(7)和式(8)中:——特征点r1的高程偏差,通过对特征点r1的施工高程和设计高程求差得到;——特征点r2的高程偏差,通过对特征点r2的施工高程和设计高程求差得到;——特征点标定步骤中特征点r1的设计坐标中的纵坐标;——特征点标定步骤中特征点r2的设计坐标中的纵坐标;——特征点标定步骤中管节首端的设计坐标中的纵坐标;——特征点标定步骤中管节尾端的设计坐标中的纵坐标。

10.在其中一些实施例中,管节的纵倾值包括左车道纵倾值和右车道纵倾值;其中,左车道纵倾值采用式(9)进行推算,右车道纵倾值采用式(10)进行推算:式(9)和式(10)中:——特征点l1与l2之间的高差的偏差,通过对特征点l1与l2之间的施工高差和设计高差求差得到;——特征点r1与r2之间的高差的偏差,通过对特征点r1与r2之间的施工高差和设计高差求差得到;——特征点标定步骤中特征点l1的设计坐标中的纵坐标;

——特征点标定步骤中特征点l2的设计坐标中的纵坐标;——特征点标定步骤中特征点r1的设计坐标中的纵坐标;——特征点标定步骤中特征点r2的设计坐标中的纵坐标。

11.在其中一些实施例中,管节的横倾值包括管节首端横倾值和管节尾端横倾值;其中,管节首端横倾值采用式(11)或式(12)进行推算,管节尾端横倾值采用式(13)或式(14)进行推算:(13)或式(14)进行推算:式(11)-式(16)中:——特征点l1与r1之间的高差的偏差,通过对特征点l1与r1之间的施工高差和设计高差求差得到;——特征点l2与r2之间的高差的偏差,通过对特征点l2与r2之间的施工高差和设计高差求差得到;——特征点l1与r1之间的横倾值;——特征点l2与r2之间的横倾值;——特征点标定步骤中特征点l1的设计坐标中的横坐标;——特征点标定步骤中特征点l2的设计坐标中的横坐标;——特征点标定步骤中特征点r1的设计坐标中的横坐标;——特征点标定步骤中特征点r2的设计坐标中的横坐标;——特征点标定步骤中特征点l1的设计坐标中的纵坐标;——特征点标定步骤中特征点l2的设计坐标中的纵坐标;——特征点标定步骤中特征点r1的设计坐标中的纵坐标;——特征点标定步骤中特征点r2的设计坐标中的纵坐标;——特征点标定步骤中管节首端的设计坐标中的纵坐标;——特征点标定步骤中管节尾端的设计坐标中的纵坐标。

12.在其中一些实施例中,平面贯通测量步骤还包括里程偏差测量,里程偏差测量具体为:根据特征点gt1、gt2的施工坐标和设计坐标,推算管节首尾两端之间的里程偏差;管节首尾两端之间的里程偏差采用式(17)进行推算:式(17)中:

——管节于特征点gt1处的纵向偏差,通过对特征点gt1的施工坐标中的纵坐标和设计坐标中的纵坐标求差得到;——管节于特征点gt2处的纵向偏差,通过对特征点gt2的施工坐标中的纵坐标和设计坐标中的纵坐标求差得到;——特征点标定步骤中特征点gt1的设计坐标中的纵坐标;——特征点标定步骤中特征点gt2的设计坐标中的纵坐标;——特征点标定步骤中管节首端的设计坐标中的纵坐标;——特征点标定步骤中管节尾端的设计坐标中的纵坐标。

13.上述技术方案,通过里程偏差测量,进一步提高管节安装精度检验的全面性。

14.在其中一些实施例中,平面贯通测量还包括相邻管节的横向相对偏差的计算,相邻管节的横向相对偏差的计算具体为:将新沉管节的管节首端轴线偏差与上一节已安管节的管节尾端轴线偏差进行求差,得到相邻管节的横向相对偏差。

15.在其中一些实施例中,高程贯通测量还包括相邻管节的竖向相对偏差的计算,相邻管节的竖向相对偏差的计算具体包括:将新沉管节的管节首端于左车道处的高程偏差与上一节已安管节的管节尾端于左车道处的高程偏差进行求差,得到相邻管节于左车道处的竖向相对偏差;将新沉管节的管节首端于中廊道处的高程偏差与上一节已安管节的管节尾端于中廊道处的高程偏差进行求差,得到相邻管节于中廊道处的竖向相对偏差;将新沉管节的管节首端于右车道处的高程偏差与上一节已安管节的管节尾端于右车道处的高程偏差进行求差,得到相邻管节于右车道处的竖向相对偏差。

16.基于上述技术方案,本发明实施例中的沉管隧道安装精度检验方法,能够更为全面、科学地检验管节的实际安装姿态和精度,且检验结果更为准确、严谨,能够为下一待沉管节的精确定位提供依据,进而保证沉管隧道全线的顺利贯通。

附图说明

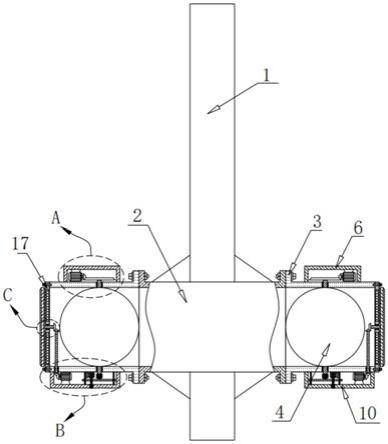

17.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1为本发明的沉管隧道安装精度检验方法的特征点布设图;图2为本发明的沉管隧道安装精度检验方法的流程图。

具体实施方式

18.下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整的描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而非全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.在本发明的描述中,需要理解的是,术语“中心”、“横向”、“纵向”、“竖向”、“顶”、“底”、“内”、“外”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图1所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

20.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

21.如图1、图2所示,本发明的沉管隧道安装精度检验方法,包括特征点布设、特征点标定及管节安装精度检验等步骤。

22.在特征点布设步骤中,在中廊道内靠近管节首端s1和尾端s2处分别布设特征点gt1、gt2;在左车道内靠近管节首端s1和尾端s2的外墙处分别布设特征点l1、l2;在右车道内靠近管节首端s1和尾端s2的外墙处分别布设特征点r1、r2。需要说明的是,特征点l1、r1左右对称布设且可通过中廊道的一安全门实现通视,特征点l2、r2也左右对称布设且可通过中廊道的另一安全门实现通视。

23.特征点标定步骤,是在管节浇筑完成后、管节入水前于管节坐标系下进行的;特征点标定步骤具体包括以下分步骤:1)标定所有特征点与管节首端s1或尾端s2的相对位置关系,结合管节安装到位后的管节首端s1及尾端s2的设计坐标,计算所有特征点的设计坐标;可以理解的是,通常特征点gt1、l1、r1均相对于管节首端s1进行标定,特征点gt2、l2、r2均相对于管节尾端s2进行标定;2)观测所有特征点的高程,计算所有特征点与管节首端s1或尾端s2之间的高差,结合管节安装到位后的管节首端s1及尾端s2的设计高程,计算所有特征点的设计高程;可以理解的是,通常特征点gt1、l1、r1均相对于管节首端s1进行标定,特征点gt2、l2、r2均相对于管节尾端s2进行标定;3)分别计算特征点l1与l2之间的设计高差、r1与r2之间的设计高差、l1与r1之间的设计高差、l2与r2之间的设计高差;可以理解的是,特征点l1与l2、特征点r1与r2分别位于管节的两个纵倾面上,特征点l1与r1、特征点l2与r2分别位于管节的两个横倾面上。

24.管节安装精度检验步骤,是在管节安装到位后于施工坐标系下进行的;可以理解的是,施工坐标系是按照设计坐标系进行布设的。管节安装精度检验步骤具体包括以下分步骤:1)平面贯通测量,包括轴线偏差测量;轴线偏差测量具体为:测量特征点gt1、gt2的施工坐标,结合gt1、gt2的设计坐标,推算管节首端轴线偏差、管节尾端轴线偏差;2)高程贯通测量:观测所有特征点的施工高程,对应结合特征点的设计高程,推算管节首端s1于中廊道处的高程偏差、管节尾端s2于中廊道处的高程偏差,推算管节首端s1于左车道处的高程偏差、管节尾端s2于左车道处的高程偏差,推算管节首端s1于右车道处的高程偏差、管节尾端s2于右车道处的的高程偏差;3)纵倾测量:观测特征点l1、l2、r1、r2的施工高程,分别计算l1与l2之间的施工高差、r1与r2之间的施工高差,结合l1与l2之间的设计高差、r1与r2之间的设计高差,推算管节的纵倾值;4)横倾测量:观测特征点l1、l2、r1、r2的施工高程,分别计算l1与r1之间的施工高差、l2与r2之间的施工高差,结合l1与r1之间的设计高差、l2与r2之间的设计高差,推算管

节的横倾值。

25.需要说明的是,平面贯通测量和高程贯通测量均采用行业内常用的基准点洞内引测的方式进行测量;平面贯通测量时,使用全站仪及配套棱镜多次测量特征点的施工坐标,求取平均值作为最终施工坐标的测量结果;高程贯通测量时,使用水准仪及配套铟瓦尺对特征点进行高程观测;这些测量方式和测量设备为本领域技术人员所熟知,在此不做赘述。

26.上述示意性实施例,通过特征点的布设和标定,便于进行管节安装精度的检验;通过平面贯通测量、高程贯通测量、纵倾测量和横倾测量的多种检验方式的联合运用,测得管节内部特征点的施工坐标及施工高程,计算出管节实际安装位置和设计位置的偏差,能够更为全面、科学地检验管节的实际安装姿态和精度,且检验结果更为准确、严谨,进而为下一待沉管节的精确定位提供依据。

27.在一些实施例中,管节首端轴线偏差采用式(1)进行推算,管节尾端轴线偏差采用式(2)进行推算:式(1)和式(2)中:——特征点gt1于管节横向上的偏差,通过对特征点gt1的施工坐标中的横坐标和设计坐标中的横坐标求差得到,即;——特征点gt2于管节横向上的偏差,通过对特征点gt2的施工坐标中的横坐标和设计坐标中的横坐标求差得到,即;——特征点标定步骤中特征点gt1的设计坐标中的纵坐标;——特征点标定步骤中特征点gt2的设计坐标中的纵坐标;——特征点标定步骤中管节首端s1的设计坐标中的纵坐标;——特征点标定步骤中管节尾端s2的设计坐标中的纵坐标。

28.上述示意性实施例,通过对施工坐标和设计坐标进行计算,分别得到特征点gt1和gt2于管节横向上的偏差,结合gt1、gt2、s1、s2的设计坐标中的纵坐标,分别经公式转换计算得到管节首端轴线偏差和管节尾端轴线偏差,进而得到管节首端s1和管节尾端s2处的实际轴线偏离情况。

29.在一些实施例中,管节首端s1于中廊道处的高程偏差采用式(3)进行推算,管节尾端s2于中廊道处的高程偏差采用式(4)进行推算:式(3)和式(4)中:——特征点gt1的高程偏差,通过对特征点gt1的施工高程和设计高程求差得到,即;——特征点gt2的高程偏差,通过对特征点gt2的施工高程和设计高程求差得到,即;

——特征点标定步骤中特征点gt1的设计坐标中的纵坐标;——特征点标定步骤中特征点gt2的设计坐标中的纵坐标;——特征点标定步骤中管节首端s1的设计坐标中的纵坐标;——特征点标定步骤中管节尾端s2的设计坐标中的纵坐标。

30.上述示意性实施例,通过对施工高程和设计高程进行计算,分别得到特征点gt1和gt2的高程偏差,结合gt1、gt2、s1、s2的设计坐标中的纵坐标,分别经公式转换计算得到管节首端s1于中廊道处的高程偏差和管节尾端s2于中廊道处的高程偏差,进而得到管节首端s1和管节尾端s2于中廊道处的实际高程偏离情况。

31.在一些实施例中,管节首端s1于左车道处的高程偏差采用式(5)进行推算,管节尾端s2于左车道处的高程偏差采用式(6)进行推算:式(5)和式(6)中:——特征点l1的高程偏差,通过对特征点l1的施工高程和设计高程求差得到,即;——特征点l2的高程偏差,通过对特征点l2的施工高程和设计高程求差得到,即;——特征点标定步骤中特征点l1的设计坐标中的纵坐标;——特征点标定步骤中特征点l2的设计坐标中的纵坐标;——特征点标定步骤中管节首端s1的设计坐标中的纵坐标;——特征点标定步骤中管节尾端的s2设计坐标中的纵坐标。

32.上述示意性实施例,通过对施工高程和设计高程进行计算,分别得到特征点l1和l2的高程偏差,结合l1、l2、s1、s2的设计坐标中的纵坐标,分别经公式转换计算得到管节首端s1于左车道处的高程偏差和管节尾端s2于左车道处的高程偏差,进而得到管节首端s1和管节尾端s2于左车道处的实际高程偏离情况。

33.在一些实施例中,管节首端于右车道处的高程偏差采用式(7)进行推算,管节尾端于右车道处的高程偏差采用式(8)进行推算:式(7)和式(8)中:——特征点r1的高程偏差,通过对特征点r1的施工高程和设计高程求差得到,即;——特征点r2的高程偏差,通过对特征点r2的施工高程和设计高程求差得到,即;——特征点标定步骤中特征点r1的设计坐标中的纵坐标;

——特征点标定步骤中特征点r2的设计坐标中的纵坐标;——特征点标定步骤中管节首端s1的设计坐标中的纵坐标;——特征点标定步骤中管节尾端s2的设计坐标中的纵坐标。

34.上述示意性实施例,通过对施工高程和设计高程进行计算,分别得到特征点r1和r2的高程偏差,结合r1、r2、s1、s2的设计坐标中的纵坐标,分别经公式转换计算得到管节首端s1于右车道处的高程偏差和管节尾端s2于右车道处的高程偏差,进而得到管节首端s1和管节尾端s2于右车道处的实际高程偏离情况。

35.在一些实施例中,管节的纵倾值包括左车道纵倾值和右车道纵倾值;其中,左车道纵倾值采用式(9)进行推算,右车道纵倾值采用式(10)进行推算:式(9)和式(10)中:——特征点l1与l2之间的高差的偏差,通过对特征点l1与l2之间的施工高差和设计高差求差得到;——特征点r1与r2之间的高差的偏差,通过对特征点r1与r2之间的施工高差和设计高差求差得到;——特征点标定步骤中特征点l1的设计坐标中的纵坐标;——特征点标定步骤中特征点l2的设计坐标中的纵坐标;——特征点标定步骤中特征点r1的设计坐标中的纵坐标;——特征点标定步骤中特征点r2的设计坐标中的纵坐标。

36.上述示意性实施例,通过对施工高差和设计高差进行计算,分别得到特征点l1与l2之间的高差的偏差、特征点r1与r2之间的高差的偏差,结合l1、l2、r1、r2的设计坐标中的纵坐标,分别经公式转换计算得到特征点l1与l2之间的纵倾值、特征点r1与r2之间的纵倾值。可以理解的是,左车道纵倾值与特征点l1与l2之间的纵倾值一致,右车道纵倾值与特征点r1与r2之间的纵倾值一致,由此得到管节的实际纵倾情况。

37.在一些实施例中,管节的横倾值包括管节首端横倾值和管节尾端横倾值;其中,管节首端横倾值采用式(11)或式(12)进行推算,管节尾端横倾值采用式(13)或式(14)进行推算:(14)进行推算:

式(11)-式(16)中:——特征点l1与r1之间的高差的偏差,通过对特征点l1与r1之间的施工高差和设计高差求差得到;——特征点l2与r2之间的高差的偏差,通过对特征点l2与r2之间的施工高差和设计高差求差得到;——特征点l1与r1之间的横倾值;——特征点l2与r2之间的横倾值;——特征点标定步骤中特征点l1的设计坐标中的横坐标;——特征点标定步骤中特征点l2的设计坐标中的横坐标;——特征点标定步骤中特征点r1的设计坐标中的横坐标;——特征点标定步骤中特征点r2的设计坐标中的横坐标;——特征点标定步骤中特征点l1的设计坐标中的纵坐标;——特征点标定步骤中特征点l2的设计坐标中的纵坐标;——特征点标定步骤中特征点r1的设计坐标中的纵坐标;——特征点标定步骤中特征点r2的设计坐标中的纵坐标;——特征点标定步骤中管节首端的设计坐标中的纵坐标;——特征点标定步骤中管节尾端的设计坐标中的纵坐标。

38.上述示意性实施例,通过对施工高差和设计高差进行计算,分别得到特征点l1与r1之间的高差的偏差、特征点l2与r2之间的高差的偏差,结合l1、l2、r1、r2的设计坐标中的横坐标,分别经公式转换计算得到特征点l1与r1之间的横倾值、特征点l2与r2之间的横倾值;再结合l1、l2、r1、r2、s1、s2的设计坐标中的纵坐标,分别经公式转换计算得到管节首端横倾值和管节尾端横倾值,由此得到管节的实际横倾情况。

39.在一些实施例中,平面贯通测量步骤还包括里程偏差测量。里程偏差测量具体为:根据特征点gt1、gt2的施工坐标和设计坐标,推算管节首尾两端之间的里程偏差。管节首尾两端之间的里程偏差采用式(17)进行推算:式(17)中:——管节于特征点gt1处的纵向偏差,通过对特征点gt1的施工坐标中的纵坐标和设计坐标中的纵坐标求差得到,即;——管节于特征点gt2处的纵向偏差,通过对特征点gt2的施工坐标中的纵坐标和设计坐标中的纵坐标求差得到,即;——特征点标定步骤中特征点gt1的设计坐标中的纵坐标;——特征点标定步骤中特征点gt2的设计坐标中的纵坐标;——特征点标定步骤中管节首端s1的设计坐标中的纵坐标;——特征点标定步骤中管节尾端s2的设计坐标中的纵坐标。

40.上述示意性实施例,通过里程偏差测量,进一步提高管节安装精度检验的全面性。

41.在一些实施例中,平面贯通测量还包括相邻管节的横向相对偏差的计算。相邻管节的横向相对偏差的计算具体为:将新沉管节的管节首端轴线偏差与上一节已安管节

的管节尾端轴线偏差进行求差,得到相邻管节的横向相对偏差。在一些实施例中,高程贯通测量还包括相邻管节的竖向相对偏差的计算。相邻管节的竖向相对偏差的计算具体包括:将新沉管节的管节首端于s1左车道处的高程偏差与上一节已安管节的管节尾端s2于左车道处的高程偏差进行求差,得到相邻管节于左车道处的竖向相对偏差;将新沉管节的管节首端s1于中廊道处的高程偏差与上一节已安管节的管节尾端s2于中廊道处的高程偏差进行求差,得到相邻管节于中廊道处的竖向相对偏差;将新沉管节的管节首端s1于右车道处的高程偏差与上一节已安管节的管节尾端s2于右车道处的高程偏差进行求差,得到相邻管节于右车道处的竖向相对偏差。

42.上述示意性实施例,通过相邻管节的横向相对偏差和相邻管节的竖向相对偏差的计算,能够检验新沉管节与上一节已安管节之间的安装对接情况,进一步确保每一新沉管节的安装状态均能满足管节安装验评标准,进而保证沉管隧道全线的顺利贯通。

43.下面结合图1-图2,简要说明本发明的的主要流程步骤:a)特征点布设:在中廊道内靠近管节首端s1和尾端s2处分别布设特征点gt1、gt2,在左车道内靠近管节首端s1和尾端s2的外墙处分别布设特征点l1、l2,在右车道内靠近管节首端s1和尾端s2的外墙处分别布设特征点r1、r2;特征点l1、r1左右对称布设且可通视,特征点l2、r2左右对称布设且可通视;b)特征点标定,在管节入水前于管节坐标系下进行:b1)标定所有特征点与管节首端s1或尾端s2的相对位置关系,结合管节安装到位后管节首端s1及尾端s2的设计坐标,计算所有特征点的设计坐标;b2)观测所有特征点的高程,计算所有特征点与管节首端s1或尾端s2之间的高差,结合管节安装到位后的管节首端s1及尾端s2的设计高程,计算所有特征点的设计高程;b3)分别计算特征点l1与l2之间的设计高差、r1与r2之间的设计高差、l1与r1之间的设计高差、l2与r2之间的设计高差;c)管节安装精度检验,在管节安装到位后于施工坐标系下进行:c1)平面贯通测量,包括轴线偏差测量、里程偏差测量以及相邻管节的横向相对偏差的计算;轴线偏差测量具体为:测量特征点gt1、gt2的施工坐标,结合gt1、gt2的设计坐标,推算管节首端轴线偏差、管节尾端轴线偏差;里程偏差测量具体为:根据特征点gt1、gt2的施工坐标和设计坐标,推算管节首尾两端之间的里程偏差;相邻管节的横向相对偏差的计算具体为:将新沉管节的管节首端轴线偏差与上一节已安管节的管节尾端轴线偏差进行求差,得到相邻管节的横向相对偏差;c2)高程贯通测量,包括管节首端s1高程偏差测量、管节尾端s2高程偏差测量以及相邻管节的竖向相对偏差的计算;管节首端s1高程偏差测量和管节尾端s2高程偏差测量具体为:观测所有特征点的施工高程,对应结合特征点的设计高程,推算管节首端s1于中廊道处的高程偏差、管节尾端s2于中廊道处的高程偏差,推算管节首端s1于左车道处的高程偏差、管节尾

端s2于左车道处的高程偏差,推算管节首端s1于右车道处的高程偏差、管节尾端s2于右车道处的的高程偏差;相邻管节的竖向相对偏差的计算具体为:将新沉管节的管节首端于左车道处的高程偏差与上一节已安管节的管节尾端于左车道处的高程偏差进行求差,得到相邻管节于左车道处的竖向相对偏差;将新沉管节的管节首端于中廊道处的高程偏差与上一节已安管节的管节尾端于中廊道处的高程偏差进行求差,得到相邻管节于中廊道处的竖向相对偏差;将新沉管节的管节首端于右车道处的高程偏差与上一节已安管节的管节尾端于右车道处的高程偏差进行求差,得到相邻管节于右车道处的竖向相对偏差;c3)纵倾测量:观测特征点l1、l2、r1、r2的施工高程;计算l1与l2之间的施工高差,结合l1与l2之间的设计高差,推算左车道纵倾值;计算r1与r2之间的施工高差,结合r1与r2之间的设计高差,推算右车道纵倾值;c4)横倾测量:观测特征点l1、l2、r1、r2的施工高程;计算l1与r1之间的施工高差,结合l1与r1之间的设计高差,推算管节首端横倾值;计算l2与r2之间的施工高差,结合l2与r2之间的设计高差,推算管节尾端横倾值。

44.综上所述,本发明的沉管隧道安装精度检验方法,能够更为全面、科学地检验管节的实际安装姿态和精度,且检验结果更为准确、严谨,能够为下一待沉管节的精确定位提供依据,进而保证沉管隧道全线的顺利贯通。

45.最后应当说明的是:本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

46.以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。