processing,dlp)3d打印技术的大尺寸复杂裂隙网络无填充精细化模型制作方法,该方法无填充材料可以更加精细地控制裂隙结构,在此基础上选用透明光敏树脂作为打印材料以观察内部流体流动情况,为后续通过室内实验研究复杂裂隙网络中流体渗流、传热、传质规律等提供条件。

5.为实现上述目的,本发明采用如下技术方案:一种大尺寸复杂裂隙网络无填充精细化3d打印方法,其特征在于,包括以下步骤:

6.步骤一、概念模型构建

7.根据实验目的重构或设计裂隙空间结构特征,建立复杂裂隙网络概念模型;所述裂隙空间结构特征包括裂隙张开度、曲度、粗糙度,裂隙规模、裂隙产状,裂隙交叉位置;

8.步骤二、数字模型构建

9.基于所述复杂裂隙网络概念模型,通过岩心扫描直接构建对应的3d数字模型或者是采用3d建模软件按照复杂裂隙网络概念模型创建出对应的3d数字模型,3d数字模型构建或创建完成后转换为3d打印机能够识别并打印的stl文件;

10.步骤三、打印材料与参数选取

11.选择透明光敏树脂作为打印材料,确定所选择的树脂材料的最佳打印参数,所述打印参数包括层厚、固化时间、基底固化时间和缓冲层;

12.步骤四、物理模型生成

13.将步骤二中保存的stl格式文件导入3d打印机,利用数字光处理3d打印技术进行模型制作,从而得到无填充裂隙的透明复杂裂隙模型;

14.步骤五、物理模型后处理

15.将打印好的透明复杂裂隙模型使用浓度为75%的酒精进行冲洗,随后进行照灯加快固化,灯照结束后,对模型进行打磨,并在其表面喷上光油,晾干,至此得到大尺寸交叉裂隙模型。

16.进一步,步骤一中,根据实验目的重构裂隙空间结构特征,建立复杂裂隙网络概念模型具体包括:

17.①

对岩石样品进行3d岩心扫描,获取岩石样品的裂隙结构及其分布特征;

18.②

根据所述岩石样品的裂隙结构及其分布特征重构所述岩石样品的复杂裂隙网络概念模型。

19.进一步,步骤一中,根据实验目的设计裂隙空间结构特征,建立复杂裂隙网络概念模型的过程为:

20.根据场地天然或人工裂隙结构特征,截取局部裂隙网络,形成人工裂隙网络概念模型;

21.或者,根据场地尺度裂隙网络,通过lies降尺度方法,对场地尺度裂隙模型进行降尺度处理,形成三维裂隙网络模型。

22.进一步,步骤二中,所述3d建模软件选择solidworks软件、ug软件、proe软件或catia软件。

23.进一步,步骤三中,所述固化时间是指模型切片后单层的曝光时间;所述基底固化时间是指附着在打印机工作平台上模型第一层(base layer)的曝光时间;所述层厚精度为6.25μm,根据不同树脂材料,切片层厚设置在6.25-100μm之间。

24.进一步,步骤四中,利用数字光处理3d打印技术进行模型制作,从而得到无填充裂隙的透明复杂裂隙模型的过程如下:采用数字光处理器dlp将三维数字模型切片后的二维图像投影到树脂槽中,投影的二维图像裂隙部分为预留的空白区域,裂隙之外的图像区域则发生聚合反应生成固化层,层层投影,逐层曝光固化成型,层层堆积形成无填充裂隙的透明复杂裂隙模型。

25.进一步,所述裂隙开度为1mm。

26.通过上述设计方案,本发明可以带来如下有益效果:本发明方法基于数字光处理(dlp)3d打印技术,无需裂隙填充材料,可以对微细裂隙进行精确刻画(层厚精度为6.25μm)。所构建的裂隙模型能直观地观察到岩体内部裂隙中流体流动及传质过程,为后续进行室内实验研究不同条件下复杂裂隙网络中渗流、传热、传质规律提供了有效的方法。

附图说明

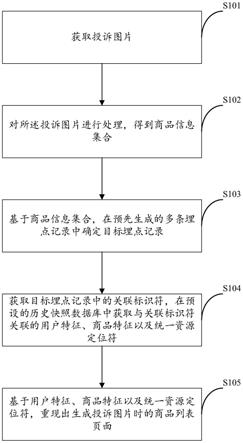

27.图1是本发明实施例提供的大尺寸复杂裂隙网络无填充精细化3d打印方法的流程图。

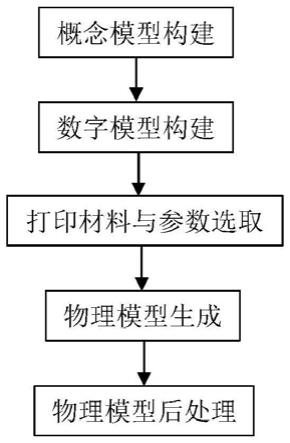

28.图2是根据本发明实施例制作的大尺寸交叉裂隙模型的三维数字模型。

29.图3是根据本发明实施例制作的大尺寸交叉裂隙模型的三维数字模型剖面图。

具体实施方式

30.大尺寸复杂裂隙网络无填充精细化3d打印方法包括以下步骤:

31.第一步:概念模型构建

32.结合实验目的,重构或设计复杂裂隙网络模型;重构复杂裂隙网络模型是通过对岩石样品进行3d岩心扫描从而实现模型构建;设计复杂裂隙网络模型则是根据参考文献或实验目的设计实验所需裂隙微观结构特征。例如:以明确微观裂隙渗流机理为目的,则需根据已有裂隙微观结构(张开度、曲度、粗糙度等)报道数据,确定拟构建裂隙模型微观结构特征;若以宏观裂隙网络渗流机理为目的,则可

①

根据场地天然或人工裂隙结构特征,截取局部裂隙网络,形成人工裂隙网络概念模型,研究局部裂隙网络渗流、传热和传质过程;或者

②

根据场地尺度裂隙网络,通过lies降尺度方法,对场地尺度裂隙模型进行降尺度处理,形成小尺度可打印的三维裂隙网络模型,研究复杂裂隙网络传热和传质过程,并可将研究结果升尺度恢复至原始场地裂隙网络条件下进行物理和化学过程分析。

33.第二步:数字模型构建

34.可通过岩心扫描技术或人工绘制进行3d数字模型构建;岩心扫描建模是通过ct扫描等方法获取岩石样品的裂隙结构及其分布特征,对扫描图像进一步处理后可构建与真实岩样内部裂隙完全相同的3d数字模型;人工绘制时裂隙模型特征、尺寸等信息既可通过文献摘录得到,也可根据实验目的结合已有数据进行设计;用到的制图软件包括solidworks、ug、proe、catia等。以solidworks为例:数字模型建立过程中,首先利用命令管理器工具栏在平面建立草图,并赋予形状和尺寸,然后建立特征,转化为三维实体。其中,需预先设置好实验模型各部分尺寸,如模型整体尺寸、进出水管长度以及裂隙尺寸,尤其是隙宽、弯曲度等裂隙特征;3d数字模型构建完成后需要以stl格式保存输出。

35.第三步:打印材料与参数选取

36.选择透明光敏树脂作为打印材料;优选的树脂型号为ht-800;在厂家给出的建议参数的基础上通过预实验进行微调,以确定该种树脂材料的最佳打印参数,即调整参数使得打印出的模型外观良好,内部裂隙完整通透,渗流过程清晰可见;所述打印参数主要包括层厚、固化时间、基底固化时间和缓冲层;其中,固化时间是指模型切片后单层的曝光时间,而基底固化时间是指附着在打印机工作平台上模型第一层(base layer)的曝光时间;层厚精度为6.25μm,根据不同树脂材料,切片层厚设置在6.25-100μm之间。

37.第四步:物理模型生成

38.将第二步中保存的stl格式文件导入3d打印机,利用数字光处理(digital light processing,dlp)3d打印技术进行模型制作,从而得到透明复杂裂隙模型;dlp型3d打印技术以紫外光光源为能量源,采用高分辨率的数字处理器投影仪将三维数字模型切片后的二维图像投影到树脂槽中,层层投影,逐层曝光固化成型,叠加堆积即可形成完整的三维模型实体;该打印技术是一种面曝光快速成型技术,能够实现完整平面在同一时刻固化成型,在本发明中,投影的二维图像裂隙部分为预留的空白区域,裂隙之外的图像区域则发生聚合反应生成固化层,层层堆积形成的裂隙模型中裂隙被预留出来,即实现无填充打印;该工艺打印过程中无需填充材料,裂隙结构一次成型,因此不会导致裂隙堵塞且能精确控制裂隙微细结构。

39.第五步:物理模型后处理

40.将打印好的裂隙模型从打印机工作平台上取下来,使用75%酒精进行冲洗,随后进行照灯加快固化,灯照光线为led灯6000k白光,灯照时间视模型大小而定,本实施例中复杂裂隙模型需照射4-5h,也可适当延长灯照时间,以保证模型完全固化;灯照结束后利用细砂纸对模型进行打磨,并在其表面喷上光油,晾干,可增加模型光泽度,便于后续渗流及传热传质实验进行观察。

41.为使得本发明的目的、特征、优点能够更加的明显和易懂,下面结合本发明的实施例中的附图,对本发明中的技术方案进行清楚完整地描述。显然,本发明不受下述实施例的限制,可根据本发明的技术方案与实际情况来确定具体的实施方式。为了避免混淆本发明的实质,公知的方法、过程和流程并没有详细叙述。

42.参见图1,本发明提供的大尺寸复杂裂隙网络无填充精细化3d打印方法流程包括如下步骤:

43.步骤s1、概念模型构建:以明确宏观裂隙网络渗流传热机理为目的,根据水文地球物理联合反演或无人机成像等方法获得的实际裂隙网络,按照3d打印机性能所要求的裂隙网络模型尺寸,在实际场地尺度裂隙网络中截取局部裂隙网络,形成可3d打印的复杂裂隙模型。本实施例即是为研究交叉裂隙渗流传热规律而制作的实验模型。

44.步骤s2、数字模型构建

45.下面结合图2和图3,对数字模型构建进行详细说明,具体步骤如下(实施例3d数字模型构建以制图软件solidworks为例):

46.①

打开solidworks制图软件,新建文件零件1,在前视草图面中绘制由矩形和平行四边形组成的包括6条单裂隙的交叉裂隙,赋予整体尺寸长220mm,高74mm,各四边形宽度均为7mm。然后以给定深度100mm进行拉伸,得到内部裂隙开度为1mm的交叉裂隙几何体雏形;随后对各交叉部分进行1mm的圆角处理,并对该几何体进行3mm的抽壳。

47.②

在几何体左视面上创建草图,在上部矩形(注:图2中3d数字模型左视图中可见。)中央绘制半径为1.5mm的圆,并以给定深度3mm拉伸切除;继续在该面上绘制草图,以上部矩形中心点为圆心绘制半径分别为1.5mm和3.5mm的圆,以给定深度10mm进行拉伸。下部矩形重复上述操作,在该面形成上下两个进出水管(注:任一水管既可以作为进水管也可以作为出水管。)。

48.③

重复

②

中进出水管特征构建步骤,如图2所示,在右侧构建两个进出水管,正面构建10个进出水管。

49.④

由于该模型体积较大,为防止树脂堆积,使模型固化不成功,破裂导致打印失败,在3d打印时紧贴打印机工作平台一侧,即未设置进出水管模型面上进行挖孔,在该面各条裂隙外侧切下厚度约0.1mm的几何体,各孔相隔距离大致为3-5cm,数量视模型具体情况而定,本实施例中模型面上共设置17个孔。

50.⑤

以stl格式将绘制的3d数字模型保存输出。

51.步骤s3、打印材料与参数选取:选择透明光敏树脂作为打印材料,优选树脂型号为ht-800。本实施例采用miicraft advance 255型号3d打印机,将适量树脂材料,约1.5kg,倒入3d打印机料槽中,开启打印机进行4-5s的胶槽清理。具体参数选取如下:切片层厚设置为100μm,固化时间设置为5s,基底固化时间设置为50s,缓冲层设置为5层。

52.步骤s4、物理模型生成

53.将步骤s2中保存的stl格式文件导入3d打印机,利用数字光处理(dlp)3d打印技术进行模型制作,从而得到含裂隙透明复杂裂隙模型。详细步骤如下:

54.①

打开软件utility,设置切片层厚为100μm。将stl格式3d数模文件导入,点击落地功能键,使模型紧贴网格线,防止模型与打印平台之间出现空隙,导致打印失败;

55.②

在模型各面内外侧和进出水管处设置支撑,防止打印过程中模型坍塌,保证打印顺利进行;其中,进出水管处支撑可利用十字结构增加稳定性,防止支撑过细,进出水管塌陷,导致打印失败。

56.③

点击打印机功能键,将文件另存为slc格式;随即软件按设置层厚将模型切片,之后搜寻打印机,完成打印机连接。接着编辑打印配置文件案,设置打印参数:固化时间设置为5s,基底固化时间设置为50s,缓冲层设置为5层。最后进行档案转换,并启动至打印。

57.④

在打印界面导入生成的3dp格式文件,开始打印。

58.步骤s5、物理模型后处理

59.模型打印结束后,将其从打印机工作平台上取下,使用75%酒精进行冲洗,随后进行照灯加快固化,灯照光线为led灯6000k白光,灯照时间为4-5h,也可适当延长灯照时间,以保证模型完全固化。灯照结束后,利用细砂纸对模型进行打磨,并在其表面喷上光油,晾干,以增加模型光泽度。图2示出了本实施例制作的大尺寸交叉裂隙模型的三维数字模型。图3示出了本实施例制作的大尺寸交叉裂隙模型的三维数字模型剖面图。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。