一种基于mems工艺的新型微带环行器及其加工方法

技术领域

1.本发明涉及一种环行器及其加工方法,尤其涉及一种基于mems工艺的新型微带环行器及其加工方法。

背景技术:

2.环行器是微波工程中一类重要的基础性器件,其广泛应用于民用通讯、微波测量、雷达、通信、电子对抗、航空航天等各种民用、军用设备中,在设备中主要用来实现天线收发共用,级间隔离等问题。当前基于硅基mems技术的微带环行器因为具有承载功率大、旋磁区域可控、加工精度高、一致性好、稳定性高、易于集成、便于调试等优点,在一些使用场景里逐渐开始替代铁氧体基微带环行器,在当代相控阵雷达、电子对抗等军事领域应用中具有十分重要的地位。

3.随着电子元器件小型化、集成化的发展,对微波磁性元器件也提出了同样的需求。传统的加工工艺已经不能满足微带环行器的发展,因此基于mems技术的硅基微带环行器应运而生。

4.一般意义上基于mems技术的硅基微带环行器主要通过上下两片硅基片组合的方式制作而成,其中安装旋磁铁氧体基片的铁氧体槽是通过硅片通孔刻蚀和硅片金属键合的方式实现,则主要存在以下几个问题:1、需要使用两片硅晶圆,导致该工艺复杂度变高,成本增加。

5.2、这种方法需要使用晶圆级金属键合,而键合工艺要求金属键合界面有非常好的粗糙度和平整度,保障足够的键合面结合力以满足器件结构强度需要,这对工艺设备提出了更高的要求,两片晶圆都要进行镀膜、电镀、深刻蚀等工艺,还额外增加了金属磨抛的步骤,大大增加了工艺的复杂性和工艺成本。

6.3、需要键合以保障微带电路的连续性,因为金属具有延展性,尤其是au,这就容易导致上表面电路、下表面电路图案变形。

技术实现要素:

7.本发明的目的就在于提供一种针对工艺复杂、成本高等问题,降低常见硅基微带环行器的工艺步骤和复杂度,减小工艺冗余度,降低成本的一种基于mems工艺的新型微带环行器及其加工方法。

8.为了实现上述目的,本发明采用的技术方案是这样的:一种基于mems工艺的新型微带环行器,包括从上到下依次设置的永磁体、介质基板、铁底板;所述介质基板包括水平设置的硅晶圆,所述硅晶圆上表面设有一聚酰亚胺薄膜;聚酰亚胺薄膜上表面设有一上cr/au双层膜,上cr/au双层膜上蚀刻有上表面电路,上表面电路上设有一上镀au层,所述上镀au层通过陶瓷基片与永磁体粘接;硅晶圆下表面设有一下cr/au双层膜,且下cr/au双层膜上蚀刻有下表面电路,硅晶圆中部还蚀刻有一铁氧体槽,所述铁氧体槽两端分别贯穿硅晶圆和下cr/au双层膜,且下

表面电路下方还设有一下镀au层,所述铁氧体槽内嵌套有旋磁铁氧体,所述旋磁铁氧体外壁与铁氧体槽内壁匹配贴合、底部与下镀au层下表面平齐。

9.作为优选:上cr/au双层膜和下cr/au双层膜结构相同,包括一cr膜和一au膜,所述cr膜靠近硅晶圆,且cr膜厚度为25-35nm,au膜厚度为190-210nm;所述上镀au层和下镀au层厚度相同,均大于4um。

10.作为优选:所述聚酰亚胺薄膜中含有陶瓷成份,厚度为22-27um。

11.一种基于mems工艺的新型微带环行器的加工方法,包括以下步骤;(1)选取一电阻率为5000-10000ω.cm的高阻硅片制成的硅晶圆,确定其正面和反面,并清洗;(2)对硅晶圆进行氧等离子处理,处理时间为180s;(3)真空环境下,在硅晶圆正面贴一厚度为20-30um的聚酰亚胺薄膜,得到半成品a1,所述薄膜为聚酰亚胺光刻胶,且聚酰亚胺光刻胶内含有陶瓷成分;(4)将半成品a1正面泛曝光处理,再在真空环境下退火处理;(5)镀膜:在半成品a1的正面和反面,分别沉积cr/au双层膜,得到半成品a2,其中正面的为上cr/au双层膜,反面的为下cr/au双层膜;(6)上表面电路制作,包括步骤(61)-(63);(61)将半成品a2放入hmds烘箱做预处理,处理温度为120℃,在其正面涂正胶,厚度为3.3-4um,再进行曝光、显影和热板烘烤,得到半成品a3,其中曝光时光源为405nm,曝光量为200mj;(62)在半成品a3背面贴uv膜,对上cr/au双层膜进行蚀刻,制作上表面电路;(63)撕掉uv膜,去胶、清洗、甩干,得到半成品a4;(7)下表面电路制作,包括步骤(71)-(72);(71)将半成品a4,放入hmds烘箱做预处理,处理温度为120℃,再在其背面涂正胶,厚度为7.5-8.5um,再进行曝光、显影和热板烘烤,得到半成品a5,其中曝光时光源为405nm,曝光量>800mj;(72)在半成品a5正面贴uv膜,对下cr/au双层膜进行蚀刻,制作下表面电路;(8)制作铁氧体槽:用bosch工艺在半成品a5背面刻蚀通孔,形成铁氧体槽,再去胶、甩干,得到半成品a6;(9)电镀au层:将半成品a6放入电镀槽中,分别在上表面电路、下表面电路上电镀au形成上镀au层和下镀au层,再冲洗、甩干,得到半成品a7;(10)将半成品a7在真空环境下退火处理,划片,得到单个的介质基板;(11)在介质基板的铁氧体槽内嵌套旋磁铁氧体基片、背面焊接铁底板、正面依次粘接陶瓷基片和永磁体,得到基于mems工艺的新型微带环行器。

12.作为优选:所述步骤(1)中,采用晶圆打标机在硅晶圆上打标,确定正面和反面,采用rca标准清洗步骤对硅晶圆进行清洗。

13.作为优选:所述步骤(4)中,泛曝光处理为,将硅晶圆正面放接触式曝光机中,用405nm的光源进行泛曝光处理,曝光量为300mj;退火处理时,将硅晶圆放入烘箱中,且退火条件为:退火温度为280℃,升温速率为

5℃/min,保温时间为2h,再分段式逐渐降温。

14.作为优选:步骤(62)中,对上cr/au双层膜进行蚀刻,制作上表面电路,具体为:先将半成品a3放入湿法腐蚀au腐蚀槽中,腐蚀时间30~40s,取出并用去离子水冲洗180s,再放入湿法腐蚀cr腐蚀槽中,腐蚀时间30s,取出并用去离子水冲洗180s,再放入晶圆甩干机中甩干。

15.作为优选:所述去胶为,将对应半成品放入湿法去胶机中,用剥离液超声初洗、精洗,再用ipa超声清洗300s,再用去离子水冲洗300s,最后放入晶圆甩干机中甩干。

16.与现有技术相比,本发明的优点在于:(1)在硅晶圆贴涂聚酰亚胺薄膜,此薄膜含有陶瓷成份,必须以贴膜的形式贴涂,陶瓷成份用以提高薄膜的机械强度,薄膜厚度为25um左右,太薄会有结构强度问题,太厚会影响器件性能。

17.(2)对聚酰亚胺薄膜使用泛曝光和特殊的退火工艺,使其变性并固化,以达到强度要求,且为后一步的镀膜工艺提供好的基底。

18.(3)cr/au双层膜的金属腐蚀工艺也可以用离子/离子束干法刻蚀工艺完成。这里下cr/au双层膜刻蚀制作下表面电路,以及bosch工艺进行的深硅刻蚀制作铁氧体槽,只需要一次光刻即可完成,且深硅刻蚀不需要制作阻挡层,聚酰亚胺薄膜就可以作为深硅刻蚀的阻挡层。

19.(4)本发明的cr/au双层膜中,cr膜为种子层,先用磁控溅射生长25-35nm的cr膜,形成cr层,然后用磁控溅射生长190-210nm的au膜,形成au层,最后在au层上面用电镀工艺镀au是为了加厚200nmau层的厚度,一般加厚到5微米左右,这样能保证上、下表面的电路的au层的厚度超过4微米。由于整体上、下表面的电路的au层超过4微米,能增强上表面电路、下表面电路的厚度,在电镀au层结束后,对硅晶圆进行退火处理,除了释放应力的作用外,还可以有效增加金属膜层在硅片和聚酰亚胺基底的附着力,提高器件的可靠性。

20.(5)不需要键合工艺和上基片的加工过程,减少了工艺步骤,对电镀工艺的要求也降低,减少了工艺成本。预计成本降低了50%左右。

21.(6)利用聚酰亚胺薄膜和硅片形成铁氧体槽,将上表面电路、下表面电路,设置在cr/au双层膜上,既有效的保证了微波性能,也满足了金属传输线连续的需要。

22.(7)由于结构、加工难度的简化,该方法制备的产品比传统硅基mems厚度更小,减小了器件的尺寸,能满足目前小型化的发展需求。

23.附图说明

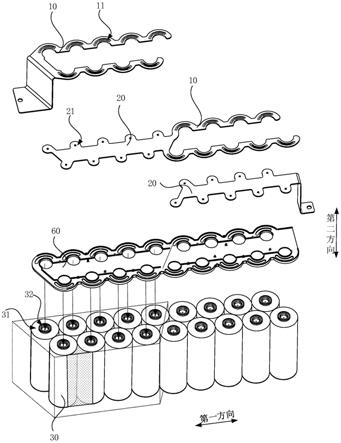

24.图1为本发明结构示意图;图2为本发明半成品a1的结构示意图;图3为本发明半成品a2的结构示意图;图4为图3经蚀刻制作上表面电路、下表面电路后的结构示意图;图5为图4制作铁氧体槽后的结构示意图;图6为图5电镀au形成上镀au层和下镀au层后的结构示意图。

25.图中:1、永磁体;2、铁底板;3、硅晶圆;4、聚酰亚胺薄膜;5、上cr/au双层膜;6、上镀

au层;7、下cr/au双层膜;8、下镀au层;9、陶瓷基片;10、铁氧体槽;11、旋磁铁氧体。

26.具体实施方式

27.下面将结合附图对本发明作进一步说明。

28.实施例1:参见图1-图6,一种基于mems工艺的新型微带环行器,包括从上到下依次设置的永磁体1、介质基板、铁底板2,所述介质基板包括水平设置的硅晶圆3,所述硅晶圆3上表面设有一聚酰亚胺薄膜4;聚酰亚胺薄膜4上表面设有一上cr/au双层膜5,上cr/au双层膜5上蚀刻有上表面电路,上表面电路上设有一上镀au层6,所述上镀au层6通过陶瓷基片9与永磁体1粘接;硅晶圆3下表面也设有一下cr/au双层膜7,且下cr/au双层膜7上蚀刻有下表面电路,硅晶圆3中部还蚀刻有一铁氧体槽10,所述铁氧体槽10两端分别贯穿硅晶圆3和下cr/au双层膜7,且下表面电路下方还设有一下镀au层8,所述铁氧体槽10内嵌套有旋磁铁氧体11,所述旋磁铁氧体11外壁与铁氧体槽10内壁匹配贴合、底部与下镀au层8下表面平齐。

29.本实施例中,上cr/au双层膜5和下cr/au双层膜7结构相同,包括一cr膜和一au膜,所述cr膜靠近硅晶圆3,且cr膜厚度为25-35nm,au膜厚度为190-210nm;所述上镀au层6和下镀au层8厚度相同,均大于4um。所述聚酰亚胺薄膜4中含有陶瓷成份,厚度为22-27um。

30.一种基于mems工艺的新型微带环行器的加工方法,包括以下步骤;(1)选取一电阻率为5000-10000ω.cm的高阻硅片制成的硅晶圆3,确定其正面和反面,并清洗;(2)对硅晶圆3进行氧等离子处理,处理时间为180s;(3)真空环境下,在硅晶圆3正面贴一厚度为20-30um的聚酰亚胺薄膜4,得到半成品a1,所述薄膜为聚酰亚胺光刻胶,且聚酰亚胺光刻胶内含有陶瓷成分;(4)将半成品a1正面泛曝光处理,再在真空环境下退火处理;(5)镀膜:在半成品a1的正面和反面,分别沉积cr/au双层膜,得到半成品a2,其中正面的为上cr/au双层膜5,反面的为下cr/au双层膜7;(6)上表面电路制作,包括步骤(61)-(63);(61)将半成品a2放入hmds烘箱做预处理,处理温度为120℃,在其正面涂正胶,厚度为3.3-4um,再进行曝光、显影和热板烘烤,得到半成品a3,其中曝光时光源为405nm,曝光量为200mj;(62)在半成品a3背面贴uv膜,对上cr/au双层膜5进行蚀刻,制作上表面电路;(63)撕掉uv膜,去胶、清洗、甩干,得到半成品a4;(7)下表面电路制作,包括步骤(71)-(72);(71)将半成品a4,放入hmds烘箱做预处理,处理温度为120℃,再在其背面涂正胶,厚度为7.5-8.5um,再进行曝光、显影和热板烘烤,得到半成品a5,其中曝光时光源为405nm,曝光量>800mj;(72)在半成品a5正面贴uv膜,对下cr/au双层膜7进行蚀刻,制作下表面电路;(8)制作铁氧体槽10:用bosch工艺在半成品a5背面刻蚀通孔,形成铁氧体槽10,再去胶、甩干,得到半成品a6;

(9)电镀au层:将半成品a6放入电镀槽中,分别在上表面电路、下表面电路上电镀au形成上镀au层6和下镀au层8,再冲洗、甩干,得到半成品a7;(10)将半成品a7在真空环境下退火处理,划片,得到单个的介质基板;(11)在介质基板的铁氧体槽10内嵌套旋磁铁氧体11基片、背面焊接铁底板2、正面依次粘接陶瓷基片9和永磁体1,得到基于mems工艺的新型微带环行器。

31.其中:所述步骤(1)中,采用晶圆打标机在硅晶圆3上打标,确定正面和反面,采用rca标准清洗步骤对硅晶圆3进行清洗。

32.所述步骤(4)中,泛曝光处理为,将硅晶圆3正面放接触式曝光机中,用405nm的光源进行泛曝光处理,曝光量为300mj;退火处理时,将硅晶圆3放入烘箱中,且退火条件为:退火温度为280℃,升温速率为5℃/min,保温时间为2h,再分段式逐渐降温。

33.所述步骤(62)中,对上cr/au双层膜5进行蚀刻,制作上表面电路,具体为:先将半成品a3放入湿法腐蚀au腐蚀槽中,腐蚀时间30~40s,取出并用去离子水冲洗180s,再放入湿法腐蚀cr腐蚀槽中,腐蚀时间30s,取出并用去离子水冲洗180s,再放入晶圆甩干机中甩干。

34.所述去胶为,将对应半成品放入湿法去胶机中,用剥离液超声初洗、精洗,再用ipa超声清洗300s,再用去离子水冲洗300s,最后放入晶圆甩干机中甩干。

35.实施例2:参见图1到图6,在实施例1的基础上,我们制备了5~13ghz微带环行器,最佳插入损耗为0.7db,和设计结果匹配。此技术制备的宽频带微带环行器由于是嵌套结构,铁氧体磁化相比传统微带环行器更为均匀,拥有更优异的低场损耗,在宽频带微带环行器方面相比传统器件具备明显的优势。

36.此方法制备的微带环行器厚度比传统硅基mems厚度减小0.2mm,减小了器件的尺寸,满足小型化的发展需求。

37.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。