1.本技术涉及钢柱安装的领域,尤其是涉及一种钢柱安装方法。

背景技术:

2.在钢结构施工中,钢柱通常是通过多根钢柱单元连接拼装而成,在钢柱单元拼接时,需要搭设临时的操作平台。

3.目前,一般采用钢管和脚手板搭设操作平台,搭设操作平台操作麻烦,搭设周期长,并且在拼接下一根钢柱单元时,需要将操作平台拆除,然后再重新搭设操作平台。

4.针对上述中的相关技术,发明人认为钢柱安装时,操作平台的搭设繁琐,搭设周期长,从而延误钢柱的安装。

技术实现要素:

5.为了改善钢柱安装时,操作平台的搭设繁琐,搭设周期长,从而延误钢柱的安装的技术问题,本技术提供一种钢柱安装方法。

6.本技术提供的一种钢柱安装方法,采用如下的技术方案:一种钢柱安装方法,包括以下步骤:s1、拼装钢柱单元:首先拼装制作钢柱单元,并且在钢柱单元的两端分别安装校正板,且校正板延伸出钢柱单元的端部;s2、安装钢柱单元:首先安装第一根钢柱单元,第一根钢柱单元只在钢柱单元顶端安装校正板,第一根钢柱单元在柱脚段不安装校正板,将第一根钢柱单元吊起,将第一根钢柱单元与预埋的螺栓连接;然后安装第二根钢柱单元,安装第二根钢柱单元时,同时将操作平台吊起,并使操作平台套设在第二根钢柱单元上,然后将第二根钢柱单元与第一根钢柱单元对正,并下放第二根钢柱单元,且使第二根钢柱单元上的校正板与第一根钢柱单元上的校正板贴合,然后下放操作平台,在操作平台内壁上开设有校正槽,使校正槽卡入到两块贴合的校正板上,将第一根钢柱单元与第二根钢柱单元校正;然后依次安装剩余钢柱单元;s3、拆卸操作平台:全部的钢柱单元安装完成后,将操作平台吊起,从钢柱顶端取出,从而将操作平台拆除。

7.通过采用上述技术方案,通过设置校正板,相邻两根钢柱单元拼接时,将对应的两块校正板贴合,下放操作平台,使两块贴合的校正板卡入到校正槽中,使两块校正板对正,从而对相邻的两根钢柱单元校正,然后将两根相邻的钢柱单元连接,将操作平台卡在校正板上,能够对相邻两根钢柱单元校正,并且校正板还能够将操作平台固定,避免了反复搭设操作平台,改善钢柱安装时,操作平台的搭设繁琐,搭设周期长,从而延误钢柱的安装的技术问题。

8.可选的,操作平台为矩形钢板,在操作平台的中心位置开设有矩形孔,矩形孔供钢柱单元穿过,校正槽开设在矩形孔的内壁上;校正板的一侧固定在钢柱单元上,且校正板背离钢柱单元的一面设置为倾斜面,校正板在钢柱单元上的投影为直角三角形,校正板竖直

的一面沿钢柱单元的长度方向设置,且位于同一根钢柱单元上的两个校正板竖直的一面相互靠近设置;使校正槽卡在两个贴合的校正板上,两个校正板将操作平台固定,然后通过使操作平台下坠,使两个贴合的校正板对正,校正相邻的两根钢柱单元。

9.通过采用上述技术方案,操作平台结构简单,便于加工,使操作平台下坠能够进一步的使贴合的两块校正板对正,提高对相邻两根钢柱单元的校正效果。

10.可选的,在操作平台的两侧分别固定连接有拉绳,拉绳远离操作平台的一端固定连接有挂钩,挂钩钩拉在位于操作平台下方的钢柱单元上,然后张紧拉绳,使操作平台下坠。

11.通过采用上述技术方案,将拉绳钩拉在钢柱单元上,并且张紧拉绳,能够使操作平台下坠,并且能够使操作平台安装更加稳固。

12.可选的,在操作平台连接有拉绳的两侧分别铰接有翻转板,且翻转板位于拉绳与钢柱单元之间。

13.通过采用上述技术方案,通过翻转翻转板,从而能够使拉绳张紧,操作简单。

14.可选的,在操作平台另外两侧分别固设有围挡板,且围挡板与操作平台相互垂直,将翻转板翻转到竖直状态时,将翻转板与围挡板固定连接。

15.通过采用上述技术方案,围挡板与翻转板能够围成防护栏,对操作人员起到保护作用,并且通过将翻转板固定连接在围挡板上,能够将翻转板固定。

16.可选的,围挡板远离操作平台一面的两端分别安装有固定钩,固定钩为u型,固定钩一端滑动设置在围挡板中,在翻转板远离操作平台一面的两端分别开设有固定孔,固定钩远离围挡板的一端插入到固定孔中。

17.通过采用上述技术方案,翻转板与围挡板的固定方式简单,便于安拆。

18.可选的,在两块围挡板之间固定连接有围栏绳,且围栏绳设置有两根,两根围栏绳分别靠近围挡板的两侧设置。

19.通过采用上述技术方案,未将翻转板翻起时,围栏绳也能够起到防护作用。

20.可选的,钢柱单元包括四根圆管,四根圆管呈矩形阵列排布,在相邻的两根圆管之间固定连接有多根横杆,在两根圆管之间相邻的两根横杆之间还固定连接有斜杆。

21.可选的,在操作平台内壁相对的两侧还开设有让位槽,让位槽用于对相邻的钢柱单元的连接点进行让位。

22.综上所述,本技术包括以下至少一种有益技术效果:1.通过设置校正板,相邻两根钢柱单元拼接时,将对应的两块校正板贴合,下放操作平台,使两块贴合的校正板卡入到校正槽中,使两块校正板对正,从而对相邻的两根钢柱单元校正,然后将两根相邻的钢柱单元连接,将操作平台卡在校正板上,能够对相邻两根钢柱单元校正,并且校正板还能够将操作平台固定,避免了反复搭设操作平台,改善钢柱安装时,操作平台的搭设繁琐,搭设周期长,从而延误钢柱的安装的技术问题;2.将拉绳钩拉在钢柱单元上,并且张紧拉绳,能够使操作平台下坠,并且能够使操作平台安装更加稳固;3.通过翻转翻转板,从而能够使拉绳张紧,操作简单。

附图说明

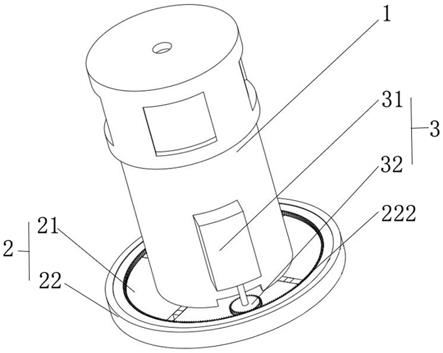

23.图1是本技术钢柱单元拼装立体结构示意图。

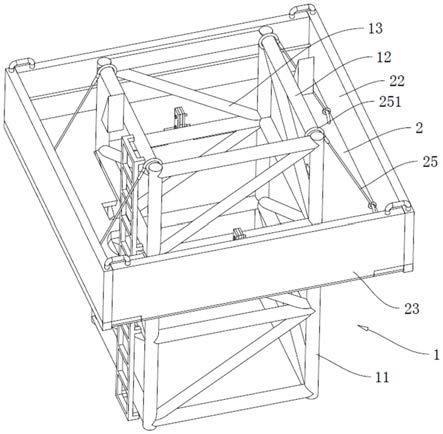

24.图2是本技术操作平台立体结构示意图。

25.图3是本技术操作平台临时固定立体结构示意图。

26.图4是本技术操作平台安装立体结构示意图。

27.图5是本技术拉绳张紧的操作平台安装立体结构示意图附图标记说明:1、钢柱单元;11、圆管;12、横杆;13、斜杆;14、校正板;141、倾斜面;15、爬梯;2、操作平台;21、矩形孔;211、校正槽;212、让位槽;22、围挡板;221、固定钩;23、翻转板;24、围栏绳;25、挂绳;251、钩环;3、拉绳;31、挂钩。

具体实施方式

28.以下结合附图1-5对本技术作进一步详细说明。

29.本技术实施例公开一种钢柱安装方法。钢柱安装方法包括以下步骤:s1、拼装钢柱单元1:参照图1,首先安装图纸设计的钢柱形式拼装制作钢柱单元1,钢柱单元1包括四根圆管11,四根圆管11按矩形阵列排布,在相邻的圆管11之间固定连接有多根横杆12,且横杆12与圆管11相互垂直;沿圆管11长度方向相邻的两根横杆12之间连接有斜杆13,斜杆13设置在横杆12与圆管11形成的矩形框的对角线处,相邻的两根斜杆13倾斜方向交错设置,从而提高钢柱单元1的结构强度。在钢柱单元1上还挂设有爬梯15,爬梯15沿钢柱单元1的长度方向设置,通过爬梯15便于操作人员上下钢柱。

30.在钢柱单元1的两端分别安装有校正板14,校正板14用于校正相邻的两根钢柱单元1,将校正板14的一个侧面焊接固定在钢柱单元1上,校正板14竖直设置,校正板14位于钢柱单元1上的投影为直角三角形,且位于同一根钢柱单元1上的校正板14同向设置,并且校正板14延伸出钢柱单元1,位于同一根钢柱单元1上的两块校正板14的竖直的一面相互靠近设置,使相邻的两根钢柱单元1在安装时,校正板14竖直的一面能够贴合;在校正板14背离钢柱单元1的一面设置有倾斜面141,且所述倾斜面141由钢柱单元1顶端向钢柱单元1底端斜向下倾斜。

31.此外,在第一根安装的钢柱单元1的柱脚端不安装校正板14,在最后一根安装的钢柱单元1顶端不安装校正板14。

32.s2、安装钢柱单元1:首先使用吊车吊装第一根钢柱单元1,对第一根钢柱单元1进行安装,在钢柱安装位置预埋有螺栓,将第一根钢柱单元1通过预埋的螺栓固定在钢柱的安装位置。

33.参照图2和图3,然后将操作平台2套设在第一根钢柱单元1上,操作平台2为矩形钢板,在操作平台2的中心开设有矩形孔21,矩形孔21的大小与钢柱单元1的截面大小相适配,矩形孔21用于供钢柱单元1穿过。在矩形孔21相对的两个侧壁上开设有校正槽211,且校正槽211与校正板14位置相对应开设。

34.在操作平台2一面的两侧分别固定设置有围挡板22,且围挡板22与操作平台2相互垂直;在操作平台2另外两侧分别铰接有翻转板23,翻转板23与操作平台2转动连接,翻转板23能够绕操作平台2与翻转板23的铰接轴翻转;在围挡板22远离操作平台2一面的两端分别安装有固定钩,固定钩为u型,固定钩的一端滑动穿设在围挡板22上,在翻转板23远离操作

平台2一面的两端分别开设有固定孔,转动翻转板23,使翻转板23与操作平台2处于垂直状态,并且翻转板23与围挡板22位于操作平台2的同一侧,然后使固定钩远离围挡板22的一端穿设在固定孔中,能够将翻转板23固定。在操作平台2设置有围挡板22的一面上还固定连接有两根拉绳3,且两根拉绳3分别靠近操作平台2设置有翻转板23的两侧设置,在拉绳3远离操作平台2的一端固定连接有挂钩31,将挂钩31钩挂在位于操作平台2下方的钢柱单元1上,然后转动翻转板23,并将翻转板23与围挡板22固定,从而张紧拉绳3,拉绳3能够使操作平台2下坠,使相互贴合的两块校正板14对正,从而校正相邻的两根钢柱单元1。

35.在两块围挡板22之间还固定连接有围栏绳24,且两根围栏绳24分别靠近围挡板22的两侧设置,在未将翻转板23翻起时,围栏绳24也能够起到防护作用。

36.在操作平台2靠近四角的位置还固定连接有挂绳25,在挂绳25远离操作平台2的一端固定连接有钩环251,将操作平台2套设在钢柱单元1上,并将钩环251钩挂在位于操作平台2上方的横杆12上,从而将操作平台2临时固定,从而能够使工人站在操作平台2上进行安装第二根钢柱单元1前的准备工作,以及在吊装第二根钢柱单元1时,工人能够进行人工辅助,使第二根钢柱单元1与第一根钢柱单元1处于大体对正的状态。

37.参照图2、图4和图5,安装第二根钢柱单元1时,工人站在临时固定在第一根钢柱单元1上的操作平台2上,将第二根钢柱单元1与第一根钢柱单元1对正,然后上提操作平台2,使操作平台2套设在第二根钢柱单元1上,下放第二根钢柱单元1,并且使第二根钢柱单元1底端的校正板14与第一根钢柱单元1顶端的校正板14竖直的一面相互贴合,然后下放操作平台2,使校正槽211卡在两块校正板14上,此时校正槽211内壁之间与两块校正块14两侧相互背离的斜面之间存在空隙;然后将挂钩31钩挂在第一根钢柱单元1的横杆12上,翻转翻转板23,并将翻转板23固定在围挡板22上,张紧拉绳3,拉绳3拉动操作平台2下移,此时校正槽211内壁与两块校正块14两侧相互背离的斜面以及两块校正块14背离钢柱单元1的倾斜面141贴合,从而将相互贴合的两块校正板14对正,进而将第二根钢柱单元1校正;然后再将第二根钢柱单元1与第一根钢柱单元1焊接连接,完成第二根钢柱单元1的安装。

38.安装第三根钢柱单元1,安装第三根钢柱单元1前,拆卸固定钩,将翻转板23与围挡板22拆卸,然后将挂钩31从第一根钢柱单元1上拆下,使用吊车将操作平台2吊起,然后按上述方式将操作平台2临时固定在靠近第二根钢柱单元1顶端的位置,然后重复安装第二根钢柱单元1的操作,将第三根钢柱单元1连接在第二根钢柱单元1上。

39.重复上述操作,将剩余钢柱单元1全部安装,完成钢柱的安装。

40.s3、拆卸操作平台2:全部的钢柱单元1安装完成后,将操作平台2吊起,从钢柱顶端取出,从而将操作平台2拆除。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。