1.本发明涉及智能化实验仪器以及检测领域,更具体地说,尤其涉及一种高压锅检测设备以及检测方法。

背景技术:

2.氦气检漏是常见的一种检测方式,其在压力容器(如:wo2011063587a1、kr20030090278a)、发电机密封(如:黄霖.氦气检漏技术在氢冷发电机整机气密试验中的应用[j].电机技术,2021(2):4.)、航天(如:张海峰,孙立臣,汪力,等.载人航天器舱门检漏技术研究)等领域均有所应用。

[0003]

如图1所示:为一种新型高压锅产品,高压锅壁部有中空夹层,主要技术需求为:对中空夹层抽真空、注水及充氦,最后对产品整体检漏,确认产品气密性能。

[0004]

高压锅自动充注氦检设备与常规氦检设备的不同之处在于:增加了真空自动精准注水工艺和产品铜管自动封口工艺,这一工艺也是本技术的核心难点。

[0005]

申请人在himmpat以及cnki检索:“高压锅and氦and检测”,并没有针对该产品的氦气检漏设备。

技术实现要素:

[0006]

本发明的目的在于针对上述现有技术的不足,提供一种高压锅检测设备以及检测方法。

[0007]

本技术的技术方案为:一种高压锅检测方法,包括以下步骤:s100,真空排气:将产品放入工位工装盘内,接上产品工装自密封夹具;按下启动按钮,打开抽空阀对高压锅的夹层抽真空至10pa以下;s200,真空注水:打开注水阀对高压锅的夹层中充注预定的水量,并监控注水量;s300,真空充氦:注水完毕,打开充氦阀,对高压锅夹层充注氦气4700pa;s400,自动熔封进行封口:充注完毕,将高压锅夹层的接口进行封闭;松开工装夹具,取下产品;s500,对高压锅夹层进行真空检漏。

[0008]

一种高压锅检测设备,包括:抽真空注水充氦封口系统、真空检漏测试系统;所述抽真空注水充氦封口系统用于对高压锅夹层进行“抽真空-注水-充氦-封口”处理;所述真空检漏测试系统用于对高压锅进行真空检漏测试。

[0009]

一种高压锅检测设备,包括:抽真空注水充氦封口系统;所述抽真空注水充氦封口系统,包括:抽真空-充氦联合装置;所述抽真空-充氦联合装置包括,真空泵、抽空阀、薄膜阀、薄膜规、真空计、充氦阀、微调阀、放气阀;高压锅右侧接口连接有公共管路,所述公共管路分别连接有3路支路:第一~三条支路;第一条支路上依次连接有真空泵、抽空阀;第二条支路上依次连接有充氦

阀、微调阀、氦气气源;第三条支路上分别连接有放气阀;在公共管路上连接有:两个真空测量装置;一个为:真空计,一个是薄膜阀与薄膜规组成的测量装置。

[0010]

一种高压锅检测设备,包括:抽真空注水充氦封口系统;所述抽真空注水充氦封口系统,包括:注水装置;所述注水装置,包括:水箱、第一水阀、充注阀、储水装置、注水阀、液位传感器;所述水箱的底部设置有水箱出水管,水箱出水管的另一端与储水装置的进水口连接,在水箱出水管上依次设置有第一水阀、充注阀;储水装置的出水口设置有储水装置出水管,所述储水装置出水管的另一端与高压锅的第一接口连接,在储水装置出水管上设置有注水阀;储水装置顶部开有气孔;液位传感器设置在储水装置中。

[0011]

进一步,管路采用内径为φ6mm的管路(内径管路如果超过φ8mm,水分残留较大);且管路长度在10-22cm。

[0012]

进一步,所述抽真空注水充氦封口系统,包括注水清除装置;所述注水清除装置包括,吹扫阀、干燥n2源;吹扫阀、注水阀、储水装置出水管之间通过三通连接;工作时,在铜管自动熔封之后,高压锅从工位一移除后,注水阀呈关闭状态;吹扫阀从关闭状态转到开启,将储水装置出水管管壁的水分吹走。

[0013]

一种高压锅检测设备,包括:抽真空注水充氦封口系统;所述抽真空注水充氦封口系统,包括:注水装置、注水清除装置、超声波焊接封口机、工件抱夹密封装置、抽真空-充氦联合装置,工装自密封夹具;所述工件抱夹密封装置,包括:第一钳、第二钳;所述第一钳、第二钳分别用于对高压锅左边预留的铜管封口、高压锅右边预留的铜管封口;所述抽真空-充氦联合装置包括,真空泵、抽空阀、薄膜阀、薄膜规、真空计、 充氦阀、微调阀、放气阀;高压锅右侧接口连接有公共管路,所述公共管路分别连接有3路支路:第一~三条支路;第一条支路上依次连接有真空泵、抽空阀;第二条支路上依次连接有充氦阀、微调阀、氦气气源;第三条支路上分别连接有放气阀;在公共管路上连接有:两个真空测量装置;一个为:真空计,一个是薄膜阀与薄膜规组成的测量装置。

[0014]

进一步,第一抽空阀设置在真空箱上;第一抽空阀的进气端与真空箱的内部连通,第一抽空阀的出气端通过三通分别与罗茨泵的进气端、旁抽阀的进气端连接;罗茨泵的出气端、旁抽阀的出气端、真空泵的进气端通过三通连接。

[0015]

一种高压锅检测方法,包括以下步骤:s100,对高压锅夹层进行抽真空且测试其是否存在漏气点:s200,向高压锅夹层中进行真空注水;s300,真空充氦:注水完毕,打开充氦阀,对高压锅充注氦气4700pa;s400,启动超声封口钳(即第一钳201、第二钳202)熔断铜管接口。

[0016]

s500,松开工装夹具,人工取下产品,对工装夹具注水管道进行自动吹扫,保证注水管道干燥无水汽;s600,将封口后产品放入真空箱的内部,关闭箱门;

s700,按下启动按钮,自动开启真空阀,直至真空箱内的真空度小于5pa:s701,第一放气阀、第一检漏阀均保持关闭,第一抽空阀开启;s702,真空泵开启,直至真空测量装置测量的真空度小于5pa;s703,关闭第一抽空阀;s800,进行检漏:s801,第一放气阀、第一抽空阀均保持关闭,第一检漏阀开启;s802,利用检漏仪对产品自动检漏。

[0017]

进一步,s100,具体包括以下步骤:s101,人工将产品放入工位工装盘内,接上产品工装自密封夹具;s102,重置初始状态,抽真空时,充氦阀、所述放气阀、薄膜阀、注水阀、吹扫阀保持关闭;s103,抽空阀开启,真空泵开始工作,对高压锅夹层进行抽真空,抽真空至10pa以下;s104,抽真空至10 pa以下,保持一段时间以检测高压锅是否有漏气点问题。

[0018]

进一步,s200,具体包括以下步骤:s201,打开充注阀:水箱向储水装置自动注水,注水量及液位高度通过非接触式的液位传感器检测,到达“预定”液位后,充注阀关闭;s202,打开注水阀,向高压锅中空夹层自动注水,储水装置液位到达“0ml”后,注水阀关闭,产品注水完成;然后,关闭注水阀;s203,水箱向储水装置内自动补水,补水完成后,自动打开吹扫阀,清除管道残余的水汽。

[0019]

进一步,s300,具体包括以下步骤:s301,充氦气时,抽空阀、放气阀、注水阀、吹扫阀保持关闭;充氦阀开启,he气源开启,通过控制微调阀来实时的控制流量流速;s302,当薄膜规测量得到的气压在4700pa时,停止充氦。

[0020]

进一步,s500,具体包括以下步骤:s501,将封口后产品放入真空室内,手动关闭箱门;s502,按下启动按钮,自动开启抽空阀,真空箱真空度逐渐下降;s503,抽至指定真空度小于5pa,自动开启检漏阀,对产品自动检漏;s504,检漏完毕后自动给出产品合格、不合格信息及提示;s505,手动开箱,取出产品。

[0021]

本技术的有益效果在于:第一,本技术的第一个发明点在于:本项目针对新型的高压锅产品,根据该产品特殊的生产工艺,配套真空检漏设备,来完成对高压锅质量检测及工艺控制。

[0022]

特别的,对其技术需求进行了分析:该高压锅的独特需求是:高压锅夹层中的水量、气密性检验。这两个需求是此类产品从未提及过的。

[0023]

而在需要注水的基础上,如何设置高压锅接口是一个难题。

[0024]

第二,本技术的第二个发明点在于:本技术提出了:“抽真空-充氦联合装置”的设计思路;两者均系气体介质,为抽真空与充氦联合处理提供了基础。在该联合装置的设计中,在公共管路上连接有两个真空测量装置;真空计、薄膜阀 薄膜规,是本技术的独有设计。即双监测仪器是本技术的一个重要发明构思。

[0025]

第三,本技术的第三个发明点在于:发现了“真空注水”的技术需求,并且给出了“这一需求”的构造设计,其核心设计在于:3.1储水装置顶部开有气孔。水箱内的水在重力势能的作用下,自动流入储水装置,储水装置顶部开有气孔,能够将储水装置中产生的气泡排出;气孔的设计是核心,其不仅仅是为了与大气连通,使得储水装置104的液体能够流入到高压锅中;还是为了保证气泡能够溢出(如果有气泡,高压锅夹层中真空度就无法保证了);3.2如何防止此处的核心难点是:如何减少注水阀105-高压锅左端铜管接口内的阻力以及如何减少上述路段内的管路残留的水分(残留越多,注水的误差越大,超过5cc后为不符合);对此问题,申请人进行了大量的测试,发现:管路采用内径为φ6mm的管路(内径管路如果超过φ8mm,水分残留较大),管路长度在10-22cm是最为合适的(极大值22的意义是,超过该值后,残留的水分会大于5cc;极小值10cm是要规避第一钳201的长度)。

[0026]

3.3基于液位传感器来控制充注阀与注水阀的开关。

[0027]

第四,本技术的第四个发明点在于,提出了注水清除装置400的要点设计,一是:脉冲式吹扫(清除储水装置出水管自三通到出口这段中的水分);二是气源的选择,初始的方案中,采用的是压缩空气,但是空气中有一定的含水量,吹扫效果不佳(对于注水量的控制不好);经过多次的选择,干燥n2源是较为优良的选择。

[0028]

第五,本技术的第五个发明点在于:本技术的整体工艺设计流程,即将产品放入工装固定,启动真空泵,对高压锅抽至10pa以下,打开注水阀对高压锅注水,注水装置可以监控注水量;打开充氦阀对高压锅充氦,然后启动超声封口钳夹断接口,完成抽空注水充氦封口工序;然后在放在真空箱中进行检漏测试。

[0029]

第六,本技术的第六个发明点在于:本技术的核心设计在于:第一抽空阀506设置在真空箱508上;第一抽空阀507的进气端与真空箱508的内部连通,第一抽空阀507的出气端通过三通分别与罗茨泵503的进气端、旁抽阀502的进气端连接;罗茨泵503的出气端、旁抽阀502的出气端、真空泵501的进气端通过三通连接。

[0030]

在初期的设计方案中,在初始方案中,仅仅只有真空泵501。但是,在后续的使用过程中,发现了新的技术问题:客户在工位一使用后,并不会立即进入工位二进行检测;在某些使用环境下,高压锅在存放过程中,在其外表面会附着有较多的水汽;而将上述的高压锅放置于工位二时,抽真空效率非常低,会导致整个的生产节拍非常慢。因此,如何提高生产节拍是一个新的技术问题。

[0031]

对此,增加了“罗茨泵”,在真空箱508的压强在大气压到1500pa之间,旁抽阀502开启;在真空箱508的压强在1500pa以下时,旁抽阀502关闭。即在实际过程中,罗茨泵 真空泵始终是双泵运行,但是,在压强1500pa以下时,需要采用罗茨泵才能提高生产节拍。

[0032]

也即,原有的抽真空方案时,正常的工作时间在600s,而采用本技术的方案则只需要60~80s。

附图说明

[0033]

下面结合附图中的实施例对本发明作进一步的详细说明,但并不构成对本发明的任何限制。

[0034]

图1是高压锅的设计图。

[0035]

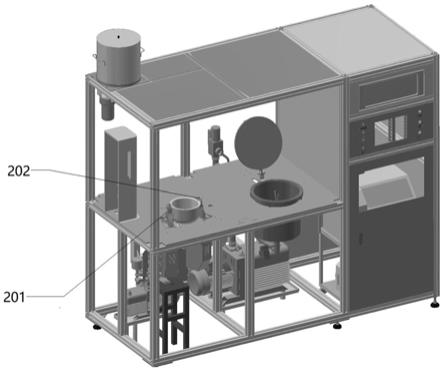

图2是本技术的装置的三维设计图。

[0036]

图3是本技术的装置的实际成品图。

[0037]

图4是工位一的气路设计图。

[0038]

图5是工位二的气路设计图。

[0039]

附图标记说明如下:注水装置100、工件抱夹密封装置200、抽真空-充氦联合装置300、注水清除装置400;水箱101、第一水阀102、充注阀103、储水装置104、注水阀105;第一钳201、第二钳202;真空泵301、抽空阀302、薄膜阀303、薄膜规304、真空计305、 充氦阀306、微调阀307、放气阀308;吹扫阀401、干燥n2源402;真空泵501、旁抽阀502、罗茨泵503、检漏仪504、第一放气阀505、第一抽空阀506、第一检漏阀507、真空箱508、真空测量装置509。

具体实施方式

[0040]

实施例1:一种氦气自动化检漏设备的设计(1)高压锅的技术需求分析第一,高压锅夹层中的水量是核心技术需求:水量少会导致锅底局部温度高,中空夹层温度均匀性差,水量多温度传导性能差,中空夹层整体温度上不去;最终体现的就是高压锅蒸煮的效果。

[0041]

第二,气密性检验。

[0042]

基于上述需求,可知:高压锅夹层中需要:抽真空、注水、充氦这三个流程。自然而言,有三种方式:第一种设计:高压锅设置三个管路,分别对应:抽真空、注水、充氦。

[0043]

第二种设计:高压锅设置两个管路,“抽真空、注水、充氦”中的两个功能用一个管路,另外一个功能用另一个管路。

[0044]

第三种设计:高压锅设置一个管路,抽真空、注水、充氦都依托这个管路。

[0045]

首先,管路的数量必然是越少越好,因为,后期要涉及到密封的问题;在充氦结束后,管路必然要密封好,才能进行;而多增加1个管路,就会增加一个风险。因此,第一种设计必然是极力避免的。

[0046]

其次,“抽真空、注水、充氦”能否在一个管路中完成,这也是一个问题。真空注水是一个比较复杂的课题,特别是客户要求高压锅内的水量误差要在5cc内。而如果抽真空、注水、充氦放在一起,三者必然是相互连通,即用一个四通连通,有可能在充氦时,会将管路中的水分吹到抽真空的阀门那侧(在下次抽真空会造成误判)。

[0047]

再次,基于上述认识,采用2个管路是最佳的方式,同时,将注水(液体介质),抽真空、充氦(都是气体介质)分别对应2个管路。

[0048]

因此, 最终的设计是:高压锅两端预留有铜管接口,右边接口用于抽真空、充氦;左边接口用于真空注水(左、右只是针对图1-2中的情形)。

[0049]

(2)基于前述的高压锅的技术需求分析,做出了如下的设备设计:工位一:抽真空注水充氦封口系统;工位二:真空检漏测试系统。

[0050]

(3)工位一:抽真空注水充氦封口系统构成:注水装置100、注水清除装置400、超声波焊接封口机、工件抱夹密封装置200、抽真空-充氦联合装置300,工装自密封夹具;(2.1)工件抱夹密封装置200的设计工件抱夹密封装置200,包括:第一钳201、第二钳202;所述第一钳201、第二钳202用于对高压锅左边预留的铜管封口、高压锅右边预留的铜管封口。

[0051]

(2.2)注水装置的设计:所述注水装置100,包括:水箱101、第一水阀102、充注阀103、储水装置104、注水阀105、液位传感器;所述水箱101的底部设置有水箱出水管,水箱出水管的另一端与储水装置104的进水口连接,在水箱出水管上依次设置有第一水阀102、充注阀103;储水装置104的出水口设置有储水装置出水管,所述储水装置出水管的另一端与高压锅的第一接口连接,在储水装置出水管上设置有注水阀105;设计要素一:水箱内的水在重力势能的作用下,自动流入储水装置104,储水装置104顶部开有气孔,可以将储水装置104中产生的气泡排出;气孔的设计是核心,其不仅仅是为了与大气连通,使得储水装置104的液体能够流入到高压锅中;还是为了保证气泡能够溢出(如果有气泡,高压锅夹层中真空度就无法保证了);设计要素二:高压锅夹层内为真空状态(真空度小于10pa),储水装置104内部由于气孔104-1的存在,呈大气压状态,因此两个装置之间存在压力差,压力差大则水可以克服流动时的局部阻力或沿程阻力,保持流速。此处的核心难点是:如何减少注水阀105-高压锅左端铜管接口内的阻力以及如何减少上述路段内的管路残留的水分(残留越多,注水的误差越大,超过5cc后为不符合);对此问题,申请人进行了大量的测试,发现:管路采用内径为φ6mm的管路(内径管路如果超过φ8mm,水分残留较大),管路长度在10-22cm是最为合适的(极大值22的意义是,超过该值后,残留的水分会大于5cc;极小值10cm是要规避第一钳201的长度)。

[0052]

设计要素三:在储水装置104中设置液位传感器。

[0053]

初始状态下,打开第一水阀102,关闭注水阀105;注水装置的工作过程如下:s200,向高压锅夹层中进行真空注水;s201,打开充注阀103:水箱101向储水装置104自动注水,注水量及液位高度通过非接触式的液位传感器检测,到达“预定”液位后,充注阀103关闭;s202,打开注水阀105,向高压锅中空夹层自动注水,储水装置液位到达“0ml”后,注水阀105关闭,产品注水完成;然后,关闭注水阀105;s203,水箱101向储水装置104内自动补水,补水完成后,自动打开吹扫阀,清除管道残余的水汽。

[0054]

(2.3)抽真空-充氦联合装置300的设计:抽真空-充氦联合装置300包括,真空泵301、抽空阀302、薄膜阀303、薄膜规304、真

空计305(例如:psg500)、充氦阀306、微调阀307、放气阀308;高压锅右侧接口连接有公共管路,所述公共管路分别连接有3路支路:第一~三条支路;第一条支路上依次连接有真空泵301、抽空阀302;第二条支路上依次连接有充氦阀306、微调阀307、氦气气源;第三条支路上分别连接有放气阀308;在公共管路上连接有:两个真空测量装置;一个为:真空计305,一个是薄膜阀303与薄膜规304组成的测量装置。

[0055]

(2.4)注水清除装置400的设计:注水清除装置400包括,吹扫阀401、干燥n2源402;吹扫阀401、注水阀105、储水装置出水管之间通过三通连接;工作时,在铜管自动熔封之后,高压锅从工位一移除后,注水阀105呈关闭状态;吹扫阀401从关闭状态转到开启(特别的说明,吹扫阀是采用脉冲式开启),将储水装置出水管管壁的水分吹走。

[0056]

注水清除装置400的要点设计,一是:脉冲式吹扫(清除储水装置出水管自三通到出口这段中的水分);二是气源的选择,初始的方案中,采用的是压缩空气,但是空气中有一定的含水量,吹扫效果不佳(对于注水量的控制不好);经过多次的选择,干燥n2源是较为优良的选择。

[0057]

工位一的工作方法:s100,对高压锅夹层进行抽真空且测试其是否存在漏气点:s101,人工将产品放入工位工装盘内,接上产品工装自密封夹具;s102,重置初始状态,抽真空时,充氦阀306、所述放气阀308、薄膜阀303、注水阀105、吹扫阀401保持关闭;s103,抽空阀302开启,真空泵301开始工作,对高压锅夹层进行抽真空,抽真空至10pa以下;s104,抽真空至10pa以下,保持一段时间以检测高压锅是否有漏气点等问题;真空计305测量得到的气压为一定值(例如:3000pa)以下时,薄膜阀303开启(本技术采用了双真空计的测试方式,psg500的测量量程较宽、测量精度低;而薄膜规的量程低、精度高;因此,为了保护薄膜规,采用了薄膜阀;在进入了薄膜规的测量量程内(即前述的3000pa),再开启薄膜阀);s200,向高压锅夹层中进行真空注水(在此过程中,薄膜阀303保持开启);s201,关闭抽空阀302;打开充注阀103:水箱101向储水装置104自动注水,注水量及液位高度通过非接触式的液位传感器检测,到达“预定”液位后,充注阀103关闭;s202,打开注水阀105,向高压锅中空夹层自动注水,储水装置液位到达“0ml”后,注水阀105关闭,产品注水完成;然后,关闭注水阀105;s300,向高压锅内充氦气:s301,充氦气时,抽空阀302、放气阀308、注水阀105、吹扫阀401保持关闭充氦阀306开启,he气源开启,通过控制微调阀307来实时的控制流量流速。双阀门的设计,是为了充分的控制氦气的流量。

[0058]

s302,当薄膜规304测量得到的气压在4700pa时,停止充氦。

[0059]

s400,启动超声封口钳(即第一钳201、第二钳202)熔断铜管接口。

[0060]

s500,松开工装夹具,人工取下产品,对工装夹具注水管道进行自动吹扫,保证注水管道干燥无水汽。

[0061]

(4)工位二:检漏检漏系统500,包括:真空泵501、旁抽阀502、罗茨泵503、检漏仪504、第一放气阀505、第一抽空阀506、第一检漏阀507、真空箱508、真空测量装置509(psg500);所述真空测量装置509设置在真空箱508上且与真空箱508的内部连通,用于测量真空箱508内部的真空度;所述第一放气阀505设置在真空箱508上且与真空箱508的内部连通,用于真空箱内部的破真空。

[0062]

第一检漏阀507设置在真空箱508上且第一检漏阀507的一端与真空箱508的内部连通,另一端与检漏仪504连接,所述检漏仪用于检测高压锅是否有氦气泄露。

[0063]

第一抽空阀506设置在真空箱508上;第一抽空阀507的进气端与真空箱508的内部连通,第一抽空阀507的出气端通过三通分别与罗茨泵503的进气端、旁抽阀502的进气端连接;罗茨泵503的出气端、旁抽阀502的出气端、真空泵501的进气端通过三通连接。

[0064]

真空箱508(图1中为罐状):为不锈钢的材质,其内表面在加工后经抛光和清洗处理,保证了良好的本底和极少的藏气,提高了真空箱的抽空效率。真空箱放气采用过滤装置,确保真空室清洁真空箱为圆形,手动实现真空箱开启和关闭,真空箱门开启灵活,密封可靠。

[0065]

真空泵组(真空泵501、旁抽阀502、罗茨泵503):真空泵组是系统检漏需具备的必要条件,是真空获得的重要工具。真空泵501采用kyky真空泵,性能稳定可靠,在高真空下抽速快;真空测量装置:选用inficon真空计psg500,测量精确,测量范围在0.1~105pa。

[0066]

管道阀门:阀门采用上海西马特真空电气动阀门。

[0067]

真空管道均采用不锈钢材料制成,为获得较好的真空提供了必要的物质基础。

[0068]

工位二的过程如下:s600,将封口后产品放入真空箱的内部,手动关闭箱门(即真空箱设置有门,以便将高压锅放入到真空箱内);s700,按下启动按钮,自动开启真空阀,直至真空箱内的真空度小于5pa:s701,第一放气阀505、第一检漏阀507均保持关闭,第一抽空阀506开启;s702,真空泵501开启,直至真空测量装置509测量的真空度小于5pa;s703,关闭第一抽空阀506以及关闭真空泵501;s800,进行检漏:s801,第一放气阀505、第一抽空阀506均保持关闭,第一检漏阀507开启;s802,利用检漏仪504对产品自动检漏。

[0069]

实施例2:高压锅自动充注氦检漏系统工艺设计高压锅自动充注氦检漏系统从工艺上分为五个部分:

在工位一上完成步骤s100~s400,在工位二上完成步骤s500。

[0070]

s100,真空排气:人工将产品放入工位工装盘内,接上产品工装自密封夹具;按下启动按钮,打开抽空阀对高压锅抽真空至10pa以下;s200,真空注水:打开注水阀对高压锅注水100cc,并监控注水量;s300,真空充氦:注水完毕,打开充氦阀,对高压锅充注氦气4700pa;s400,自动熔封进行封口:充注完毕,启动超声封口钳熔断铜管接口;松开工装夹具,人工取下产品,对工装夹具注水管道进行自动吹扫,保证注水管道干燥无水汽;更换产品,重复s100~s400。

[0071]

s500,真空检漏:s501,将封口后产品放入真空室内,手动关闭箱门;s502,按下启动按钮,自动开启抽空阀,真空箱真空度逐渐下降;s503,抽至指定真空度小于5pa,自动开启检漏阀,对产品自动检漏;s504,检漏完毕后自动给出产品合格、不合格信息及提示;s505,手动开箱,取出产品。

[0072]

以上所举实施例为本发明的较佳实施方式,仅用来方便说明本发明,并非对本发明作任何形式上的限制,任何所属技术领域中具有通常知识者,若在不脱离本发明所提技术特征的范围内,利用本发明所揭示技术内容所作出局部更动或修饰的等效实施例,并且未脱离本发明的技术特征内容,均仍属于本发明技术特征的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。