1.本发明涉及半导体制造技术领域,尤其涉及一种套刻量测系统矫正方法。

背景技术:

2.在集成电路制造中,套刻量测系统通过图像识别技术比较晶圆不同工艺层上套刻标记位置偏差。由于是基于图像识别技术,这种套刻误差量测方式又被称为ibo(image-based overlay)。

3.导致套刻标记位置偏差原因很多。晶圆本身变形、光刻机投影透镜系统失真、晶圆工件台移动不均匀等都会引入套刻偏差。

4.部分套刻偏差为系统偏差,可以通过人为矫正以消除或者减弱,但是,现有套刻量测系统矫正方法仍有待改进。

技术实现要素:

5.本发明解决的问题是提供一种套刻量测系统矫正方法,有助于消除信号点处于倾斜面上引起的系统量测误差。

6.为解决上述问题,本发明提供一种套刻量测系统矫正方法,套刻量测系统包括:光源、晶圆、物镜组及具有探测面的探测器;所述探测器位于所述物镜组一侧的光轴上,所述晶圆位于所述物镜组另一侧的光轴上,所述晶圆表面垂直于所述光轴;其中,所述晶圆内具有若干个参照层套刻标记,所述晶圆上具有当层套刻标记,所述当层套刻标记与所述参照层套刻标记一一对应,所述参照层套刻标记具有倾斜面,全部所述参照层套刻标记的所述倾斜面上共具有n个信号点,n≥2;所述光源发出光线照射至所述信号点并反射,反射光经所述物镜组会聚后传输至所述探测器的探测面上,实现所述探测器对n个信号点的采集;所述矫正方法包括:将所述晶圆置于初始位置;获取当前套刻偏差反映在所述晶圆层面的旋转量;计算n个信号点当前的统计套刻旋转偏差;所述物镜组及所述探测面位置固定,沿所述光轴方向移动所述晶圆;移动所述晶圆后,获取当前套刻偏差反映在所述晶圆层面的旋转量;计算n个信号点当前的统计套刻旋转偏差;重复进行沿所述光轴方向移动所述晶圆的步骤,并在移动所述晶圆后,获取当前套刻偏差反映在所述晶圆层面的旋转量并计算n个信号点当前的统计套刻旋转偏差,直至所述晶圆移动范围达到预定移动范围;获取所述统计套刻旋转偏差与所述晶圆移动位置的关系图表,以所述统计套刻旋转偏差为0值时对应的所述晶圆移动位置作为最优移动位置;沿所述光轴方向移动所述晶圆至最优移动位置,完成矫正。

7.可选的,所述晶圆内具有多个金属插塞,以所述金属插塞作为所述参照层套刻标记,所述金属插塞具有第一中心轴,所述第一中心轴与所述光轴重合,以所述金属插塞顶部表面位于所述第一中心轴上的点作为所述信号点。

8.可选的,所述金属插塞顶部表面与垂直于所述光轴的面间具有夹角,以所述金属插塞顶部表面作为所述倾斜面。

9.可选的,所述光源发出光线由参考法线的一侧照射至所述信号点上,所述参考法线经过所述信号点且垂直于所述金属插塞顶部表面。

10.可选的,所述金属插塞的材料为铜或者钨。

11.可选的,所述当层套刻标记具有第二中心轴,所述第二中心轴与所述第一中心轴相重合。

12.可选的,所述统计套刻旋转偏差wrot=|μ| 3σ,其中,μ为n个信号点的套刻旋转偏差的平均值,σ为n个信号点的套刻旋转偏差的标准偏差值。

13.可选的,重复沿所述光轴方向移动所述晶圆的整个过程中,以所述初始位置作为原点,所述晶圆的预定移动范围为-350nm至350nm。

14.可选的,沿所述光轴方向移动所述晶圆的单个步骤中,所述晶圆移动距离为50nm。

15.可选的,n≥21。

16.与现有技术相比,本发明的技术方案具有以下优点:

17.本发明提供的套刻量测系统矫正方法的技术方案中,所述探测器根据反射光信号获得信号点的观测位置,由于信号点位于参照层套刻标记的倾斜面上,容易导致所述探测器采集到的信号点与实际位置间具有套刻旋转偏差。所述矫正方法包括:所述物镜组及所述探测面位置固定,沿所述光轴方向移动所述晶圆,通过改变所述晶圆至所述物镜组的距离,以调整所述探测器采集到的信号点在所述探测面上的观测位置。重复沿所述光轴方向移动所述晶圆的步骤,并在移动所述晶圆的各步骤后,获取当前套刻偏差反映在所述晶圆层面的旋转量并计算n个信号点当前的统计套刻旋转偏差,从而可获得所述统计套刻旋转偏差与所述晶圆移动位置的关系图表。然后,沿所述光轴方向移动所述晶圆至最优移动位置,完成矫正。其中,所述最优移动位置为所述关系图表上所述统计套刻旋转偏差为0值时对应的所述晶圆移动位置。所述矫正方法能够矫正所述晶圆相对所述物镜组的距离,以将所述晶圆移动至最优移动位置处,使得统计套刻旋转偏差为0,有助于消除信号点处于倾斜面上引起的系统量测误差,进而防止误判。

附图说明

18.图1是本发明实施例的晶圆的示意图;

19.图2是本发明实施例的套刻量测系统的原理示意图;

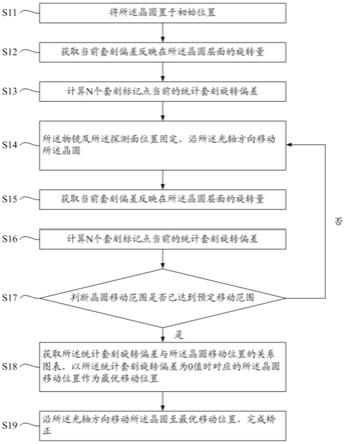

20.图3是本发明实施例的套刻量测系统矫正方法的流程图;

21.图4是本发明实施例的套刻量测系统矫正方法的原理示意图;

22.图5是本发明实施例的统计套刻旋转偏差与所述晶圆移动位置的关系图表。

具体实施方式

23.现结合一种属于系统偏差的套刻偏差进行分析,套刻量测系统包括:光源、物镜组、探测器及晶圆。晶圆内具有若干个参照层套刻标记,所述晶圆上具有与参照层套刻标记一一对应的当层套刻标记,所述参照层套刻标记具有倾斜面,倾斜面上具有多个信号点。由于信号点位于参照层套刻标记的倾斜面上,容易导致所述探测器采集到的信号点与实际位置间具有套刻旋转偏差,进而造成误判,影响刻套质量。

24.发明人对上述套刻量测系统的矫正方法进行了研究,经创造性劳动,发明人注意

到,通过重复沿光轴方向移动所述晶圆,获取统计套刻旋转偏差为0值时对应的所述晶圆移动位置作为最优移动位置,有助于消除信号点处于倾斜面上引起的系统量测误差。

25.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

26.下面首先对适用于本发明提供的矫正方法的套刻量测系统进行详细的介绍。

27.图1是本发明实施例的晶圆400的示意图。图2是本发明实施例的套刻量测系统100的原理示意图。

28.参考图1及图2,所述套刻量测系统100包括:光源(图中未示出)、晶圆400、物镜组200及具有探测面530的探测器(图中未示出)。所述物镜组200具有光轴210,所述探测器位于所述物镜组200一侧的光轴210上,所述晶圆400位于所述物镜组200另一侧的光轴210上,所述晶圆400表面垂直于所述光轴210。

29.所述晶圆400内具有若干个参照层套刻标记410,所述晶圆400上具有当层套刻标记430,所述当层套刻标记430与所述参照层套刻标记410一一对应,所述参照层套刻标记410具有倾斜面411,全部所述参照层套刻标记410的所述倾斜面411上共具有n个信号点,n≥2。

30.如图2所示,所述光源发出光线照射至所述信号点并反射,反射光110经所述物镜组200会聚后传输至所述探测器的探测面530上,实现所述探测器对n个信号点的采集。图2中示出以其中一个所述信号点为例,所述反射光110在所述探测面530上形成对应的观测点600。

31.本实施例中,n≥21。

32.本实施例中,所述参照层套刻标记410的数量等于n个,n个所述信号点分别位于各个所述参照层套刻标记410的所述倾斜面411上。

33.所述晶圆400内具有多个金属插塞,以所述金属插塞作为所述参照层套刻标记410,所述金属插塞具有第一中心轴412,所述第一中心轴412与所述光轴210重合,以所述金属插塞顶部表面位于所述第一中心轴412上的点作为所述信号点。所述金属插塞顶部表面与垂直于所述光轴210的面间具有夹角,以所述金属插塞顶部表面作为所述倾斜面411。

34.如图1所示,本实施例中,所述当层套刻标记430具有第二中心轴431,所述第二中心轴431与所述第一中心轴412相重合。

35.本实施例中,所述物镜组200包括沿光轴210方向依次排列的若干个物镜(图中未示出)。在系统矫正过程中,通过在垂直于光轴210方向的面上水平移动所述物镜组200,使得所述物镜组200的所述光轴210先后与各个所述金属插塞的第一中心轴412上相重合,以支持所述探测器对n个信号点采集。

36.本实施例中,所述金属插塞的材料为铜。在其他实施例中,所述金属插塞的材料为钨。

37.如图2所示,本实施例中,所述光源发出光线由参考法线413的一侧照射至所述信号点上,所述参考法线413经过所述信号点且垂直于所述金属插塞顶部表面。在照射至所述信号点形成的反射光110中,越靠近所述参考法线413的反射光110光束越强。

38.图2中,来自于整个所述参照层套刻标记410的反射光经所述物镜组200会聚形成标记图像300,所述标记图像300为所述参照层套刻标记410的成像,所述标记图像300及所

述参照层套刻标记410的中心轴均与所述光轴210重合。

39.如图1所示,本实施例中,所述晶圆400表面覆盖有填充层420,所述填充层420位于所述当层套刻标记430与所述晶圆400顶部表面之间。

40.图3是本发明实施例的套刻量测系统100的矫正方法的流程图。下面结合图3对所述套刻量测系统100的矫正方法进行详细解释。

41.执行步骤s11,将所述晶圆400置于初始位置。

42.本实施例中,所述初始位置为所述套刻量测系统100在无外界矫正方法干预情况下,自行矫正确定的名义上最优聚焦位置。

43.在所述初始位置处,所述光源发出光线由参考法线413(参考图2)的一侧照射至所述信号点上。

44.执行步骤s12,获取当前套刻偏差反映在所述晶圆400层面的旋转量。

45.执行步骤s13,计算n个信号点当前的统计套刻旋转偏差。

46.本实施例中,所述统计套刻旋转偏差w

rot

=|μ| 3σ,其中,μ为n个信号点的套刻旋转偏差的平均值,σ为n个信号点的套刻旋转偏差的标准偏差值。

47.执行步骤s14,保持所述物镜组200及所述探测器的探测面530位置固定,沿所述光轴210方向移动所述晶圆400。

48.通过改变所述晶圆400至所述物镜组200的距离,以调整所述探测器采集到的信号点在所述探测面530上的观测位置。

49.本实施例中,在所述晶圆400的更新位置处,所述光源发出光线由参考法线413的一侧照射至所述信号点上。

50.执行步骤s15,移动所述晶圆400后,获取当前套刻偏差反映在所述晶圆400层面的旋转量。

51.执行步骤s16,计算n个信号点当前的统计套刻旋转偏差w

rot

。

52.执行步骤s17,判断晶圆400移动范围是否已达到预定移动范围。若未达到,重复执行上述步骤s14至步骤s16,即重复沿所述光轴210方向移动所述晶圆400的步骤,并在移动所述晶圆400的各步骤后,获取当前套刻偏差反映在所述晶圆400层面的旋转量并计算n个信号点当前的统计套刻旋转偏差w

rot

,直至所述晶圆400移动范围达到预定移动范围。

53.本实施例中,在沿所述光轴210方向移动所述晶圆400的单个步骤中,所述晶圆400移动距离为50nm。

54.本实施例中,重复执行上述步骤s14至步骤s16的整个过程中,即沿所述光轴210方向移动所述晶圆400的整个过程中,以所述初始位置作为原点,所述晶圆400移动范围为-350nm至350nm。其中,所述晶圆400移动范围为正表示所述晶圆400沿所述光轴210方向朝向所述物镜组200移动,即沿图2中y方向,所述y方向沿所述光轴210方向。所述晶圆400移动范围为负表示所述晶圆400沿所述光轴210方向背向所述物镜组200移动,即与图2中y方向的反方向。

55.图4是本发明实施例的套刻量测系统100的矫正方法的原理示意图。

56.图4为沿所述光轴210方向移动所述晶圆400的几个示例。图4中,所述晶圆400处于初始位置时,信号点位于初始采集面510上,所述反射光110在所述探测器的探测面530上形成第一观测点610。随所述晶圆400沿所述光轴210方向移动,信号点所在的实际采集面520

与初始采集面510间相分离。图4示出晶圆400移动距离为负值的两个示例及为正值的一个示例。其中,晶圆400移动距离为负值的两个示例中,所述反射光110在所述探测器的探测面530上分别形成第二观测点620及第三观测点630。晶圆400移动距离为正值的示例的中,则形成第四观测点640。

57.由图4中可以看出,初始位置处,所述参照层套刻标记410上的所述信号点位于所述第一中心轴412上,而所述第一观测点610偏离所述第一中心轴412,根据所述第一观测点610计算获得的套刻偏差反映在所述晶圆400层面的旋转量容易造成误判。随所述探测器及所述晶圆400沿所述光轴210方向移动,成像点与所述第一中心轴412的偏离程度发生变化。在所述晶圆400移动至一位置时,形成的第二观测点620恰位于所述第一中心轴412上,根据所述第一观测点610计算获得的套刻偏差反映在所述晶圆400层面的旋转量更能反映所述信号点的实际位置情况。

58.在完成重复执行上述步骤s14至步骤s16,所述晶圆400移动范围达到预定移动范围后,执行步骤s18,获取所述统计套刻旋转偏差w

rot

与所述晶圆400移动位置的关系图表,以所述统计套刻旋转偏差w

rot

为0值时对应的所述晶圆400移动位置作为最优移动位置。

59.图5为统计套刻旋转偏差w

rot

与晶圆400移动位置p的关系图表的一示例。如图5所示,横坐标以晶圆400的初始位置作为原点,p=0,对应w

rot

=0.015μrad。在p=-150nm处,对应w

rot

=0,因而p=-150nm即为晶圆400的最优移动位置。

60.执行步骤s19,获取最优移动位置处后,沿所述光轴210方向移动所述晶圆400,将所述晶圆400移动至最优移动位置,完成矫正。

61.在图5给出的示例中,由统计套刻旋转偏差w

rot

与所述晶圆400移动位置p的关系图表获得p=-150nm为晶圆400的最优移动位置后,沿y方向的反方向移动所述探测器及所述晶圆400,将所述晶圆400移动至距离初始位置150nm处,完成矫正。

62.所述最优移动位置为所述关系图表上所述统计套刻旋转偏差w

rot

为0值时对应的所述晶圆400移动位置。由此,所述矫正方法能够矫正所述晶圆400相对所述物镜组200的距离,以将所述晶圆400移动至最优移动位置处,使得统计套刻旋转偏差w

rot

为0,有助于消除信号点处于倾斜面411上引起的系统量测误差,进而防止误判。

63.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。