1.本实用新型涉及深孔检测技术领域,具体是一种细长物料定位机构。

背景技术:

2.在生产活动中,常常面临对物料进行深孔检测的问题。如图1所示的一种细长物料9系插针插孔单元,此类插针插孔单元系用于制作电连接器,在插针插孔单元的一端同轴的设置有供导电端子或电缆插接的深孔91。

3.在图1所示的细长物料9中,深孔91系供导电端子或电缆插接,因此需要对深孔91实施探针式深孔检测,以防其内部存在堵塞不良。鉴于细长物料9本身属于细长件,在进行深孔检测时必须精确的保持自身的位姿以严格的同轴配合检测探针,否则极易使检测探针和细长物料9本身受到损伤。

4.显然,业界亟需一种针对细长物料的可靠的定位机构,以期妥善解决上述问题。

技术实现要素:

5.本实用新型的目的是弥补现有技术的不足,提供了一种细长物料定位机构,其技术方案如下。

6.一种细长物料定位机构,其中:

7.设有夹持单元、释放单元、校正单元;

8.夹持单元配置有一个定模块,定模块上配置有轴向竖直的套筒,套筒内沿轴线设有恰供细长物料以深孔朝上保持其直立姿态向下插入的内模,套筒的顶部成型有高出定模块顶面的抵挡部,抵挡部偏置于套筒的轴线后侧,抵挡部的前端面在竖直方向与套筒的轴线重合,抵挡部的前端面上成型有第一定位槽;

9.夹持单元还配置有一个水平并置于定模块前端的动模块,动模块的顶面设有迎向抵挡部前端面的夹持件,夹持件的后端面成型有与第一定位槽镜像对称的第二定位槽;

10.夹持单元还配置有沿前后方向贯穿定模块的导柱,导柱沿轴向与定模块滑动配合,导柱的前端与动模块固接,导柱的后端固接有挡块,导柱上套接有弹性压缩在挡块与定模块之间的弹簧,以使夹持件的后端面与抵挡部的前端面闭合,第一定位槽、第二定位槽恰好对内模中的细长物料构成夹持定位;

11.释放单元配置有一个位于挡块后方的挡板,以及驱动挡板沿导柱的轴向推动挡块的第一气缸;挡板推动挡块时,夹持件的后端面与抵挡部的前端面分离构成间隙配合;

12.校正单元配置有一个竖直的设于夹持单元上方的定位轴,以及驱动定位轴竖直升降的第二气缸;定位轴的底端设置为与内模同轴的锥形定位槽;定位轴位于升降行程的最底端时,锥形定位槽恰好使细长物料在内模中插接到底,并且细长物料的上端恰好对齐锥形定位槽的顶面中点处。

13.在上述技术方案中,第一气缸在复位状态下未驱动挡板,挡块在弹簧的作用下沿导柱的轴向后移,夹持件的后端面与抵挡部的前端面闭合,致使预先被竖直的插入内模的

细长物料被第一定位槽、第二定位槽夹持定位。鉴于插入内模的细长物料可能未严格保持竖直,同时细长物料在内模中可能并未插接到底致使其高度过高,设置校正单元即可对插入内模的细长物料未严格保持竖直以及细长物料在内模中未插接到底的情形进行校正。

14.校正时,通过释放单元推动挡块沿导柱的轴向前移,使夹持件的后端面与抵挡部的前端面分离构成间隙配合,使得细长物料位姿可调,然后再通过第二气缸驱动定位轴下行;针对插入内模的细长物料未严格保持竖直以及细长物料在内模中未插接到底的情形,定位轴下行过程中,锥形定位槽与细长物料的顶端接触后将引导细长物料变为期望的竖直状态,定位轴下行到升降行程的最底端时,锥形定位槽恰好使细长物料在内模中插接到底,并且细长物料的上端恰好对齐锥形定位槽的顶面中点处,即同时对内模中的细长物料实现了轴向竖直和高度定位两方面的校正。

15.校正完成后,第一气缸再次复位,致使完成了轴向竖直和高度定位两方面校正的细长物料重新被第一定位槽、第二定位槽夹持定位。

16.与现有技术相比,本实用新型的有益效果在于:对细长物料自身的位姿进行了轴向竖直和高度定位两方面的校正,使得待进行深孔检测的细长物料严格的同轴配合于检测探针,检测探针和细长物料本身受到损伤的几率大大减小。

17.下面结合说明书附图和具体实施方式对本实用新型做进一步说明。

附图说明

18.图1是以插针插孔单元为例的一种细长物料。

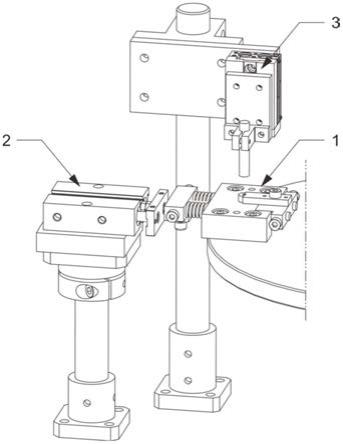

19.图2是本实用新型的结构示意图。

20.图3是本实用新型中夹持单元的结构示意图。

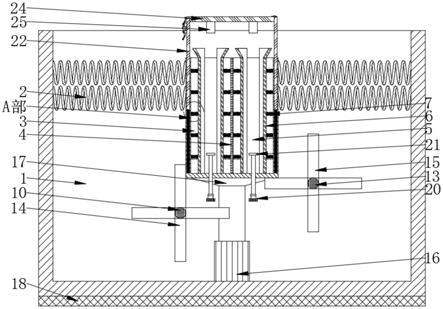

21.图4是本实用新型中夹持单元的剖视结构示意图。

22.图5是本实用新型中释放单元的结构示意图。

23.图6是本实用新型中校正单元的结构示意图。

24.图7是本实用新型中校正单元的剖视结构示意图。

25.图8是本实用新型的工作状态示意图一。

26.图9是本实用新型的工作状态示意图二。

27.图10是本实用新型的工作状态示意图三。

28.图11是本实用新型的工作状态示意图四。

具体实施方式

29.如图2到图7所示,一种细长物料定位机构,其中:

30.设有夹持单元1、释放单元2、校正单元3;

31.夹持单元1配置有一个定模块11,定模块11上配置有轴向竖直的套筒12,套筒12内沿轴线设有恰供细长物料9以深孔91朝上保持其直立姿态向下插入的内模13,套筒12的顶部成型有高出定模块11顶面的抵挡部121,抵挡部121偏置于套筒12的轴线后侧,抵挡部121的前端面在竖直方向与套筒12的轴线重合,抵挡部121的前端面上成型有第一定位槽122;

32.夹持单元1还配置有一个水平并置于定模块11前端的动模块14,动模块14的顶面设有迎向抵挡部121前端面的夹持件15,夹持件15的后端面成型有与第一定位槽122镜像对

称的第二定位槽151;

33.夹持单元1还配置有沿前后方向贯穿定模块11的导柱16,导柱16沿轴向与定模块11滑动配合,导柱16的前端与动模块14固接,导柱16的后端固接有挡块17,导柱16上套接有弹性压缩在挡块17与定模块11之间的弹簧18,以使夹持件15的后端面与抵挡部121的前端面闭合,第一定位槽122、第二定位槽151恰好对内模13中的细长物料9构成夹持定位;

34.释放单元2配置有一个位于挡块17后方的挡板21,以及驱动挡板21沿导柱16的轴向推动挡块17的第一气缸22;挡板21推动挡块17时,夹持件15的后端面与抵挡部121的前端面分离构成间隙配合;

35.校正单元3配置有一个竖直的设于夹持单元1上方的定位轴31,以及驱动定位轴31竖直升降的第二气缸32;定位轴31的底端设置为与内模13同轴的锥形定位槽311;定位轴31位于升降行程的最底端时,锥形定位槽311恰好使细长物料9在内模13中插接到底,并且细长物料9的上端恰好对齐锥形定位槽311的顶面中点处。

36.在上述技术方案中,如图7所示,第一气缸22在复位状态下未驱动挡板21,挡块17在弹簧18的作用下沿导柱16的轴向后移,夹持件15的后端面与抵挡部121的前端面闭合,致使预先被竖直的插入内模13的细长物料9被第一定位槽122、第二定位槽151夹持定位。

37.鉴于插入内模13的细长物料9可能未严格保持竖直,同时细长物料9在内模13中可能并未插接到底致使其高度过高,设置校正单元3即可对插入内模13的细长物料9未严格保持竖直以及细长物料9在内模13中未插接到底的情形进行校正。

38.校正时,如图8所示,先通过释放单元2推动挡块17沿导柱16的轴向前移,使夹持件15的后端面与抵挡部121的前端面分离构成间隙配合,使得细长物料9的位姿可调,然后再如图9所示通过第二气缸32驱动定位轴31下行;针对插入内模13的细长物料9未严格保持竖直以及细长物料9在内模13中未插接到底的情形,如图10所示,定位轴31下行过程中,锥形定位槽311与细长物料9的顶端接触后将引导细长物料9变为期望的竖直状态,定位轴31下行到升降行程的最底端时,锥形定位槽311恰好使细长物料9在内模13中插接到底,并且细长物料9的上端恰好对齐锥形定位槽311的顶面中点处,即同时对内模13中的细长物料9实现了轴向竖直和高度定位两方面的校正。

39.如图11所示,校正完成后,第一气缸22再次复位,致使完成了轴向竖直和高度定位两方面校正的细长物料9重新被第一定位槽122、第二定位槽151夹持定位。

40.上述实施方式中所提供的一种细长物料9定位机构,对细长物料9自身的位姿进行了轴向竖直和高度定位两方面的校正,使得待进行深孔检测的细长物料9严格的同轴配合于检测探针,检测探针和细长物料9本身受到损伤的几率大大减小。

41.在较佳的实施方式中,导柱16具有平行设置的两条。

42.在较佳的实施方式中,内模13轴向滑动配合于套筒12内,套筒12的顶端同轴的设有向上支撑内模13底端的螺栓5,螺栓5与套筒12螺纹配合以实现轴向升降调节,从而结合细长物料9的实际长度进行设备调试。

43.在较佳的实施方式中,内模13沿轴向成型有供细长物料9向下插入的插口131,插口131的上端成型为向上扩张的喇叭状,便于引导细长物料9向下插入。

44.对于本领域的技术人员来说,可根据本实用新型所揭示的结构和原理获得其它各种相应的改变以及变形,而所有的这些改变以及变形都属于本实用新型的保护范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。